Способ пропитки алмазосодержащих брикетов легкоплавкими металлами и сплавами

Иллюстрации

Показать всеИзобретение относится к изготовлению алмазного инструмента. Способ включает приготовление твердосплавной порошковой смеси, ее пластифицирование, послойную засыпку приготовленной смеси и укладку алмазов в металлическую пресс-форму, прессование упомянутой смеси с алмазами в брикет, спекание и пропитку легкоплавкими металлами или сплавами в печи в вакууме. Перед спеканием брикет устанавливают на поддон, на поверхности брикета располагают легкоплавкий металл или сплав и спекают брикет путем нагрева сначала до температуры испарения с удалением образовавшихся паров пластификатора, а затем - до или ниже температуры плавления легкоплавкого металла или сплава, после чего ведут пропитку брикета путем нагрева до температуры, превышающей температуру плавления легкоплавкого металла или сплава, с одновременным воздействием низкочастотных колебаний на поддон, при этом регулируют скорость пропитки изменением длительности воздействия низкочастотных колебаний. 1 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к способам спекания методом пропитки изделий, спрессованных из смесей преимущественно твердосплавных порошков с наполнителями из сверхтвердых материалов, и может быть использовано при изготовлении широкого класса алмазных инструментов методом пропитки легкоплавкими металлами или сплавами.

Известны способы получения композиционных материалов, в том числе с наполнителями в виде сверхтвердых материалов, включая алмазные зерна, предусматривающие формование и прессование предварительно приготовленных и пластифицированных порошковых смесей из металлов или из карбидов и оксидов металлов с последующей пропиткой легкоплавкими металлами и сплавами. Так, известен способ изготовления алмазного инструмента, описанный в патенте РФ №2203772, опубл. 10.05.2003 г. (Чигрин Ю.Л., Васин В.В., Конаков А.В., Довгаль О.В. Способ изготовления правящего алмазного инструмента), включающий приготовление твердосплавной смеси, ее пластифицирование, укладку алмазов, прессование и спекание изделий. При этом в качестве твердосплавной связки используют WC-Co, в нее при смешивании добавляют медь в виде порошка и спиртовой раствор ортофосфорной кислоты, полученную смесь формуют и прессуют с образованием отверстий, в которые укладывают алмазные иглы, полученные изделия подвергают жидкофазному спеканию, при этом твердосплавная смесь содержит компоненты в следующем соотношении, вес. %: Cu - 10-40; Н3РО4 - 0,6-6; WC-Co - остальное. Недостатком данного способа является сильная усадка исходной смеси при спекании вследствие включения меди в виде порошка в исходную смесь, что, как правило, при наличии даже незначительных неоднородностей в смеси приводит в процессе спекания к искажению исходной заданной схемы укладки алмазных зерен в матрице инструмента. Кроме того, недостатком способа является низкая скорость пропитки. Она обусловлена конечной вязкостью пропитывающего металла или сплава, из-за которой существенно падает скорость продвижения жидкого легкоплавкого металла или сплава через субмикронные или наноразмерные промежутки между частицами пропитываемого металла (порами или капиллярами).

Наиболее близким аналогом изобретения по совокупности существенных признаков является способ пропитки алмазосодержащей твердосплавной порошковой смеси при изготовлении алмазного инструмента, описанный в книге Бакуль В.Н., Никитин Ю.И., Верник Е.Б., Селех В.Ф. Основы проектирования и технология изготовления абразивного и алмазного инструмента. - М.: Машиностроение, 1975. - С. 268-272. Способ включает приготовление смеси из твердых сплавов ВК6 и ВК8, ее пластифицирование, послойную укладку алмазов в приготовленную шихту, ее спекание с пропиткой медью в среде водорода или вакуума. При этом медь, нарезанную мелкими пластинами, укладывают на наружный слой полученной смеси. Пропитку осуществляют в герметичных печах в среде водорода или в вакууме. Недостатком известного способа пропитки алмазосодержащего твердосплавного брикета является также низкая скорость пропитки, в результате которой увеличивается длительность воздействия высоких температур на алмазные зерна, что отрицательно влияет на их прочностные свойства. Кроме того, свободная пропитка твердосплавных порошков, содержащих активные по отношению к углероду алмаза переходные металлы, например кобальт, хром, железо, титан и т.п., при их длительном плотном контакте с алмазом в условиях высоких температур нагрева могут растворить поверхность алмаза настолько, что помимо образования шероховатой поверхности на приповерхностных участках алмаза образуется диффузионная пористость (эффект Киркендалла-Френкеля). Как показано, в работах: Синтетические алмазы в геологоразведочном бурении. // Под ред. В.Н. Бакуля. - Киев: Наукова Думка, 1978 г. - С. 19-20 и Коноваленко Т.Б., Уманский В.А., Евдокимов В.А., Бугаев А.А. Выбор метода определения прочности закорепления алмаза в матрице бурового инструмента. // Проблемы прочности, 2007 г., №6, с. 144-150, избыточная пористость также отрицательно влияет на прочностные свойства алмазных зерен может привести к их разрушению даже при незначительных динамических нагрузках. В результате алмазные зерна могут выпасть из матрицы, не выработав свой ресурс. Таким образом, при высокотемпературном нагреве в печи в условиях вакуума или восстанавливающей газовой среды возникает необходимость регулирования длительности или времени контактного взаимодействия металлического брикета, содержащего переходные металлы, с поверхностью алмазных зерен.

Техническим результатом предлагаемого изобретения является обеспечение управления скоростью и качеством пропитки легкоплавкими металлами или сплавами пористых брикетов, полученных прессованием из смеси металлических, металлокерамических и иных порошков со сверхтвердыми наполнителями, например, алмазными частицами. При этом повышаются скорость и качество пропитки алмазосодержащего брикета легкоплавкими металлами и сплавами, сокращается длительность отрицательного воздействия высоких температур на прочность алмазных зерен, исключается образование на поверхности алмазных зерен избыточной пористости, в результате повышаются прочность и надежность закрепления алмазных зерен в матрице, что способствует увеличению стойкости алмазного инструмента.

Технический результат достигается тем, что в способе пропитки алмазосодержащего брикета легкоплавким металлом или сплавом, включающем приготовление твердосплавной порошковой смеси, ее пластифицирование, послойную засыпку приготовленной смеси и укладку алмазов в металлическую пресс-форму, прессование смеси с алмазами в брикет и спекание с пропиткой легкоплавкими металлами или сплавами в печи, согласно изобретению алмазосодержащий брикет располагают на поддон, жестко связанный со штоком, на который воздействуют низкочастотными колебаниями. При этом скорость и качество пропитки брикета регулируют путем включения-отключения или изменения длительности воздействия низкочастотными колебаниями.

Известен эффект ускорения течения жидкости или аномального уменьшения гидродинамического сопротивления в капилляре (порах), вдоль стенок которого распространяются бегущие волны изгиба (Ганиев Р.Ф., Украинский Л.Е., Фролов К.В. Волновой механизм ускорения движения жидкости в капиллярах и пористых средах, Доклады АН СССР, 1989, т. 306, №4, стр. 803-806). Причем этот эффект значительно возрастает для мелких капилляров или пор, диаметр которых 10 и менее микрон. Даже при амплитудах волн изгиба на поверхности капилляра или пор, не превышающих долей процента от их диаметров, эффект ускорения течения жидкости может достигать до пяти порядков и более. Бегущие волны на внутренней поверхности капилляра или пор возбуждаются при воздействии на капилляр и поры механическими колебаниями при помощи, например, магнитострикционного или пьезокерамического преобразователя, подключенного к генератору сигнала низкой частоты. При этом колебания внутренней поверхности капилляра или пор с незначительной амплитудой приводят к существенному уменьшению гидродинамического сопротивления и ускорению течения жидкого металла, то есть повышению скорости пропитки им алмазосодержащего брикета. Кроме того, эффект уменьшения динамической вязкости жидкого металла способствует его проникновению в субмикронные и наноразмерные капилляры и поры брикета, что повышает качество пропитки: получению практически беспористого матрицы изделия, включая область межфазовой границы алмаз-матрица.

Известно, что большинство легкоплавких металлов, часто используемых при пропитке алмазосодержащих брикетов, такие как медь, олово, цинк, свинец и их сплавы, в расплавленном состоянии в широком интервале температуры не смачивают или плохо смачивают поверхность алмаза, не взаимодействуют с углеродом алмаза, инертны к нему и не растворяют его (Взаимодействие металлических расплавов с поверхностью алмаза и графита. // Под ред. В.Н. Еременко. - Киев, Наукова думка, 1967 г. - 86 с.). Однако даже небольшие добавки переходных металлов, активно растворяющих углерод алмаза, к инертным к углероду алмаза легкоплавким металлам, например меди, значительно уменьшают угол смачивания, увеличивают адгезию сплава, например, на медной основе к поверхности алмаза, что способствует повышению прочности и надежности закрепления алмаза с матрицей.

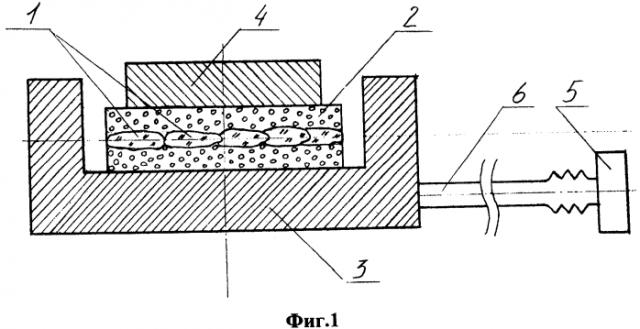

На фиг. 1 приведена схема осуществления заявленного способа пропитки на примере изготовления рабочего элемента алмазной гребенки для правки абразивных кругов сложных форм.

Способ пропитки брикета осуществляют следующим образом. В качестве основы твердосплавного брикета берут порошок, например ВК8, его пластифицируют и просушивают. Просушенную смесь укладывают в металлическую пресс-форму, при этом навеску пластифицированной смеси разбивают на две части. После засыпки первой части навески смеси в пресс-форму укладывают алмазы удлиненной формы согласно заданным их расположением вершин и распределением в ряды. Затем, не нарушая заданной схемы расположения алмазов 1 в пресс-форму, насыпают, подпрессовывая вручную, вторую часть навески пластифицированной смеси порошка. Полученную смесь пластифицированного твердосплавного порошка с алмазами окончательно прессуют в брикет 2. Брикет 2 устанавливают на поддон 3, изготовленный, например, из керамики или графита. На поверхности брикета 2 располагают пластину из спрессованного порошка меди 4. Спекание алмазосодержащего брикета 2 осуществляют в печи в среде вакуума. Сначала брикет 2 подвергают медленному режиму нагрева до температуры 550-600°С в течение 45-90 минут с выдержкой при 600°С в течение 10-15 минут, при котором происходят разложение, испарение и удаление образовавшихся паров вещества пластификатора. Затем температуру в печи поднимают до температуры вблизи, но ниже точки плавления меди. В этом режиме, начиная с температуры 600°С, на границе на участках плотного контакта брикета с поверхностью алмазных зерен происходит растворение углерода алмаза, преимущественно, в кобальтовой фазе брикета (Семенов А.П., Поздняков В.В., Крапошина Л.Б. Трение и контактное взаимодействие графита и алмаза с металлами и сплавами. М.: Наука, 1974 г., - 110 с.). В результате на поверхности алмаза образуются шероховатости, борозды и поры, которые на конечной стадии пропитки при последующем затвердевании меди, благодаря увеличению удельной поверхности, способствуют прочному закреплению алмаза с матрицей за счет механической адгезии. Однако образование избыточной пористости в приповерхностных участках алмаза нежелательно по причине существенного снижения прочностных свойств алмазных зерен. В связи с этим для исключения образования избыточной пористости на приповерхностных участках алмаза скорость подъема температуры и длительность нагрева в интервале температуры от 600°С до точки плавления пропитывающего металла определяют экспериментальным путем для каждого состава твердосплавного порошка. Затем осуществляют быстрый нагрев печи до температуры, незначительно превышающей температуру плавления для меди, например 1085-1100°С, и одновременно воздействуют низкочастотными колебаниями с частотой 4-5 герц от пьезокерамического или магнитострикционного преобразователя 5 на поддон 3, на котором расположен брикет 2. При этом упругие колебания от преобразователя 5 через шток 6 и поддон 3 передаются на алмазосодержащий брикет 2. Шток 6 передает механические колебания от преобразователя 5 на поддон 3, расположенный в рабочей камере печи, без нарушения вакуума. Колебания внутренней поверхности капилляров и пор брикета 2 за счет эффекта уменьшения гидродинамического сопротивления существенно повышают скорость пропитки жидкой меди 4 и обеспечивают проникновение жидкой меди 4 в субмикронные и наноразмерные поры брикета 2, в том числе на межфазной границе алмаз-матрица. Проникновение инертного по отношении к углероду алмаза расплава меди в контактную область алмаз-матрица препятствует и значительно блокирует контактное взаимодействие приповерхностных участков алмаза с активной кобальтовой фазой, что исключает образование избыточной пористости алмаза. Это важно, поскольку при отключении нагрева вакуумной печи и ее свободном охлаждении температура печи до 600°С снижается постепенно в течение достаточно длительного промежутка времени, в течение которого может продолжаться растворение углерода алмаза в кобальте.

Таким образом, возбуждение упругих колебаний в капиллярах и порах алмазосодержащего брикета при пропитке его жидким легкоплавким металлом путем воздействия низкочастотными колебаниями обеспечивает повышение скорости и качества пропитки, способствует надежному и прочному закреплению алмазных зерен в матрице, что способствует увеличению стойкости алмазного инструмента.

Способ изготовления алмазного инструмента, включающий приготовление твердосплавной порошковой смеси, ее пластифицирование, послойную засыпку приготовленной смеси и укладку алмазов в металлическую пресс-форму, прессование упомянутой смеси с алмазами в брикет, спекание и пропитку легкоплавкими металлами или сплавами в печи в вакууме, отличающийся тем, что перед спеканием брикет устанавливают на поддон, на поверхности брикета располагают легкоплавкий металл или сплав и спекают брикет путем нагрева сначала до температуры испарения с удалением образовавшихся паров пластификатора, а затем - до или ниже температуры плавления легкоплавкого металла или сплава, после чего ведут пропитку брикета путем нагрева до температуры, превышающей температуру плавления легкоплавкого металла или сплава, с одновременным воздействием низкочастотными колебаниями на поддон, при этом регулируют скорость пропитки изменением длительности воздействия низкочастотных колебаний.