Устройство для упрочнения поверхности детали

Иллюстрации

Показать всеИзобретение относится к области машиностроения и металлообработки деталей из железоуглеродистых сплавов. Для обеспечения равномерной структуры, твердости и глубины упрочненного слоя детали используют лазерный излучатель с излучающими трубками, скомпонованными в виде пакета, состоящего из четырех рядов трубок, в виде вложенных один внутри другого вокруг центральной оси четырех восьмигранников, причем восьмигранник второго ряда повернут вокруг центральной оси относительно внешнего восьмигранника первого ряда с расположением его вершин напротив центров граней внешнего восьмигранника, а восьмигранник третьего ряда повернут вокруг центральной оси относительно восьмигранника второго ряда с расположением его вершин напротив центров граней второго восьмигранника и, соответственно, напротив вершин внешнего восьмигранника, а четвертый восьмигранник повернут вокруг центральной оси с расположением его вершин между вершинами второго и третьего восьмигранников. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения и металлообработки, в частности к термической обработке концентрированным источником энергии деталей различного назначения из железоуглеродистых сплавов.

Известен способ лазерной обработки резьбовых соединений, включающий предварительное нанесение на обрабатываемую поверхность светопоглощающего покрытия и последующее воздействие сформированным пятном лазерного излучения (RU 2241766 C1, C21D 1/09, 10.12.2004).

При использовании однолучевых лазеров для поверхностного термоупрочнения распределение интенсивности в пятне излучения близко к Гауссовскому, и зона упрочнения получается неоднородной по структуре, глубине и твердости.

Известен способ упрочнения поверхности детали из чугуна, включающий воздействие на поверхность детали многолучевым лазерным излучением, и устройство для упрочнения поверхности детали, содержащее лазерный излучатель с излучающими трубками, скомпонованными в виде пакета из нескольких рядов один внутри другого (RU 2276694 C1, C21D 1/09, 20.05.2006).

Многолучевой лазер обеспечивает более равномерное, по сравнению с однолучевым лазером, распределение интенсивности излучения в пятне обработки и, соответственно, более равномерное тепловое воздействие на упрочняемую зону. Однако в связи с тем, что в этом лазере трубки излучателя скомпонованы по граням концентричных шестигранников, при перемещении луча по упрочняемой поверхности получается существенная разница суммарной мощности, получаемой отдельными участками (точками) дорожки воздействия от центра к краям, и разница в продолжительности воздействия излучения на отдельные точки, причем эта разница в получаемой мощности и продолжительности воздействия при перемещении в разных направлениях различна. Это приводит к неравномерности теплового воздействия на упрочняемый материал и, соответственно, к неравномерности структуры, твердости и глубины упрочненной зоны по сечению дорожки от центра к краям дорожки, причем степень этой неравномерности различна при движении луча в разных направлениях.

Наиболее близким аналогом к заявленному изобретению является способ упрочнения поверхности детали и устройство для его осуществления, содержащее лазерный излучатель с излучающими трубками, скомпонованными в виде пакета из нескольких рядов один внутри другого (RU 2305136 C1, C21D 1/09, 27.08.2007).

Применяемый многолучевой лазер обеспечивает равномерное распределение плотности мощности (интенсивности) излучения в сечении пятна обработки и минимальную разницу в продолжительности воздействия излучения на различные участки поверхности от центра дорожки к краям при перемещении пятна луча по упрочняемой поверхности в любом направлении и по любой траектории. Однако в связи с тем, что на краях пятна обработки тепло проникает не только в глубину материала, но и отводится вдоль холодной поверхности, тепловое воздействие по глубине на упрочняемый материал у края пятна меньше, чем в середине, что приводит к неравномерности структуры, твердости и глубины упрочненной зоны по сечению дорожки от центра к краям дорожки.

Задачей, решаемой изобретением, является повышение производительности, износостойкости и долговечности быстроизнашиваемых дорогостоящих деталей, а также уменьшение энергетических затрат их обработки.

Техническим результатом изобретения является обеспечение равномерности структуры, твердости и глубины упрочненного слоя, увеличение области равномерного теплового воздействия у края пятна путем создания одинаково неравномерного уровня мощности по ширине дорожки, при движении пятна излучения по обрабатываемой поверхности в разных направлениях, с максимумом мощности на краях дорожки и минимумом мощности в середине дорожки.

Технический результат обеспечивается тем, что в известном устройстве для упрочнения поверхности детали из железоуглеродистых сплавов, содержащем лазерный излучатель с излучающими трубками, скомпонованными в виде пакета из нескольких рядов один внутри другого, пакет состоит из четырех рядов трубок, в виде вложенных один внутри другого вокруг центральной оси четырех восьмигранников, причем восьмигранник второго ряда повернут вокруг центральной оси относительно внешнего восьмигранника первого ряда так, что его вершины расположены примерно напротив центров граней внешнего восьмигранника, а восьмигранник третьего ряда повернут вокруг центральной оси относительно восьмигранника второго ряда так, что его вершины расположены примерно напротив центров граней второго восьмигранника и, соответственно, примерно напротив вершин внешнего восьмигранника, а четвертый восьмигранник повернут вокруг центральной оси так, что его вершины расположены примерно между вершин второго и третьего восьмигранников.

Причем восьмигранник второго ряда повернут вокруг центральной оси на 22,5 градуса относительно внешнего восьмигранника первого ряда, а восьмигранник третьего ряда повернут вокруг центральной оси относительно восьмигранника второго ряда на 24 градуса против часовой стрелки и соответственно повернут на 1,5 градуса против часовой стрелки вершинами относительно вершин внешнего восьмигранника, четвертый восьмигранник повернут вокруг центральной оси на 13 градусов против часовой стрелки вершинами относительно вершин внешнего восьмигранника, и, соответственно, на 9,5 градуса по часовой стрелке относительно вершин второго восьмигранника и, соответственно, на 12 градусов против часовой стрелки относительно вершин третьего восьмигранника.

При этом излучающие трубки имеют внутренний диаметр 5 мм, их первый наружный ряд состоит из 24 трубок, второй ряд состоит из 8 трубок, третий ряд состоит из 8 трубок и четвертый ряд - из 8 трубок, причем пакет излучающих трубок состоит из наружного ряда трубок в виде восьмигранника с осями трубок, вписывающимися в поперечном сечении в окружность диаметром примерно 82,5 мм, имеющего размеры граней по осям крайних трубок примерно 31,5 мм, второго ряда трубок в виде восьмигранника с осями трубок, вписывающимися в окружность диаметром примерно 58 мм, с размерами граней по осям крайних трубок примерно 22 мм, третьего ряда в виде восьмигранника с осями трубок, вписывающимися в окружность диаметром примерно 56,5 мм, размерами граней по осям крайних трубок примерно 21,5 мм и четвертого восьмигранника с осями трубок, вписывающимися в окружность диаметром примерно 36,5 мм, размерами граней по осям крайних трубок примерно 14 мм.

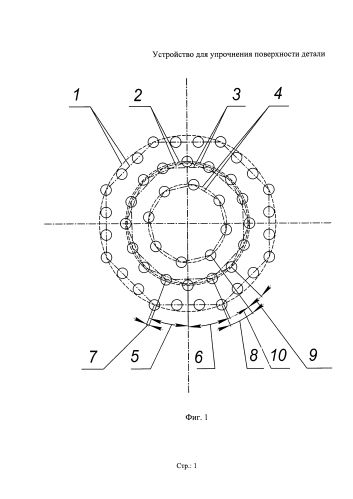

На Фиг. 1 изображена, в поперечном сечении, компоновка излучающих трубок - количество рядов трубок, их взаимная ориентация, количество трубок в рядах, создающих одинаково неравномерный уровень мощности по ширине дорожки, при движении пятна излучения по обрабатываемой поверхности в разных направлениях.

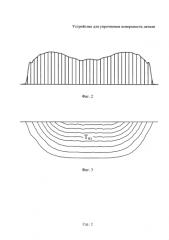

На Фиг. 2 представлен уровень суммарной мощности по ширине дорожки от всех излучающих трубок этой компоновки, при движении пятна излучения по обрабатываемой поверхности в разных направлениях.

На Фиг. 3 представлено распределение изолиний температуры по глубине в сечении обрабатываемого материала с изотермой области нижней температуры закалки Тнз.

Устройство для упрочнения поверхности детали из железоуглеродистых сплавов, содержит лазерный излучатель с излучающими трубками, которые на Фиг. 1 показаны кружками, скомпонованными в виде пакета из четырех рядов один внутри другого, пакет состоит из четырех рядов трубок, в виде вложенных один внутри другого, вокруг центральной оси, расположенной в центре перпендикулярно рисунку на пересечении осей четырех восьмигранников, причем восьмигранник второго ряда 2 повернут, вокруг центральной оси относительно внешнего восьмигранника 1 первого ряда так, что его вершины расположены примерно напротив центров граней внешнего восьмигранника 1, а восьмигранник третьего ряда 3 повернут вокруг центральной оси относительно восьмигранника второго ряда 2 так, что его вершины расположены примерно напротив центров граней второго восьмигранника 2 и, соответственно, примерно напротив вершин внешнего восьмигранника 1, а четвертый восьмигранник 4 повернут вокруг центральной оси так, что его вершины расположены примерно между вершинами второго 2 и третьего 3 восьмигранников.

Причем восьмигранник второго ряда 2 повернут вокруг центральной оси на 22,5 градуса 5 относительно внешнего восьмигранника 1 первого ряда, а восьмигранник третьего ряда 3 повернут вокруг центральной оси относительно восьмигранника второго ряда 2 на 24 градуса 6 против часовой стрелки и соответственно повернут на 1,5 градуса 7 против часовой стрелки вершинами относительно вершин внешнего восьмигранника 1, четвертый восьмигранник 4 повернут вокруг центральной оси на 13 градусов 8 против часовой стрелки вершинами относительно вершин внешнего восьмигранника 1 и, соответственно, на 9,5 градуса 9 по часовой стрелке относительно вершин второго восьмигранника 2 и, соответственно, на 12 градусов 10 против часовой стрелки относительно вершин третьего восьмигранника 3.

При этом излучающие трубки имеют внутренний диаметр 5 мм, первый наружный ряд 1 состоит из 24 трубок, второй ряд 2 состоит из 8 трубок, третий ряд 3 состоит из 8 трубок и четвертый ряд 4 - из 8 трубок, причем пакет излучающих трубок состоит из наружного ряда трубок в виде восьмигранника 1 с осями трубок, вписывающимися в поперечном сечении в окружность диаметром примерно 82,5 мм, имеющего размеры граней по осям крайних трубок примерно 31,5 мм, второго ряда трубок в виде восьмигранника 2 с осями трубок, вписывающимися в окружность диаметром примерно 58 мм, с размерами граней по осям крайних трубок примерно 22 мм, третьего ряда в виде восьмигранника 3 с осями трубок, вписывающимися в окружность диаметром примерно 56,5 мм, размерами граней по осям крайних трубок примерно 21,5 мм и четвертого восьмигранника 4 с осями трубок, вписывающимися в окружность диаметром примерно 36,5 мм, размерами граней по осям крайних трубок примерно 14 мм.

Компоновка трубок в виде кольца с пустой областью в центре обеспечивает одинаково неравномерный уровень суммарной мощности с максимумом на краях дорожки и минимумом в середине дорожки. На Фиг. 2 полученный расчетом компоновки уровень суммарной мощности имеет максимум суммарной мощности на краях дорожки и минимум суммарной мощности в середине дорожки, одинаково неравномерный при движении в разных направлениях.

На Фиг. 3 полученный расчетом компоновки профиль области закалки Тнз показывает увеличенную равномерность распределения твердости по сечению упрочненной дорожки и крутую границу перехода на краях дорожки. Этим обеспечивается наиболее равномерные по сечению дорожки структура, твердость и глубина упрочненного слоя, увеличение области равномерного теплового воздействия у края пятна при любом направлении перемещения пятна излучения по обрабатываемой поверхности.

Компоновка трубок лазерного излучателя с повышенной равномерностью распределения твердости по сечению упрочняемой дорожки позволит производить упрочнение кромок деталей, например форм для литья стеклотары, режущих кромок вырубных штампов, ножей гильотинных и т.д. с минимальным смещением границы пятна излучения относительно обрабатываемой кромки, с минимальной потерей мощности излучения за пределами кромки, т.е. с минимумом энергетических затрат. Такая компоновка трубок позволяет наиболее полно обрабатывать сплошные поверхности деталей за счет уменьшения площади перекрытия соседних дорожек упрочнения, при крутой границе перехода на краях дорожки, с максимально возможной шириной дорожки упрочнения, т.е. максимальной производительностью.

Конкретные режимы термообработки (выходная мощность лазерного излучения, скорость перемещения пятна излучения относительно обрабатываемой детали, диаметр пятна обработки) имеют широкий диапазон и в каждом отдельном случае выбираются в зависимости от:

- вида, структуры и химического состава упрочняемого материала;

- теплофизических характеристик материала;

- оптимальных по условиям эксплуатации структуры и твердости упрочненной зоны поверхности;

- требуемой глубины упрочнения;

- требований упрочнения без оплавления поверхности или с допускаемым минимальным оплавлением;

- наличия и толщины светопоглощающего покрытия.

Изобретение уменьшает энергетические затраты обработки поверхности, существенно повышает производительность, износостойкость и ресурс обработанных деталей различных машин, механизмов и инструмента, применяемых в машиностроении и других отраслях.

1. Устройство для упрочнения поверхности детали из железоуглеродистого сплава, содержащее лазерный излучатель с излучающими трубками, скомпонованными в виде пакета, состоящего из расположенных один внутри другого рядов, отличающееся тем, что пакет состоит из четырех рядов излучающих трубок, расположенных вокруг центральной оси в виде четырех восьмигранников, причем восьмигранник второго ряда излучающих трубок повернут вокруг центральной оси относительно внешнего восьмигранника первого ряда излучающих трубок c расположением его вершин напротив центров граней внешнего восьмигранника, а восьмигранник третьего ряда излучающих трубок повернут вокруг центральной оси относительно восьмигранника второго ряда излучающих трубок с расположением его вершин напротив центров граней упомянутого второго восьмигранника и, соответственно, напротив вершин внешнего восьмигранника первого ряда, а восьмигранник четвертого ряда излучающих трубок повернут вокруг центральной оси с расположением его вершин между вершинами упомянутых восьмигранников второго и третьего рядов излучающих трубок.

2. Устройство по п. 1, отличающееся тем, что восьмигранник второго ряда излучающих трубок повернут вокруг центральной оси на 22,5 градуса относительно упомянутого внешнего восьмигранника первого ряда, а упомянутый восьмигранник третьего ряда излучающих трубок повернут вокруг центральной оси относительно восьмигранника второго ряда на 24 градуса против часовой стрелки и на 1,5 градуса против часовой стрелки вершинами относительно вершин упомянутого внешнего восьмигранника первого ряда, восьмигранник четвертого ряда излучающих трубок повернут вокруг центральной оси на 13 градусов против часовой стрелки вершинами относительно вершин упомянутого внешнего восьмигранника первого ряда и на 9,5 градусов по часовой стрелке относительно вершин упомянутого восьмигранника второго ряда и на 12 градусов против часовой стрелки относительно вершин упомянутого восьмигранника третьего ряда излучающих трубок.

3. Устройство по п. 1, отличающееся тем, что излучающие трубки имеют внутренний диаметр 5 мм, при этом первый ряд состоит из 24 трубок, каждый из второго, третьего и четвертого рядов состоит из 8 трубок, причем оси излучающих трубок внешнего восьмигранника первого ряда расположены на окружности диаметром примерно 82,5 мм с размерами граней по осям крайних трубок примерно 31,5 мм, оси излучающих трубок восьмигранника второго ряда расположены на окружности диаметром примерно 58 мм с размерами граней по осям крайних трубок примерно 22 мм, оси излучающих трубок восьмигранника третьего ряда расположены на окружности диаметром примерно 56,5 мм с размерами граней по осям крайних трубок примерно 21,5 мм и оси излучающих трубок восьмигранника четвертого ряда расположены на окружности диаметром примерно 36,5 мм с размерами граней по осям крайних трубок примерно 14 мм.