Способ управления процессом обработки убранного материала в зерноуборочном комбайне и зерноуборочный комбайн

Иллюстрации

Показать всеГруппа изобретений относится к области уборки зерновых культур. Зерноуборочный комбайн содержит сепарирующее устройство и очистное устройство. Очистное устройство включает решето и вентилятор. Решето выполнено с регулируемым размером ячеек и может приводиться в колебательное движение. Вентилятор подает воздушный поток на решето для разрыхления убранной массы. При осуществлении способа управления процессом сепарации измеряют фактические кривые сепарации убранной массы по ширине очистного устройства. Оценивают измеренные фактические кривые сепарации. Распознают имеющиеся в направлении транспортирования фазы разрыхления. Проводят оптимизирующее разрыхление мероприятие. Обеспечивается улучшение настройки процесса очистки. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу управления процессом сепарации убранной массы в зерноуборочном комбайне в соответствии с ограничительной частью пункта 1 формулы изобретения. Далее, изобретение относится к зерноуборочному комбайну для осуществления этого способа в соответствии с ограничительной частью пункта 9 формулы изобретения.

Уровень техники

Способ данного типа описан в патентном документе ЕР 0728409. Для выполненных в виде сепарирующего решета сепарирующих органов сельскохозяйственной уборочной машины предназначены расположенные снизу так называемые датчики сепарирования, которые в процессе эксплуатации уборочной машины в зависимости от количества сепарируемой убранной массы генерируют измеренные величины, привлекаемые в устройстве обработки данных для определения (измерения) фактической кривой, характеризующей сепарацию. Далее измеренная фактическая кривая сепарации сравнивается с идеальной кривой сепарации для того, чтобы в зависимости от имеющихся расхождений между кривыми сепарации изменять число оборотов вентилятора, что должно приводить к сближению фактической и идеальной кривых сепарации.

Недостаток этого способа заключается в том, что он основан на чисто математической модели, в которой изменяющиеся условия уборки учитываются лишь в ограниченном объеме путем изменения отдельных коэффициентов математической модели оператором зерноуборочного комбайна. При настройке числа оборотов вентилятора способ ориентируется на первоначально установленную идеальную кривую сепарации, которая поддается изменению в небольшой степени, при этом от оператора требуется достаточный объем знаний, чтобы он мог разумно выполнить настройку математической модели.

Раскрытие изобретения

Задачей изобретения создание способа указанного типа, позволяющего улучшить настройку процесса очистки. Кроме того, задачей изобретения является создание соответствующего устройства для осуществления этого способа.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения.

Согласно пункту 1 предложено измерять фактические кривые сепарации убранной массы по ширине очистного устройства в местах, отстоящих друг от друга в направлении транспортирования убранной массы. Эти измеренные фактические кривые сепарации оценивают, чтобы получить картину распределения убранной массы на очистном устройстве. На основе измеренных кривых сепарации распознают имеющиеся в направлении транспортирования фазы разрыхления, после чего проводят по меньшей мере одно мероприятие, которое приводит к оптимизации разрыхления на по меньшей мере одном участке очистного устройства.

Преимущество состоит в том, что благодаря детектированию хода кривых сепарации по ширине очистного устройства могут идентифицироваться различные в разных точках фазы разрыхления, возникающие на очистном устройстве в направлении транспортирования убранной массы вследствие различий процесса сепарации. При этом, по существу, различаются три фазы разрыхления, которые оказывают различное влияние на выделение зерна из убранной массы на очистном устройстве. Таким образом, на основе выявления распределения сепарации зерна по ширине очистного устройства могут быть сделаны заключения о фактических фазах разрыхления в направлении транспортирования убранной массы для проведения мероприятий, приводящих к оптимизации разрыхления.

В основе так называемой сыпучей фазы лежит слишком низкое давление воздуха по отношению к количеству убранной массы, что приводит к локальному скоплению убранной массы в задней области очистного устройства. Сыпучая фаза характеризуется низкой сепарацией в начальной области очистного устройства и ее возрастанием только в процессе транспортирования убранной массы в продольном направлении очистного устройства. Вихревая фаза соответствует оптимальной фазе разрыхления в процессе очистки, к которому следует стремиться. В вихревой фазе вследствие практически оптимального разрыхления убранной массы сепарация наиболее велика, а соотношение давления воздуха и скорости потока к количеству убранной массы близко к оптимальному. При так называемой фазе полета скорость воздушного потока слишком велика по отношению к количеству убранной массы на очистном устройстве, так что убранная масса переносится воздушным потоком над очистным устройством без достаточной сепарации.

Различные фазы разрыхления могут возникать в очистном устройстве одновременно и на ограниченных участках. Наиболее часто причиной возникновения различных фаз разрыхления является неравномерное распределение убранной массы в очистном устройстве, что часто вызывается изменением наклона при работе в холмистых и горных районах. В зависимости от распознанной фазы разрыхления путем по меньшей мере одного мероприятия следует воздействовать по меньшей мере на один из агрегатов - сепарирующее устройство, на очистное устройство или на вентилятор. Другая возможность состоит в воздействии на количество подаваемой убранной массы и на ее распределение при ее приемке жатвенным аппаратом.

Предпочтительно в зависимости от распознанной фазы разрыхления изменяют число оборотов вентилятора по участкам. За счет этого при появлении бокового и/или поперечного наклона число оборотов вентилятора может настраиваться индивидуально в соответствии с фазами разрыхления, установившимися на очистном устройстве в продольном направлении или поперечно ему. Это мероприятие проводят при распознавании сыпучей фазы или фазы полета, чтобы в случае сыпучей фазы повысить число оборотов и давление воздуха, а в случае фазы полета понизить число оборотов и скорость воздушного потока.

Предпочтительно число оборотов вентилятора настраивают индивидуально в соответствии с количеством убранной массы. При этом может быть предусмотрено управление отдельными вентиляторами каскада вентиляторов, чтобы, в частности, при создании локально ограниченной сыпучей фазы или фазы полета вследствие бокового наклона комбайна оказывать целенаправленное противодействие.

В качестве следующего мероприятия возможно воздействие на направление воздушного потока, при котором управляют по меньшей мере одной дроссельной заслонкой или по меньшей мере одним листом направления воздушного потока в воздушных каналах каскада вентиляторов, чтобы в зависимости от распознанной фазы разрыхления воздействовать на скорость воздушного потока и соответственно на давление воздуха.

Альтернативно количество убранной массы может регулироваться в соответствии с числом оборотов вентилятора. При этом возможно автоматическое регулирование движения вперед в зависимости от распознанной фазы разрыхления, чтобы изменять принимаемое количество убранной массы.

В частном случае в зависимости от распознанной фазы разрыхления может быть изменено возбуждение колебаний по меньшей мере одного решета.

Предпочтительно в зависимости от распознанной фазы разрыхления может быть изменен размер ячеек по меньшей мере одного решета. На той стороне решета, на которой в результате фазы полета имеет место меньшая сепарация, исходя из предварительной установки размера ячеек решета, устанавливают меньший размер, а на той стороне, где вследствие создавшейся сыпучей фазы имеет место большая сепарация, исходя из предварительной установки размера ячеек решета, устанавливают их больший размер.

В качестве следующего мероприятия может быть изменена ширина подачи убранной массы на жатвенном аппарате путем использования так называемых приставок шнековых лопастей. За счет этого можно заблаговременно оказывать влияние на поток убранной массы через комбайн для достижения более равномерного распределения сепарации. Предпочтительно оператору комбайна может выдаваться оптическое и/или акустическое указание об удлинении шнековых лопастей в жатвенном аппарате, чтобы получить более равномерное распределение сепарации в очистном устройстве.

Все указанные мероприятия могут применяться по отдельности или комбинированно, чтобы добиться оптимизации разрыхления на очистном устройстве, а следовательно, и сепарации при боковом и/или поперечном наклоне комбайна.

Далее, в соответствии с независимым пунктом 9 формулы изобретения изобретение относится к зерноуборочному комбайну для осуществления способа по любому из пп.1-8, содержащему сепарирующее устройство, от которого убранная масса может выдаваться на очистное устройство, содержащее по меньшей мере одно приводимое в колебательное движение решето с регулируемым размером ячеек, а также вентилятор, с помощью которого на по меньшей мере одно решето может воздействовать воздушный поток для разрыхления находящейся на нем убранной массы.

В соответствии с изобретением согласно независимому пункту 9 предусмотрено, что в области очистного устройства расположены по меньшей мере два датчика, с помощью которых может измеряться фактическое распределение сепарации убранной массы по меньшей мере по ширине очистного устройства.

В простейшем случае может использоваться один датчик под очистным устройством и другой датчик вместо датчика потерь - за очистным устройством, при этом датчики измеряют кривые сепарации по ширине очистного устройства между ними. Для повышения точности измерения характера сепарации предпочтительно несколько датчиков расположены параллельно друг другу с распределением, по существу, на равных расстояниях по длине очистного устройства под ним, чтобы обеспечивать как можно более раннее измерение и проведение соответствующего мероприятия. Согласно предпочтительному примеру выполнения установка датчиков сепарации может быть осуществлена в продольном направлении, то есть в направлении транспортирования убранной массы на очистном устройстве. Благодаря этому при небольшом числе датчиков может измеряться распределение сепарации как в направлении транспортирования, так и по ширине очистного устройства. Следующее преимущество этой системы состоит в том, что повышается точность определения распределения сепарации в направлении транспортирования, поскольку продольное направление отслеживается без пропусков.

Согласно зависимому пункту 10 очистное устройство содержит верхнее решето и нижнее решето, а по меньшей мере два датчика расположены под верхним решетом.

Согласно зависимому пункту 11 очистное устройство содержит верхнее решето и нижнее решето, а по меньшей мере два датчика расположены по меньшей мере в области схода с верхнего решета.

Предпочтительно сепарирующее устройство может быть выполнено в виде осевого сепарирующего ротора с несколькими областями сепарирования, проницаемость которых для убранной массы может регулироваться путем перестановки отдельных заслонок ротора в продольном и поперечном направлениях осевого сепарирующего ротора.

Далее, вентилятор может быть выполнен в виде каскада вентиляторов по меньшей мере из двух вентиляторов, число оборотов которых может регулироваться независимо друг от друга.

В частности, в области очистного устройства могут быть расположены регулируемые боковые направляющие воздушного потока. При боковом наклоне комбайна пониженное количество убранной массы на верхней стороне наклона на очистном устройстве приводит к повышению сепарации, то есть наступает фаза полета. Это обусловлено более высокой скоростью воздушного потока, создаваемого вентиляторами. Путем регулирования устройства боковых направляющих воздушного потока достигается снижение скорости воздушного потока, при этом одновременно возрастает давление воздуха. За счет этого достигается улучшенное разрыхление на местах с большим количеством убранной массы, в частности, на нижней стороне наклона.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

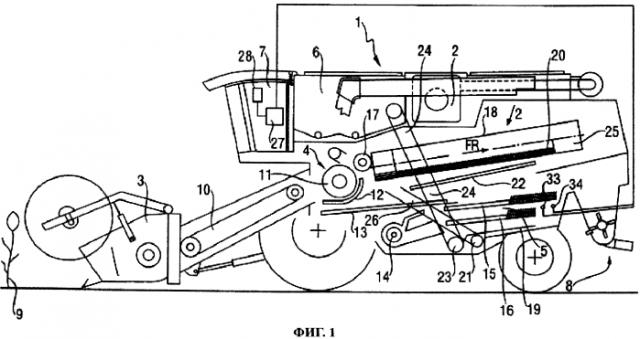

фиг.1 схематично изображает зерноуборочный комбайн на виде в продольном разрезе,

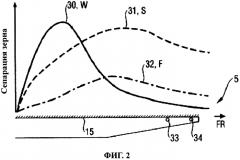

фиг.2 схематично изображает верхнее решето очистного устройства с наложенными по длине очистного устройства приведенными в качестве примера кривыми фаз разрыхления,

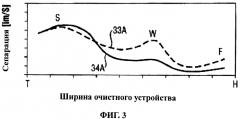

фиг.3 изображает кривые сепарации по ширине очистного устройства,

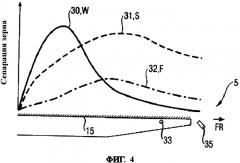

фиг.4 схематично изображает очистное устройство во втором примере выполнения с двумя датчиками для измерения кривых сепарации по ширине очистного устройства,

фиг.5 схематично изображает очистное устройство в третьем примере выполнения с несколькими датчиками, расположенными под очистным устройством,

фиг.6 схематично изображает очистное устройство в четвертом примере выполнения с двумя датчиками для измерения кривых сепарации, расположенными под очистным устройством в направлении транспортирования убранной массы.

Осуществление изобретения

На фиг.1 показан зерноуборочный комбайн 1 в продольном разрезе. Комбайн 1 имеет примерно коробчатый кузов, в котором вблизи верхней стороны в центральном положении установлен двигатель 2 внутреннего сгорания. Перед двигателем 2 находятся зерновой бункер 6 и кабина 7 водителя. В передней области на комбайне 1 установлен регулируемый по высоте жатвенный аппарат 3, который срезает растущую убираемую массу 9 на большой ширине и подает ее в поперечном направлении к центру к наклонному питателю 10. По наклонному питателю 10 убранная масса известным образом поступает к молотильным органам 4, которые в примере выполнения по фиг.1 содержат молотильный барабан 11, расположенный за ним отбойный барабан 17 и подбарабанье 12. Через ячейки подбарабанья 12 из убранной массы отделяется первый поток убранной массы, состоящий, по существу, из зерен, соломенной трухи и половы, который падает на подготовительный поддон 13. За счет колебательного встряхивания подготовительного поддона 13 поток убранной массы подается по нему назад, в направлении к очистному устройству 5. Подготовительный поддон 13 на верхней стороне выполнен ребристым с поперечным направлением ребристости, чтобы облегчить продвижение убранной массы по уклону вверх.

Не прошедшая через подбарабанье 12 часть потока убранной массы подается отбойным барабаном 17 дальше к осевому ротору 18, который проходит в продольном направлении комбайна 1 на большей части его длины. Осевой ротор 18 в своей нижней области окружен полуцилиндрическим решетом 20, через которое просеивается второй поток убранной массы, состоящий, по существу, из зерна и обломков колосьев и падающий на обратный поддон 22. Вместо единственного осевого ротора 18 могут быть предусмотрены два параллельных осевых ротора, расположенных рядом друг с другом. В качестве альтернативного сепарирующего устройства может использоваться клавишный соломотряс. Убранная масса, по существу солома, которая выбрасывается на заднем конце 25 осевого ротора 18, поступает в разбрасыватель 8 на заднем конце комбайна 1.

На обратном поддоне 22, совершающем колебательные встряхивающие движения, второй поток убранной массы подается вперед и передается на очистное устройство 5, где он объединяется с первым, прошедшим через подбарабанье 12 потоком убранной массы, который передается на очистное устройство от подготовительного поддона 13.

Очистное устройство 5 содержит верхнее решето 15, нижнее решето 16 и вентилятор 14, который обдувает решета 15, 16 воздушным потоком. Под верхним решетом 15 в его задней области расположена пара датчиков 33, 34, выполненных в виде стержневых датчиков и ориентированных поперечно направлению FR транспортирования. Зерно, содержащееся в поступающих от подготовительного поддона 13 или от обратного поддона 22 потоках убранной массы, проходит через верхнее решето 15, затем через нижнее решето 16 и поступает по расположенному под ними поддону 19 в шнековый конвейер 23 и далее в зерновой элеватор 24, который транспортирует зерно в зерновой бункер 6, расположенный позади кабины 7 водителя.

При падении потока убранной массы ступенями с подготовительного поддона 13 на верхнее решето 15, с верхнего решета 15 на нижнее решето 16 и с нижнего решета 16 на поддон более легкие, чем зерно, фракции потока захватываются воздушным потоком вентилятора 14, уносятся к разбрасывателю 8 и отсеиваются через него. Более тяжелые и крупные фракции потока убранной массы поступают в массу схода на заднем конце решет 15, 16 в расположенный под ними поперечный желоб. Вращающийся в желобе шнек 21 транспортирует массу поперечно к элеватору 26 возвращаемой массы, который подает ее обратно к молотильным органам 4.

Далее, комбайн 1 оснащен связанной с устройством 27 управления системой 28 датчиков для определения наклона в продольном и поперечном направлениях. Устройство 27 управления находится в управляющей связи для управления, кроме прочих компонентов, очистным устройством 5, сепарирующими органами, такими как молотильные органы 4 и осевой ротор 18 или клавишный соломотряс, и вентилятором 14.

На фиг.2 схематично показано на виде сбоку верхнее решето 15 очистного устройства 5. Под верхним решетом 15 в его концевой области расположена пара датчиков 33, 34, которая измеряет сепарацию зерна в этой области. Стрелка FR указывает направление транспортирования убранной массы на очистном устройстве 5. Диаграмма на фиг.2 показывает в качестве примера нанесенные по длине верхнего решета 15 кривые 30, 31, 32 сепарации зерна, которые могут создаваться вследствие различных фаз F, S, W разрыхления в ходе процесса очистки. Под фазами F, S, W разрыхления имеются в виду вихревая фаза W (фаза вихревого слоя), сыпучая фаза S или фаза F полета, которые в ходе процесса очистки могут создаваться также в комбинации с их распределением по ширине очистного устройства. Множество таких зависящих от наличия фаз F, S, W разрыхления кривых 30, 31, 32 записаны с возможностью вызова в устройстве 27 управления комбайна 1.

Позицией 30 обозначена представленная сплошной линией кривая сепарации зерна при наличии вихревой фазы W в качестве фазы разрыхления. Для процесса очистки в целом вихревая фаза W является наиболее желательной в качестве оптимальной фазы разрыхления, так как в вихревой фазе W обеспечивается наибольшее разрыхление убранной массы. Уже в начале очистного устройства 5 наблюдается высокая сепарация зерна, так что по длине очистного устройства 5 может достигаться оптимальная сепарация. Кривая 30 сепарации между датчиками 33 и 34 в концевой области очистного устройства 5 заметно снижается по сравнению с кривой сепарации в начальной части очистного устройства 5, поскольку оставшееся содержание зерна в подлежащей очистке убранной массе очень невелико.

Штриховой линией 31 представлена возможная форма кривой процесса сепарации зерна при наличии сыпучей фазы S в качестве фазы разрыхления. Сыпучая фаза S создается при дисбалансе между давлением воздуха, создаваемого вентилятором 14 воздушного потока, и количеством убранной массы в очистном устройстве 5, при котором создаваемое вентилятором 14 давление воздушного потока слишком мало для подлежащего разрыхлению количества убранной массы в очистном устройстве 5. Нагромождение убранной массы на очистном устройстве 5 препятствует оптимальному разрыхлению убранной массы, что дает пониженную сепарационную способность. Кривая 31 сепарации зерна в сыпучей фазе S отличается от кривой сепарации в вихревой фазе W тем, что она достигает максимума в направлении FR существенно позади максимума кривой 30 сепарации в вихревой фазе W. Высота кривой 31 сепарации зерна в сыпучей фазе S на конце очистного устройства 5 заметно выше, чем в вихревой фазе W. Хотя кривая 31 сепарации зерна в сыпучей фазе S на конце очистного устройства 5 снижается, по сравнению с кривой 30 сепарации в вихревой фазе W она остается на более высоком уровне. В концевой области очистного устройства 5 во время сыпучей фазы S независимо от остального хода кривой 31 имеет место в целом более высокая сепарация зерна, чем в вихревой фазе W в соответствии с кривой 30.

Штрихпунктирной линией 32 показана возможная кривая сепарации зерна при наличии фазы F полета в качестве фазы разрыхления. Фаза F полета также создается при дисбалансе между давлением воздуха создаваемого вентилятором 14 воздушного потока и количеством убранной массы в очистном устройстве 5, при котором создаваемое вентилятором 14 давление воздушного потока слишком велико для подлежащего разрыхлению количества убранной массы в очистном устройстве 5. Вследствие более высокого давления воздуха убранная масса переносится над очистным устройством 5 в направлении FR транспортирования, так что сепарация зерна в очистном устройстве 5 смещается дальше назад. По сравнению с вихревой фазой W максимум сепарации в фазе F полета лежит в задней области очистного устройства 5. Из-за меньшего количества убранной массы кривая 32 сепарации лежит ниже кривой сепарации в сыпучей фазе S и, как правило, на конце очистного устройства 5 над кривой в вихревой фазе W.

Расположение пары датчиков 33, 34 только в концевой области верхнего решета 15, как это показано на фиг.2, имеет то преимущество, что здесь подлежащее измерению количество зерна в выдаваемом потоке убранной массы с верхнего решета не так велико, как в начальной области верхнего решета 15, где в целом сепарация зерна максимальна, так что при нормальной эксплуатации не достигается порог чувствительности датчиков 33, 34. Кроме того, на этом месте видна граница сепарации, то есть в направлении FR транспортирования пространственный конец очистного устройства 5, так что возможна точная оценка потерь. При этом оценка потерь может производиться быстрее и более однозначно, чем при использовании только датчиков потерь, расположенных за очистным устройством 5.

На фиг.3 показаны в качестве примера кривые 33А, 34А, полученные на основе сигналов, воспринятых датчиками 33, 34 под верхним решетом 15 по его ширине. Кривые 33А, 34А изображают ход сепарации зерна по ширине очистного устройства 5, измеренный датчиками 33, 34, которые расположены друг за другом по направлению FR транспортирования в задней области верхнего решета 15. Кривые 33А, 34А показывают ситуацию, в которой комбайн 1 имеет поперечный наклон. В соответствии с поперечным наклоном на левой стороне изображения кривых 33А, 34А находится нижняя сторона Т наклона, а на правой стороне - верхняя сторона Н наклона. В области нижней стороны Т наклона очистного устройства 5 создается сыпучая фаза S, так как здесь убранная масса больше скапливается под действием гравитации. В средней области, по меньшей мере, на участке, создается вихревая фаза W, которая является оптимальной для общего процесса сепарации. В верхней области наклона очистного устройства 5 ярко выражена фаза F полета, поскольку здесь имеется небольшое количество убранной массы по отношению к скорости воздушного потока от вентилятора 14.

На основе кривых 33А, 34А можно распознавать распределение поперечной сепарации и вид фаз F, S, W разрыхления на верхнем решете 15. Распознавание вида имеющейся фазы F, S, W разрыхления производится путем сравнения друг с другом соответствующих кривых 33А, 34А, которые представляют сепарацию зерна по ширине очистного устройства в местах установки датчиков 33, 34, а также путем сравнения с различными записанными в устройстве 27 управления характерными кривыми 30, 31, 32 сепарации, которые могут создаваться в концевой области очистного устройства 5. В сыпучей фазе S ход кривых 33А, 34А между двумя датчиками 33, 34 примерно одинаков и остается на высоком уровне сепарации. При увеличении расстояния от верхнего по наклону края верхнего решета 15 в сыпучей фазе S сепарация даже повышается, так как разрыхление убранной массы начинает изменяться. В противоположность этому в примыкающей вихревой фазе W кривые 33А, 34А между двумя датчиками 33, 34 проходят со снижением, так как в направлении FR транспортирования при достижении второго датчика 34 количество убранной массы для сепарации зерна меньше, чем при достижении первого датчика 33. При фазе F полета на основании знания о поперечном наклоне комбайна 1, измеренном системой 28 датчиков, исходной посылкой является меньшее количество убранной массы на верхней стороне Н наклона очистного устройства 5, чем на его нижней стороне Т наклона. Тем не менее наблюдается подъем кривых 33А, 34А, что обусловлено дисбалансом между давлением воздуха создаваемого вентилятором 14, воздушного потока и количеством убранной массы в очистном устройстве 5, что приводит к повышению сепарации.

На фиг.4 схематично показано очистное устройство 5 во втором примере выполнения с двумя датчиками для измерения хода сепарации по ширине очистного устройства 5. При этом используется первый датчик 33 измерения поперечного распределения сепарации, расположенный под верхним решетом 15, и в качестве второго датчика, измеряющего поперечную сепарацию, - датчик 35 потерь, расположенный за верхним решетом 15. Применение датчика 35 потерь вместо дополнительного второго датчика 34 измерения поперечной сепарации, описанного в предыдущем примере выполнения, является экономичным альтернативным вариантом. Однако эта система работает не так точно, как в варианте по меньшей мере с двумя датчиками 33, 34 поперечной сепарации под верхним решетом 15, поскольку поддающаяся измерению сепарация за верхним решетом 15, т.е. на границе сепарации, расходится с поддающейся измерению сепарации на верхнем решете 15.

На фиг.5 схематично показано очистное устройство 5 в третьем примере выполнения с несколькими датчиками 33, 34, 36, 37,… измерения поперечной сепарации, расположенными под очистным устройством 5. За счет этого обеспечивается возможность раннего и очень точного определения поперечной сепарации, поскольку система из множества датчиков 33, 34, 36, 37,… позволяет измерять ход сепарации по всей продольной протяженности очистного устройства 5.

На фиг.6 схематично показано очистное устройство 5 в четвертом примере выполнения с двумя датчиками 40, 41, расположенными по направлению FR транспортирования убранной массы под очистным устройством 5 для измерения кривых 30, 31, 32 сепарации в направлении FR транспортирования. Два датчика 40, 41 расположены параллельно друг другу и в этом примере выполнения ориентированы в продольном направлении очистного устройства 5. За счет расположения на наружном краю под верхним решетом 15 обеспечивается возможность измерения распределения сепарации убранной массы в направлении FR транспортирования.

Согласно способу для управления процессом сепарации убранной массы в зерноуборочном комбайне 1 определяют (измеряют) действительные (фактические) кривые 33А, 34А сепарации убранной массы по ширине очистного устройства 5. Датчики 33, 34 воспринимают распределение зерна, которое выделяется из верхнего решета 15 очистного устройства 5 в его задней области. Для измерения распределения поперечной сепарации датчиками 33, 34, которые выполнены в виде стержневых датчиков и проходят поперечно направлению транспортирования убранной массы по меньшей мере по ширине верхнего решета 15, определяются кривые 33А, 34А распределения сепарации путем измерения разности времени распространения шума. Генерируемые датчиками 33, 34 сигналы обрабатываются устройством 27 управления для определения фактических кривых 33А, 34А поперечной сепарации.

На основании оценки фактически измеренных кривых 33А, 34А распознают имеющиеся распределенные по ширине очистного устройства 5 фазы F, S, W разрыхления. При оценке учитываются также такие параметры, как боковой и/или поперечный наклон комбайна 1 или фактическое установленное число оборотов вентилятора 14. На основе оценки в зависимости от распознанной фазы F, S, W разрыхления предпринимают по меньшей мере одно мероприятие, которое приводит к оптимизации измеренного хода сепарации убранной массы по ширине по меньшей мере на одном участке очистного устройства 5. При этом в качестве фазы разрыхления стремятся получить вихревую фазу W, поскольку при этой фазе разрыхления процесс очистки проходит наиболее эффективно. Мероприятиями, которые могут предприниматься в зависимости от установленной фазы F, S, W разрыхления, могут быть, например, изменение размера ячеек половин верхнего решета 15 и нижнего решета 16, регулирование числа оборотов отдельных вентиляторов в каскаде вентиляторов 14, изменение подачи убранной массы путем применения приставок шнековых лопастей в жатвенном аппарате, изменение направления воздушного потока в очистном устройстве 5 путем использования регулируемых направляющих листов.

Регулирование размера ячеек решета благоприятствует характеру сепарации на очистном устройстве 5 путем того, что на его стороне более слабой сепарации размер ячеек увеличивают, а на стороне более сильной сепарации уменьшают. За счет целенаправленного регулирования числа оборотов отдельных вентиляторов каскада снижают влияние фазы полета как фазы разрыхления на подлежащую очистке убранную массу. При этом при снижении числа оборотов вентилятора снижаются потери зерна от их захвата воздушным потоком. Благодаря этому мероприятию может быть улучшен процесс сепарации на очистном устройстве, так как уменьшается фаза полета. В противоположность этому при наличии сыпучей фазы путем повышения числа оборотов вентилятора улучшается разрыхление убранной массы, что приводит к повышению сепарации. Использование приставок шнековых лопастей способствует равномерности транспортирования убранной массы в комбайне, что проявляется в более равномерном распределении сепарации на очистном устройстве 5. Управление положением листов направления воздушного потока в очистном устройстве 5 дает возможность снижения фазы F полета на верхней стороне наклона комбайна. При этом мероприятия могут выполняться как по отдельности, так и в комбинации для достижения оптимального распределения сепарации.

Перечень ссылочных обозначений

| 1 | Зерноуборочный комбайн | 28 | Система датчиков для определения наклона |

| 2 | Двигатель | 30 | Кривая сепарации зерна в вихревой фазе |

| 3 | Жатвенный аппарат | 31а | Кривая сепарации зерна в сыпучей фазе |

| 4 | Молотильные органы | 31b | Кривая сепарации зерна в сыпучей фазе |

| 5 | Очистное устройство | 32а | Кривая сепарации зерна в фазе полета |

| 6 | Зерновой бункер | 32b | Кривая сепарации зерна в фазе полета |

| 7 | Кабина водителя | 33 | Первый датчик |

| 8 | Разбрасыватель | 33А | Кривая поперечной сепарации зерна |

| 9 | Убираемая масса | 34 | Второй датчик |

| 10 | Наклонный питатель | 34А | Кривая поперечной сепарации зерна |

| 11 | Молотильный барабан | 35 | Датчик потерь |

| 12 | Подбарабанье | 36 | Датчик |

| 13 | Подготовительный поддон | 37 | Датчик |

| 14 | Вентилятор | ||

| 15 | Верхнее решето | 40 | Датчик |

| 16 | Нижнее решето | 41 | Датчик |

| 17 | Отбойный барабан | ||

| 18 | Осевой ротор | F | Фаза полета |

| 19 | Поддон | S | Сыпучая фаза |

| 20 | Решето | W | Вихревая фаза |

| 21 | Шнек | Н | Верхняя сторона наклона |

| 22 | Обратный поддон | т | Нижняя сторона наклона |

| 23 | Шнековый конвейер | ||

| 24 | Элеватор | FR | Направление транспортирования |

| 25 | Задний конец | ||

| 26 | Элеватор | ||

| 27 | Устройство управления |

1. Способ управления процессом сепарации убранной массы в зерноуборочном комбайне (1), содержащем сепарирующее устройство (4, 18), от которого убранная масса выдается на очистное устройство (5), содержащее по меньшей мере одно приводимое в колебательное движение решето (15, 16) с регулируемым размером ячеек для отделения находящегося в убранной массе зерна от незерновых фракций, а также вентилятор (14), с помощью которого на по меньшей мере одно решето (15, 16) очистного устройства (5) подают воздушный поток для разрыхления находящейся на нем убранной массы, причем при разрыхлении убранной массы устанавливаются, по существу, три различные фазы (F, S, W) разрыхления, отличающийся тем, что способ содержит следующие этапы:- измеряют фактические кривые (33А, 34А) сепарации убранной массы по ширине очистного устройства (5) в местах, отстоящих друг от друга в направлении (FR) транспортирования,- оценивают измеренные фактические кривые (33А, 34А) сепарации,- распознают имеющиеся в направлении (FR) транспортирования фазы (F, S, W) разрыхления путем сравнения измеренных фактических кривых (33А, 34А) сепарации и- в зависимости от распознанной фазы (F, S, W) разрыхления проводят по меньшей мере одно мероприятие, которое приводит к оптимизации разрыхления на по меньшей мере одном участке очистного устройства (5).

2. Способ по п.1, отличающийся тем, что посредством по меньшей мере одного мероприятия воздействуют на один из агрегатов: сепарирующее устройство (4, 18), очистное устройство (5) или вентилятор (14).

3. Способ по п.2, отличающийся тем, что в зависимости от распознанной фазы (F, S, W) разрыхления изменяют число оборотов вентилятора по участкам.

4. Способ по п.3, отличающийся тем, что число оборотов вентилятора настраивают индивидуально в соответствии с количеством убранной массы.

5. Способ по п.3, отличающийся тем, что количество убранной массы регулируют в соответствии с числом оборотов вентилятора.

6. Способ по п.2, отличающийся тем, что в зависимости от распознанной фазы (F, S, W) разрыхления изменяют возбуждение колебаний по меньшей мере одного решета (15, 16).

7. Способ по п.2, отличающийся тем, что в зависимости от распознанной фазы (F, S, W) разрыхления изменяют размер ячеек, по меньшей мере, одного решета (15, 16).

8. Способ по любому из пп.1-7, отличающийся тем, что изменяют ширину подачи убранной массы.

9. Зерноуборочный комбайн (1) для осуществления способа по любому из пп.1-8, содержащий сепарирующее устройство (4, 18), от которого убранная масса может выдаваться на очистное устройство (5), содержащее по меньшей мере одно приводимое в колебательное движение решето (15, 16) с регулируемым размером ячеек, а также вентилятор (14), с помощью которого на по меньшей мере одно решето может подаваться воздушный поток для разрыхления находящейся на нем убранной массы, отличающийся тем, что в области очистного устройства (5) расположены по меньшей мере два датчика (33, 34; 40, 41), с помощью которых может измеряться фактическое распределение сепарации убранной массы по меньшей мере по ширине очистного устройства (5).

10. Зерноуборочный комбайн (1) по п.9, отличающийся тем, что очистное устройство (5) содержит верхнее решето (15) и нижнее решето (16), а по меньшей мере два датчика (33, 34; 40, 41) расположены под верхним решетом (15).

11. Зерноуборочный комбайн (1) по п.9, отличающийся тем, что очистное устройство (5) содержит верхнее решето (15) и нижнее решето (16), а по меньшей мере два датчика (33, 34; 40, 41) расположены по меньшей мере в области схода с верхнего решета (15).

12. Зерноуборочный комбайн (1) по любому из пп.9-11, отличающийся тем, что сепарирующее устройство (18) выполнено в виде осевого сепарирующего ротора (18) с несколькими областями сепарирования, проницаемость которых для убранной массы может регулироваться посредством перестановки отдельных заслонок ротора в продольном и поперечном направлениях осевого сепарирующего ротора (18).

13. Зерноуборочный комбайн (1) по любому из пп.9-11, отличающийся тем, что вентилятор (14) выполнен в виде каскада вентиляторов из по меньшей мере двух вентиляторов, число оборотов которых может регулироваться независимо друг от друга.

14. Зерноуборочный комбайн (1) по любому из пп.9-11, отличающийся тем, что в области очистного устройства (5) расположены регулируемые устройства боковых направляющих воздушного потока.