Емкость для аэрозоля

Иллюстрации

Показать всеИзобретение относится к емкости для аэрозоля. На отверстии емкости плотно закреплена клапанная тарелка (2) с выпускным клапаном (3). Клапанная тарелка (2) состоит из синтетического материала и имеет поверхность (4) тарелки с отверстием (5) под толкатель для клапанного элемента выпускного клапана (3). На нижней стороне поверхности (4) тарелки сформирован недеформируемый выступ, который имеет установочное пространство для корпуса (8) выпускного клапана (3). Корпус (8) клапана в установочном пространстве прилегает к уплотнению (10) и зафиксирован в установочном пространстве. Изобретение обеспечивает упрощение монтажа отдельно изготовленного клапана на клапанной тарелке. 32 з.п. ф-лы, 27 ил.

Реферат

Изобретение относится к емкости для аэрозоля, на отверстии которой плотно закреплена клапанная тарелка с выпускным клапаном, причем клапанная тарелка состоит из синтетического материала и имеет поверхность с отверстием под толкатель для клапанного элемента выпускного клапана.

Емкость для аэрозоля с описанными признаками известна из DE 3807156 A1. Клапанная тарелка и корпус клапана выпускного клапана цельно сформированы из синтетического материала. Емкость для аэрозоля точно также состоит из синтетического материала и соединена сваркой с клапанной тарелкой.

На практике широко распространены емкости для аэрозоля из металла, в частности из белой жести или алюминия. Клапанная тарелка изготавливается в виде штампованной/гнутой детали из белой жести или листа из алюминиевого сплава и с помощью пластического деформирования листа с геометрическим замыканием соединяется с емкостью для аэрозоля. Поверхность клапанной тарелки сформирована в виде купола, образующего установочное пространство для корпуса выпускного клапана. Корпус клапана, клапанный элемент со штоком клапана (стержнем) и уплотнение вставляются в купол и с помощью обжатия фиксируются внутри купола. При этом благодаря обжатию между корпусом клапана и клапанной тарелкой образуется соединение с геометрическим замыканием. Емкость для аэрозоля с металлической клапанной тарелкой и закрепленным в ней с помощью обжатия выпускным клапаном известна, например, из DE 2038580 A и FR 2925032 A.

Емкости для аэрозоля на практике изготавливаются в основанных на разделении труда процессах, причем емкость для аэрозоля, клапанная тарелка и выпускной клапан зачастую изготавливаются на различных предприятиях. Корпуса выпускных клапанов при этом имеют, по меньшей мере, подобные и частично стандартизованные размеры. Они имеют, по меньшей мере, головку с уплотнением на торцевой стороне, которая может вставляться в установочное пространство выполненной в виде купола клапанной тарелки.

На этом фоне в основе изобретения лежит задача создания емкости для аэрозоля с однажды описанными признаками таким образом, чтобы состоящая из синтетического материала клапанная тарелка могла комплектоваться отдельно изготовленным выпускным клапаном. Дальше клапанная тарелка на выбор должна иметь возможность соединяться с металлической емкостью для аэрозоля или емкостью для аэрозоля, состоящей из синтетического материала. Как соединение клапанной тарелки с емкостью для аэрозоля, так и комплектование клапанной тарелки выпускным клапаном должно быть простым в плане техники монтажа.

Предметом изобретения и технического решения этой задачи является емкость для аэрозоля по пункту 1 формулы изобретения.

Клапанная тарелка емкости для аэрозоля состоит из синтетического материала и имеет поверхность с отверстием под толкатель клапанного элемента выпускного клапана. Согласно изобретению на нижней стороне поверхности клапанной тарелки сформирован имеющий стабильную форму выступ, имеющий установочное пространство для корпуса выпускного клапана. Корпус выпускного клапана в установочном пространстве прилегает к уплотнению и зафиксирован в установочном пространстве. После его монтажа корпус прочно крепится в установочном пространстве выступа и прижимается к уплотнению, расположенному между корпусом клапана и клапанной тарелкой. Уплотнение представлено, например, уплотнительным кольцом, которое может предварительно монтироваться на торцевой поверхности корпуса клапана. В качестве альтернативы уплотнение может состоять также из уплотнительного компонента, сформированного цельным на клапанной тарелке. После монтажа выпускного клапана выступ нагружается в основном только на растяжение. Исходя из этого выступ может образовываться с относительно небольшой толщиной стенки. Корпус клапана устанавливается сбоку внутри установочного пространства выступа, сформированного на нижней стороне поверхности тарелки, и имеет, по меньшей мере, один участок корпуса, который на своем периметре прилегает к внутренней поверхности установочного пространства.

Крепление корпуса клапана внутри установочного пространства выступа может осуществляться различными способами. Ниже описываются предпочтительные варианты осуществления.

Корпус клапана может быть введен предпочтительно в виде штекерной детали в установочное пространство выступа и соединен с выступом посредством, по меньшей мере, отдельного удобного в пользовании предохранительного элемента. Предохранительный элемент является отдельной деталью. Соединение может осуществляться, например, с помощью установочных штифтов, установочных винтов или болтов, закрепленных на наружной поверхности выступа и оказывающих действие на корпус клапана. Предохранительные средства могут входить в зацепление, например, с отверстиями, резьбовыми отверстиями или также с кольцевой канавкой по периметру корпуса клапана. Механическое соединение может выполняться либо в виде разъемного, либо в виде неразъемного соединения.

Согласно предпочтительному осуществлению изобретения выступ и корпус выпускного клапана соединены вильчатой предохранительной пружиной, которая может насаживаться на наружной стороне выступа, причем предохранительная пружина входит в зацепление с отверстием выступа и охватывает сзади сопряженную поверхность корпуса клапана. Предохранительное кольцо обеспечивает осевую фиксацию положения выпускного клапана и может состоять из металла или синтетического материала.

Корпус клапана и выступ могут соединяться с геометрическим замыканием также с помощью их формообразования или элементов для геометрического замыкания, сформированных на корпусе клапана и/или выступе. В том случае, если участок корпуса образован не цилиндрическим, то с помощью подбора формы установочного пространства одновременно можно осуществить фиксацию от проворачивания, так что корпус клапана может закрепляться на клапанной тарелке без возможности вращения и перемещения по оси. В частности, корпус клапана может иметь стопорные крючки, которые входят в зацепление с отверстиями по периметру выступа. Стопорные крючки могут выполняться в виде рычагов, которые на расстоянии от наружного периметра корпуса клапана проходят параллельно корпусу клапана и снаружи входят в зацепление с соответствующими отверстиями выступа.

Соединение с геометрическим замыканием между корпусом клапана и выступом может дальше реализоваться с помощью того, что корпус клапана имеет конусообразную поверхность периметра и установочное пространство имеет дополнительную коническую поверхность периметра, и что поверхности периметра снабжены зубчатыми профилями, которые фиксируют находящиеся в контакте поверхности периметра установочного пространства и корпуса клапана.

Другая возможность для соединения с геометрическим замыканием деталей заключается в том, что свободный конец выступа после введения корпуса клапана нагревается и пластически деформируется. Свободный конец выступа имеет в этом случае профиль, полученный с помощью горячего формования, который с геометрическим замыканием охватывает кольцевой выступ на периметре корпуса клапана.

Под изобретение должно также попадать конструктивное исполнение, основанное на том, что внутренняя поверхность продолжения и наружная поверхность корпуса клапана имеют элементы для геометрического замыкания, которые с помощью вращательного движения или благодаря поступательному перемещению в комбинации с вращательным движением вступают в соединение. Наружная поверхность корпуса клапана может быть снабжена, например, наружной резьбой и установочное пространство продолжения может иметь корреспондирующую внутреннюю резьбу. Дальше соединение может быть реализовано в виде байонетного замка, который получается с помощью поступательного перемещения в сочетании с вращательным движением.

Корпус клапана и выступ могут свариваться или склеиваться друг с другом. Следующие ниже варианты осуществления основаны на том, что корпус клапана склеен с выступом или наглухо соединен с выступом. Предпочтительный вариант осуществления предусматривает, что корпус клапана имеет буртик, склеенный с кольцевой торцевой поверхностью выступа или соединенный с помощью шва лазерной сварки. Другой точно также предпочтительный вариант осуществления предусматривает, что корпус клапана имеет краевой выступ корпуса, который со стороны периметра обрамляет свободный конец выступа и с помощью шва лазерной сварки со стороны периметра соединен с выступом. Пространство зазора между свободным концом выступа и краевым выступом корпуса может также использоваться для склеивания. В этом случае пространство зазора между входящими друг с другом в зацепление деталями заполнено отвержденным термоплавким клеем. Для функционирования емкости для аэрозоля является важным, чтобы корпус клапана в установочном пространстве выступа с определенной силой прилегал к уплотнению. Чтобы обеспечить это, корпус клапана целесообразно имеет конусообразную поверхность периметра, которая прилегает к конической поверхности установочного пространства.

Поверхность клапанной тарелки имеет преимущественно ребра жесткости. Количество, геометрия и ориентировка ребер жесткости выбраны так, что поверхность получает достаточную стабильность формы, чтобы воспринимать осевые силы, возникающие благодаря давлению внутри емкости для аэрозоля и могут возникать как при монтаже выпускного клапана, так и при заполнении емкости для аэрозоля. Ребра жесткости могут быть ориентированы, в частности, в форме лучей к отверстию под толкатель.

Клапанная тарелка может изготавливаться при малых затратах в виде отливки, получаемой способом литья под давлением. Она состоит, в частности, из усиленного волокном синтетического материала, но может изготавливаться и применяться также без усиления волокном. В качестве синтетического материала могут рассматриваться термопластические полимеры, в частности полиэтилентерефталат (PTE), полиамиды (PA), полиэтилены (PE), полипропилены (PP) и полибутилентерефталат (PBT). При применении многокомпонентной техники литья под давлением клапанная тарелка может иметь уплотнительные компоненты, которые состоят из термопластического эластомера, силиконового каучука или резины.

Согласно предпочтительному варианту осуществления изобретения поверхность тарелки выполнена выпуклой наружу. Предложенное в соответствии с изобретением формообразование поверхности тарелки способствует при этом тому, что клапанная тарелка может изготавливаться с небольшим расходом материала.

Кроме того, клапанная тарелка целесообразно имеет краевой выступ, который прилегает к внутренней поверхности емкости, ограничивающей отверстие емкости, и по оси опирается на стенку емкости. С помощью краевого выступа клапанная тарелка центрирована внутри отверстия емкости. Осевое опирание облегчает наряду с прочим позиционирование клапанной тарелки в процессе монтажа.

Емкость для аэрозоля может состоять из металла или синтетического материала. В случае металлической емкости она целесообразно соединяется с геометрическим замыканием с клапанной тарелкой с помощью пластического деформирования листа. Если клапанная тарелка предназначена для соединения с геометрическим замыканием с металлической емкостью, то клапанная тарелка целесообразно имеет краевой выступ с, по меньшей мере, одним радиальным ребром, причем ребро отбортовано оболочкой из металлического листа емкости, и между краевым выступом и оболочкой из металлического листа емкости закреплено уплотнение.

Если емкость состоит из синтетического материала, то могут рассматриваться несколько возможностей для соединения клапанной тарелки с емкостью. Так клапанная тарелка может свариваться или склеиваться с емкостью из синтетического материала. С помощью горячего пластического деформирования клапанной тарелки может достигаться соединение с геометрическим замыканием с краем емкости. Дальше существует возможность соединения клапанной тарелки и состоящей из синтетического материала емкости с помощью горячего зачеканивания. Для соединения клапанной тарелки из синтетического материала с состоящей преимущественно из синтетического материала емкостью, кроме того, используется неразъемное резьбовое соединение или штекерное соединение при применении состоящего из нескольких деталей зажимного устройства. Варианты конструктивного исполнения соединения клапанной тарелки с емкостью, состоящей из синтетического материала или металла, описаны в пунктах 19-33 формулы изобретения и ниже поясняются с помощью примеров осуществления.

Предложенные в соответствие с изобретением мероприятия, которые, с одной стороны, относятся к соединению между корпусом клапана и клапанной тарелкой и, с другой стороны, касаются крепления в краевой области клапанной тарелки в емкости аэрозоля, могут любым образом комбинироваться между собой.

Схематически показывают:

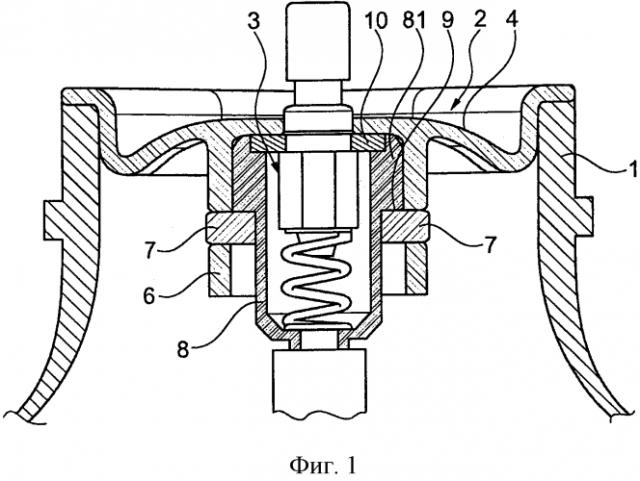

фиг. 1 - продольный разрез предложенного в соответствии с изобретением предмета,

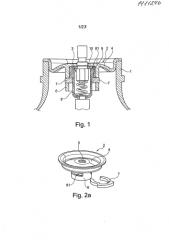

фиг. 2a-2c - перспективные изображения клапанной тарелки для представленного на фиг. 1 предмета,

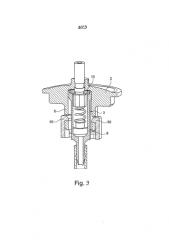

фиг. 3-9 - варианты компоновки, включающей клапанную тарелку, клапанный элемент и корпус клапана с различно оформленными соединениями между корпусом клапана и клапанной тарелкой,

фиг. 10-21 - другие варианты осуществления предмета, представленного на фиг. 1.

На фиг. 1 представлена емкость для аэрозоля, на отверстии которой плотно закреплена клапанная тарелка 2 с выпускным клапаном 3. Клапанная тарелка 2 состоит из синтетического материала и имеет поверхность 4 тарелки с отверстием 5 под толкатель клапанного элемента выпускного клапана 3. На нижней стороне поверхности тарелки сформирован имеющий стабильную форму выступ 6, имеющий установочное пространство для корпуса 8 выпускного клапана 3. Корпус 8 клапана в установочном пространстве прилегает к уплотнению 10 и механически зафиксирован в установочном пространстве. Корпус 8 клапана может вводиться в виде штекерной детали в выступ 6 и имеет участок 81 корпуса, который своим периметром прилегает к внутренней поверхности установочного пространства. В примере осуществления участок 81 корпуса и установочное пространство образованы в виде цилиндра. Однако в рамках изобретения возможно также, что установочное пространство и надлежащим образом вставляемый в него участок 81 корпуса имеют поперечное сечение, отличающееся от формы цилиндра, так что корпус 8 клапана закреплен на клапанной тарелке не только неподвижно по оси, но и без возможности вращения. Выступ 6 и корпус 8 клапана соединены с помощью, по меньшей мере, отдельного удобного при пользовании предохранительного элемента. В примере осуществления предохранительный элемент состоит из вильчатой предохранительной пружины 7, которая может насаживаться на наружной стороне выступа 6. Из фиг. 1 в сочетании с фиг. 2a до 2c следует, что предохранительная пружина 7 входит в зацепление с отверстием 61 выступа 6 и охватывает сзади осевую сопряженную поверхность 9 корпуса 8 клапана. Предохранительная пружина 7 в примере осуществления образована в виде элемента из синтетического материала. Соединение, образованное с помощью предохранительной пружины 7, является разъемным.

Согласно варианту осуществления, представленному на фиг. 3, корпус 8 клапана имеет стопорные крючки 50, которые входят в зацепление с отверстиями в боковой периметр поверхности выступа 6. Стопорные крючки 50 через опору соединены с корпусом 8 клапана. Они проходят снаружи корпуса 8 клапана параллельно к нему и защелкиваются снаружи в отверстия на боковой поверхности выступа 6.

Фиг. 4 показывает другую конструктивную возможность для соединения с геометрическим замыканием между корпусом 8 клапана и выступом 6. Показанное на фиг. 4 соединение с геометрическим замыканием основано на резьбовом соединении. Установочное пространство выступа 6 имеет внутреннюю резьбу и корпус клапана имеет дополнительную наружную резьбу.

В примере осуществления на фиг. 5 корпус 8 клапана имеет конусообразную боковую поверхность и установочное пространство выступа 6 имеет дополнительную коническую поверхность по периметру. Поверхности периметра снабжены зубчатыми профилями 51, которые с геометрическим замыканием фиксируют находящиеся в контакте поверхности периметра установочного пространства и корпуса клапана.

Фиг. 6 показывает другую конструктивную возможность для соединения с геометрическим замыканием корпуса 8 клапана и выступа 6. Свободный конец выступа 6 в примере осуществления на фиг. 6 имеет полученный с помощью горячего формования профиль 52, который с геометрическим замыканием охватывает кольцевой выступ 53 на периметре корпуса 8 клапана.

Корпус 8 клапана может также склеиваться с выступом 6 или соединяться с геометрическим замыканием с выступом 6 с помощью сварного шва. Фиг. 7-10 показывают предпочтительные варианты осуществления сварного и клеевого соединений. В примере осуществления на фиг. 7 корпус 8 клапана имеет буртик 55, который склеен с кольцевой торцевой поверхностью выступа 6 и соединен с помощью шва 54 лазерной сварки. Согласно изображению на фиг. 8 корпус 8 клапана имеет краевой выступ 56 корпуса, который охватывает свободный конец продолжения 6 со стороны периметра и соединен с продолжением 6 с помощью идущего со стороны периметра шва 54 лазерной сварки. Также на фиг. 9 корпус 8 клапана имеет краевой выступ 56 корпуса, который охватывает свободный конец выступа 6 со стороны периметра. Пространство зазора между входящими друг с другом в зацепление частями в этом примере осуществления заполнено отвержденным термоплавким клеем 57. В вариантах осуществления, представленных на фиг. 7-9, корпус 8 клапана имеет конусообразную поверхность периметра и прилегает к конической поверхности установочного пространства. Благодаря зацеплению друг с другом конусообразной и конической поверхности внутри установочного пространства остается определенный уплотнительный зазор, который заполняется уплотнением 10. К уплотнению 10 прикладываются определенные прижимные усилия.

Во всех примерах осуществления поверхность 4 клапанной тарелки 2 имеет ребра 12 жесткости, которые ориентированы радиально к отверстию 5 под толкатель. Ребра 12 жесткости согласно изображениям на фиг. 2b и фиг. 2c расположены на нижней стороне поверхности тарелки. Однако ребра 12 жесткости могут располагаться точно также на верхней стороне поверхности 4 тарелки или как на верхней стороне, так и на нижней стороне поверхности 4 тарелки. Ребра 12 жесткости придают клапанной тарелке 2 достаточную стабильность формы для восприятия внутреннего давления в емкости и для восприятия осевых сил, которые могут возникнуть при монтаже выпускного клапана 3 на клапанной тарелке 2 и при заполнении емкости для аэрозоля в заполняющей установке.

Показанная на фиг. 2a-2c клапанная тарелка (2) имеет краевой выступ 13, который прилегает к внутренней поверхности емкости, ограничивающей отверстие емкости, и по оси оперт на стенку емкости. Поверхность 4 клапанной тарелки 2 выполнена выпуклой наружу.

Клапанная тарелка 2 состоит из усиленного волокнами синтетического материала. Подходящими синтетическими материалами являются полиэтилентерефталат (PET), полипропилен (PP), полиэтилен (PE), полиамид (PA) и полибутилентерефталат (PBT), причем доля волокон может составлять от 30 до 40% по весу. В зависимости от профиля требований могут также применяться не усиленные синтетические материалы. Клапанная тарелка 2 изготавливается преимущественно в виде отливки литьем под давлением.

Емкость 1 для аэрозоля может состоять из металла или синтетического материала. Представленный на фиг. 10 пример осуществления показывает емкость 1 из металла, которая с помощью пластического деформирования металлического листа соединена с клапанной тарелкой 2 с геометрическим замыканием. Клапанная тарелка 2 имеет краевой выступ 14 с двумя радиальными ребрами 15, 15′, причем ребро 15 отбортовано оболочкой из металлического листа емкости 1 и между краевым выступом 14 и оболочкой из металлического листа емкости 1 закреплено уплотнение 16.

В примере осуществления согласно фиг. 11 емкость 1 состоит из синтетического материала и имеет мундштук 17, который входит в зацепление с кольцевой канавкой 18 клапанной тарелки 2 и прилегает к расположенному в кольцевой канавке 18 уплотнению 19. Уплотнение 19 может быть уложено в кольцевую канавку в виде отдельного уплотнительного кольца или состоять из уплотнительного компонента, который сформирован на клапанной тарелке 2 или перед монтажом впрыскивается в кольцевую канавку 18 и отверждается химически, термически или специальным светом. Кольцевая канавка 18 ограничена краевым выступом 20 клапанной тарелки 2, прилегающим к внутренней стенке емкости и наружной деталью 21. Наружная деталь 21 имеет профиль, полученный горячим формованием, который с геометрическим замыканием охватывает мундштук 17 емкости 1.

На фиг. 12 емкость 1 для аэрозоля состоит точно также из синтетического материала. Клапанная тарелка 2 имеет краевой выступ 22, который с помощью горячего зачеканивания соединен с мундштуком 23 емкости 1. Между краевым выступом 22 клапанной тарелки 2 и поверхностью стенки емкости 1 расположено уплотнение 24. Это уплотнение 24 может быть образовано в виде уплотнительного кольца. Уплотнение 24 может состоять, в частности, также из термопластического эластомера, которое, например, могло бы быть сформировано на клапанной тарелке 2 с помощью многокомпонентного способа литья под давлением. Вариант дизайна представлен на фиг. 12a. Уплотнение 24 здесь сформировано на кольцевой опорной поверхности клапанной тарелки.

Фиг. 13a и 13b точно также показывают клапанную тарелку 2, которая была соединена с мундштуком 23 емкости 1 из синтетического материала с помощью горячего зачеканивания. Уплотнение 24 состоит из эластичного уплотнительного компонента, который сформирован на клапанной тарелке 2. Клапанная тарелка 2 имеет как на верхней стороне, так и на нижней стороне поверхности 4 тарелки ребра 12 жесткости. При этом предусмотрено расположение из кольцевых ребер жесткости и ориентированных радиально к отверстию под толкатель ребер жесткости.

В примере осуществления согласно фиг. 14 клапанная тарелка 2 с помощью шва 25 лазерной сварки соединена с емкостью 1, состоящей из синтетического материала. Шов 25 лазерной сварки соединяет краевой выступ 13 клапанной тарелки 2, который прилегает к внутренней поверхности емкости, ограничивающей отверстие емкости. Шов 25 лазерной сварки может выполняться с помощью способа радиальной лазерной сварки, при котором лазерный луч отклоняется зеркалом таким образом, что он попадает радиально на вращательно-симметричную поверхность подлежащих свариванию частей. В качестве альтернативы могут применяться также способы лазерной сварки, при которых деталь вращается вокруг своей продольной оси. С помощью способа лазерной сварки может получаться герметичное неразъемное соединение. Дополнительные уплотнения могут не понадобиться. Сварное соединение может изготавливаться с короткой продолжительностью цикла. Стенка емкости 1 должна быть проницаема для лазера, в то время как клапанная тарелка 2 состоит из абсорбирующего лазер материала. Согласно варианту проекта, представленному на фиг. 14a, шов 25 лазерной сварки расположен на кольцевой торцевой поверхности.

На фиг. 15 и 16 представлены клеевые соединения между клапанной тарелкой 2 и емкостью 1, состоящей из синтетического материала. В примере осуществления согласно фиг. 8 край 26 емкости 1, окружающий отверстие емкости, входит в зацепление с кольцевой канавкой 27 клапанной тарелки 2, причем пространство зазора между входящими в зацепление частями заполнено термоплавким клеем 28. Для получения клеевого соединения в кольцевую канавку 27 укладывается вспомогательное сварочное тело. Благодаря индуктивному нагреву вспомогательного сварочного тела оно разжижается и заполняет зазор между подлежащими соединению частями. Получается долговечная склейка с высокой прочностью, которая является теплостойкой и стойкой к ударным нагрузкам.

Согласно изображению на фиг. 16 емкость имеет краевой выступ 29 емкости с, по меньшей мере, выемкой 30, причем выемка 30 может быть образована в виде кольцевого зазора. Клапанная тарелка 2 лежит на краевом выступе 29 емкости и имеет присоединительный элемент 31, входящий в зацепление с выемкой 30. Пространство зазора входящих в зацепление друг с другом частей заполнено отвержденным термоплавким клеем 28. Получение клеевого соединения осуществляется одинаковым способом с тем, как описано выше.

Фиг. 17 и 18 относятся к резьбовым соединениям между клапанной тарелкой 2 и емкостью 1 для аэрозоля. Емкость образована в виде сформированной раздувом емкости из синтетического материала и имеет краевой выступ 32 емкости с резьбой, которая может быть выполнена в виде внутренней резьбы 33 или наружной резьбы 34. В примере осуществления фиг. 17 резьба представлена внутренней резьбой 33. Клапанная тарелка 2 соединена с краевым выступом 32 емкости с помощью неразъемного резьбового соединения, причем между краевым выступом 32 емкости и клапанной тарелкой 2 расположено уплотнение 35. В примере осуществления согласно фиг. 18 резьбовое соединение включает накидную гайку 36, которая навинчена на наружную резьбу 34 краевого выступа 32 емкости, и клапанная тарелка скреплена с краевым выступом емкости. Между краевым выступом 32 и клапанной тарелкой 2 здесь также расположено уплотнение 35. Изображенные на фиг. 17 и 18 резьбовые соединения являются неразъемными. Они целесообразно имеют стопорные элементы, которые стопорят вращательное движение свинченных друг с другом частей в направлении открывания.

Вместо резьбового соединения также возможно соединение с геометрическим замыканием с помощью байонетного замка.

Фиг. 19a показывает штекерное соединение 37 при применении представленного на фиг. 19b комплекта зажимных элементов 38 для соединения клапанной тарелки 2 с емкостью из синтетических материалов. Состоящая из синтетического материала емкость 1 для аэрозоля имеет цилиндрическую горловину 39 емкости, с которой входит в зацепление краевой выступ 40 клапанной тарелки 2. К клапанной тарелке 2 присоединено наружное зажимное кольцо 41, которое охватывает горловину 39 емкости и ограничивает клиновидное в поперечном сечении кольцевое пространство между горловиной 39 емкости и наружным зажимным кольцом 41. Наружное зажимное кольцо 41 жестко, например, с помощью лазерной сварки соединено с клапанной тарелкой 2. Внутри наружного зажимного кольца 41 расположено внутреннее зажимное кольцо 42, которое заполняет клиновидное кольцевое пространство. Представленное на фиг. 19b устройство должно еще при монтаже комплектоваться выпускным клапаном и затем может надвигаться на горловину 39 емкости. После достижения положения, изображенного на фиг. 19a, устройство не может больше стягиваться с горловины 39 емкости, так как внутреннее зажимное кольцо 42 расклинивает наружное зажимное кольцо 41 с горловиной емкости. Когда внутреннее пространство емкости 1 после заполнения емкости находится под давлением, на клапанную тарелку 2, а также горловину 39 емкости оказывается силовое воздействие. Вследствие этих сил части 39, 41, 42 расклиниваются относительно друг друга.

В клиновидном пространстве расположено уплотнение 43, которое деформируется при осевом относительном перемещении обоих зажимных колец 41, 42 и прилегает к внутренней поверхности наружного зажимного кольца 41 и наружной поверхности горловины 39 емкости. Дальше на краевом выступе 40 клапанной тарелки 2 расположено, по меньшей мере, одно кольцевое уплотнение 44, которое прилегает к внутренней поверхности горловины 39 емкости. Обращенные друг к другу поверхности внутреннего зажимного кольца 41 и горловины 39 емкости имеют профилирование 45 для фиксирования поверхностей. Соединение после монтажа больше не является разъемным. Имеющееся в емкости после ее заполнения внутреннее давление усиливает зажимной эффект, возникающий между частями.

Клапанная тарелка может соединяться с емкостью для аэрозоля с помощью стопорного соединения. В примере осуществления согласно фиг. 20 клапанная тарелка 2 имеет стопорные крючки 46, которые сзади захватывают кольцевой буртик 47 емкости на внутренней стороне емкости. Стопорное соединение на внутренней стороне емкости недоступно снаружи и не может рассоединиться. Дальше на клапанной тарелке 2 сформирована уплотнительная поверхность 48 из эластомера. Согласно изображению на фиг. 21 стопорные крючки могут захватывать сзади также кольцевое отверстие 47′ на наружной стороне емкости. Для предохранения стопорного соединения с наружной стороны емкости может применяться не показанное зажимное кольцо, которое предотвращает отгибание стопорных крючков.

1. Емкость для аэрозоля, на отверстии которой плотно закреплена клапанная тарелка (2) с выпускным клапаном (3), причем клапанная тарелка (2) состоит из синтетического материала и имеет поверхность (4) тарелки с отверстием (5) под толкатель для клапанного элемента выпускного клапана (3), отличающаяся тем, что на нижней стороне поверхности (4) тарелки сформирован недеформируемый выступ, который имеет установочное пространство для корпуса (8) выпускного клапана (3), и, что корпус (8) клапана в установочном пространстве прилегает к уплотнению (10) и зафиксирован в установочном пространстве.

2. Емкость по п. 1, отличающаяся тем, что выступ (6) и корпус (8) клапана соединены с помощью, по меньшей мере, одного отдельного удобного для пользования предохранительного элемента.

3. Емкость по п. 1 или 2, отличающаяся тем, что выступ (6) и корпус (8) клапана соединены с помощью вильчатой предохранительной пружины (7), выполненной с возможностью надевания на наружную сторону выступа (6), причем предохранительная пружина (7) входит в зацепление с отверстием (61) выступа (6) и охватывает сзади осевую сопряженную поверхность (9) корпуса (8) клапана.

4. Емкость по п. 1, отличающаяся тем, что корпус (8) клапана и выступ (6) соединены с геометрическим замыканием с помощью их формообразования или с помощью элементов для геометрического замыкания, которые сформированы на корпусе (8) клапана и/или на выступе (6).

5. Емкость по п. 4, отличающаяся тем, что корпус (8) клапана имеет стопорные крючки (50), которые входят в зацепление с отверстиями на периметре выступа (6).

6. Емкость по п. 4, отличающаяся тем, что внутренняя поверхность выступа (6) и наружная поверхность корпуса (8) клапана имеют элементы для геометрического замыкания, которые входят в соединение с помощью вращательного движения или с помощью поступательного движения в комбинации с вращательным движением.

7. Емкость по п. 4, отличающаяся тем, что корпус (8) клапана имеет конусообразную поверхность периметра и установочное пространство имеет дополнительную коническую поверхность периметра, и что поверхности периметра снабжены зубчатыми профилями (51), которые с геометрическим замыканием фиксируют находящиеся в контакте поверхности периметра установочного пространства и корпуса клапана.

8. Емкость по п. 4, отличающаяся тем, что свободный конец выступа (6) имеет профиль (52), полученный с помощью горячего формования, который с геометрическим замыканием охватывает кольцевой выступ (53) на периметре корпуса (8) клапана.

9. Емкость по п. 1, отличающаяся тем, что корпус (8) клапана склеен с выступом (6) или неразъемно соединен с выступом посредством сварного шва.

10. Емкость по п. 9, отличающаяся тем, что корпус клапана имеет буртик (55), который склеен с кольцевой торцевой поверхностью выступа (6) или соединен с помощью шва лазерной сварки.

11. Емкость по п. 9, отличающаяся тем, что корпус (8) клапана имеет краевой выступ (56) корпуса, который со стороны периметра обрамляет свободный конец выступа (6) и с помощью находящегося на стороне периметра шва (54) лазерной сварки соединен с выступом.

12. Емкость по п. 9, отличающаяся тем, что корпус (8) клапана имеет краевой выступ (56) корпуса, который со стороны периметра обрамляет свободный конец выступа (6), и пространство зазора между входящими друг в друга с зацеплением частями заполнено отвержденным термоплавким клеем (57).

13. Емкость по любому из пп. 9-12, отличающаяся тем, что корпус (8) клапана имеет конусообразную поверхность периметра и прилегает к конической поверхности установочного пространства.

14. Емкость по п. 1, отличающаяся тем, что поверхность (4) клапанной тарелки (2) имеет ребра (12) жесткости.

15. Емкость по п. 14, отличающаяся тем, что ребра (12) жесткости ориентированы в форме лучей к отверстию (5) под толкатель.

16. Емкость по п. 1, отличающаяся тем, что поверхность (4) клапанной тарелки (2) имеет выпуклость наружу.

17. Емкость по п. 1, отличающаяся тем, что клапанная тарелка (2) имеет краевой выступ (13), который прилегает к внутренней поверхности емкости, ограничивающей отверстие емкости, и радиально оперт на стенку емкости.

18. Емкость по п. 1, отличающаяся тем, что емкость (1) состоит из металла и с помощью пластического деформирования листа соединена с клапанной тарелкой (2) с геометрическим замыканием.

19. Емкость по п. 18, отличающаяся тем, что клапанная тарелка (2) имеет краевой выступ (14), по меньшей мере, с одним радиальным ребром (15, 15′), причем ребро (15) отбортовано корпусом емкости (1) из металлического листа и между краевым выступом (14) и корпусом емкости из металлического листа закреплено уплотнение (16).

20. Емкость по п. 1, отличающаяся тем, что емкость (1) состоит из синтетического материала и имеет мундштук (17), который входит в зацепление с кольцевой канавкой (18) клапанной тарелки (2) и прилегает к расположенному в кольцевой канавке (18) уплотнению (19), и кольцевая канавка (18) ограничена прилегающим к внутренней стенке емкости краевым выступом (20), а также наружной деталью (21), причем наружная деталь (21) имеет профиль, полученный с помощью горячего формования, который охватывает мундштук (17) емкости (1) с геометрическим замыканием.

21. Емкость по п. 1, отличающаяся тем, что емкость (1) состоит из синтетического материала, и клапанная тарелка (2) имеет краевой выступ (22), который с помощью зачеканивания в горячем состоянии соединен с мундштуком (23) емкости, причем между краевым выступом (22) клапанной тарелки (2) и поверхностью стенки емкости расположено уплотнение (24).

22. Емкость по п. 1, отличающаяся тем, что емкость (1) состоит из синтетического материала и соединена с клапанной тарелкой (2) с помощью, по меньшей мере, шва (25) лазерной сварки.

23. Емкость по п. 1, отличающаяся тем, что емкость (1) состоит из синтетического материала и склеена с клапанной тарелкой (2).

24. Емкость по п. 23, отличающаяся тем, что край (26) емкости, окружающий отверстие емкости, входит в зацепление с кольцевой канавкой (27) клапанной тарелки (2), и пространство зазора между входящими в зацепление друг с другом частями заполнено отвержденным термоплавким клеем (28).

25. Емкость по п. 23, отличающаяся тем, что емкость (1) имеет краевой выступ (29) емкости с, по меньшей мере, одной выемкой (30), причем клапанная тарелка (2) лежит на краевом выступе (29) емкости, а также имеет присоединительный элемент (31), входящий в зацепление с выемкой (30), причем пространство зазора между входящими в зацепление друг с другом частями заполнено отвержденным термоплавким клеем (28).

26. Емкость по п. 1, отличающаяся тем, что емкость (1) имеет краевой выступ (32) с резьбой (33, 34), и клапанная тарелка (2) с помощью неразъемного резьбового соединения соединена с краевым выступом (32) емкости, причем между краевым выступом (32) емкости и клапанной тарелкой (2) расположено уплотнение (35).

27. Емкость по п. 26, отличающаяся тем, что резьбовое соединение имеет стопорные элементы, выполненные с возможностью стопорения вращательного движения свинченных друг с другом частей в направлении открывания.

28. Емкость по п. 26 или 27, отличающаяся тем, что резьбовое соединение включает накидную гайку (36), которая навинчена на резьбу (34) краевого выступа (32) емкости и закрепляет клапанную таре