Подшипники для скважинного инструмента, скважинный инструмент с такими подшипниками и способы их охлаждения

Иллюстрации

Показать всеГруппа изобретений относится к подшипникам для скважинного инструмента и к способам их охлаждения. Технический результат заключается в эффективном охлаждении подшипника и удалении частиц. Подшипник для скважинного инструмента включает первый элемент подшипника, содержащий наружную контактную поверхность, определяющую наружный диаметр, и второй элемент подшипника, содержащий внутреннюю контактную поверхность, определяющую внутренний диаметр, причем внутренний диаметр второго элемента подшипника больше наружного диаметра первого элемента подшипника, и внутренняя контактная поверхность второго элемента подшипника имеет скользящий контакт с наружной контактной поверхностью первого элемента подшипника на границе контакта. Первый элемент подшипника имеет канал, сформированный в наружной контактной поверхности первого элемента подшипника и содержащий выемку, образующую плоскую поверхность, нарушающую в остальном круговую форму поперечного сечения наружной контактной поверхности. Второй элемент подшипника имеет по меньшей мере другой канал, сформированный во внутренней контактной поверхности второго элемента подшипника. 3 н. и 10 з.п. ф-лы, 9 ил.

Реферат

Притязания на приоритет

Настоящая заявка претендует на приоритет предварительной заявки US 61/388988, поданной 1 октября 2010 г. на "Подшипники для скважинного инструмента, скважинный инструмент с такими подшипниками и способы охлаждения таких подшипников".

Область техники

Настоящее изобретение в целом относятся к системам подшипника для бурового инструмента и способам охлаждения таких систем подшипника и, в частности, к охлаждению компонентов скважинного инструмента с использованием непосредственного контакта с буровым раствором.

Уровень техники

В шарошечных буровых долотах для бурения земных пород обычно используются шарошки, установленные на шейках оси опорного подшипника. При вращении бурового долота, шарошки вращаются на своих шейках оси. Сформированные на шарошках зубья или вставки, помещенные в гнезда на шарошках, ударяют и дробят материал подстилающей земной породы для формирования ствола скважины. Как правило, между шарошками и шейками оси подшипника помещаются подшипники, воспринимающие нагрузку, создаваемую силами, воздействующими на шарошки при вращении бурового долота, на которое давит приложенная осевая сила, обычно называемая осевой нагрузкой на долото, при этом шарошки вращаются на своих шейках опорных подшипников. Значительные силы, развивающиеся при бурении, вызывают трение во вращающихся компонентах и выделение тепла, что может привести к износу подшипника. Износ подшипника может вызвать выход из строя долота, что потребует длительного и дорогого ремонта с извлечением долота из ствола скважины и его замены.

Подшипники трения, или скольжения, в долотах с шарошками могут представлять собой герметичные, либо открытые подшипники. Системы герметичных подшипников обычно содержат емкость для смазки для подачи смазки, обычно консистентной смазки, к поверхностям подшипника между шарошками и шейками оси. Для выравнивания давления смазки с давлением бурового раствора в стволе скважины может использоваться компенсатор давления. В системах открытых подшипников, напротив, герметизация и консистентная смазка отсутствуют. В системах открытых подшипников, как для охлаждения, так и для смазки подшипников, может использоваться буровой раствор, например, промывочная жидкость.

Раскрытие изобретения

Предлагаемый подшипник для скважинного инструмента включает первый элемент подшипника, имеющий наружную контактную поверхность, определяющую наружный диаметр. Второй элемент подшипника имеет внутреннюю контактную поверхность, определяющую внутренний диаметр, при этом внутренний диаметр второго элемента подшипника больше наружного диаметра первого элемента подшипника, и внутренняя контактная поверхность второго элемента подшипника имеет скользящий контакт с наружной контактной поверхностью первого элемента подшипника по границе контакта. По меньшей мере первый или второй элементы подшипника имеют по меньшей мере один канал, сформированный в части по меньшей мере первого или второго элементов подшипника.

В другом варианте выполнения, подшипник для скважинного инструмента включает первый элемент подшипника, имеющий нижнюю контактную поверхность. Второй элемент подшипника имеет верхнюю контактную поверхность, при этом первый элемент подшипника упирается во второй элемент подшипника по границе контакта между нижней контактной поверхностью и верхней контактной поверхностью, а первый и второй элементы подшипника выполнены с возможностью скользящего вращения друг относительно друга. По меньшей мере первый или второй элементы подшипника имеют по меньшей мере один канал, проходящий по по меньшей мере первому или второму элементам подшипника и выполненный с возможностью образования пути прохождения рабочей жидкости.

В других вариантах выполнения, подшипник для скважинного инструмента включает первый элемент подшипника, содержащий в целом цилиндрическую часть и в целом кольцевую часть, соединенную с в целом цилиндрической частью и проходящую по радиусу наружу на конце цилиндрической части. В целом цилиндрическая часть имеет наружную контактную поверхность, определяющую промежуточный наружный диаметр первого элемента подшипника, и в целом кольцевая часть имеет в целом кольцевую нижнюю контактную поверхность, при этом нижняя контактная поверхность пересекает наружную контактную поверхность, а нижняя и наружная контактные поверхности формируют по существу непрерывную поверхность. Второй элемент подшипника включает в целом цилиндрическую часть и в целом кольцевую часть, соединенную с в целом цилиндрической частью и проходящую по радиусу наружу на конце цилиндрической части. В целом цилиндрическая часть имеет внутреннюю контактную поверхность, определяющую внутренний диаметр второго элемента подшипника, а в целом кольцевая часть имеет в целом кольцевую верхнюю контактную поверхность, при этом верхняя контактная поверхность пересекает внутреннюю контактную поверхность, и верхняя и внутренняя контактные поверхности формируют по существу непрерывную поверхность, упирающуюся в по существу непрерывную поверхность, сформированную нижней и наружной контактными поверхностями первого элемента подшипника. В первом элементе подшипника или втором элементе подшипника сформирован по меньшей мере один канал.

Предлагается также способ охлаждения подшипников скважинного инструмента, включающий пропускание рабочей жидкости в канале, сформированном в по меньшей мере одном элементе подшипника. Тепло передается от по меньшей мере одного элемента подшипника рабочей жидкости. Рабочая жидкость отводится от по меньшей мере одного элемента подшипника.

Краткое описание чертежей

В то время как описание заканчивается формулой, в которой конкретно указывается и определенно заявляется, что считается вариантами выполнения настоящего изобретения, различные признаки и преимущества этого изобретения могут быть легко установлены из приведенного далее описания частных вариантов осуществления изобретения, рассмотренного вместе с приложенными чертежами, на которых:

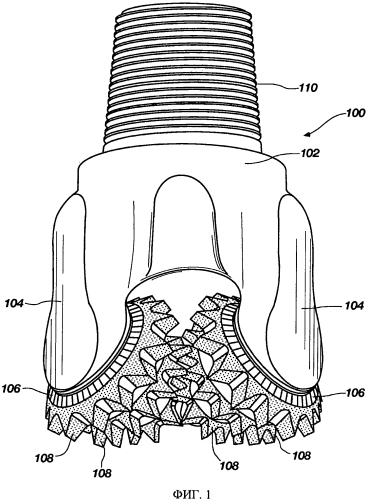

на фиг.1 представлен в перспективе вид шарошечного долота, включающего систему подшипника;

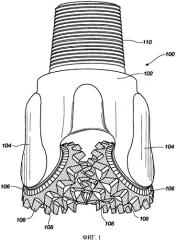

на фиг.2 представлен в частичном разрезе в перспективе вид другого шарошечного долота, аналогичного шарошечному долоту, показанному на фиг.1, иллюстрирующий вариант выполнения системы подшипника;

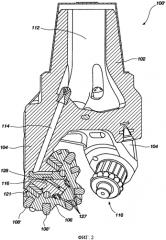

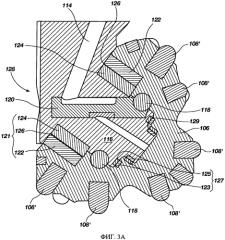

на фиг.3А представлен увеличенный вид сечения системы подшипника, показанной на фиг.2;

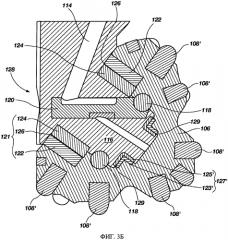

на фиг.3Б представлен увеличенный вид сечения другого варианта выполнения системы подшипника;

на фиг.4А-4С представлены виды в перспективе вариантов выполнения элементов скольжения подшипника;

на фиг.5А-5И представлены в перспективе виды вариантов выполнения элементов шарошки подшипника;

на фиг.6А-6З представлены в перспективе виды вариантов выполнения элементов упорного подшипника;

на фиг.7А и 7Б представлены в перспективе виды вариантов выполнения элементов гибридного радиально-упорного подшипника; и

на фиг.8 представлен вид сечения другого варианта выполнения системы подшипника, используемой в скважинном двигателе; и

на фиг.9А-9Г представлены виды сечения и вид в плане каналов, которые могут быть сформированы в элементах подшипника.

Подробное описание осуществления изобретения

Приведенные здесь чертежи не являются реальными изображениями какого-либо конкретного материала или устройства, а иллюстрируют идеализированные представления, используемые для описания раскрытых вариантов выполнения. При этом чертежи не обязательно выполнены в масштабе, и относительные размеры могут быть преувеличены для ясности пояснений. Кроме того, одни и те же элементы на разных чертежах могут иметь одинаковые или аналогичные цифровые обозначения.

Варианты выполнения настоящего изобретения включают системы подшипников с сформированными в них каналами для обеспечения прохождения текучих сред. В некоторых вариантах выполнения, шарошечное долото может включать системы подшипников с сформированными в них каналами. В других вариантах выполнения, способы охлаждения систем подшипников включают прокачку текучей среды сквозь элемент подшипника с использованием каналов элемента подшипника.

Хотя некоторые варианты выполнения настоящего изобретения описаны в отношении использования и применения в шарошечных долотах, специалистам должно быть понятно, что настоящее изобретение может быть применено в любом буровом инструменте, где желательно использование подшипника. Соответственно, используемые здесь термины "шарошечное долото", "долото для бурения земных пород" и "буровой инструмент" означают и включают долото или инструмент любого типа, использующий компонент, вращающийся относительно другого компонента, к которому первый компонент прикреплен, и применяемый для бурения при формировании или расширении ствола скважины в подземных породах, и который включает, например, шарошечные долота, колонковые долота, эксцентричные долота, долота со смещенным центром, разбуриватели, фрезы, гибридные долота с фиксированными и вращающимися режущими структурами, и другие известные буровые долота с вращающимися компонентами.

Более того, варианты выполнения настоящего изобретения могут использоваться в скважинном инструменте, который сам не захватывает подстилающую земную породу, не скалывает, не срезает и не дробит ее, но включает компонент, вращающийся относительно другого компонента, к которому прикреплен. Поэтому термин "скважинный инструмент", используемый в настоящем описании, включает скважинный инструмент любого типа, использующий компонент, вращающийся относительно другого компонента, к которому прикреплен, вне зависимости от того, захватывает, скалывает, срезает или дробит скважинный инструмент подстилающую земную породу или нет, например, забойные турбинные двигатели Муано, турбинные двигатели, погружные насосы, шарошечные долота, колонковые долота, эксцентричные долота, долота со смещенным центром, разбуриватели, фрезы, гибридные долота с фиксированными и вращающимися режущими структурами, и другие известные буровые долота и инструмент с вращающимися компонентами.

Термин "буровой раствор" в настоящем описании означает и включает текучую среду любого типа, используемую для смыва обломков земной породы в процессе бурения. Например, буровым раствором может быть газ, жидкость или комбинация газовой и жидкой фаз, например, сжатый воздух, вода или полимер. Буровые растворы, в частности, включают, помимо прочего, жидкости с твердой фазой, включающие промывочную жидкость на водяной основе, промывочную жидкость на нефтяной основе, промывочную жидкость на синтетической основе. Любая комбинация вышеупомянутого также охватывается термином "буровой раствор".

Термин "рабочая жидкость" означает и включает любую текучую среду, находящуюся на границе контакта между двумя элементами подшипника, которая может служить для смазки и охлаждения элементов подшипника при вращении одного или обоих элементов подшипника относительно друг друга. Рабочие жидкости включают, помимо прочего, обычную смазку, используемую в герметичной системе подшипника, а также промывочную жидкость и другие скважинные текучие среды, которые могут попасть на границу контакта открытой системы подшипника.

На фиг.1 представлен в перспективе вид долота 100 для роторного бурения земных пород, включающего систему 128 подшипника (см. фиг.2 и 3) в соответствии с изобретением. Буровое долото 100, представленное в виде шарошечного долота, включает корпус 102 долота, имеющий три лапы 104, отходящие от корпуса 102. Шарошка 106 установлена с возможностью вращения на шейке 116 оси опорного подшипника (см. фиг.2 и 3) на каждой лапе 104,. На каждой шарошке 106 может быть несколько зубьев 108, которые, как показано, могут быть сформированы на шарошках при их изготовлении. Такие долота обычно называются долотами с фрезерованными зубьями. Буровое долото 100 включает резьбовую часть на его верхнем конце для присоединения к буровой колонне (не показана).

На фиг.2 представлен в перспективе вид частичного разреза долота 100′ для роторного бурения земных пород, аналогичного буровому долоту 100 на фиг.1. Буровое долото 100′ имеет внутреннюю камеру 112, проходящую сквозь корпус 102 долота, и проходы 114 для бурового раствора, проходящие от камеры 112 к системе 128 подшипника. Система 128 подшипника включает основной подшипник 121 и вторичные подшипники 127. В процессе бурения, буровой раствор может нагнетаться вниз по центру буровой колонны, через камеру 112 и проходы 114 для бурового раствора и далее к системе 128 подшипника. Буровое долото 100′ также включает лапы 104, отходящие от корпуса 102. Шарошки 106 установлены с возможностью вращения на шейках 116 оси опорного подшипника, но для ясности одна шейка 116 оси подшипника изображена без установленной на нее шарошки 106. Шейка 116 оси опорного подшипника включает систему 128 подшипника, более подробно описанную ниже. Как показано на фиг.2, в буровом долоте 100′ используются предварительно изготовленные вставки 108′, формуемые из цементированного карбида вольфрама, которые могут иметь покрытие из поликристаллического суперабразивного материала на своем дистальном конце, либо могут включать суперабразивные частицы, вкрапленные между частицами карбида вольфрама и металлической матрицы, так называемые импрегнированные вставки.

На фиг.3А приведен увеличенный вид сечения системы 128 подшипника, показанной на фиг.2. Система 128 подшипника включает шарикоподшипники 118, палец или замок 120 шарикоподшипника, основной подшипник 121, включающий элемент 122 шарошки основного подшипника и элемент 124 скольжения основного подшипника, и вторичные подшипники 127, включающие элементы 123 шарошки вторичного подшипника и элементы 125 скольжения вторичного подшипника. Основной подшипник 121 выполнен с возможностью воспринимать радиальные нагрузки, в то время как вторичные подшипники 127 выполнены с возможностью воспринимать радиальные и осевые нагрузки, соответственно.

В процессе сборки системы подшипника, шарошку 106, включающую элемент 122 шарошки основного подшипника и элементы 123 шарошки вторичного подшипника, надевают на шейку 116 оси опорного подшипника, включающую элемент 124 скольжения основного подшипника и элементы 125 скольжения вторичного подшипника так, что шейка 11 6 оси оказывается вставленной в шарошку 106. Элемент 122 шарошки основного подшипника надевается на элемент 124 скольжения основного подшипника и по меньшей мере в целом охватывает его так, что внутренняя контактная поверхность элемента 122 шарошки основного подшипника упирается в наружную контактную поверхность элемента 124 скольжения основного подшипника по первой границе 126 контакта. Другими словами, элемент 124 скольжения основного подшипника концентрически вложен внутрь элемента 122 шарошки основного подшипника так, что наружная контактная поверхность элемента 124 скольжения основного подшипника находится в непосредственной близости с внутренней контактной поверхностью элемента 122 шарошки основного подшипника. Элемент 122 шарошки основного подшипника и элемент 124 скольжения основного подшипника выполнены с возможностью скользящего вращения друг относительно друга, когда шарошка 106 вращается вокруг шейки 116 оси опорного подшипника.

Элементы 123 шарошки вторичного подшипника упираются в элементы 125 скольжения вторичного подшипника по вторым границам 129 контакта. Также как и в основных подшипниках 121, один из элементов шарошки вторичного подшипника надевается на элементы 125 скольжения вторичного подшипника, наружная контактная поверхность элемента 125 скольжения вторичного подшипника упирается во внутреннюю контактную поверхность элемента шарошки вторичного подшипника. При этом один из вторичных подшипников 127 может быть выполнен с возможностью воспринимать радиальные нагрузки по аналогии с основным подшипником 121. Другой из вторичных подшипников 127 может включать другой элемент 123 шарошки вторичного подшипника, верхняя контактная поверхность которого упирается в нижнюю контактную поверхность другого элемента 125 скольжения вторичного подшипника. При этом другой из вторичных подшипников 127 может быть выполнен с возможностью воспринимать осевые нагрузки. Элементы 123 шарошки вторичных подшипников выполнены с возможностью вращаться со скольжением относительно элементов 125 скольжения вторичных подшипников, когда шарошка 106 вращается вокруг шейки 116 оси опорного подшипника.

На фиг.3Б представлено увеличенное изображение сечения другого варианта выполнения системы 128′ подшипника. Система 128′ подшипника может включать единый вторичный подшипник 127′ вместо отдельных вторичных подшипников 127, показанных на фиг.3А, выполненный с возможностью воспринимать как радиальную, так и аксиальную нагрузки.

Возвращаясь к фиг.3А, можно заметить, что шарикоподшипники 118 вставлены в приемную дорожку для шариков, а палец 120 шарикоподшипника вставлен для удерживания шарикоподшипников 118 в дорожке для шариков. Палец шарикоподшипника может фиксироваться с использованием, например, сварки или пайки тугоплавким припоем. При вращении бурового долота 100′ (см. фиг.2), шарошки 106 вращаются вокруг шейки 116 оси подшипника, и вставки 108′, показанные на фиг.3А как отдельные режущие элементы, вставленные в гнезда в поверхности шарошки 106, ударяют в подстилающую земную породу и дробят ее.

Силы, действующие на систему 128 подшипника, когда шарошка 106 ударяет в подстилающую земную породу, приводят к выделению тепла и разогреву, что может привести к разрушению системы 128 подшипника и прихват шарошки 106, что в конечном итоге вызовет повреждение бурового долота 100′. При вращении бурового долота, буровой раствор нагнетается по центру буровой колонны через проходы 114 для бурового раствора к системе 128 подшипника для смазки и охлаждения системы 128 подшипника при прохождении бурового раствора через систему подшипника. Для обеспечения смазки на поверхностях 126 и 129, соответственно, между элементами 122 и 123 шарошки основного и вторичного подшипников и элементами 124 и 125 скольжения основного и вторичного подшипников, и для улучшения отведения тепла, в элементе 122 шарошки основного подшипника, элементах 123 шарошки вторичного подшипника, элементе 124 скольжения основного подшипника, элементах 125 скольжения вторичного подшипника, или любой их комбинации, может быть выполнен по меньшей мере один канал.

На фиг.4А-4С представлены различные варианты выполнения элементов 124 скольжения основного подшипника. Например, на фиг.4 представлен вариант выполнения элемента 124 скольжения основного подшипника. Элемент 124 скольжения основного подшипника может включать первую торцевую поверхность 130 и вторую торцевую поверхность 132, противоположную первой торцевой поверхности 130. Хотя первая и вторая противоположные торцевые поверхности 130 и 132 показаны по существу параллельными и плоскими, они могут иметь любую форму или конфигурацию, например, могут быть непараллельными и плоскими, выгнутыми или имеющими другую форму. Противоположные торцевые поверхности 130 и 132 определяют, по меньшей мере по существу кольцевое поперечное сечение элемента 124 скольжения основного подшипника. Наружная контактная поверхность 134 определяет наружный диаметр 138 элемента 124 скольжения основного подшипника, а внутренняя поверхность 136 определяет внутренний диаметр 140 элемента 124 скольжения основного подшипника. Наружная контактная поверхность 134 и внутренняя поверхность 136 пересекаются с противоположными торцевыми поверхностями 130 и 132 и по меньшей мере в основном перпендикулярны им так, что элемент 124 скольжения основного подшипника имеет в целом цилиндрическую форму, как показано на чертеже.

В наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, в некоторых вариантах выполнения, могут быть сформированы каналы 142 для создания проходов для бурового раствора между противоположными торцевыми поверхностями 130 и 132 элемента 124 скольжения основного подшипника. Каналы 1542 могут включать линейные желоба, проходящие по меньшей мере в целом параллельно центральной оси элемента 124 скольжения основного подшипника, и могут образовывать в целом однородный круговой узор вокруг наружной контактной поверхности 134. При нагнетании бурового раствора через систему 128 подшипника, каналы 142 могут способствовать улучшенному охлаждению элемента 124 скольжения основного подшипника и других компонентов вблизи него, и могут обеспечивать дополнительную смазку наружной поверхности 134 элемента 124 скольжения основного подшипника путем образования проходов для протекания бурового раствора от одной противоположной торцевой поверхности 130 к другой противоположной торцевой поверхности 132.

Как показано на фиг.4Б, каналы 142, сформированные в элементе 124 скольжения основного подшипника, могут образовывать вокруг наружной контактной поверхности 134 неоднородный круговой узор. Например, угловое расстояние между нижними двумя каналами 142 элемента 124 скольжения основного подшипника, показанными на фиг.4Б, больше углового расстояния между любыми другими соседними каналами 142. При увеличении углового расстояния между соседними каналами 142, также увеличивается и площадь контакта между поверхностями элемента 124 скольжения основного подшипника и элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б). Кроме того, общее количество каналов 142, показанных на фиг.4А, уменьшено по сравнению с количеством каналов 142, показанных на фиг.4А, поскольку угловое расстояние между соседними каналами выросло. Соответственно, для специалиста должно быть понятно, что на наружной контактной поверхности 134 элемента 124 скольжения основного подшипника может быть расположено любое количество каналов, и что расположение этих каналов 142 может образовывать как однородный, так и неоднородный узор вокруг элемента 124 скольжения основного подшипника.

Как показано на фиг.4В, каналы 142, сформированные в элементе 124 скольжения основного подшипника, могут включать желоба, проходящие не параллельно центральной оси элемента 124 скольжения основного подшипника. Например, каналы 142, сформированные в элементе 124 скольжения основного подшипника, показанном на фиг.4В, включают желоба, проходящие по спирали на наружной контактной поверхности 134 элемента 124 скольжения основного подшипника. Площадь контакта между элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б) и элементом 124 скольжения основного подшипника, когда каналы 142 включают желоба, проходящие по спирали, может быть меньше площади контакта между элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б) и элементом 124 скольжения основного подшипника, когда каналы 142 включают желоба, проходящие параллельно центральной оси элемента 124 скольжения основного подшипника. При скользящем вращении элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б) вокруг элемента 124 скольжения основного подшипника, площадь контакта между ними может, однако, оставаться постоянной или непрерывной, когда каналы 142 включают спирально проходящие желоба, благодаря круговому перекрытию противолежащих каналов 142 в вариантах выполнения, где каналы 142, включающие проходящие по спирали желоба, сформированы как в элементе 124 скольжения основного подшипника, так и в элементе 122 шарошки основного подшипника (см. фиг.5В и 5Г). Напротив, площадь контакта между элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б) и элементом 124 скольжения основного подшипника при вращении элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б) вокруг элемента 124 скольжения основного подшипника может скачками меняться, когда каналы 142, включающие желоба, проходящие параллельно центральной оси элемента 124 скольжения основного подшипника, из-за периодического перекрытия противолежащих каналов 142 в вариантах выполнения, где каналы 142 включают проходящие по спирали желоба, сформированы как в элементе 124 скольжения основного подшипника, так и в элементе 122 шарошки основного подшипника (см. фиг.5А). Кроме того, каналы 142, включающие проходящие по спирали желоба, могут способствовать увеличению времени прохождения рабочей жидкости между противоположными боковыми поверхностями 130 и 132 элемента 124 скольжения основного подшипника, по сравнению с каналами 142, включающими желоба, проходящие в направлении, параллельном центральной оси, что дает возможность каналам 142, включающим проходящие по спирали желоба, более эффективно отводить тепло.

Как показано на фиг.4Г, угол наклона спирали каналов 142, включающих желоба, проходящие по спирали в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, может быть увеличен по сравнению с углом наклона спирали каналов 142, показанных на фиг.4В. Кроме того, на наружной контактной поверхности 134 элемента 124 скольжения основного подшипника может быть сформировано любое количество каналов 142. По мере увеличения угла наклона спирали каналов 142, непрерывная площадь контакта между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б) может увеличиваться, и эффективность отведения тепла от основного подшипника 121 рабочей жидкостью также может нарастать. Соответственно, специалисту должно быть понятно, что любое количество каналов 142 может быть сформировано в элементе 124 скольжения основного подшипника, и что угол спирали проходящих по спирали каналов 142 может быть любым.

На фиг.4Д представлен другой вариант выполнения элемента 124 скольжения основного подшипника. Сформированные в элементе 124 скольжения основного подшипника каналы 142 могут и не обеспечивать, в некоторых вариантах выполнения, прохождение бурового раствора между противоположными торцевыми поверхностями 130 и 132 элемента 124 скольжения основного подшипника. Каналы 142 в таких вариантах выполнения, могут включать, например, проходящие по кругу желоба, которые могут формировать в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника замкнутый проход для движения потока. В частном примере, не ограничивающем изобретения, каналы 142 могут включать кольцевые желоба, образующие круговой проход для потока по окружности элемента 124 скольжения основного подшипника, выступающий по радиусу внутрь от наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, как это показано на фиг.4Д.

В другом частном примере, не ограничивающем изобретение, каналы 142 могут образовывать не кольцевые (например, зигзагообразные, синусоидальные или иные криволинейные) замкнутые проходы для потока по наружной окружности элемента 124 скольжения основного подшипника, выступающие по радиусу внутрь от наружной контактной поверхности 134 элемента 124 скольжения основного подшипника. В некоторых вариантах выполнения, один канал 142 может проходить по окружности вокруг наружной контактной поверхности 134 для формирования замкнутого прохода для потока. В других вариантах выполнения, несколько каналов 142 могут проходить по окружности вокруг наружной контактной поверхности 134 для формирования замкнутого прохода для потока. Например, два канала 142 могут проходить параллельно друг другу по окружности наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, как показано на фиг.4Д. В других вариантах выполнения, по окружности наружной контактной поверхности 134 элемента 124 скольжения основного подшипника может проходить более двух каналов 142 (например, три, четыре, пять и т.д.), как это показано на фиг.4Д. В вариантах выполнения, где по меньшей мере один канал 142 образует замкнутый проход для потока вокруг наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, канал или каналы 142 могут улучшать смазку на первой границе 126 контакта основного подшипника 121 (см. фиг.3А и 3Б), действуя как локальное хранилище, в котором может собираться рабочая жидкость и из которого рабочая жидкость может вытекать на границу 126 контакта между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б).

Кроме того, каналы 142, образующие замкнутые проходы для потока вокруг наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, могут быть особенно пригодны для создания зазора, через который рабочая жидкость может протекать между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника (см. фиг.3А и 3Б), вызывая планирование или всплывание элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б) вокруг элемента 124 скольжения основного подшипника. Например, расстояние между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника может составлять примерно от 0,01 до 0,4 мм. В частности, расстояние между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника при вращении элемента 122 шарошки основного подшипника вокруг элемента 124 скольжения основного подшипника может составлять примерно от 0,15 до 0,25 мм. Естественно, расстояние между элементами 122 шарошки и 124 скольжения основного подшипника может не быть постоянным из-за взаимного перемещения между элементами 122 шарошки и 124 скольжения основного подшипника, например, под действием изменений давления рабочей жидкости, наличия абразивных частиц, которые должны удаляться рабочей жидкостью, воздействующих на элементы 122 шарошки и 124 скольжения основного подшипника сил, и иных факторов, которые могут вызвать столкновения или иные взаимные перемещения элементов 122 шарошки и 124 скольжения основного подшипника.

На фиг.4Е показан другой вариант выполнения элемента 124 скольжения основного подшипника. Сформированные в элементе 124 скольжения основного подшипника каналы 142 могут включать желоба, проходящие в разных направлениях, непараллельных центральной оси элемента 124 скольжения основного подшипника. Например, каналы 142, сформированные в элементе 124 скольжения основного подшипника, показанном на фиг.4Е, включают первую группу каналов 142′, содержащую спиральные желоба, проходящие в первом направлении по наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, и вторую группу каналов 142″, содержащую спиральные желоба, проходящие во втором, поперечном направлении, по наружной контактной поверхности 134 элемента 124 скольжения основного подшипника. При этом каналы 142 могут формировать сетчатый узор в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника.

Как показано на фиг.4Ж, в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника может быть сформирован канал 142, содержащий единственную выемку, которая может представлять собой лыску. Если канал 142 включает единственную выемку, то, в зависимости от ее круговой протяженности, площадь контакта между элементом 124 скольжения основного подшипника и элементом 122 шарошки основного подшипника может быть больше, чем при других формах каналов. Кроме того, относительно большой размер канала 142, содержащего выемку, может обеспечить более свободное прохождение по каналу 142 твердых частиц и обломков породы, присутствующих в буровом растворе, что может снизить возможность закупоривания потока бурового раствора. Соответственно, для специалиста должно быть понятно, что каналы 142 могут включать любое количество каналов 142 и могут содержать выемки большего размера или желоба меньшего размера, любого требуемого размера, глубины или формы поперечного сечения.

Как показано на фиг.43, каналы 142 могут и не быть сформированы в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, а могут быть расположены внутри стенки элемента 124 скольжения основного подшипника между наружной контактной поверхностью 134 и внутренней поверхностью 136, проходя между противоположными торцевыми поверхностями 130 и 132 к отверстиям в этих поверхностях. Хотя проходящие внутри каналы 142 могут и не обеспечивать дополнительной смазки наружной контактной поверхности 134, они, тем не менее, могут охлаждать систему 128 подшипника (см. фиг.3А и 3Б). Соответственно, для специалиста должно быть понятно, что каналы 142 могут быть сформированы в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника, либо могут быть сформированы в стенке элемента 124 скольжения основного подшипника.

На фиг.4И представлен в перспективе вид другого варианта выполнения элемента 124 скольжения основного подшипника. Элемент 124 скольжения основного подшипника может включать один канал 142, сформированный в наружной контактной поверхности 134 элемента 124 скольжения основного подшипника. Канал 142 может содержать желоб, образующий синусоидальный проход по окружности наружной контактной поверхности 134 элемента 124 скольжения основного подшипника. Такая форма может способствовать улучшению охлаждения подшипника по сравнению с кольцевым каналом 142 (см. фиг.4Д), поскольку за счет увеличенной длины прохода для потока вокруг элемента 124 скольжения основного подшипника может формироваться резервуар большего размера для рабочей жидкости, охлаждающей подшипник.

На фиг.4К представлен в перспективе вид другого варианта выполнения элемента 124 скольжения основного подшипника. Элемент 124 скольжения основного подшипника может включать несколько каналов 142, по существу непараллельных оси вращения элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б). Например, каналы 142 могут образовывать криволинейные проходы, например, S-образной формы, либо криволинейные проходы, по меньшей мере напоминающие форму кубической функции. Такие криволинейные каналы 142 могут обеспечивать улучшенное охлаждение по сравнению с проходящими вдоль оси каналами 142 (см. фиг.4А), благодаря большей длине прохода для потока рабочей жидкости, что может увеличить время, в течение которого тепло от подшипника может быть передано рабочей жидкости. Соседние каналы 142 могут иметь кривизну в противоположных направлениях так, что по меньшей мере некоторые соседние каналы 142 пересекают по меньшей мере некоторые другие соседние каналы 142 в точках на наружной поверхности 134 между противоположными торцевыми поверхностями 130 и 132, например, образуя Х-образную форму, показанную на фиг.4К.

На фиг.4Л представлен в перспективе вид другого варианта выполнения элемента 124 скольжения основного подшипника. Элемент 124 скольжения основного подшипника может включать несколько каналов 142, по существу непараллельных оси вращения элемента 122 шарошки основного подшипника (см. фиг.3А и 3Б) и проходящих между противоположными торцевыми поверхностями 130 и 132. Например, каналы 142 могут образовывать криволинейные проходы, например, проходы S-образной формы, либо криволинейные проходы, по меньшей мере напоминающие форму кубической функции. Соседние каналы 142 могут быть искривлены в противоположных направлениях и могут быть разнесены так, что соседние каналы пересекаются в точках на наружной контактной поверхности 134 между противоположными торцевыми поверхностями 130 и 132, и в точках на наружной контактной поверхности 134, прилегающих к противоположным торцевым поверхностям 130 и 132. Другими словами, каналы 142 могут образовывать непрерывный проход для потока как между противоположными торцевыми поверхностями 130 и 132, так и по окружности наружной контактной поверхности 134 элемента 124 скольжения основного подшипника.

На фиг.4М представлен в перспективе вид другого варианта выполнения элемента 124 скольжения основного подшипника. Элемент 124 скольжения основного подшипника может включать несколько каналов 142, сгруппированных в пределах области наружной контактной поверхности 134, вместо равномерного распределения по всей окружности наружной контактной поверхности 134. Например, каналы 142 могут быть расположены в пределах области, смещенной от области, на которую с большей вероятностью будет воздействовать нагрузка. В частности, каналы 142 могут быть расположены со смещением по меньшей мере на 10° от области наружной поверхности 134, которая, вероятнее всего, будет воспринимать приложенную нагрузку. При этом воспринимающая нагрузку площадь наружной контактно