Способ заканчивания скважины

Иллюстрации

Показать всеИзобретение относится к нефтегазовой отрасли и конкретно к заканчиванию скважин на месторождениях и подземных хранилищах газа. Технический результат - повышение эффективности заканчивания скважины за счет обеспечения герметичности кольцевого пространства и сохранения естественной проницаемости призабойной зоны продуктивного пласта. По способу осуществляют бурение скважины со вскрытием продуктивного пласта. Разделяют ствол скважины минимум на три интервала и определяют среднее значение температуры в каждом интервале. При полученных средних значениях температуры определяют статическое напряжение сдвига тампонажного раствора. Рассчитывают величину снижения забойного давления, обусловленную зависанием столба тампонажного раствора на стенках скважины по аналитическому выражению. Перед спуском эксплуатационной колонны заполняют ствол скважины в интервале продуктивного пласта жидкостью нижнего гидрозатвора, в качестве которой используют заданный состав при определенном соотношении ингредиентов. Перед заданным составом и после него закачивают разделительную жидкость на основе ксантанового биополимера. Спуск эксплуатационной колонны осуществляют до кровли продуктивного пласта. В качестве промывочной жидкости используют буровой раствор, который закачивают в турбулентном режиме. В качестве жидкости верхнего гидрозатвора используют другой заданный состав при определенном соотношении ингредиентов. Помещают его над тампонажным раствором до устья скважины. Продавку тампонажного раствора осуществляют в турбулентном режиме до достижения максимально допустимого давления на продуктивный пласт, затем - в субламинарном режиме. Противодавление в период ожидания затвердевания цемента создают с момента равенства забойного давления пластовому до момента начала схватывания тампонажного раствора на забое скважины, повышая устьевое давление в соответствии с аналитическим выражением. Затем противодавление удерживают до конца ожидания затвердевания цемента. Забойное давление определяют как разницу между статическим давлением столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, и величиной снижения забойного давления, обусловленной зависанием столба тампонажного раствора на стенках скважины. 1 пр., 3 табл.

Реферат

Изобретение относится к нефтегазовой отрасли, к заканчиванию скважин на месторождениях и подземных хранилищах газа.

Заканчивание скважины состоит из сложных операций. Цементирование скважины - это наиболее ответственная операция, направленная на обеспечение герметичности кольцевого пространства и оказывающая решающее влияние на эффективность заканчивания скважины.

Известен способ цементирования скважин с аномально высокими пластовыми давлениями (см. патент РФ №2100569 от 10.01.1996 по кл. Е21В 33/14, опубл. 27.12.1997), включающий закачку тампонажного раствора и создание в кольцевом пространстве противодавления до момента загустевания тампонажного раствора на забое величиной равной потере давления на гидравлические сопротивления в кольцевом пространстве в конце процесса цементирования. Затем противодавление равномерно повышают до расчетного значения до момента загустевания тампонажного раствора.

Недостатком способа является низкая эффективность заканчивания скважины. После начала загустевания тампонажного раствора в кольцевом пространстве давление на продуктивный пласт передается не полностью вследствие зависания тампонажной смеси на стенках скважины. Это может привести к возникновению депрессии на газовые пласты. Создание противодавления в кольцевом пространстве по модели линейного нагружения не компенсирует снижение забойного давления, так как статическое напряжение сдвига (СНС) тампонажного раствора нарастает непрерывно и имеет ярковыраженный нелинейный характер, что в результате может привести к большой разнице между требуемой и фактической величиной устьевого давления и образованию газопроводящих каналов в цементном камне и разгерметизации скважины. Наличие тампонажного раствора в интервале продуктивного пласта приведет к изменению его естественной проницаемости, что в свою очередь потребует проведения дополнительных работ.

Известен способ предупреждения миграции газа по заколонному пространству при цементировании скважин (см. патент РФ №2312973 от 17.05.2006 по кл. Е21В 33/14, опубл. 20.12.2007), включающий установку эксплуатационной колонны, закачивание состава с вязкоупругими свойствами (ВУС) и тампонажного раствора. Над ВУС дополнительно размещают тампонажный раствор с более длительными сроками схватывания, обеспечивающий создание гидростатического давления выше давления газа в продуктивном пласте в период ожидания застывания цементного раствора (ОЗЦ), доставленного в интервал продуктивного пласта.

Недостатками указанного способа является низкая эффективность заканчивания скважины. Разрыв цементного кольца за эксплуатационной колонной может привести к потере продольной устойчивости обсадной колонны при относительном перемещении пластов, поскольку верх и низ находится в цементном камне и жестко защемлен. Создание гидростатического давления выше давления газа в продуктивном пласте за счет размещения тампонажного раствора с длинными сроками схватывания над ВУС не обеспечит герметичность кольцевого пространства. По своему функциональному назначению ВУС не может иметь структуру вязкопластичного тела, иначе он не будет передавать достаточное противодавление на пласт, но в то же время ВУС должен обладать структурной прочностью, чтобы выдерживать давление столба вышерасположенного тампонажного раствора. Таким образом, функциональное назначение ВУС взаимоисключает либо его реологические либо его физико-механические свойства. Дополнительным фактором образования проводящих каналов для миграции газа является контракция, образующаяся вследствие усадки тампонажного раствора. Наличие тампонажного раствора в интервале продуктивного пласта приведет к изменению его естественной проницаемости, что в свою очередь потребует проведения дополнительных работ.

Наиболее близким является способ заканчивания скважин (см. патент РФ №2229585 от 18.11.2002 по кл. Е21В 33/14, опубл. 27.05.2004), включающий бурение скважины со вскрытием продуктивного пласта, спуск эксплуатационной колонны, закачивание промывочной жидкости - вязкоупругого состава и отмывающего раствора, жидкости гидрозатвора, с установкой его в кольцевом пространстве, и тампонажного раствора, их продавку, ожидание затвердевания цемента, создание в кольцевом пространстве противодавления в период ОЗЦ и опрессовку скважины. В качестве жидкости гидрозатвора используют вязкоупругий состав и устанавливают 2-3 пачки толщиной 10…20 м.

Недостатком способа является низкая эффективность заканчивания скважины. Разрыв сплошности цементного камня в заколонном пространстве не может обеспечить герметичность скважины. Создание противодавления в кольцевом пространстве без учета функции набора структуры тампонажного раствора во времени не обеспечит необходимую величину репрессии на забой. При расположении тампонажного раствора в интервале продуктивного пласта необходимо проведение перфорационных работ, что делает скважину несовершенной по характеру вскрытия и существенно снижает ее дебит.

Технический результат заключается в повышении эффективности заканчивания скважины за счет обеспечения герметичности кольцевого пространства и сохранения естественной проницаемости призабойной зоны продуктивного пласта.

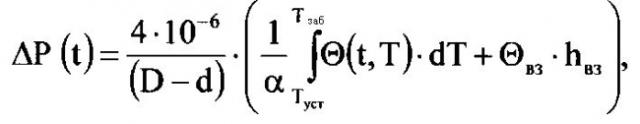

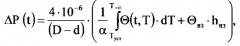

Технический результат достигается тем, что в способе заканчивания скважины, включающем бурение скважины со вскрытием продуктивного пласта, спуск эксплуатационной колонны, закачивание промывочной жидкости, жидкости верхнего гидрозатвора, с установкой его в кольцевом пространстве, и тампонажного раствора, их продавку, ожидание затвердевания цемента, создание в кольцевом пространстве противодавления в период ожидания затвердевания цемента и опрессовку скважины, предварительно условно разделяют ствол скважины минимум на три интервала и определяют среднее значение температуры в каждом интервале. При полученных средних значениях температуры определяют статическое напряжение сдвига тампонажного раствора, выполняя на трубном вискозиметре замеры давлений до момента начала загустевания тампонажного раствора, при которых происходит срыв его со стенки трубок. Затем рассчитывают величину снижения забойного давления, обусловленную зависанием столба тампонажного раствора на стенках скважины по формуле, МПа:

где ΔP(t) - величина снижения забойного давления, обусловленная зависанием столба тампонажного раствора на стенках скважины, МПа;

α - температурный градиент, °C/м;

D, d - диаметры скважины и обсадной колонны соответственно, м;

Tуст, Tзаб - устьевая и забойная температуры, °C;

Θ(t, T) - статическое напряжение сдвига тампонажного раствора, зависящее от времени t и температуры T, величину которого получают посредством аппроксимации двумерного массива экспериментальных данных функцией вида Θ=f(t, T), МПа;

Θвз - статическое напряжение сдвига жидкости верхнего гидрозатвора, принимают постоянной во времени величиной, МПа;

hвз - длина интервала скважины, перекрытая жидкостью верхнего гидрозатвора, м.

Перед спуском эксплуатационной колонны заполняют ствол скважины в интервале продуктивного пласта жидкостью нижнего гидрозатвора, в качестве которой используют состав при следующем соотношении ингредиентов, мас. %:

| Supra Xan | 0,90-1,00 |

| Триэтаноламинтитанат-1 | 1,05-1,25 |

| Кордное или полипропиленовое | |

| или базальтовое волокно | 0,30-0,60 |

| Вода | остальное |

Причем до и после указанного состава закачивают разделительную жидкость на основе ксантанового биополимера. При этом спуск эксплуатационной колонны осуществляют до кровли продуктивного пласта. В качестве промывочной жидкости используют буровой раствор, который закачивают в турбулентном режиме. В качестве жидкости верхнего гидрозатвора используют состав при следующем соотношении ингредиентов, мас. %:

| Портландцемент марки ПЦТ I-50 | 5,0-45,0 |

| Полимербентонитовый | |

| глинопорошок марки В | 3,0-4,0 |

| Карбоксиметилцеллюлоза 85/600 | 0,4-0,8 |

| Водный порошковый реагент гипан | 0,4-0,6 |

| Унипол | 0,6-0,8 |

| Нитрилотриматилфосфоновая кислота | 0,3-0,4 |

| Калиевая соль муравьиной кислоты | 4,0-35,0 |

| Вода | остальное, |

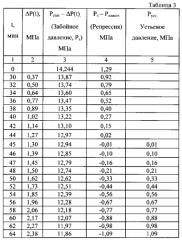

и устанавливают его над тампонажным раствором до устья скважины. Продавку тампонажного раствора осуществляют в турбулентном режиме до достижения максимально допустимого давления на продуктивный пласт, затем в субламинарном режиме. Противодавление в период ожидания затвердевания цемента создают с момента равенства забойного давления пластовому до момента начала схватывания тампонажного раствора на забое скважины, повышая устьевое давление, определяемое по формуле, МПа:

Pуст=Pпласт-Pстат+ΔP(t),

где Руст - устьевое давление, создаваемое в кольцевом пространстве, МПа;

Рпласт - пластовое давление, МПа;

Рстат - статическое давление столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, МПа.

Затем противодавление удерживают до конца ожидания затвердевания цемента. Забойное давление определяют как разницу между статическим давлением столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, и величиной снижения забойного давления, обусловленной зависанием столба тампонажного раствора на стенках скважины.

Под гидрозатвором понимают рабочий агент, изолирующий тампонажный раствор - камень от воздействия пластового флюида, размещенный в открытом стволе скважины в интервале залегания продуктивного пласта и в кольцевом пространстве над уровнем тампонажного раствора, предотвращающий поступление газа из пласта в ствол скважины и его миграцию вверх по зацементированному кольцевому пространству. Различают верхний и нижний гидрозатвор. Нижний - образующий в призабойной зоне продуктивного пласта непроницаемый для газа барьер, и верхний - создающий необходимое дополнительное давление (противодавление) на пласт через тампонажный раствор в период ожидания затвердевания цементного камня.

Перед установкой эксплуатационной колонны заполняют ствол скважины в интервале продуктивного пласта жидкостью нижнего гидрозатвора. Это предотвращает поступление тампонажного раствора в продуктивный пласт во время продавки и ОЗЦ и одновременно блокирует миграцию газа в ствол скважины, обеспечивая герметичность кольцевого пространства и повышая эффективность заканчивания скважины.

Герметичность кольцевого пространства обеспечивается за счет создания более прочного гелевого экрана путем использования в качестве жидкости нижнего гидрозатвора состава с высокой изолирующей способностью, гомогенностью по всему объему, высокими прочностными характеристиками, устойчивостью биополимерной основы к микробиологической деструкции. Использование указанного состава обеспечивает сохранение естественной проницаемости призабойной зоны продуктивного пласта после деблокирования.

В составе, используемом в качестве жидкости нижнего гидрозатвора, используют ТЭАТ-1 по ТУ 6-09-11-2119-93, полисахарид Supra Xan (паспорт качества), волокно в зависимости от геологических условий: базальтовое волокно по ТУ 62-021-00204990-2004, полипропиленовое волокно по ТУ 2272-006-13429727-2007, кордное волокно по ТУ 39-190-75.

Совместное использование Supra Xan, ТЭАТ-1 и волокна в заявленных интервалах приводит к образованию геля высокой структурной прочности, обладающего комплексом свойств, позволяющих повысить эффективность и технологичность временного блокирования продуктивного пласта, обеспечивая герметичность кольцевого пространства скважины и сохранение естественной проницаемости призабойной зоны продуктивного пласта.

Основная цепь Supra Xan построена из звеньев Д-глюкозы, соединенных 1,4β-гликозидными связями, а в ответвлениях кора - трисахарид, состоящий из β-D-маннозы, β-D-глюкуроновой кислоты и α-D-маннозы. Остатки глюкуроновой кислоты и кислые пировиноградные группы придают молекулам ксантана анионный характер. Молекулы Supra Xan в водных растворах склонны к самоассоциации и с повышением ионной силы раствора или концентрации полисахарида происходит загущение системы. Процесс гелеобразования осуществляется за счет разветвления в составе полимерных цепей, которые сшиваются друг с другом внутри системы и пронизывают весь объем геля единым пространственным каркасом. Он представляет собой трехмерную сетку, образованную из двойных спиралей ксантана, связанных межмолекулярными водородными связями.

Скорость набора структуры протекает не мгновенно, а в течение определенного времени. Объясняется это тем фактом, что в более концентрированных системах уменьшается расстояние между частицами, благодаря чему увеличивается число столкновений, происходит сцепление активными центрами внутри системы, облегчается образование структуры. При этом образуются смешанные гидроксоаквакомплексы, которые затем вступают в реакцию с гидрофильными группами полимера. Процесс времени гелеобразования зависит от концентрации выбранного биополимера и сшивающего агента, в заявленном диапазоне структурообразование протекает по всему объему, исключая синерезис-сокращение объема с выделением жидкой фазы в результате самопроизвольного уплотнения структурной сетки. Состав набирает максимальную прочность структуры в течение 4-6 часов, обеспечивая надежную изоляцию продуктивного пласта, способствующую формированию герметичной крепи кольцевого пространства скважины.

Ввод волокна усиливает клеточные стенки пространственного сетчатого каркаса, ячейки которого заполнены свободной водой, что придает упругость и высокие прочностные характеристики геля.

Прочность пространственной структуры состава характеризуется критическим напряжением сдвига. Для создания напряжения сдвига нужно проделать механическую работу по преодолению сил поверхностного натяжения. Поверхность геля сокращается до минимума, предельно уменьшая запас потенциальной энергии поверхностного слоя. Это сокращение вызывается молекулярными силами, действующими вдоль поверхности состава. Коэффициент поверхностного натяжения зависит от концентрации компонентов. Ввод волокна усиливает межмолекулярные взаимодействия, протекающие внутри структуры геля. Благодаря особой ориентации молекул в поверхностном слое и их полей межмолекулярные взаимодействия осуществляются преимущественно в направлении, тангенциальном к поверхности. В результате такого взаимодействия возникает анизотропия молекулярных сил в поверхностном слое. Анизодиаметрическая форма волокна повышает поверхностное натяжение геля за счет перераспределения межмолекулярных сил в матрице системы. Нагрузка распределяется равномерно по всему объему геля, происходит усиление полярных свойств системы, причем увеличение размера и концентрации волокна существенно увеличивает силы поверхностного натяжения, которые повышают прочностные характеристики состава. Определение прочности состава проводят по стандартным методикам вдавливания (метод Шора, Бринелля).

Волокно химически инертно, под воздействием давления надежно перекрывает трещины (поры) на поверхности продуктивного пласта в призабойной зоне скважины. В процессе затухающей фильтрации волокно образует плотную корку на поверхности породы, препятствуя глубокому проникновению состава в продуктивный пласт. Благодаря этому состав легко деблокируется при освоении скважины путем плавного увеличения депрессии при давлении значительно меньшем давления репрессии, тем самым обеспечивая сохранение естественной проницаемости призабойной зоны продуктивного пласта.

Таким образом, удается достичь качественного повышения герметичности кольцевого пространства путем создания непроницаемого гелевого экрана, обеспечивая надежную изоляцию продуктивного пласта за счет препятствия миграции газа в ствол скважины, повышая эффективность заканчивания скважины.

Содержание в используемом составе Supra Xan менее 0,90 мас. %, ТЭАТ-1 менее 1,05 мас. %, кордного или полипропиленового или базальтового волокна менее 0,30 мас. % нецелесообразно, так как не обеспечивает образование геля требуемой структурной прочности и необходимого закупоривающего эффекта.

Содержание в используемом составе Supra Xan более 1,00 мас. %, ТЭАТ-1 более 1,25 мас. %, кордного или полипропиленового или базальтового волокна более 0,60 мас. % нецелесообразно, так как приводит к ускоренной сшивке, снижающей технологичность состава. Кордное волокно используют для блокирования пород с проницаемостью более 1 мкм2, полипропиленовое волокно - для пород с проницаемостью от 0,5 до 1 мкм2, а базальтовое волокно используют при проницаемости пласта менее 0,5 мкм2.

Закачивание до и после жидкости нижнего гидрозатвора разделительной жидкости на основе ксантанового биополимера предотвращает образование зоны смешения с промывочной жидкостью и обеспечивает качественную доставку в заданный интервал благодаря одинаковой химической основе применяемых биополимерных агентов.

Спуск эксплуатационной колонны осуществляют до кровли продуктивного пласта, оставляя забой открытым, такая конструкция скважины исключает негативное воздействие тампонажного раствора на продуктивный пласт и необходимость проведения работ по вторичному вскрытию пласта, что является важным для сохранения естественной проницаемости призабойной зоны продуктивного пласта.

Перед цементированием скважину очищают от глинистой корки и шлама закачиванием промывочной жидкости в турбулентном режиме, в качестве которой используют буровой раствор. Это повышает степень сцепления цементного камня с породой и обеспечивает герметичность кольцевого пространства.

В качестве жидкости верхнего гидрозатвора используют состав, который не затвердевает со временем, создает постоянно действующее статическое давление и обеспечивает возможность передачи избыточного давления (противодавления) на забой скважины, обеспечивая герметичность кольцевого пространства и повышение эффективности заканчивания скважины.

Создание избыточного давления на тампонажный раствор предупреждает проникновение в него газа в период формирования структуры цементного камня. При наличии сквозных дефектных каналов в цементном камне верхний гидрозатвор обеспечивает противодавление на газовые пласты. При закачке жидкость верхнего гидрозатвора выполняет основные функции буферной жидкости, способствует качественному контакту цементного камня с горной породой, минимизирует размер зоны смешения.

Жидкость вернего гидрозатвора является седиментационно устойчивой, агрегативно стабильной в течение длительного времени; обладает широким диапазоном плотности, высокой растекаемостью и экологически безопасным ингредиентным составом; имеет низкие значения СНС; не вызывает коррозии металла обсадных труб и элементов технологического оборудования.

Унипол используют по ТУ 2458-016-95901562-2010, Полимербентонитовый глинопорошок марки В - ПБМВ - ТУ 39-0147001-105-93, Карбоксиметилцеллюлоза - КМЦ 85/600 - ТУ 2231-066-506649223-2005, Водный порошковый реагент гипан - ВПРГ - ТУ 2458-012-61350033-2011, Нитрилотриметилфосфоновая кислота - НТФ - ТУ 2439-347-05763441-2001, Калиевая соль муравьиной кислоты - КСООН - ТУ 2432-007-52257004-05, Портландцемент ПЦТ I-50 - ГОСТ 1581-96.

Максимальной эффективности комплексного действия полимеров достигают введением реагента Унипол. Данный компонент является производной полиакрилонитрила и выполняет роль регулятора реологических свойств, фильтрационных характеристик, снижает сегрегацию и повышает выносящую способность буферной жидкости. Унипол образует с глинистыми частицами прочные полимерглинистые структуры за счет хелатных связей, и полимерные мембраны, частично предотвращающие гидратацию пород при их прохождении. Снижение водоотдачи состава обусловлено сопряженной адсорбцией полимера на глинистых и клинкерных частицах. Продукты взаимодействия Унипола с компонентами системы имеют ориентированные свободные концы, в результате чего происходит заполнение свободного пространства комплексообразующими гидрофильными соединениями, удерживающими значительное количество воды.

Для создания вязкоупругой жидкости с псевдопластичными свойствами используют в составе верхнего гидрозатвора сочетание реагентов, помогающих друг другу более равномерно распределить прочность связей по всему объему раствора. Находящиеся в составе полимеры за счет своей гидратации перераспределяют ее между собой с одновременным выравниванием прочности водородных связей.

Акриловые соединения Унипола наиболее эффективны после ввода реагента КМЦ-85/600. Акриловые соединения растворяются в водной структуре производной целлюлозы и формируют в составе комплекс на основе акрилового полимера (Унипол + ВПРГ) и производной целлюлозы (КМЦ-85/600).

Компонентом, позволяющим разжижить жидкость верхнего гидрозатвора в условиях загущающего действия КСООН, является реагент НТФ. При диспергировании и набухании глинистого компонента суспензии молекулы подобных соединений (их углеводородная часть) являются конкурентами для мономеров воды в заполнении гидрофобных полостей полимеризованной воды. В случае наличия кинетических затруднений, для заполнения формирующихся полостей полимеризованной воды ее мономерами их замещает углеводородная часть молекул понизителя водоотдачи. В процессе регуляции в объеме жидкости верхнего гидрозатвора соотношения между двумя типами соединений будет изменять прочность водородных связей, влияя на вязкостные свойства.

Электролитом является соль КСООН. Она позволяет контролировать вязкость, увеличивать термостабильность и плотность, стабилизировать породу при помощи ионного обмена, предотвращать набухание глинистых пород и сланцев, снижать фильтрацию системы.

Содержание в используемом составе ПЦТ I-50 менее 5,0 мас. %, ПБМВ менее 3,0 мас. %, КМЦ 85/60 менее 0,4 мас. %, ВПРГ менее 0,4 мас. %, Унипол менее 0,6 мас. %, НТФ менее 0,3 мас. %, КСООН менее 4,0 мас. % нецелесообразно, так как приводит к снижению выносящей способности, седиментационному расслоению и невозможности варьирования плотности для различных горно-геологических условий, что существенно сужает область и качество применения жидкости верхнего гидрозатвора.

Содержание в используемом составе ПЦТ I-50 более 45,0 мас. %, ПБМВ более 4,0 мас. %, КМЦ 85/60 более 0,8 мас. %, ВПРГ более 0,6 мас. %, Унипол более 0,8 мас. %, НТФ более 0,4 мас. %, КСООН более 35,0 мас. % нецелесообразно, так как приводит к снижению растекаемости, твердению во времени, росту реологических параметров и вязкопластических свойств, что препятствует полной передачи избыточного давления с устья на продуктивный пласт, снижая функциональность состава.

Установка верхнего гидрозатвора над тампонажным раствором до устья скважины позволяет создать постоянно действующее статическое давление и передать дополнительное давление на тампонажный раствор в период его загустевания до момента начала схватывания, обеспечивая герметичность кольцевого пространства и тем самым повышая эффективность заканчивания скважины. Наличие верхнего гидрозатвора над тампонажным раствором обеспечивает противодавление на пласт как во время твердения цементного камня, так и во время эксплуатации скважины.

Тампонажный раствор в начальный период представляет собой суспензию твердых частиц, которая передает гидростатическое давление на пласт. С течением времени изменяется статическое напряжение сдвига (СНС), что характерно для тиксотропных жидкостей.

По мере структурирования твердеющее цементное тесто представляет собой двухфазный материал, состоящий из твердого каркаса с поровой жидкостью, и теряет свою способность передавать давление на пласт. Это характеризуется лавинообразным нарастанием СНС до момента загустевания и объясняется процессом гидратации.

СНС непостоянно по стволу, так как зависит от температуры и, кроме того, нарастает во времени (тем быстрее, чем выше температура). Поэтому для получения формулы расчета величины снижения забойного давления, обусловленного зависанием столба тампонажного раствора на стенках скважины, используют данные лабораторных экспериментов.

Для повышения точности расчетов кольцевое пространство скважины условно разделяют минимум на три интервала. Определяют среднее значение температуры в каждом интервале. При полученных средних значениях температуры определяют СНС тампонажного раствора, выполняя на трубном вискозиметре замеры давлений до момента начала загустевания, при которых происходит срыв его со стенки трубок. Трубный вискозиметр - прибор, позволяющий проводить замеры давления срыва тампонажного раствора без механического разрушения его структуры, что приближает эксперименты к скважинным условиям.

Взаимосвязь СНС и давления, при котором происходит срыв тампонажного раствора, выражается формулой, МПа:

где Pсрыв - давление, при котором происходит срыв тампонажного раствора со стенки трубки вискозиметра, МПа;

h - высота трубки вискозиметра, м;

Θ - величина СНС, МПа;

Dт - диаметр трубки вискозиметра, м.

С учетом веса столба тампонажного раствора СНС определяют по формуле, МПа

где ρт.р. - плотность тампонажного раствора, кг/м3.

Проводя замеры давлений, при которых происходит срыв для трубок с тампонажным раствором в разных температурных условиях при разных моментах времени, и вычисляя значение СНС, получают таблицу зависимости изменения СНС от времени и температуры (см. Таблица 1).

Полученный при проведении замеров двумерный массив данных выражают в виде аналитической функции (то есть аппроксимируют).

Аппроксимирующую функцию вида Θ=Θ(t, T) подбирают такой, чтобы расхождение между значениями функции и табличными значениями было минимальным.

Определение коэффициентов аппроксимирующей функции может быть произведено автоматически, с помощью программы Solver (русское название «Поиск решения»), встроенной в табличный процессор MS Excel или каким-либо другим способом.

С учетом температурного градиента величину снижения давления, обусловленную зависанием столба тампонажного раствора на стенках скважины, рассчитывают по формуле, МПа:

где ΔP(t) - величина снижения забойного давления, обусловленная зависанием столба тампонажного раствора на стенках скважины, МПа;

D, d - диаметры скважины и обсадной колонны соответственно, м;

α - температурный градиент, °C/м;

Tуст, Tзаб - устьевая и забойная температуры, °C;

Θ(t, T) - статическое напряжение сдвига тампонажного раствора, зависящее от времени t и температуры Т, величину которого получают посредством аппроксимации двумерного массива экспериментальных данных функцией вида Θ=f(t, Т), МПа;

Θвз - статическое напряжение сдвига жидкости верхнего гидрозатвора, принимают постоянной во времени величиной, МПа;

hвз - длина интервала скважины, перекрытая верхним гидрозатвором, м.

Забойное давление выражается разницей между статическим давлением столба жидкостей, находящихся в кольцевом пространстве скважины на момент окончания продавки, и величиной снижения забойного давления, обусловленной зависанием столба тампонажного раствора на стенках скважины:

Рз=Рстат-ΔP(t),

где Рз - забойное давление, МПа;

Pстат - статическое давление столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, МПа.

Для предотвращения всплытия газа и, как следствие, образования каналов создают противодавление. В связи со снижением забойного давления, обусловленного зависанием столба тампонажного раствора на стенках скважины и одновременно фильтрацией жидкости затворения в пласт, противодавление необходимо удерживать до конца ОЗЦ.

С момента равенства забойного давления пластовому на устье скважины начинают повышать устьевое давление до момента начала схватывания тампонажного раствора на забое скважины по формуле, МПа:

Pуст=Pпласт-Pстат+ΔP(t),

где Руст - устьевое давление, создаваемое в кольцевом пространстве, МПа;

Рпласт - пластовое давление, МПа;

Рстат - статическое давление столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, МПа.

Начиная с момента начала схватывания тампонажного раствора за башмаком эксплуатационной колонны, величина устьевого давления удерживается постоянной до конца ОЗЦ, так как ее повышение может привести к срыву цементного камня со стенок скважины и разгерметизации кольцевого пространства.

Совместное использование вышеуказанных составов, режимы закачивания промывочной жидкости и тампонажного раствора, создание противодавления на устье с момента равенства забойного давления пластовому, компенсирующего снижение забойного давления, обусловленное зависанием столба тампонажного раствора на стенках скважины, обеспечивают герметичность кольцевого пространства, сохранение естественной проницаемости призабойной зоны продуктивного пласта, что повышает эффективность заканчивания скважины.

Более подробно сущность способа описывается следующим примером:

| Диаметры долота, d, мм | 215,9 |

| Диаметр обсадной колонны, D, мм | 168 |

| Температура на устье, Туст, °C | 10 |

| Температура забойная, Тзаб, °C | 39 |

| Температурный градиент, α, °C/м | 0,024 |

| Пластовое давление, Рпласт, МПа | 12,95 |

| Высота столба гидрозатвора, hвз, м | 150 |

| Статическое напряжение сдвига гидрозатвора, Θвз, МПа | 4 |

| Плотность тампонажного раствора, ρ, кг/м3 | 1900 |

| Плотность верхнего гидрозатвора, ρвз, кг/м3 | 1320 |

| Высота столба тампонажного раствора, м | 660 |

| Высота трубки вискозиметра, h, м | 0,2 |

| Диаметр трубки вискозиметра, Dт, м | 0,028 |

Разделив ствол скважины на пять интервалов, определяют среднее значение температуры в каждом интервале ствола скважины. Среднее значение температуры в каждом интервале составляет 20°C, 30°C, 40°C, 50°C и 60°C. Готовят тампонажный раствор. Тампонажным раствором на основе портландцемента марки ПЦТ I G-CC-1 при водоцементном отношении 0,44 заполняют пять трубок трубного вискозиметра. Для определения статического напряжения сдвига Θ(t, T) тампонажного раствора замеряют его давление срыва со стенки трубки вискозиметра при разных значениях времени t и температуры Т. Например, через 30, 60, 80, 90 и 100 мин при температуре 20°C, 30°C, 40°C, 50°C, и 60°C. Результаты замеров давления срыва представлены в Таблице 1.

Определяют значение СНС при температуре 20°С через 30 мин:

Аналогично определяют СНС для всех значений давлений и температур, результаты представлены в Таблице 2.

Для нахождения наиболее оптимального аналитического выражения, аппроксимирующего полученные данные, составляют ряд функций.

Определение коэффициентов для них производят автоматически, с помощью программы Solver (русское название «Поиск решения»), встроенной в табличный процессор MS Excel.

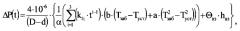

Наиболее точной функцией является функция вида:

Θ(t, T)=(a+b·T)·(k1+k2·t+k3·t2).

При этом значения эмпирических коэффициентов равны а=-1,78; b=0,089; k1=-270,65; k2=11,56; k3=-0,035.

Рассчитывают величину снижения забойного давления, обусловленную зависанием столба тампонажного раствора на стенках скважины по формуле, МПа:

Подставляют Θ(t, T), берут определенный интеграл и получают следующую функцию, МПа:

Подставляют найденные эмпирические коэффициенты и получают формулу, применимую к тампонажному раствору данного конкретного состава, для указанных диаметров скважины и обсадной колонны, а также температурных диапазонов, МПа:

ΔP(t)=-0,000247·t2+0,08227·t-1,87539;

ΔР(30)=-0,000247·302+0,08227·30-1,87539=0,37 МПа.

Определяют забойное давление как разницу между статическим давлением столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, и величиной снижения забойного давления, обусловленной зависанием столба тампонажного раствора на стенках скважины, МПа:

Рз=Рстат-ΔP(t).

При расчете статического давления столба жидкостей, находящихся в кольцевом пространстве на момент окончания продавки, пренебрегают статическим давлением состава, используемого в качестве нижнего гидрозатвора ввиду его небольшой высоты.

Таким образом: Рстат=1900·9,81·660+1320·9,81·150=14,24 МПа;

Рз=14,24-0,37=13,87 МПа.

Устьевое давление определяют с момента равенства забойного давления пластовому по формуле:

Руст=Рпласт-Рстат+ΔP(t),

Руст=12,95-14,24+1,30=0,01 МПа.

Результаты расчетов представлены в Таблице 3.

Бурят скважину глубиной 810 м.

Готовят 0,2 м3 разделительной жидкости при соотношении, мас. %:

| Supra Xan | 0,4 |

| Вода | 99,6 |

Для приготовления 0,2 м3 разделительной жидкости в емкость заливают 199,3 л (99,6 мас. %) воды и вводят реагент Supra Xan в количестве 0,8 кг (0,4 мас. %) и перемешивают в течение 20-30 мин до получения однородного раствора.

Готовят 0,2 м3 нижнего гидрозатвора, в качестве которого используют состав при следующем соотношении ингредиентов, мас. %6

| Supra Xan | 0,90 |

| ТЭАТ-1 | 1,05 |

| Базальтовое волокно | 0,60 |

| Вода | 97,45 |

Базальтовое волокно выбрано в связи с проницаемостью продуктивного пласта равной 0,3 мкм2.

В первую емкость заливают 136,43 л (68,21 мас. %) воды, вводят 1,80 кг (0,90 мас. %) реагента Supra Xan и перемешивают в течение 20-30 мин до получения однородного раствора.

Во второй емкости 2,10 кг (1,05 мас. %) ТЭАТ-1 растворяют в оставшихся 58,47 л (29,24 мас. %) воды, подогретой до 40-50°C, затем добавляется 1,20 кг (0,60 мас. %) базальтового волокна.

В полимерный раствор из первой емкости вводят раствор из второй емкости, перемешивают в течение 15-20 мин до получения однородной системы, после чего состав готов к закачке.

Готовят 1,90 м3 верхнего гидрозатвора, в качестве которого используют состав при следующем соотношении ингредиентов, мас. %:

| Портландцемент марки ПЦТ I-50 | 33,00 |

| Полимербентонитовый | |

| глинопорошок марки В | 4,00 |

| КМЦ 85/600 | 0,75 |

| ВПРГ | 0,53 |

| Унипол | 0,75 |

| НТФ | 0,40 |

| Калиевая соль муравьиной кислоты | 12,00 |

| Вода | остальное |

Приготавливают глинистый раствор плотностью 1035 кг/м3 добавкой в 1647,36 кг воды 65,51 кг (4,00 мас. %) глинопорошка типа ПБМВ и выдерживают суспензию в течение 1 суток для набухания глины при постоянном перемешивании. По истечении указанного времени в полученный глинистый раствор при перемешивании вводят 12,77 кг (0,75 мас. %) КМЦ-85/600, затем продолжают перебивку до получения однородной суспензии. Последовательно добавляют 9,03 кг (0,53 мас. %) м3 ВПРГ и 12,77 кг (0,75 мас. %) Унипола, перемешивают до полного растворения реагентов, после чего оставляют раствор не менее чем на 4 часа для набухания полимеров, периодически перемешивают (по 15-20 мин каждый час). В полученный раствор добавляют 6,80 кг (0,40 мас. %) НТФ, затем 204,40 кг (12,00 мас. %) калиевой соли муравьиной кислоты и перемешивают до полного растворения. Последним в состав раствора вводят 562,13 кг (33,00 мас. %) портландцемента,