Компрессорное устройство и способ его регулирования

Иллюстрации

Показать всеИзобретение относится к области компрессоростроения и может быть использовано в компрессорах с жидкостным охлаждением. Компрессорное устройство содержит компрессорный элемент 2 с камерой сжатия, с одним входом 8 охлаждающего агента и выходом 4 газа. Разделительная емкость 5 для отделения газа от охлаждающего агента соединена с выходом 4 газа. Контур охлаждения с охлаждающим устройством 10 проходит между разделительной емкостью 5 и входом 8 охлаждающего агента и оснащен блоком управления для регулирования температуры потока охлаждающего агента, подаваемого в компрессорный элемент 2. Блок управления содержит первый и второй вспомогательный регуляторы 25, 26 с различными регулируемыми параметрами. Блоки управления содержат переключающие средства 37,38, служащие для приведения одного из двух вспомогательных регуляторов 25,26 в активированное состояние, а другого из двух вспомогательных регуляторов 25,26 - в деактивированное состояние. Гибкость регулирования, возможность работы с оптимальными энергозатратами, повышается надежность. 2 н. и 25 з.п. ф-лы, 8ил.

Реферат

Объектом настоящего изобретения является компрессорное устройство и способ регулирования компрессорного устройства.

В частности, настоящее изобретение относится к компрессорному устройству с жидкостным охлаждением, в котором производится впрыск охлаждающего агента в камеру сжатия.

Компрессорные устройства используются для сжатия газа или газовой смеси, такой как воздух. Сжатый воздух может использоваться в потребительской сети, расположенной по потоку после компрессорного устройства, например, для привода пневматических инструментов, в качестве рабочего тела для пневматических транспортных устройств, и т.п.

Во многих случаях бывает нежелательно, чтобы охлаждающий агент все еще присутствовал в сжатом газе, когда данный газ подается в сеть потребителя. Таким образом, обычно устанавливают сепаратор газа/охлаждающего агента для удаления охлаждающего агента из сжатого газа. Данный сепаратор, как правило, представляет собой емкость, в которой отделение сжатого газа от охлаждающего агента производится за счет центробежной силы.

Отделенный от сжатого газа охлаждающий агент, как правило, снова используют для впрыска в компрессорное устройство, предпочтительно, после охлаждения. При применении винтового компрессора, например, охлаждающий агент используется для смазки и уплотнения роторов компрессорного элемента.

Охлаждение компрессорного элемента, как правило, осуществляется с помощью контура охлаждения, который обычно содержит жидкостный трубопровод, проходящий между разделительной емкостью и компрессорным элементом и снабженный охлаждающим устройством. Кроме того, такой контур охлаждения часто содержит байпас, параллельный охлаждающему устройству и блоку управления, например, клапан, с помощью которого можно изменять соотношение величин расходов охлаждающего агента через охлаждающее устройство и через байпас. Таким образом, можно изменять действительную степень охлаждения охлаждающего агента и, следовательно, обеспечивать требуемое значение температуры охлаждающего агента.

В качестве варианта, управление охлаждением компрессорного элемента можно осуществлять, воздействуя на вторичный контур охлаждения, например, повышая или понижая скорость вращения вентилятора (средой во вторичном контуре охлаждения в этом случае является воздух), или путем регулирования расхода или температуры среды в данном вторичном контуре охлаждения.

Расход охлаждающего агента в контуре охлаждения обычно определяется давлением в трубопроводе охлаждающего агента в месте его соединения с точкой/точками впрыска данного охлаждающего агента в компрессорный элемент, которые, как правило, располагаются на входе в компрессорный элемент или непосредственно за ним. Однако возможно также создание насоса, производящего закачку охлаждающего агента (например, масла, но не только), который наряду с геометрией отверстия/отверстий впрыска охлаждающего агента в компрессорном элементе определяет расход охлаждающего агента.

В случае, когда компрессорный элемент используется для сжатия воздуха как газа, подлежащего сжатию, этот газ обычно содержит водяной пар. В зависимости от температуры и давления в определенном месте внутри компрессорного устройства данный водяной пар может конденсироваться и превращаться в жидкую воду.

Важное предварительное условие для оптимального использования компрессорного устройства заключается в том, что температура в емкости всегда должна быть выше точки росы находящегося в ней газа; это необходимо для того, чтобы образующийся здесь конденсат не перемешивался с охлаждающимся агентом, так как это отрицательно влияет на охлаждающую способность охлаждающего агента, может привести к повреждению компонентов компрессорного устройства и вредит смазочным свойствам охлаждающего агента.

Данное предварительное условие реализуется на практике путем настройки байпаса, параллельного охлаждающему устройству, и/или регулирования расхода охлаждающего агента, подаваемого в компрессорный элемент, действуя, таким образом, на первичный контур охлаждения. Реализация вышеупомянутого предварительного условия путем воздействия на вторичный контур охлаждения на практике встречается реже, в связи с высокими затратами (регулирование оборотов вентилятора, расхода охлаждающего агента вторичного контура) и отрицательным влиянием на надежность компрессорной установки в целом (термочувствительные компоненты, большое количество циклов переключения) и охлаждающего устройства в частности (снижение расхода во вторичном контуре охлаждения может приводить к чрезмерному повышению температуры в данном контуре, что, в свою очередь, может приводить к повреждению или выходу из строя охлаждающего устройства).

Таким образом, на практике в емкости с газом и охлаждающим агентом часто устанавливают постоянную температуру, которая, возможно, с определенным запасом, выше максимально возможной температуры конденсации, которая, в свою очередь, зависит от максимально допустимой температуры газа, подлежащего сжатию, его влажности и от максимально допустимого рабочего давления в емкости с газом/охлаждающим агентом.

Однако такая максимально возможная температура конденсации имеет место только в случае, если значения трех вышеуказанных параметров являются максимальными одновременно, что во время работы средней установки происходит лишь время от времени. Это означает, что на протяжении большей части периода работы компрессорной установки температура в емкости с газом и охлаждающим агентом устанавливается слишком высокой с целью предотвратить конденсацию во время работы.

Следовательно, режим работы можно оптимизировать, поддерживая более низкую температуру сжатого газа, выходящего из компрессорного элемента, и, практически, такую же температуру в емкости разделения газа и охлаждающего агента. Действительно, если в качестве охлаждающего агента используется, например, масло, то в результате термической деструкции оно теряет свою смазывающую способность, и те же самые повышенные температуры приводят к общему сокращению срока службы данного масла, так что его приходится менять чаще, чтобы не работать со слишком сильно деструктурированным маслом, нанося вред компрессорному устройству.

Кроме того, для каждой компрессорной установки имеется известная температура впрыска охлаждающего элемента в компрессорный элемент, обеспечивающая оптимальную эффективность компрессорной установки.

Температуры как выше, так и ниже данной известной температуры впрыска приводят к повышенному потреблению энергии компрессорной установкой.

Данная известная температура впрыска (после повышения в результате нагревания в компрессорном элементе, которое зависит от расхода охлаждающего агента и мощности компрессорного элемента, которая, в свою очередь, зависит от подаваемого расхода сжатого газа, давления сжатого газа и эффективности процесса сжатия) соответствует определенной температуре в разделительной емкости с газом/охлаждающим агентом, которая, в целом, немного ниже температуры, которую необходимо устанавливать, принимая в расчет максимально возможную температуру конденсации.

Таким образом, температура выходящего газа должна быть выше температуры конденсации, но, предпочтительно, не слишком высокой, принимая во внимание стоящую перед нами задачу, а именно, увеличение срока службы охлаждающего агента и снижение расхода энергии.

Существует ряд уже известных методов регулирования температуры газа, подаваемого компрессорным элементом. С одной стороны, существуют электронные системы регулирования, которые измеряют параметры, и на базе полученных результатов пытаются регулировать температуру и/или расход охлаждающего агента, поступающего в компрессорный элемент, или температуру и/или расход среды во вторичном контуре охлаждающего устройства, с помощью регулируемых клапанов или регулятора частоты вращения насоса или вентилятора. Такие системы описаны, например, в документах WO 94/21921, BE 1.016.814 и ЕР 1.156.213.

Такие системы могут быть сравнительно дорогостоящими, поскольку они включают в себя множество клапанов, электронных регуляторов и измерительных датчиков. Кроме того, такие известные системы содержат также термочувствительные электронные компоненты. В целом, эти известные системы также требуют большого числа циклов переключения, в результате чего возрастает их сложность и, следовательно, стоимость, и снижается надежность.

На рынке присутствуют также системы охлаждения, оснащенные термоэлементом, который регулирует соотношение расходов охлаждающего агента через охлаждающее устройство и через байпас. Такие системы охлаждения, действительно, являются дешевыми и надежными, но обладают тем недостатком, что температура, при которой они осуществляют регулирование, является фиксированной.

В системах охлаждения с термоэлементом традиционно устанавливается номинальное значение лишь одного из двух параметров, как будет более подробно указано ниже.

С другой стороны, максимальная температура конденсации (то есть максимальная температура, при которой конденсация в емкости все еще может происходить) определяется по конструктивным параметрам компрессорного устройства путем расчета для "наиболее неблагоприятного" варианта. Эта максимальная температура конденсации достигается при приложении максимального расчетного рабочего давления при максимальной расчетной температуре и влажности газа на входе.

Тогда терморегулятор работает с температурой на выходе компрессорного элемента как с регулируемым параметром, или с практически одинаковыми температурами охлаждающего агента в разделительной емкости или на входе в охлаждающее устройство, увеличивая расход охлаждающего агента через охлаждающее устройство, если данная температура выше максимальной температуры конденсации, или, в противном случае, увеличивая расход охлаждающего агента через байпас, пока не будет достигнута требуемая температура.

Когда температура охлаждающего агента станет приблизительно равна номинальному значению, т.е. расчетной максимальной температуре конденсации, достигается равновесие регулирования, и охлаждающий агент будет проходить частично через байпас и частично через охлаждающее устройство, или полностью через охлаждающее устройство, или полностью через байпас.

Само собой разумеется, что при определении максимальной температуры конденсации наряду с другими параметрами следует учитывать коэффициент безопасности с целью компенсации любых возможных задержек системы регулирования.

Преимущество данного способа заключается в том, что конденсация принципиально предотвращается всегда, но недостатком является широкий диапазон режимов работы, т.е. при данном недостатке, если влажность и/или температура газа на входе ниже максимально допустимой влажности и/или температуры, и/или если давление ниже максимально допустимого рабочего давления, на выходе компрессорного элемента устанавливается слишком высокая температура.

С другой стороны, максимальная температура конденсации, определенная указанным выше способом, может быть возвращена обратно к номинальной температуре охлаждающего агента на входе компрессорного элемента, поскольку тепло, которое компрессорный элемент передает охлаждающему агенту при максимальном рабочем давлении и скорости (для компрессора с регулируемой скоростью вращения), является известным.

До тех пор, как температура охлаждающего агента на входе выше данной номинальной температуры, компрессорное устройство также принципиально защищено от конденсации.

Это открывает возможность регулирования соотношения расходов охлаждающего агента через байпас и через охлаждающее устройство на основе смешанной температуры данных двух потоков, которая практически равна температуре на входе в компрессорный элемент.

Это делается таким образом, что терморегулятор принимает смешанную температуру охлаждающего агента от охлаждающего устройства и из байпаса в качестве номинальной температуры и, если данная температура выше номинальной температуры, увеличивает расход охлаждающего агента через охлаждающее устройство, или, в противном случае, увеличивает расход охлаждающего агента через байпас, пока снова не будет достигнута требуемая температура.

Когда температура охлаждающего агента станет приблизительно равна номинальному значению, т.е. когда достигается равновесие регулирования, охлаждающий агент будет проходить частично через байпас и частично через охлаждающее устройство, или полностью через охлаждающее устройство, или полностью через байпас.

Само собой разумеется, что при определении номинальной температуры в качестве температуры охлаждающего агента на входе, также следует учитывать коэффициент безопасности.

Поскольку компрессорное устройство часто работает на частоте вращения (для компрессора с регулируемой частотой вращения) и при давлении ниже максимально допустимых, окончательная температура компрессорного элемента будет ниже, чем при максимальном давлении и частоте вращения, так что в компрессорном элементе получают пониженную среднюю температуру, что обеспечивает вышеупомянутые преимущества.

Однако недостатком здесь является то, что определенное предотвращение конденсации не достигается. Действительно, могут иметь место условия работы, при которых конденсация возможна.

Задача настоящего изобретения заключается в устранении одного или нескольких вышеупомянутых и/или других недостатков путем создания компрессорного устройства, которое содержит компрессорный элемент с впрыском жидкости, оснащенный камерой сжатия, по меньшей мере, с одним входом для охлаждающего агента, а также выходом для газа, разделительную емкость газа/охлаждающего агента, соединенную с выходом для газа, и контур охлаждения с охлаждающим устройством, расположенным между разделительной емкостью и входом охлаждающего агента, и которое оснащено блоком управления, служащим для регулирования температуры потока охлаждающего агента, поступающего в компрессорный элемент, причем вышеуказанный блок управления содержит первый и второй вспомогательные регуляторы, имеющие различные регулируемые параметры, причем вышеуказанные средства регулирования содержат переключающие средства, служащие для приведения одного из двух вспомогательных регуляторов в активированное состояние, а другого из двух вспомогательных регуляторов - в деактивированное состояние.

Преимущества такого компрессорного устройства заключаются в большей гибкости регулирования и возможности работы с оптимальными энергозатратами.

Еще одним преимуществом такого компрессорного устройства является то, что охлаждающая жидкость сохраняет свою смазывающую способность в течение более длительного периода времени, поскольку она в меньше степени подвержена воздействию высоких температур.

Еще одним преимуществом данного компрессорного устройства является то, что оно может сочетаться с предотвращением возникновения конденсата в охлаждающем агенте.

Компрессорное устройство, предпочтительно, включает в себя контур охлаждения, соединенный с входом охлаждающего агента и содержащий охлаждающее устройство.

Вышеупомянутый первый вспомогательный регулятор, предпочтительно, выполнен в виде регулятора температуры охлаждающего агента на входе охлаждающего устройства или температуры, практически равной данной температуре.

Вышеупомянутый второй вспомогательный регулятор, предпочтительно, выполнен в виде регулятора температуры охлаждающего агента на входе охлаждающего агента в компрессорном элементе или температуры, практически равной данной температуре.

Такая система обеспечивает возможность непосредственного и простого регулирования.

Согласно практическому варианту осуществления изобретения, первый и второй вспомогательный регуляторы содержат термостатические отсечные клапаны, предпочтительно, установленные в общем корпусе.

Вышеупомянутый корпус термостатических отсечных клапанов предпочтительно содержит входной канал и выходной канал, соединенные вместе тремя соединительными каналами, первый и второй из которых могут быть закрыты, в результате чего первый термостатический отсечной клапан с первым чувствительным элементом, термически соединенным с первым каналом, может реверсивно отключать первый соединительный канал при превышении номинального значения температуры во входном канале, а второй термостатический отсечной клапан со вторым чувствительным элементом, термически соединенный с выходным каналом, может реверсивно отключать второй соединительный канал при превышении номинального значения температуры в выходном канале, и в результате чего связь, образуемая третьим соединительным каналом, проходит через охлаждающее устройство.

Геометрия входного и выходного каналов такова, что охлаждающий агент всегда полностью или частично протекает по чувствительным элементам двух термостатических отсечных клапанов, независимо от положения данных термостатических отсечных клапанов.

Это обеспечивает преимущество, заключающееся в том, что конструкция компрессорного устройства может быть дешевой, простой, малогабаритной, прочной и надежной.

В еще одном предпочтительном варианте исполнения чувствительный элемент каждого отсечного клапана зафиксирован в камере с отверстием, причем размеры камер обоих отсечных клапанов одинаковы, а переключающие средства содержат деактивирующую тарелку, длина которой соответствует положению плунжера, причем соединительный канал закрыт и снабжен углублением, обеспечивающим свободное расширение чувствительного элемента в соответствии с температурой, а также содержат активирующую тарелку, длина которой такова, что она образует фиксированный концевой упор для другого чувствительного элемента, причем данный чувствительный элемент может частично или полностью закрывать соединительный канал в зависимости от температуры.

Это обеспечивает преимущество, которое заключается в том, что вследствие такой простой смены тарелок, которые могут быть промаркированы буквами, символами или цветом, первый или второй вспомогательные регуляторы можно быстро и просто активировать, даже не используя для этого специально обученный персонал, без необходимости модификации для этого самого компрессорного устройства, и даже без необходимости временного прекращения эксплуатации компрессорной установки.

Для того чтобы определить, какой из двух вспомогательных регуляторов необходимо активировать, можно использовать таблицу или диаграмму решений, которая указывает оптимальный выбор в зависимости от температуры газа на входе и рабочего давления в данный момент, или учитывая ожидаемую максимальную температуру газа на входе и рабочее давление до следующего переключения. Таблицу или диаграмму решений можно также дополнить значениями влажности газа на входе в качестве третьего параметра для принятия решений. Таким образом, данная таблица или диаграмма решений (возможно, дополненная влажностью газа на входе) указывает, когда следует включать терморегулятор, который поддерживает температуру в разделительной емкости для отделения газа от жидкости выше точки конденсации, или когда можно включать терморегулятор, контролирующий температуру газа на входе и рабочее давление.

Это обеспечивает преимущество, заключающееся в том, что при минимальном количестве простых ручных переключателей защита компрессора от возникновения конденсации в разделительной емкости с газом и охлаждающим агентом может производиться только тогда, когда это действительно необходимо, а в остальных случаях компрессорная установка может работать без уменьшения срока службы охлаждающего агента или увеличения потребления энергии.

Предметом настоящего изобретения является также способ регулирования компрессорного устройства, содержащего компрессорный элемент с впрыском жидкости, оснащенный камерой сжатия с одним или несколькими входами для охлаждающего агента для обеспечения охлаждающей способности компрессорному элементу, разделительную емкость для отделения газа от охлаждающего агента, соединенную с выходом из компрессорного элемента, и трубу с охлаждающим устройством для подачи охлаждающего агента из емкости на вход охлаждающего агента; данный способ регулирования предусматривает этап отбора, на котором один из двух (или более) вспомогательных регуляторов, которые исключают друг друга и работают на фиксированных, но разных параметрах регулирования, включается, в зависимости от ожидаемых или фактических условий работы, с целью регулирования температуры охлаждающего агента на входе охлаждающего агента компрессорного элемента.

Это обеспечивает преимущество, заключающееся в том, что компрессорное устройство может быть подготовлено к ожидаемым условиям работы.

В целях более наглядной иллюстрации настоящего изобретения, ниже приводится описание нескольких предпочтительных вариантов исполнения компрессорного устройства согласно настоящему изобретению, а также способа регулирования компрессорного устройства на примере, не носящем ограничительный характер, со ссылкой на чертежи.

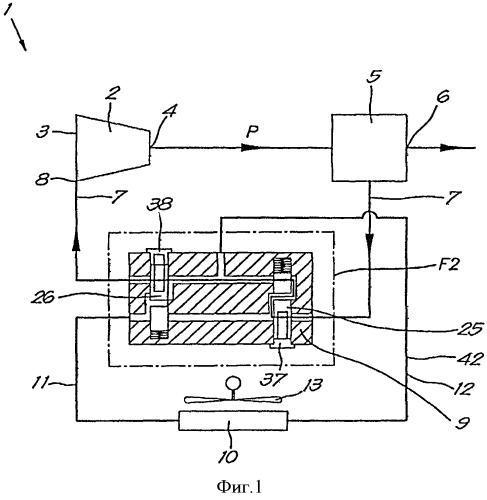

На фиг. 1 показана принципиальная схема компрессорного устройства согласно настоящему изобретению;

на фиг. 2 - схема показанного на фиг. 1 блока F2 в увеличенном масштабе;

на фиг. 3-5 - изображение блока F2, аналогичное приведенному на фиг. 2, но при другой ситуации, которая может возникнуть в процессе использования компрессорного устройства; и

на фиг. 6 - изображение, аналогичное представленному на фиг. 2, варианта исполнения компрессорного устройства согласно настоящему изобретению;

на фиг. 7 и 8 - примеры диаграмм принятия решений, используемых вместе с данным компрессорным устройством.

Компрессорное устройство 1, показанное на фиг. 1, содержит компрессорный элемент 2 с входом 3 для газа и выходом 4 для газа, соединенным с разделительной емкостью 5 для отделения газа от охлаждающего агента, и с ответвлением 6 для отбора сжатого газа в сеть потребителя.

Далее, компрессорное устройство содержит жидкостную трубку 7, проходящую между вышеупомянутой разделительной емкостью 5 и одним или несколькими входами 8 охлаждающего агента в компрессорный элемент 2, выполненными в виде масляного инжектора.

В данном примере в средней части жидкостной трубки 7 установлен терморегуляторный блок 9, соединенный двумя трубками с охлаждающим устройством 10, т.е. трубкой 11 подачи охлаждающего агента и трубкой 12 возврата охлаждающего агента. Система, образуемая трубкой 11 подачи, трубкой 12 возврата, частью устройства 10, через которую проходит охлаждающий агент, и терморегуляторным блоком 9, называется первичным контуром охлаждения. В рассматриваемом примере охлаждающее устройство 10 оборудовано вентилятором 13, который обеспечивает охлаждение. Вентилятор, охлаждающий воздух, подаваемый к охлаждающему устройству, и часть охлаждающего устройства, через которую проходит охлаждающий воздух, образуют вторичный контур охлаждения.

Жидкостная трубка 7, охлаждающее устройство 10, а также трубка 11 подачи и трубка 12 возврата охлаждающего агента заполнены охлаждающим агентом, а емкость 5 частично заполнена охлаждающим агентом. Данный охлаждающий агент может также выполнять функцию смазки для компрессорного элемента 2.

Терморегуляторный блок 9, как более подробно показано на фиг. 2, содержит корпус 14 с входным каналом 15 и выходным каналом 16, каждый из которых соединен с жидкостной трубкой 7. Далее, терморегуляторный блок 9 содержит выход 17 охлаждающего агента, соединенный с трубкой 11 подачи охлаждающего агента, и вход 18 охлаждающего агента, соединенный с трубкой 12 возврата.

Корпус 14 выполнен таким образом, что он содержит, по меньшей мере, две камеры 19 и 20, а также участки 21, 22, 23 и 24 канала. Камера 19 и части 21, 22 образуют часть первого терморегулирующего отсечного клапана 25. Камера 20 и части 23, 24 образуют часть второго терморегулирующего отсечного клапана 26. Терморегулирующие отсечные клапаны 25 и 26, предпочтительно, имеют общий корпус 14.

Терморегулирующие отсечные клапаны 25 и 26 также содержат плунжеры 27, 28 соответственно, с каналами 29, 30 соответственно, причем эти плунжеры 27, 28 могут перемещаться в осевом направлении внутри вышеуказанных камер 19, 20 соответственно, и имеют два крайних положения, а также пружины 31, 32 соответственно, которые упираются в плунжеры 27, 28 и чувствительные элементы 33, 34 соответственно, установленные в полостях 35, 36 плунжеров 27, 28 соответственно. Чувствительные элементы 33 и 34 выполнены из парафина или какого-либо другого материала, значительно расширяющегося при повышении температуры.

Обе камеры 19 и 20 закрыты тарелками 37, 38 соответственно. Одна из тарелок является активирующей тарелкой 37 и имеет длину L; она образует концевой упор 39 для первого чувствительного элемента 33. Другая тарелка является деактивирующей тарелкой 38, имеет длину L′, которая больше, чем L, и выбрана таким образом, что плунжер 28 остается в своем крайнем положении с пружиной 32 в сжатом состоянии независимо от того, какова температура в данный момент, и, таким образом, независимо от положения чувствительного элемента в плунжере 28. Для обеспечения свободного расширения чувствительного элемента без оказания влияния на положение плунжера данная деактивирующая тарелка 38 снабжена полостью 40 расширения.

Принцип работы компрессорного устройства 1 является простым и протекает следующим образом.

Во время работы компрессорного элемента 2 газ или газовая смесь, например воздух, всасывается через вход 3 и нагнетается под более высоким давлением через выход 4. В сжатом газе присутствует значительное количество охлаждающего агента, например, масла, поскольку производится впрыск охлаждающего агента через вход 8 в компрессорный элемент 2 для его охлаждения и смазки.

Смесь газа с охлаждающим агентом под давлением поступает в разделительную емкость 5, где происходит их разделение.

Сжатый газ может отбираться потребителем из этой разделительной емкости 5 через ответвление 6 для отбора сжатого газа. Отделенный охлаждающий агент скапливается на дне емкости 5 и под действием перепада давлений в емкости 5 и на входе 8 через жидкостную трубку 7 и терморегуляторный блок 9 поступает на вход охлаждающего агента 8, где производится его впрыск в компрессорный элемент 2.

При этом охлаждающий агент идет по пути наименьшего сопротивления, который изменяется в зависимости от условий работы, либо только по соединительному каналу 41 через терморегуляторный блок 9, или непосредственно на вход 8 охлаждающего агента, или только через охлаждающее устройство 10, или, таким образом, в обход, или частично по обоим путям.

В результате получается замкнутый контур охлаждения, направление потока охлаждающего агента в котором показано стрелками на фиг. 1.

При расчете ожидаемой температуры конденсации, при котором, в частности, важны температура и влажность сжимаемого газа, и рабочее давление, выбирают регулируемый параметр, по которому будет производиться контроль температуры охлаждающего агента, и, следовательно, способ регулирования температуры охлаждающего агента. Это решение обычно принимают путем считывания, какой регулируемый параметр следует выбрать, по заранее приготовленной таблице или диаграмме решений.

Примеры таких диаграмм приведены на фиг. 7 и 8.

На данных диаграммах температура входящего воздуха, изменяющаяся от нижнего до верхнего расчетного предела компрессорного устройства, отложена по оси абсцисс X. На фиг. 7 по оси ординат Y отложена относительная влажность входящего воздуха, изменяющаяся от 0% до 100%, а на фиг. 8 по оси ординат Y отложено рабочее давление компрессорного устройства, изменяющееся от нижнего до верхнего расчетного значения.

Кривые 52, 53, 54, 55, 56 образуют границы между областями 57 и 58, где область 57 обозначает, что регулируемым параметром, который будет активирован, является температура охлаждающего агента на входе 8, а область 58 означает, что регулируемым активируемым параметром является температура охлаждающего агента, поступающего в охлаждающее устройство 10.

Кривые 52, 53, 54 и 55 являются разделительными линиями, которые отделяют различные рабочие давления компрессорного устройства, и уменьшение рабочего давления происходит в порядке 52, 53, 54, 55.

Данный выбор можно производить периодически, например дважды в год, чтобы отделять летнюю установку от зимней, или очень часто, например несколько раз в минуту; при этом, в зависимости от конкретного исполнения, следует сравнивать трудность смены выбора с преимуществами, получаемыми в результате смены выбора.

При выборе в качестве регулируемого параметра температуры на входе охлаждающего устройства, например, для подготовки к летнему периоду, при котором следует учитывать высокие температуры и влажность газа на входе, и следовательно, можно ожидать высокую температуру конденсации, и/или для подготовки к периоду, при котором будет установлено высокое рабочее давление, данный выбор осуществляется закрытием камеры 19 первого терморегулирующего отсечного клапана 25 активирующей тарелкой 37, то есть активацией первого терморегулирующего отсечного клапана 25. Деактивирующая тарелка 38 используется для закрытия камеры 20 второго терморегулирующего отсечного клапана 26 и деактивации, тем самым, данного второго терморегулирующего отсечного клапана 26.

Критическая температура терморегулятора активированного терморегулирующего отсечного клапана 25, т.е. температура, при которой парафиновый элемент достиг своей максимальной степени расширения, определяется по вышеупомянутой высокой температуре конденсации, которая, в свою очередь, является функцией максимально допустимой температуры и влажности газа на входе и максимально возможной рабочей температуры, и составляет, например, 95°С. Однако если компрессор используется в устройстве, в котором максимально допустимая температура компрессора и/или влажность газа на входе никогда не будут достигнуты, и/или там, где рабочая температура всегда будет ниже максимально допустимой рабочей температуры, максимально возможную температуру конденсации для данного конкретного случая можно вычислить, и критическая температура первого терморегулирующего отсечного клапана 25 настраивается на нее. Если в определенные периоды времени компрессор будет работать в рамках весьма сильно расходящихся максимальных температур и влажностей газа на входе и/или рабочих давлений, и всякий раз, когда один из этих параметров будет ниже максимально допустимых значений для компрессора, эту настройку также можно периодически производить. Таким образом, можно иметь ряд терморегулирующих отсечных клапанов 25 с различными критическими температурами (например, 80°С, 85°С, 90°С, 95°С), и периодически устанавливать терморегулирующий отсечной клапан 25 с требуемым правильным значением критической температуры.

При входе деактивирующей тарелки 38 в камеру 20 она смещает плунжер 28 в его закрытое крайнее положение, при котором канал 30 не соединяет участки 23 и 24 канала. Пружина 32 при этом сжата. При расширении терморегуляторного чувствительного элемента под действием высокой температуры, данный второй чувствительный элемент 34 свободно расширяется в полости расширения 40, не изменяя при этом положение плунжера 28.

При использовании компрессорного устройства 1 будет происходить нагрев охлаждающего агента (например, масла). Пока не будет достигнута критическая температура первого терморегулирующего отсечного клапана 25, например, 95°С, первый чувствительный элемент 33 не расширяется или расширяется незначительно, в результате чего плунжер 27 находится в своем открытом крайнем положении, при котором канал 29 соединяет участки 21 и 22 канала, совместно образуя соединительный канал 41.

Поскольку на охлаждающий агент воздействует гидравлическое сопротивление как в охлаждающем устройстве 10, так и в соединительном канале 41, данный охлаждающий агент будет протекать частично через охлаждающее устройство 10, и частично по соединительному каналу 41, из входного канала 15 в выходной канал 16, и отсюда на вход 8 охлаждающего агента по жидкостной трубке 7, (при этом для ясности следует указать, что охлаждающий агент может протекать по выходному каналу 16 вокруг плунжера 26. Следует отметить, что в хорошо спроектированной системе гидравлическое сопротивление в трубках 11 и 12 возврата охлаждающего агента и в охлаждающем устройстве 10 выше, чем в соединительном канале 41, так что протекание охлаждающего агента происходит в основном по соединительному каналу 41. Этот путь показан стрелкой А на фиг. 2.

Когда температура становится выше критической, первый чувствительный элемент 33 расширяется настолько, что смещает плунжер 27 в закрытое крайнее положение, при котором он упирается в концевой упор 39 и перекрывает сообщение между участками 21 и 22 канала. Таким образом, канал 41 закрывается.

В результате этого охлаждающий агент теперь будет проходить полностью по трубке 11 подачи охлаждающего агента, охлаждающему устройству 10 и трубке 12 возврата охлаждающего агента, из входного канала 15 в выходной канал 16, и отсюда на вход 8 охлаждающего агента по жидкостной трубке 7, как показано стрелкой В на фиг.3. Охлаждающий агент во входном канале 15 может перетекать вокруг плунжера 25.

Соединение входного канала 15 с выходным каналом 16 по трубке 11 подачи охлаждающего агента 11, охлаждающему устройству 10 и трубке 12 возврата охлаждающего агента может также рассматриваться как внешний соединительный канал 42.

Поскольку охлаждающий агент прошел через охлаждающее устройство 10, он охладился. На практике устанавливается равновесие, при котором плунжер 27 находится между двумя крайними положениями, и канал 29 соединяет участки 21 и 22 канала, но при этом образует регулируемое ограничение, так что охлаждающий агент проходит частично по соединительному каналу 41, и частично по внешнему соединительному каналу 42 из входного канала 15 в выходной канал 16, а соотношение расходов при этом определяется положением плунжера 27, так что температура масла на входе в охлаждающее устройство 10, которая практически равна температуре в баке 5, устанавливается равной критической температуре.

Если реальные или ожидаемые рабочие условия таковы, что ожидаемая температура конденсации ограничена, например, вследствие низкого рабочего давления, низкой входной температуры или низкой влажности, выбираемым регулируемым параметром для регулирования температуры может быть температура масла на входе 8 охлаждающего агента, или практически идентичная смешанная температура потоков масла через охлаждающее устройство 10 и один из внутренних соединительных каналов 41, 43.

Данный выбор осуществляется путем закрытия камеры 19 первого терморегулирующего отсечного клапана 25 деактивирующей тарелкой 38, и, таким образом, деактивации данного первого терморегулирующего отсечного клапана 25. Активирующая тарелка 37 используется для закрытия камеры 20 второго терморегулирующего отсечного клапана 26 и активации, тем самым, данного второго терморегулирующего отсечного клапана 26, как показано на фиг. 4.

Критическую температуру данного второго терморегулирующего отсечного клапана, т.е. температуру, при которой парафиновый элемент достигает своей максимальной степени расширения, выбирают таким образом, чтобы компрессорная установка работала с максимально возможным КПД, и она составляет, например, 50°С.

Смещение деактивирующей тарелки 38 в камеру 19 оказывает на первый терморегулирующий отсечной клапан 25 эффект, аналогичный описанному выше для второго терморегулирующего отсечного клапана 26 и его компонентов, когда данная деактивирующая тарелка 38 перемещается в камеру 20.

При использовании компрессорного устройства 1 будет происходить нагрев охлаждающего агента. При прохождении охлаждающего агента по входному каналу он протекает мимо первого терморег