Способ получения терморасширенного фторированного графита

Иллюстрации

Показать всеИзобретение относится к неорганической химии и может быть использовано в химической промышленности, электронике и медицине. Графитсодержащий материал обрабатывают последовательно газовой и жидкой фазами безводного фтористого водорода, затем на обработанный фтористым водородом графитсодержащий материал намораживают гептафторид йода. Полученную трехкомпонентную смесь размораживают до температуры производственного помещения, выдерживают при равновесном давлении паров гептафторида йода и фтористого водорода над жидкой фазой. Непрореагировавший фторокислитель и оставшиеся продукты реакции улавливают. Затем полученное интеркалированное соединение фторированного графита (ИСФГ) разлагают при 400-600°C в замкнутом объеме с получением терморасширенного фторированного графита. Газообразные продукты разложения улавливают. Обработку графитсодержащего материала и термическое разложение ИСФГ проводят в одной и той же реакционной емкости. Непрореагировавший фторокислитель и продукты реакции повторно используют в производственном цикле получения терморасширенного фторированного графита. Технический результат: использование в качестве сырья различных марок графита, экономия гептафторида йода; малоотходность; экологически безопасная промышленная технология. Коэффициент увеличения объема ИСФГ в интервале 350-450. 2 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к неорганической химии, а именно к способам получения терморасширенного фторированного графита, который может быть использован в химической промышленности, электронике и медицине.

Терморасширенный фторированный графит (ТРФГ) - это углеродные материалы, образующиеся при быстром термическом разложении интеркалированных соединений графита с летучими фторсодержащими веществами (ИСФГ).

При высокоскоростном нагреве (термоударе) ИСФГ происходит испарение интеркаланта, образование газообразных продуктов реакций графита с интеркалированными соединениями. Образующиеся в межслоевом пространстве графита газы создают высокое давление, которое вызывает разделение углеродных слоев.

Известны способы получения расширенных форм графита, заключающиеся в том, что в качестве исходных интеркалированных соединений используют интеркалаты фторграфитов, в частности фториды диуглерода [Макотченко В.Г. и др. Образование интеркалированных соединений в системах «графит-фторокислитель» // Современные неорганические фториды: Сборник трудов II Международного сибирского семинара ISIF-2006 по химии и технологии неорганических фторидов. Томск, 2006, с. 177-180]. Интеркалаты фторграфитов - это соединения включения слоистого типа характеристического состава CxF·zR, где R - различные классы органических и неорганических веществ, молекулы которых интеркалированы в межслоевые пространства слоистой фторграфитовой матрицы CxF (x>1). Получены ИСФГ низкотемпературным (до 100°C) газофазным фторированием природного графита сильными фторокислителями - фторгалогенами: ClF3, ClF5, BrF3, BrF5, JF7, а также дифторидом ксенона (XeF2).

В способе получения ИСФГ [Патент US №3962133, МПК B01J 27/12. Опубл. 08.06.76] обработкой порошка графита жидкой фазой раствора трифторида хлора в безводном фтористом водороде в течение 24-30 часов при температуре от -78°C до +22°C не происходит значительного ускорения процесса фторирования и интеркалирования графита. Продукты реакции отвечают составу C14F·3HF·ClF3 и термически устойчивы до 590°C. Способ абсолютно не приемлем для промышленной практики из-за взрывоопасности жидкого ClF3.

В способе получения соединений фторированного графита с трифторидом хлора и фтористым водородом [Патент RU №2144497, МПК C01B 31/04. Опубл. 20.01.2000] ИСФГ получают обработкой графита газообразными трифторидом хлора и фтористым водородом в замкнутом объеме при температурах от 25 до 100°C. Способ позволяет получать соединения типа CxF·yHF·zClF3, где x=1,9-2,2, y=0,07-0,09 и z=0,05-0,07.

В способе получения фторированного углерода [А.С. SU №1061396 А, МПК C01B 31/00. Приоритет от 30.04.82. Опубл. 20.11.2002. Бюл. №32], заключающемся в обработке порошка графита жидкой фазой трифторида брома, получают продукты, содержащие интеркалант в виде монофторида брома (иногда с примесью BrF3), состава от C1,8F·0,09BrF до C1,4F·0,04BrF (порошок желто-коричневого цвета) и C1,2F·0,02BrF (порошок бело-желтого цвета), термически стабильные до температуры 500÷550°C.

Недостатком известных способов получения ИСФГ является то, что сильные фторокислители ClF3 и BrF3, наиболее часто используемые для низкотемпературного синтеза ИСФГ, являются крайне опасными химическими веществами. Сам процесс газофазного фторирования графита длится десятки часов, поскольку продукты реакции фторирования, в частности ClF и BrF, препятствуют доступу новых порций фторокислителя в слой графита. Кроме того, при хранении BrF3 разлагается на Br2, BrF и F2, создающих высокое избыточное давление в емкостях и аппаратах. Жидкая фаза Br2 вызывает коррозию большинства конструкционных материалов. Низкое содержание BrF в матрице фторированного графита не позволяет получать продукты с высоким коэффициентом увеличения объема и соответственно высокой удельной площадью поверхности.

По этим причинам вышеуказанные способы получения ИСФГ остались на уровне лабораторных исследований.

Известны способы получения ИСФГ и ТРФГ с использованием гептафторида йода при газофазном и жидкофазном синтезе. Способ [Патент RU №2419586, МПК C01B 31/04. Опубл. 27.05.2011] включает обработку графитсодержащего порошкового материала (природного чешуйчатого графита марки ТГ-1) газовой фазой гептафторида иода в замкнутом объеме при давлении 78-240 кПа. Однако гептафторид йода в газовой фазе является относительно слабым фторокислителем [Фториды и оксифториды галогенов. / И.В. Никитин. - М.: Наука, 1989. - 118 с.] и в газофазном синтезе внедряется в графит лишь частично.

Способ получения терморасширяющегося соединения на основе графита [Патент RU №2404121, МПК C01B 31/04. Опубл. 10.02.2009], заключается в том, что в качестве исходных использовались ИСФГ, полученные низкотемпературным (до 25°C) жидкофазным фторированием графита марки ТГ-1 гептафторидом йода. Затем из ИСФГ, приготовленного данным способом, получают терморасширенный графит, помещая ИСФГ в предварительно нагретые муфельную печь или сушильный шкаф. Данный способ взят за прототип.

Недостатком известных способов получения ТРФГ с использованием гептафторида йода является:

- ограничительные требования по исходному сырью, использование только чешуйчатого графита определенной марки ТГ-1;

- использование избыточного количества специфичного фторокислителя - гептафторид йода;

- при терморазложении полученного ИСФГ производится выброс таких продуктов, как соединения фтора с углеродом и йодом, а также элементного йода, что требует особой организации производственного рабочего места и специальной вентиляционной системы с целью защиты окружающей среды.

Настоящее изобретение направлено на решение следующих задач:

- получение интеркалированных соединений фторированных графитов с высоким коэффициентом увеличения объема (КV) с использованием в качестве сырья широкого спектра марок графита;

- экономия специфичного фторокислителя - гептафторида йода;

- малоотходность. Накапливание газообразных продуктов реакции и возможность включения их в повторные производственные циклы переработки сырья (графита);

- создание экологически безопасной промышленной технологии получения ИСФГ и ТРФГ.

Указанные выше задачи решаются тем, что в способе получения терморасширенного фторированного графита, включающем обработку графитсодержащего материала жидкой фазой гептафторида йода и термическое разложение полученного интеркалированного соединения фторированного графита, графитсодержащий материал предварительно обрабатывают последовательно газовой и жидкой фазами безводного фтористого водорода, гептафторид йода намораживают на обработанный фтористым водородом графитсодержащий материал. Полученную трехкомпонентную смесь размораживают до температуры производственного помещения, выдерживают при равновесном давлении паров гептафторида йода и фтористого водорода над жидкой фазой с улавливанием непрореагировавшего фторокислителя и оставшихся продуктов реакции. Термическое разложение интеркалированного соединения фторированного графита проводят при температуре 400-600°C в замкнутом объеме с улавливанием газообразных продуктов разложения.

Обработку графитсодержащего материала с получением интеркалированного соединения фторированного графита и его термическое разложение проводят в одной и той же реакционной емкости.

Непрореагировавший фторокислитель, продукты реакции от процесса получения интеркалированного соединения фторированного графита и продукты реакции его термического разложения повторно используют в производственном цикле получения расширенного графита.

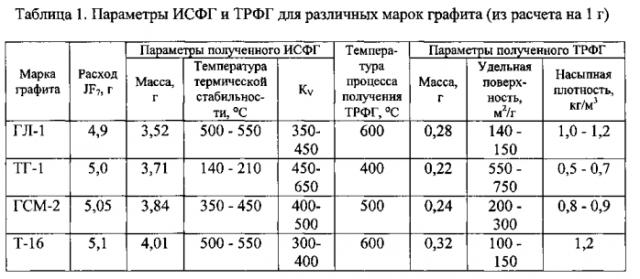

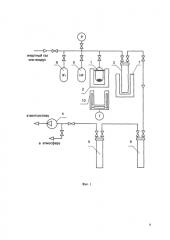

На фиг. 1 представлена схема установки получения ИСФГ и ТРФГ; на фиг. 2 - образцы графита, использованные при осуществлении способа; на фиг. 3 - образцы полученного ИСФГ; на фиг. 4 - образцы полученного ТРФГ.

Дополнительные исследования авторов показали, что при предварительной обработке графитов безводным фтористым водородом (БФВ) происходят изменения их поверхностной структуры способствующие последующим процессам фторирования и интеркалирования JF7. Это приводит к сокращению расхода целевого фторокислителя JF7 и позволяет синтезировать ИСФГ практически из всей номенклатуры промышленных марок графита.

В качестве исходного сырья при осуществлении способа использовали природный кристаллический графит марки ГЛ-1 (см. фиг. 2а), чешуйчатый графит марки ТГ-1 (см. фиг. 2б), малозольный графит марки ГСМ-2, предварительно измельченный реакторный графит марки Т-16.

Способ осуществляется следующим образом.

Навеску графита массой 1,0 г, помещают в реакционную емкость 1 (см. фиг. 1), изготовленную из никеля. Реакционную емкость 1 размещают в сосуде Дьюара 2 и совместно с буферной емкостью 3, откачивают форвакуумным насосом 4 до остаточного давления 1,33 кПа. Контроль давления в системе ведут по мановакуумметру. Из емкости 5 с БФВ в реакционную емкость 1 напускают БФВ до давления 101,3 кПа и выдерживают над графитом в течение 2-3 часов. Сосуд Дьюара 2 заполняют жидким азотом. Далее весь БФВ из емкости 5 намораживают в течение 10-15 минут в реакционную емкость 1 на навеску графита до остаточного давления газовой фазы не более 3,0 кПа. Из емкости 6 с JF7 напускают гептафторид йода в емкость 5 до давления 101,3 кПа и далее из емкости 5 в реакционную емкость 1. В течение 5-10 минут гептафторид йода намораживают в реакционную емкость 1 на обработанный фтористым водородом графитсодержащий материал до остаточного давления газовой фазы не более 3,0 кПа. Операции напуска гептафторида йода производят 3 раза. Полученную трехкомпонентную смесь размораживают в реакционной емкости 1 до температуры производственного помещения, допустимые границы которой составляют 13-30°C (ГОСТ 12.1.005-88 Общие санитарно-гигиенические требования к воздуху рабочей зоны). Обработанный фтористым водородом графитсодержащий материал выдерживают в жидкой фазе гептафторида йода в течение 10 часов. Буферную емкость 3 размещают в сосуде Дьюара 7 с жидким азотом. Остаток газовой фазы (фториды, оксифториды йода и фторуглероды) в реакционной емкости 1 и подводящих коммуникациях установки вымораживают в буферную емкость 3 до остаточного давления не более 3,0 кПа. После чего проводят отгаживание невыморозившейся остаточной фракции интеркаланта сбросом ее на поглотительные колонки 8 с ХП-И и 9 с цеолитом с помощью вакуумного насоса 4. На фиг. 3 показаны образцы ИСФГ, полученного из графита марок ГЛ-1 (а) и ТГ-1 (б).

Для терморасширения полученного ИСФГ вакуумируют реакционную емкость 1 (см. фиг. 1) до давления 1,33 кПа и соединяют с предварительно подмороженной буферной емкостью 3. Размещают реакционную емкость 1 в разогретой печи 10, выдерживают в течение 20÷30 минут. В реакционной емкости 1 происходит образование ТРФГ с выделением фторуглеродов, йода, фторида водорода, которые собираются в буферной емкости 3. Таким образом, способ предполагает накопление в буферной емкости 3 как непрореагировавшего фторокислителя и оставшихся продуктов реакции от процесса получения ИСФГ, так и продуктов реакции от процесса получения ТРФГ с целью их повторного включения в производственный цикл переработки сырья, тем самым минимизировав расход фторокислителя для получения фторированного графита и предотвратив выброс в окружающую среду соединений фтора с углеродом и йодом, а также элементарного йода.

В связи с тем, что в реакционной емкости 1, после удаления из нее газовой фазы (фторуглеродов, йода, фторида водорода), образуется разреженная атмосфера, то для вскрытия ее необходимо напустить инертный газ либо воздух до давления 101,3 кПа.

На фиг. 4 показаны образцы ТРФГ, полученные заявленным способом из графита марок ГЛ-1 (а) и ТГ-1 (б). Съемка проведена на растровом электронном микроскопе Tesla BS 540 при увеличении ×2000.

Основная минимизация расхода фторокислителя - гептафторида йода обеспечивается предварительной обработкой графитов БФВ.

Параметры полученного ИСФГ, температура процесса получения ТРФГ, параметры полученного ТРФГ, а также расход гептафторида йода для различных марок графита представлены в таблице 1.

Из данных, представленных в таблице, видно, что предложенный способ обеспечивает получение интеркалированных соединений фторированных графитов с высоким коэффициентом увеличения объема (КV), а также получение терморасширенного фторированного графита с большой удельной поверхностью и насыпной плотностью при использовании в качестве сырья широкого спектра марок графита.

1. Способ получения терморасширенного фторированного графита, включающий обработку графитсодержащего материала жидкой фазой гептафторида йода и термическое разложение полученного интеркалированного соединения фторированного графита, отличающийся тем, что графитсодержащий материал предварительно обрабатывают последовательно газовой и жидкой фазами безводного фтористого водорода, гептафторид йода намораживают на обработанный фтористым водородом графитсодержащий материал, полученную трехкомпонентную смесь размораживают до температуры производственного помещения, выдерживают при равновесном давлении паров гептафторида йода и фтористого водорода над жидкой фазой с улавливанием непрореагировавшего фторокислителя и оставшихся продуктов реакции, а термическое разложение интеркалированного соединения фторированного графита проводят при температуре 400-600°C в замкнутом объеме с улавливанием газообразных продуктов разложения.

2. Способ по п. 1, отличающийся тем, что обработку графитсодержащего материала с получением интеркалированного соединения фторированного графита и его термическое разложение проводят в одной и той же реакционной емкости.

3. Способ по п. 1, отличающийся тем, что непрореагировавший фторокислитель, продукты реакции от процесса получения интеркалированного соединения фторированного графита и продукты реакции его термического разложения повторно используют в производственном цикле получения расширенного графита.