Процесс производства синтетического монокристаллического алмазного материала

Иллюстрации

Показать всеИзобретение относится к процессу синтеза множества синтетических монокристаллических алмазов. Способ включает формирование множества затравочных подушек, каждая из которых содержит множество затравочных монокристаллов алмаза, прикрепленных к инертному держателю или внедренных в него, загрузку источника углерода, металлического катализатора и множества затравочных подушек в капсулу, при этом, по меньшей мере, часть источника углерода располагается на расстоянии менее 0,1 мм от затравочных монокристаллов алмаза, загрузку капсулы в пресс высокого давления и высокой температуры (ВДВТ) и подвергание капсулы циклу ВДВТ-роста для выращивания монокристаллического алмазного материала на множестве затравочных монокристаллов алмаза, причем цикл ВДВТ-роста включает инициирование ВДВТ-роста монокристаллического алмазного материала на множестве затравочных монокристаллов алмаза путем увеличения давления и температуры, поддержание ВДВТ-роста монокристаллического алмазного материала на множестве затравочных монокристаллов алмаза посредством управляемого давлением процесса роста путем управления и поддержания давления и температуры и прекращение ВДВТ-роста монокристаллического алмазного материала на множестве затравочных монокристаллов алмаза путем уменьшения давления и температуры, при этом множество затравочных монокристаллов алмаза остаются прикрепленными к инертным держателям или внедренными в них во время цикла ВДВТ-роста. Изобретение позволяет получать за цикл большее число крупных кристаллов алмазов с однородной морфологией. 2 н. и 20 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Некоторые варианты воплощения настоящего изобретения относятся к процессу синтеза при высоком давлении и высокой температуре (ВДВТ) множества больших монокристаллических алмазов.

Предпосылки изобретения

ВДВТ-синтез монокристаллического алмазного материала хорошо известен в данной области техники. Стандартные процессы производства мелких кристаллов алмаза, то есть алмазной крошки, включают смешивание графитового порошка с порошковым металлическим катализатором, содержащим, например, кобальт и железо (лучше всего в соотношении, соответствующем или близком к эвтектическому составу - 65% Co и 35% Fe). Известны также другие составы катализатора, содержащие, например, Co, Fe, Ni и/или Mn. В реакционную смесь может быть также включен порошок алмаза с микронным размером частиц для того, чтобы сформировать затравочные кристаллы для роста алмазов, хотя возможно также и спонтанное зародышеобразование.

В вышеупомянутом процессе синтеза алмазной крошки реакционная смесь помещается в капсулу и загружается в пресс, где она подвергается воздействию давления приблизительно 5,5 ГПа и температуры приблизительно 1720 К. Такие давления и температуры находятся в той области диаграммы фазового состояния углерода, где алмаз является термодинамически устойчивой модификацией углерода, и поэтому происходит рост алмазов с образованием большого числа мелких частиц алмазной крошки. Внутри капсулы могут образоваться несортовые кристаллы большего размера, но они являются главным образом сильно сдвойникованными кристаллами с нежелательными соотношениями сторон.

Как правило, в процессе синтеза алмазной крошки во время роста алмазов применяют условия приблизительно постоянных давления и температуры. Рост алмазов для формирования частиц крошки, подходящих для абразивных применений, может происходить в интервале времени от нескольких минут до нескольких часов в зависимости от желаемого при конкретном применении размера частиц алмазной крошки. Типичные циклы роста могут составлять менее 1 ч, например, от 15 до 30 мин. Типичные реакционные смеси содержат приблизительно 50% мас. углерода (графита) и приблизительно 50% мас. металлического катализатора. Как было указано ранее, мелкодисперсные затравочные кристаллы алмаза также могут быть смешаны с реакционной смесью с тем, чтобы сформировать большое число центров зародышеобразования внутри реакционного объема.

Частицы алмазной крошки, подходящие для абразивных применений, могут иметь размер от, например, 1 мкм до 1 мм, а для того, чтобы получить конкретный целевой размер, можно управлять условиями роста и временем роста. Хотя размер кристаллов, получающихся в результате одного управляемого цикла роста, в некоторой степени варьируется, процессом можно управлять так, чтобы получать приемлемо однородный абразивный продукт. Для того, чтобы разделить полученные алмазные частицы по их размеру, весу и/или качеству, может быть использована последующая обработка.

Процесс получения алмазной крошки, в котором используются мелкие затравочные кристаллы алмаза, диспергированные в графитовой порошковой матрице, чтобы сформировать центры зародышеобразования, может быть выгодным для создания более управляемого процесса, дающего более унифицированный и однородный продукт по сравнению с процессом, который полагается на спонтанное зародышеобразование внутри графитовой матрицы. Такой использующий затравочные кристаллы процесс работает вследствие того, что давление, необходимое для роста затравочных кристаллов алмаза, меньше давления, необходимого для спонтанного зародышеобразования. Спонтанное зародышеобразование может быть нежелательным, поскольку оно может привести к образованию большого числа очень мелких алмазных кристаллов, а не более крупных частиц крошки. Если давление P1 является давлением, необходимым для роста на затравочных кристаллах, а давление P2 - давлением, необходимым для вызывания спонтанного зародышеобразования, то нужно работать при давлении P3, которое находится между давлениями P1 и P2. Величина, на которую давление P3 превышает P1, известна как избыточное давление. Этим избыточным давлением можно управлять так, чтобы попасть в окно давления, в котором происходит рост алмазов на затравочных кристаллах, но где еще не происходит широко распространенного спонтанного зародышеобразования, то есть величина давления P3 поддерживается между P1 и P2. Поскольку рост алмазов на затравочных кристаллах зависит от этого избыточного давления, данный процесс описывается как управляемый давлением.

Во время процесса роста металлический катализатор плавится, и углерод растворяется в металлическом катализаторе и осаждается на затравочных кристаллах. Металлический катализатор функционирует как растворитель для углеродного материала и поэтому зачастую упоминается как металлический растворитель, а не металлический катализатор. Перенос углерода происходит посредством диффузии через металлический растворитель. Изменения в графите могут привести к центрам зародышеобразования, и некоторое спонтанное зародышеобразование происходит вдали от затравочных кристаллов алмаза. Это может быть уменьшено посредством выбора обладающих хорошим качеством упорядоченных чешуек графита вместо неупорядоченного графитового порошка.

Затравочные кристаллы многочисленны и распределяются по всей капсуле. Соответственно, расстояния переноса углерода к отдельным затравочным кристаллам относительно малы. Области, расположенные вокруг затравочных кристаллов, становятся обедненными углеродом, поскольку во время роста затравочного кристалла углерод забирается из раствора. Соответственно дополнительный углерод затягивается в раствор и диффундирует через обедненную область. Градиент концентраций в сочетании с избыточным давлением способствует потоку углерода из твердого графитового состояния в раствор, через металлический растворитель в обедненной области, и из раствора в твердое алмазное состояние на затравочных кристаллах.

Объем капсулы во время роста алмазов уменьшается по мере того, как графит преобразовывается в алмаз. Это уменьшение объема может быть относительно большим, если большое количество углерода преобразуется в алмаз. Поскольку в процессе получения крошки времена реакции являются относительно короткими, скорость уменьшения объема может быть относительно высокой.

Поскольку затравочные кристаллы алмаза не закреплены и могут свободно перемещаться внутри реакционного объема, растущие затравочные кристаллы будут иметь тенденцию двигаться вверх внутри реакционного объема под воздействием выталкивающих сил со стороны жидкого металлического растворителя. Это может привести к непостоянному размеру алмазных кристаллов и их морфологии. Однако движение растущих затравочных кристаллов вверх внутри реакционного объема под воздействием выталкивающих сил со стороны жидкого металлического растворителя может замедляться присутствием графитовой матрицы, которая эффективно удерживает алмазные частицы, по меньшей мере на относительно коротких интервалах времени роста, требуемых для процесса получения алмазной крошки. По сути, высокое содержание графита, образующего ограничивающую графитовую матрицу, совместно с хорошо контролируемыми и равномерными условиями давления и температуры и относительно короткими временами реакции может дать приемлемо однородную морфологию и размер кристаллов продукта - алмазной крошки.

Известны различные вариации вышеупомянутого процесса получения алмазной крошки. Например, мелкие затравочные кристаллы алмаза могут иметь покрытие, как описано, например, в WO 2006/129155. Кроме того, вместо беспорядочного распределения мелких затравочных кристаллов алмаза по реакционному объему затравочные кристаллы могут быть распределены более однородно. Например, US 4547257 описывает процесс, включающий чередование пластин графита и металлического катализатора, обеспечение массива отверстий в пластинах либо графита, либо металлического катализатора и помещение мелких затравочных кристаллов алмаза с микронным размером в массив отверстий для того, чтобы сформировать более однородное распределение затравочных кристаллов для ВДВТ-роста алмазов. EP 0737510 описывает использование покрытых затравочных кристаллов алмаза, которые могут быть размещены в слоистой компоновке. Например, мелкие затравочные кристаллы алмаза с микронным размером могут быть покрыты смесью графита и металлического катализатора, сформированы в уплотненные слои и загружены в ВДВТ-капсулу в слоистой компоновке, включая слои покрытых затравочных кристаллов, слои металлического растворителя и слои графитового материала. EP 0528195 также раскрывает строение ВДВТ-капсулы, содержащей штабельную слоистую структуру, включающую в себя слои металлического катализатора, слои графита, а также слои мелких затравочных кристаллов алмаза с микронным размером. В этом случае затравочные кристаллы алмаза с микронным размером располагаются между слоями металлического катализатора. US 6627168 раскрывает подобную штабельную слоистую структуру, в которой малые затравочные кристаллы алмаза с микронным размером впрессованы в поверхность либо слоя графита, либо слоя металлического катализатора. Для переноса затравочных кристаллов на слой графита или слой металлического катализатора используется клейкий лист. WO 2005/084334 также раскрывает штабельную слоистую конфигурацию, в которой слои мелких затравочных кристаллов алмаза с микронным размером внедрены в слои металлического катализатора, слои графита или в слои со смесью металлического катализатора и графита. Затравочные кристаллы переносят в слои с использованием одного или более из следующих способов: шаблон с отверстиями, соответствующими положениям затравочных кристаллов; переводной лист, который может быть слоем металлического катализатора или клейким слоем; или вакуумный захват (присос). Описывается, что шаблоны могут быть удалены и повторно использованы после переноса затравочных кристаллов. Если используется клейкий переводной лист, то описывается, что он может быть оставлен на месте внутри капсулы и разлагается во время начальных стадий ВДВТ-обработки. Альтернативно, слой металлического катализатора может использоваться в качестве переводного листа, так что переводной лист плавится во время ВДВТ-обработки.

Хотя вышеупомянутый процесс является успешным при производстве мелких частиц алмазной крошки, он не подходит для производства более крупных (>1 мм) монокристаллических алмазов с приемлемой морфологией. Рост более крупных монокристаллических алмазов требует меньше затравочных кристаллов в расчете на массу материала-источника углерода, так что для переноса к каждому затравочному кристаллу доступно большее количество углерода. Кроме того, для выращивания более крупных кристаллов необходимы более продолжительные времена реакции, а расстояния переноса атомов углерода увеличиваются. Если процесс получения крошки протекает с меньшим количеством затравочных кристаллов в течение более долгого времени, по мере того, как графит исчерпывается, растущие затравочные кристаллы алмаза становятся более мобильными в пределах реакционного объема, будучи менее ограниченными графитовой матрицей, и затравочные кристаллы движутся вверх внутри жидкого металлического растворителя под воздействием выталкивающих сил. Поскольку ориентация затравочных кристаллов изменяется по отношению к прикладываемому давлению, и/или расстояние между затравочными кристаллами и графитовым материалом является переменным и плохо контролируемым, затравочные кристаллы имеют тенденцию расти с плохо определенной морфологией, если процесс протекает в течение более длинного интервала времени, необходимого для изготовления больших монокристаллических алмазов. Кроме того, было установлено, что довольно трудно управлять прикладываемым давлением в течение более длинного интервала времени, используя этот процесс, таким образом, чтобы поддерживалось избыточное давление для роста затравочного кристалла без превышения предела давления, при котором происходит широкомасштабное спонтанное зародышеобразование. То есть ранее описанное окно давления для этого процесса между P1 (давление, при котором происходит рост алмазного затравочного кристалла) и P2 (давление, при котором происходит широкомасштабное спонтанное зародышеобразование) является относительно узким, и очень трудно поддерживать рабочее давление P3 так, чтобы оно сохранялось в границах этого окна рабочего давления в течение длительного периода времени, требуемого для выращивания большого монокристаллического алмаза.

В свете вышесказанного для выращивания более крупных монокристаллических алмазов в данной области техники используется альтернативный способ. Стандартный способ производства более крупных монокристаллов ВДВТ-алмаза известен в данной области техники как способ температурного градиента. Этот способ аналогичен описанному ранее процессу получения алмазной крошки, в котором реакционная смесь содержит порошок графита (альтернативно могут использоваться чешуйки графита или алмазная крошка) и металлический катализатор. Однако вместо того, чтобы использовать в качестве затравки алмазный порошок с микронным размером частиц (алмазную пудру), изготавливается затравочная подушка, содержащая один или более затравочных монокристаллов алмаза, прикрепленных к инертному держателю или внедренных в него, который может быть образован керамическим диском. Сами затравочные кристаллы имеют больший размер, чем алмазная пудра с микронным размером, используемая в процессах получения крошки, обычно 0,5 мм или более, и выбираются имеющими желаемую морфологию и ориентацию. Затравочная подушка, которая приготовлена из химически инертного керамического материала, такого как MgO, вводится в капсулу, а реакционная смесь располагается поверх затравочной подушки внутри капсулы. Капсула затем загружается в пресс и подвергается ВДВТ-обработке.

Способ температурного градиента дополнительно отличается от процесса получения алмазной крошки тем, что хотя относительно постоянное давление поддерживается на протяжении по меньшей мере большей части цикла роста, капсула нагревается в своей верхней части до более высокой температуры, чем в нижней части капсулы. Таким образом в капсуле образуется температурный градиент сверху вниз, и именно этот температурный градиент способствует переносу углерода и росту затравочного кристалла алмаза. В связи с этим данный процесс и известен как способ температурного градиента.

Способ температурного градиента, кроме того, отличается от ранее описанного управляемого давлением процесса получения алмазной крошки химией реакционной смеси. Как правило, в реакционной смеси предусматривается намного меньше углерода, то есть она может содержать приблизительно 10% мас. углерода (графита) и приблизительно 90% мас. металлического растворителя. Кроме того, металлический растворитель может различаться в соответствии с некоторыми процессами, хотя могут быть использованы составы, аналогичные тем, которые используются для процесса получения алмазной крошки, включая, например, железокобальтовые эвтектические составы или другие составы, включающие, например, Co, Fe, Ni и/или Mn.

Строение капсулы для способа температурного градиента также отличается от используемой в процессе получения алмазной крошки тем, что единственная затравочная подушка располагается в нижней области капсулы в горизонтальной ориентации. Реакционная смесь располагается поверх этой затравочной подушки. На практике один или более слоев из полос металлического катализатора могут быть предусмотрены поверх затравочных кристаллов, формируя слой толщиной несколько миллиметров с остающимися реагентами, расположенными выше в виде смеси. Содержание углерода в металлических полосах уменьшено по сравнению с содержанием углерода в находящейся сверху смеси, например, строго контролируемое содержание углерода в несколько процентов по массе. Цель такого расположения заключается в том, чтобы уменьшить концентрацию углерода в контакте с затравочными кристаллами в начале цикла выращивания, поскольку это предотвращает отрицательные эффекты, имеющие место, когда углерод преобразовывается в алмаз. Конструкция капсулы является такой, чтобы она давала равномерное радиальное распределение температур. Это достигается посредством конструкции нагревательных элементов и изоляционных материалов.

Способ температурного градиента может быть охарактеризован как включающий в себя две главные стадии. На первой стадии графит преобразовывается в мелкодисперсные кристаллы алмаза путем приложения давления и температуры с тем, чтобы растворить графит в металлическом растворителе и кристаллизовать алмаз путем спонтанного зародышеобразования. В качестве альтернативы мелкодисперсные кристаллы алмаза могут быть с самого начала предусмотрены в качестве источника углерода.

Мелкодисперсные кристаллы алмаза всплывают в металлическом растворителе и поднимаются до верхней области капсулы, формируя тем самым трехслойную систему: верхний слой мелкодисперсных кристаллов алмаза; промежуточный слой, главным образом содержащий насыщенный углеродом металлический растворитель; и нижняя часть, включающая в себя затравочную подушку.

На второй стадии процесса способа температурного градиента происходит рост затравочного кристалла алмаза. Высокая температура в верхней области капсулы заставляет алмазные кристаллы растворяться. Равновесная концентрация углерода выше на более горячем конце капсулы, чем на ее более прохладном конце. Растворенный углерод диффундирует вниз, и более низкая температура затравочной подушки заставляет углерод выходить из раствора на затравочных кристаллах, что приводит к росту алмазов на затравочных кристаллах. И хотя имеется относительно большое снижение объема во время первой стадии, поскольку графитовый материал преобразовывается в алмазный материал посредством спонтанного зародышеобразования, образуя алмазный материал в качестве источника углерода для роста затравочного кристалла, во время второй стадии роста затравочного кристалла алмаза реакционный объем остается довольно устойчивым, поскольку реакция включает в себя преобразование алмаза в алмаз.

Не привязываясь к какой-либо теории, считается, что хотя перенос углерода может быть частично вызван градиентом концентраций углерода между верхней и нижней областями капсулы, этот механизм не может полностью объяснить уровни переноса углерода, наблюдаемые в способе температурного градиента. Анализ с помощью метода вторичной ионной масс-спектрометрии (SIMS) указывает, что градиент концентрации углерода является очень малым вдоль большей части капсулы. Соответственно, казалось бы, что одна только диффузия Фика (dC/dx) не может объяснить скорость переноса углерода. По сути считается, что температурно-зависимый член диффузии Сорета (dT/dx) является доминирующим по длине капсулы. Таким образом, процессом движет диффузия Сорета (dT/dx), так что скорость переноса углерода к затравочным кристаллам увеличивается по мере того, как увеличивается температурный градиент. Динамическое моделирование этого процесса показывает, что наблюдаемые скорости переноса углерода по длине капсулы могут быть объяснены только с использованием этого механизма. В противоположность этому, в непосредственной близости от затравочного кристалла образуется область обедненного углеродом материала, иногда называемая «зона углеродного истощения» или «обедненная углеродом зона», которая может до некоторой степени ограничить темп роста затравочного кристалла. Полагают, что больший градиент концентрации углерода в непосредственной близости от затравочных кристаллов подчиняется диффузии Фика, хотя этот коэффициент диффузии не может поддерживать перенос углерода одним только градиентом концентраций.

Рост затравочного кристалла, таким образом, стимулируется разностью температур и масштабом расстояний, что вызывает растворение углерода (алмаза) в верхней области капсулы и осаждение углерода на затравочном кристалле в нижней области капсулы. Кроме того, считается, что перенос углерода в значительной степени основан на диффузии, а не на конвекции, хотя некоторые вызываемые температурой конвекционные потоки могут иметь место (хотя они будут ограниченными, потому что более горячий материал находится наверху капсулы с самого начала). Также стоит отметить, что рост алмазов на затравочных кристаллах не происходит, если температурный градиент меняет свое направление, то есть когда более высокая температура находится внизу капсулы, и что температурный градиент всегда совмещен с направлением силы тяжести. Это важно, поскольку нежелательный спонтанно зарождающийся алмаз, который образуется в катализаторе между алмазным источником и затравочными кристаллами, будет склонен мигрировать под воздействием выталкивающих сил обратно к верху капсулы (то есть туда, где находится материал-источник углерода). Кроме того, попытки выращивания алмазов в радиальном направлении были в значительной степени неудачны по аналогичным причинам.

Важным признаком процесса температурного градиента является то, что затравочные кристаллы прикреплены к подушке в нижней части ВДВТ-капсулы для того, чтобы гарантировать, что затравочные кристаллы имеют неподвижную и строго определенную ориентацию относительно прикладываемых температуры и давления. Таким образом, всплывание растущих алмазных кристаллов в металлическом растворителе во время синтеза предотвращается, и это позволяет кристаллам расти со строго определенной морфологией монокристалла. Если позволить затравочным кристаллам всплывать в расплавленных реагентах во время синтеза, то это приведет к уродливому (деформированному) росту. Кроме того, выталкивающие силы в этом случае привели бы затравочные кристаллы на самый верх капсулы, то есть туда, где располагается материал-источник углерода. Следовательно, необходимо закрепление для формирования крупного монокристаллического алмазного материала с хорошей морфологией. Температурный градиент обеспечивает перенос углерода к закрепленным кристаллам для того, чтобы добиться выращивания больших монокристаллических алмазов. Рост алмазов стимулируется разностью температур. Больший температурный градиент прежде всего будет увеличивать скорость роста алмаза.

Другой важный признак процесса температурного градиента заключается в том, что все затравочные кристаллы должны быть помещены на одном и том же уровне в температурном градиенте для того, чтобы они подвергались воздействию одних и тех же условий роста и чтобы таким образом можно было получить однородный продукт. То есть предусматривается единственная затравочная подушка, которая располагается в таком положении по отношению к температурному градиенту, что все затравочные кристаллы на подушке подвергаются воздействию практически одной и той же температуры. Дополнительно к этому, важным является и расстояние между затравочными кристаллами, поскольку неравномерное разнесение затравочных кристаллов также может привести к неравномерной скорости роста.

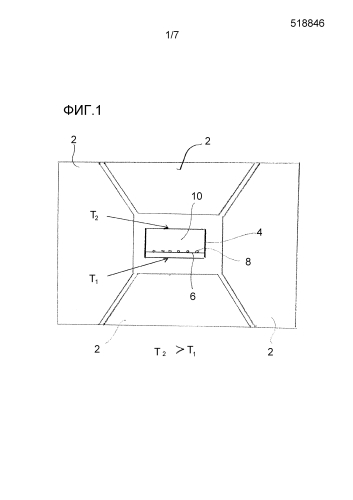

Фиг. 1 иллюстрирует расположение капсулы в ВДВТ-прессе для процесса температурного градиента. ВДВТ-пресс содержит наковальни 2. Капсула 4 загружается в ВДВТ-пресс. Капсула 4 включает в себя затравочную подушку 6, на которой расположены затравочные алмазные кристаллы 8. Реагенты 10, включая материал-источник углерода и металлический катализатор, располагаются над затравочной подушкой. Разность температур между верхней и нижней сторонами капсулы (T2>T1) создается и поддерживается для того, чтобы стимулировать рост. Способ температурного градиента способен формировать множество относительно больших монокристаллических алмазов за один технологический цикл. Однако число получаемых монокристаллических алмазов ограничивается тем числом, которое может быть установлено на затравочной подушке, и/или размером кристалла, который требуется в конечном счете. Температурный градиент может быть подобран в соответствии с размером затравочного кристалла и распределением. В этом отношении можно отметить, что существует взаимозависимость между числом затравочных кристаллов, величиной температурного градиента и тенденцией к образованию включений. Например, если необходимо избежать металлических включений в алмазном материале, выращенном на затравочных кристаллах, то известно, что температурный градиент должен быть уменьшен при уменьшении числа затравочных кристаллов на единицу площади затравочной подушки.

Следует принять во внимание, что как процесс получения алмазной крошки, так и процесс температурного градиента были предметом многолетних исследований многочисленными группами и что оба процесса были тщательно оптимизированы по их соответствующим назначениям, то есть для получения больших количеств материала алмазной крошки для абразивных применений и для получения меньших количеств больших синтетических монокристаллических алмазов для ряда различных применений, включая оптические, тепловые и механические применения. По сути, вышеупомянутое описание этих процессов предназначено лишь для того, чтобы дать краткий обзор и установить контекст для настоящего изобретения.

Были предложены модификации в способе температурного градиента для увеличения числа больших монокристаллических алмазов, которые могут быть сформированы за один цикл ВДВТ-процесса. Например, может быть предусмотрен многослойный способ температурного градиента за счет укладки множества затравочных подушек друг на друга в единственную ВДВТ-капсулу с порошком углерода/металлического растворителя, расположенным между каждым из слоев. Однако, этот подход считается проблематичным, поскольку абсолютная температура на затравочных подушках будет разной для каждого слоя, что приведет к различным морфологиям роста. Так как температурное окно для оптимального роста является небольшим, это, скорее всего, приведет к плохому росту, или возможно, что никакого роста вообще не будет. Состав металлического растворителя потенциально может варьироваться таким образом, чтобы регулировать температуру эвтектики и тем самым компенсировать эту проблему. Однако такие компоновки не считаются особенно успешными.

Другой альтернативный путь, который может быть предусмотрен для решения проблемы обеспечения множественных затравочных подушек в способе температурного градиента, состоит в том, чтобы обеспечить более сложное нагревательное приспособление, в котором отдельные нагревательные элементы применяются к слоистой структуре с тем, чтобы попытаться обеспечить равномерные условия роста на каждой из затравочных подушек и фактически обеспечить множество зон, каждая из которых имеет свой собственный температурный градиент. Однако менять температуру таким образом в любом практическом расположении достаточно трудно, частично из-за относительно высокого соотношения сторон затравочных подушек и катализатора-растворителя. Соответственно, в то время как это концептуально возможно, на практике очень трудно построить такую систему и управлять ею так, чтобы гарантировать, что каждый затравочный кристалл растет однородным образом.

В отличие от процессов температурного градиента с затравочными подушками, описанных выше, управляемая давлением конфигурация с затравочными подушками была ранее предложена в данной области техники Масао Вакацуки (Masao Wakatsuki) и сотрудниками из Института Материаловедения университета Цукуба, которые опубликовали несколько академических статей и патентных заявок в этой области, включая: (1) Masao Wakatsuki «Formation and Growth of Diamond - For Understanding and Better Control of The Process» Rev. High Pressure Sci. Technol., Vol. 7 (1998) 951-956; (2) JP 63-084627; (3) Masao Wakatsuki and Kaoru Takano «Suppression of spontaneous nucleation and seeded growth of diamond», High-Pressure Research in Mineral Physics, pp 203-207 (1987); (4) Y. Wang, R. Takanabe and M. Wakatsuki, «The stability of the regrowth-treated carbon source in the excess pressure method of growing diamonds», High Pressure Science and Technology, Proceedings of the Joint 15th AIRAPT and 33rd EHPRG International Conference, Warsaw, Poland, Sept. 11-15, 1996, ed. By W.A. Trzeciakowski, World Scientific Publ. Co., London, 1996 pp. 565-567; (5) JP 59-203717; (6) JP 54-069590; и (7) Y. Wang et al. «Crystal growth of diamond from regrowth-treated graphite», Advances in New Diamond Science and Technology, 521-524, MY, Tokyo, 1994.

Эти документы уровня техники, опубликованные в 1980-х и 1990-х годах, идентифицируют ту проблему, что сложно контролировать управляемый давлением процесс выращивания монокристаллического алмазного материала на затравочных кристаллах с одновременным предотвращением спонтанного зародышеобразования алмаза в графитовой матрице. Как было ранее описано в отношении процесса получения алмазной крошки из затравочных кристаллов, давление P1, необходимое для роста затравочных кристаллов алмаза, меньше, чем давление P2, необходимое для спонтанного зародышеобразования. По сути, если должен быть достигнут управляемый рост затравочного кристалла, то необходимо работать при давлении P3, которое находится между давлениями P1 и P2. Однако управлять прикладываемым давлением в течение длительного периода времени с использованием этого процесса таким образом, чтобы поддерживалось избыточное давление для роста затравочного кристалла без превышения предельного давления, при котором происходит широкомасштабное спонтанное зародышеобразование, довольно трудно. То есть ранее описанное окно давления между P1 и P2 является относительно узким, и поэтому достаточно трудно поддерживать рабочее давление P3 в границах этого окна рабочего давления в течение длительного периода времени, требуемого для выращивания большого монокристаллического алмаза.

Масао Вакацуки и сотрудники предлагают решение этой проблемы, которое использует двухэтапный процесс, включающий в себя: (i) поверхностная перекристаллизация графита при давлении ниже требуемого для роста алмазов; и (ii) последующее увеличение давления для того, чтобы достичь роста затравочных кристаллов при повышенном давлении. Описывается, что на первом этапе способа графит-источник углерода остается в значительной степени неизменным за исключением того, что он покрывается перекристаллизованными графитовыми частицами на своей поверхности. Описывается, что перекристаллизованный графитовый материал выполняет функцию поглощения растворенного графита, уменьшая перенасыщение для зародышеобразования или роста алмаза посредством кинетического баланса между поглощением и подводом из исходного графита. Указано, что этот механизм приводит к буферному воздействию на перенасыщение для зародышеобразования или роста алмаза при изменении реакционного давления, и таким образом скорость зародышеобразования и роста легко поддерживается стабильной с помощью присутствия перекристаллизованных графитовых частиц, даже если реакционное давление немного изменяется.

Таким образом, Масао Вакацуки и сотрудники предполагают, что такой двухэтапный процесс может использоваться для того, чтобы увеличить размер окна давления между P1 и P2, позволяя поддерживать рабочее давление P3 в пределах этого окна давления во время второго этапа, чтобы достичь управляемого роста затравочных кристаллов алмаза в управляемом давлением процессе. Кроме того, они продемонстрировали такой рост при строениях ВДВТ-капсулы, включающей в себя два затравочных кристалла, один из которых был расположен в нижней области ВДВТ-капсулы, а другой - в верхней области ВДВТ-капсулы. В некоторых конфигурациях затравочные кристаллы располагаются между слоями графита и металлического катализатора (флюса), и не прикрепляются к затравочной подушке. В некоторых других конфигурациях затравочные кристаллы внедрены в соответствующие затравочные подушки, то есть верхняя и нижняя затравочные подушки снабжены затравочным кристаллом, прикрепленным к каждой подушке.

И хотя такой процесс и конструкция ВДВТ-капсулы, казалось бы, открыли возможность реализации управляемого давлением процесса роста в течение длительного периода времени для того, чтобы достичь роста больших монокристаллических алмазов, Масао Вакацуки и сотрудники нашли, что это невозможно, и выявили главную проблему при их подходе. В частности, Масао Вакацуки и сотрудники обнаружили, что в то время, как их способ был успешен в снижении спонтанного зародышеобразования и достижении управляемого роста затравочного кристалла алмаза, рост затравочного кристалла прекращается после истечения некоторого времени, и они сочли невозможным выращивание в течение длительного периода времени с тем, чтобы достичь большого монокристаллического алмаза, например, размером больше чем 2 мм. Они приписывают этот механизм прекращения перекристаллизованному графиту. Предполагается, что перекристаллизованный графит, покрывающий первоначальный графитовый материал-источник, не действует сам в качестве источника углерода для роста алмазов и продолжает расти во время роста алмазов, в конечном счете формируя плотный слой на графите-источнике и прекращая рост алмазов за счет перекрытия источника углерода.

По сути, Масао Вакацуки и сотрудники представляют головоломку. Они пишут, что перекристаллизованный графит может быть обеспечен для того, чтобы смягчить проблемы спонтанного зародышеобразования в управляемом давлением процессе роста алмазов. Это требуется для достижения контролируемого роста затравочных кристаллов в большие монокристаллические алмазы, имеющие однородный размер и морфологию. Однако они же пишут, что перекристаллизованный графит служит прекращению роста затравочных кристаллов до получения больших монокристаллических алмазов. Возможно, именно по этой причине способ температурного градиента остался стандартным процессом для выращивания больших синтетических монокристаллических алмазов при ВДВТ.

В свете вышесказанного задача некоторых вариантов воплощения настоящего изобретения состоит в том, чтобы предложить альтернативный подход к увеличению числа относительно больших монокристаллических алмазов, которые могут быть выращены за один цикл ВДВТ-синтеза. В частности, задачей некоторых вариантов воплощения настоящего изобретения является достижение этой цели при сохранении уровня однородности в росте алмазов и относительной простоты строения и управления процессом, что является трудным или невозможным при использовании ранее описанных подходов. Соответственно, некоторые варианты воплощения направлены на достижение следующих целей: (i) синтез монокристаллических алмазов, которые крупнее, чем достижимые при использовании основной ВДВТ-конфигурации получения алмазной крошки, и крупнее, чем достижимые при использовании двухэтапного процесса, описанного Масао Вакацуки и сотрудниками; (ii) синтез большего числа монокристаллических алмазов за цикл роста, чем это достижимо с использованием стандартного способа температурного градиента; и (iii) синтез больших монокристаллических алмазов, которые имеют относительно однородные размер и морфологию, используя производственную конфигурацию, которая более проста в эксплуатации и управлении воспроизводимым и единообразным образом по сравнению с ранее описанными способами.

Сущность изобретения

Первый аспект настоящего изобретения предлагает способ производства множества синтетических монокристаллических алмазов, включающий в себя:

формирование множества затравочных подушек, каждая из которых содержит множество затравочных монокристаллов алмаза, прикрепленных к инертному держателю или внедренных в него;

загрузку источника углерода, металлического катализатора и множества затравочных подушек в капсулу;

загрузку капсулы в пресс высокого давления и высокой температуры (ВДВТ); и

подвергание капсулы циклу ВДВТ-роста для того, чтобы вырастить монокристаллический алмазный