Способ получения теплоизоляционного материала

Иллюстрации

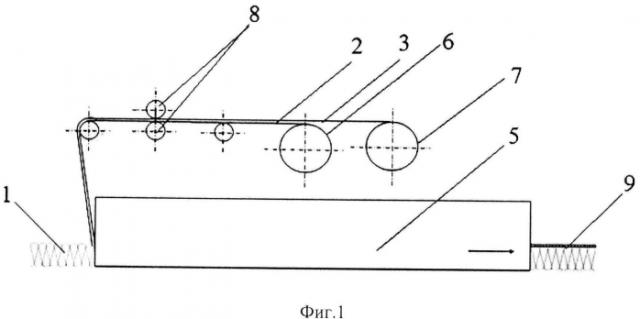

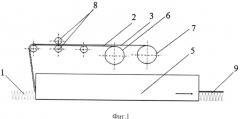

Показать всеИзобретение относится к многослойным материалам для теплоизоляции для использования их в промышленном и гражданском строительстве в качестве облицовки конструкций с целью придания им теплоизолирующих, огнестойких и звукоизолирующих свойств. Способ получения теплоизоляционного материала осуществляют поточным способом путем совместной подачи в камеру нагрева ковра-основы 1, в качестве которого берут материалы из минерального или базальтового волокна, армирующего 2 и защитного 3 слоев, соединением слоев друг с другом путем нагревания с последующим охлаждением и распиловкой готового ковра в заданные размеры, в качестве армирующего 2 слоя берут стеклосетку с поверхностной плотностью от 30 до 250 г/м2, которую покрывают с двух сторон раствором фенолформальдегидной смолы 4 и укладывают на основу 1, а в качестве защитного 3 слоя берут теплостойкие тканевые материалы, которые укладывают на армирующий 2 слой. Соединение слоев друг с другом ведут в камере полимеризации 5, в которую с площадки каширования с рулонов 6 и 7 по транспортеру поступают вышеуказанные слои, при этом стеклосетка 2 предварительно пропущена через ванну с раствором фенолформальдегидной смолы 8. Полимерное связующее при отверждении образует клеевые слои 4. В качестве защитного слоя используют стеклохолст, или стеклоткань, или хлопчатобумажную ткань, или базальтовую или кремнеземную ткань, или иной известный для этих целей материал. Слои ковра склеивают друг с другом в камере полимеризации 5 при нагревании до температуры 160-200°C с образованием слоистого теплоизоляционного материала 9. Изобретение обеспечивает сокращение затрат на производство и монтаж теплоизоляционного материала при одновременном улучшении качества получаемого материала и расширение сферы его использования. 1 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к способам изготовления кашированных многослойных плит и рулонных материалов на основе минерального или базальтового волокна и может быть использовано в промышленном и гражданском строительстве, судостроении и других отраслях промышленности для изготовления облицовки конструкций с целью придания им теплоизолирующих, огнестойких и звукоизолирующих свойств.

В настоящее время покрытие (каширование) изделий из минерального или базальтового волокна производится при помощи клея или полиэтиленовой пленки. Так, например, известен промышленно выпускаемый непроницаемый парозащитный материал, который предназначен для создания паронепроницаемого барьера на внутренней поверхности теплоизоляции у наклонных и плоских крыш - «Олефол» [http://www.penofol-ua.ru/theory6]. «Олефол» склеивается с основой изделия за счет расплавления полиэтиленового слоя. Также известен способ каширования минераловатных плит стеклотканью, которая наклеивается на поверхность минераловатной плиты при помощи клея нанесенного вручную. Известный материал помимо гидроизоляционных свойств выполняет функцию теплоизоляции, снижая теплопотери.

В патентной литературе известен, например, способ получения теплоизоляционного слоистого материала на волокнистой основе, в качестве которой используют базальтовое волокно, холст которого пропускают через формующую насадку с образованием цилиндрической полосы с небольшой подкруткой волокон и укладывают на подложку с последующим укладыванием в поперечном направлении следующей полосы, сложенные полосы покрывают слоем ткани и прошивают в продольном направлении, пропитывают гидрофобизирующим составом, в качестве которого используют термореактивное связующее (SU №1164384, 1985).

Известный способ сложен в реализации, а использование получаемого материала для внешней облицовки конструкций связано с повышенными материальными и трудозатратами, обусловленными необходимостью выравнивания линий швов при финишной отделке. Кроме того, получаемый материал не обладает необходимой жесткостью для эффективного использования в строительстве и судостроении.

Известен способ получения композиционного материала путем наложения нескольких слоев с последующей штамповкой, где в качестве слоев берут первый слой, содержащий короткие волокна из стекла, пропитанные термопластичной смолой, второй слой из минерального наполнителя в виде мата, выполненного из длинных волокон, например каолина, пропитанных термопластичной смолой, и третий слой, который аналогичен упомянутому первому слою. Получаемый материал представляет собой длинный стеклянный мат, который расположен внутри армирующего слоя с образованием мата, заключенного в полимерной матрице (US 4240857, US 4612238).

Известный способ обеспечивает получение прочного и достаточно жесткого теплоизоляционного материала, но требует повышенного расхода полимерного термопластичного связующего, что приводит к ухудшению его огнестойкости, а следовательно, ограничивает области применения для строительства и судостроения.

Известен способ получения теплоизоляционного материала, включающий формирование нетканого первичного полотна из минеральных и шерстяных волокон, изготовление из него двух полос, на поверхности каждой из которых формируют покрывной слой, полосы накладывают друг на друга со стороны их покрывных слоев и склеивают друг с другом посредством термоплавкого клея в сушильной печи в отдельных точках и/или вдоль линий с последующим ламинированием защитным слоем. На выходе из печи материал нарезают по длине и упаковывают (DE 102004047193, 2005).

Известный способ трудоемок и требует повышенных сырьевых затрат, в том числе дорогостоящих компонентов.

Наиболее близким к предлагаемому является способ получения теплоизоляционного материала, при котором из камеры волокноосаждения поточной технологической линии подают минераловатный ковер, на который накладывают армирующий слой из стеклоткани, после чего совместно подают в прошивную машину, где соединяют под уплотняющей нагрузкой прошивными нитями с последующим нанесением полимерного материала в виде гранул и подвергают температурному воздействию, расплавляют и формируют защитно-покровный слой. Полученный материал разрезают на изделия заданного формата и подают на упаковку (SU №1650441, 1991).

Известный материал нашел широкое применение в промышленности. Вместе с тем, известный материал обладает недостаточной жесткостью, а выполнение лицевого защитного слоя из термопластичного полимера сужает области применения при использовании в условиях повышенных или пониженных температур за счет старения термопластичного полимера, что приводит к сокращению сроков эксплуатации и повышению расходов на финишную обработку лицевой поверхности.

Задачей заявляемого технического решения является расширение арсенала недорогих теплоизоляционных материалов улучшенного качества.

Технический результат - сокращение затрат на производство и монтаж теплоизоляционного материала при одновременном улучшении качества получаемого материала и расширение сферы его использования.

Поставленная задача решается тем, что предлагается способ получения теплоизоляционного материала поточным способом путем совместной подачи в камеру нагрева ковра-основы, в качестве которого берут материалы из минерального или базальтового волокна, армирующего и защитного слоев, соединением слоев друг с другом путем нагревания с последующим охлаждением и распиловкой готового ковра в заданные размеры, при этом осуществляют совместную подачу в камеру нагрева основы, армирующего и защитного слоев, в качестве армирующего слоя берут стеклосетку с поверхностной плотностью от 30 до 250 г/м2, которую покрывают с двух сторон раствором фенолформальдегидной смолы, армирующий слой укладывают на основу, в качестве защитного слоя берут теплостойкие тканевые материалы, которые укладывают на армирующий слой, а соединение слоев друг с другом ведут при нагревании до температуры 160-200°C.

В качестве основы используют плиты или рулонные материалы из минерального или базальтового волокна с плотностью от 25 до 250 кг/м3, например плиты «EURO-ТИЗОЛ», «EURO-ЛИТ», «TIZOL-FLOT», «TIZOL-FLOT Fire», рулонные материалы МБОР, МПБ.

В качестве армирующего слоя использована сетка стеклянная (стеклосетка) с поверхностной плотностью от 30 до 250 г/м2, например, марок ССА 5×5, GW 545-4X4-160-100-050, СПАЛ 65.

В качестве полимерного связующего используют термореактивное связующее, в частности фенолформальдегидную смолу, отверждающуюся при нагревании.

В качестве защитного слоя берут теплостойкие тканевые материалы. В качестве теплостойких тканевых материалов используют стеклохолсты с поверхностной плотностью от 40 до 200 г/м2, например, марок NICOglass, ХСА-45, ХСА-50, ХСА-55, ХСА-60, ХСА-90, ХСА-115, DN-C 60/1 или ткани стеклянные, кремнеземные, базальтовые или хлопчатобумажные, например, марок Т-13, Т-23, Э3/1-200П, Э1/1-100ПМ, Э3/2-200, КТ-11-30К, ТБК-100 и другие известные для этих целей материалы.

Заявляемый способ изготовления теплоизоляционного материала реализует технологию двойного каширования и может иметь различные примеры конкретного выполнения двойного слоя, в частности армирующая стеклосетка - защитный слой из ткани (стеклоткань, базальтовая ткань, кремнеземная ткань, х/б) или армирующая стеклосетка - защитный слой из стеклохолста.

Использование армирующих слоев при изготовлении теплоизоляционного материала было известно в науке и технике. Однако из известных нам источников информации не было известно, что в качестве армирующего слоя используют стеклосетку, покрытую с двух сторон полимерным связующим. Полимерное связующее с одной стороны стеклосетки проникает в прилегающий слой основы, пропитывая зону, граничащую с армирующим слоем, а с другой стороны полимерное связующее обеспечивает сцепление с защитным слоем. Использование стеклосетки, снабженной с двух сторон полимерным связующим, в качестве которого используют раствор фенолформальдегидной смолы, позволяет не только структурировать поверхность основы, но и обеспечить равномерное приклеивание защитного слоя и создать прочный, жесткий и ровный защитный слой. Нагревание «ковра», полученного из последовательно соединенных слоев основы, армирующего и защитного слоев с отверждением посредством нагревания полимерного связующего, расположенного между слоями, позволяет осуществить недорогой процесс, обеспечивает получение прочного и жесткого теплоизоляционного материала, который не требует дополнительных производственных затрат. При последующем монтаже получаемых теплоизоляционных плит не требуются значительные затраты на их финишную обработку. Дополнительное повышение жесткости и прочности достигается за счет использования в качестве полимерного связующего раствора фенолформальдегидной смолы.

Заявляемый способ может быть реализован на известном оборудовании с использованием известных приемов и материалов, что позволяет сделать вывод о соответствии критерию «промышленная применимость».

Заявляемое изобретение иллюстрируется следующими чертежами.

На Фиг. 1 схематически показана технологическая схема изготовления заявляемого способа получения теплоизоляционного материала.

На Фиг. 2 схематически показан получаемый теплоизоляционный материал.

На Фиг. 3 показано фото основы с армирующем слоем- вид сверху.

На Фиг. 4 показано фото теплоизоляционного материала с армирующим слоем - стеклосетка, и защитным слоем - стеклохолст.

На Фиг. 5 показано фото теплоизоляционного материала с армирующим слоем - стеклосетка, и защитным слоем - стеклоткань.

Заявляемое изобретение реализуется следующим образом (Фиг. 1). В камеру полимеризации 5 по транспортеру поступает основа 1, в качестве которой берут «ковер» из минерального или базальтового волокна. С площадки каширования, установленной над камерой полимеризации 5, с рулона 7 на вход камеры полимеризации подается стеклосетка 3. Стеклосетка 3 предварительно пропущена через ванну с раствором связующего 8, в качестве которого предпочтительно используют раствор фенолформальдегидной смолы, при этом стеклосетка 3 покрывается связующим с двух сторон, образуя при отверждении клеевые слои 4. Также с площадки каширования с рулона 6 подают защитный слой 2, в качестве которого используют стеклохолст, или стеклоткань, или хлопчатобумажную ткань, или базальтовую или кремнеземную ткань, или иной известный для этих целей материал. В камере полимеризации 5 при нагревании до температуры 160-200°C слои ковра склеиваются друг с другом за счет отверждения фенолформальдегидной смолы с образованием клеевых слоев 4, в результате чего образуется слоистый теплоизоляционный материал 9, который впоследствии разрезают на заданные размеры. Изготовление теплоизоляционного материала с двойным кашированием (например, стеклосетка + стеклохолст) позволяет осуществлять процесс на действующих технологической линиях без существенных дополнительных затрат.

Для проверки прочности поверхности теплоизоляционных плит были проведены испытания по ГОСТ Р ЕН 12430-2011, в том числе испытаны плиты без покрытия, а также с разными видами покрытий.

Испытания проводились на образцах плит одной плотности с одинаковым содержанием связующего. Результаты испытаний приведены в таблице 1 и указаны на диаграмме, представленной на Фиг. 6.

По результатам испытаний можно сделать вывод о том, что поверхностная прочность теплоизоляционных плит и рулонных материалов, полученных заявляемым способом с армирующим слоем из стеклосетки и защитным слоем из стеклохолста (стеклосетка + стеклохолст), в 1,76 раза выше, чем поверхностная прочность теплоизоляционных плит, кашированных только стеклотканью. На поверхности теплоизоляционных плит, полученных заявляемым способом, слегка прослеживается легкий рисунок армирующего слоя, придающий изделию узнаваемый и более привлекательный вид. На поверхности теплоизоляционных плит с защитным слоем из белого стеклохолста хорошо видна структура армирующего слоя, поверхность заявляемого материала обладает повышенной жесткостью за счет использования армирующего материала. Более того, использование связующего, предпочтительно фенолформальдегидной смолы, позволяет усилить и верхние слои основы, прилегающие к армирующему слою, за счет ее пропитывания связующим и последующего отверждения при нагревании. Использование армирующего слоя с поверхностной плотностью от 30 до 250 г/м2 позволяет обеспечить оптимальное соотношение цена-качество, т.е. при минимальных затратах обеспечить требуемые показатели жесткости теплоизоляционного материала.

Образующееся на поверхности заявляемых теплоизоляционных плит и рулонных материалов прочное и ровное покрытие (например, стеклосетка + стеклохолст) позволяет производить окраску поверхности смонтированных плит без дополнительного грунтования и выравнивания, что существенным образом снижает материало- и трудозатраты на финишную отделку. Заявляемый теплоизоляционный материал может быть эффективно применен для тепло-, звукоизоляции и огнезащиты строительных конструкций, в том числе в судостроении.

1. Способ получения теплоизоляционного материала поточным способом путем соединения при нагревании основы из минерального или базальтового волокна, армирующего и защитного слоев с последующим охлаждением полученного ковра и распиловкой его на изделия заданных размеров, отличающийся тем, что осуществляют совместную подачу в камеру нагрева основы, армирующего и защитного слоев, в качестве армирующего слоя берут стеклосетку с поверхностной плотностью от 30 до 250 г/м2, которую покрывают с двух сторон раствором фенолформальдегидной смолы, армирующий слой укладывают на основу, в качестве защитного слоя берут теплостойкие тканевые материалы, которые укладывают на армирующий слой, а соединение слоев друг с другом ведут при нагревании до температуры 160-200°C.

2. Способ получения теплоизоляционного материала по п. 1, отличающийся тем, что в качестве теплостойких тканевых материалов берут стеклохолст, или ткань стеклянную, или ткань кремнеземную, или ткань базальтовую, или ткань хлопчатобумажную.