Лист из электромагнитной стали с ориентированной структурой с покрытием и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к изготовлению листа из текстурированной электротехнической стали с покрытием. В способе на поверхность изготовленного листа из текстурированной электротехнической стали наносят рабочий раствор покрытия, включающий первичную соль фосфата, содержащую, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Со, Mn, Zn, Fe, Ca и Ва, коллоидный диоксид кремния и, по меньшей мере, одно соединение хромовой кислоты, выбранное из группы, состоящей из хромового ангидрида, солей хромата и бихромата, с последующим прокаливанием, в котором соблюдается условие (i) 800≤Т<860, Т≥1010-399R, 0,3≤R≤0,5 или (ii) 860≤Т≤1000, Т≥985-399R, 0,3≤R≤0,5, где Т обозначает температуру Т стального листа (единицы измерения: °C) при прокаливании, и R обозначает массовое отношение (Cr2O3/P2O5) соединения хромовой кислоты (в пересчете на Cr2O3) к первичной соли фосфата (в пересчете на P2O5) в рабочем растворе покрытия. Изобретение обеспечивает улучшение растягивающего напряжения, создаваемого покрытием на листе из текстурированной электротехнической стали, и снижение потерь в железе листа. 1 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу из текстурированной электротехнической стали с покрытием и способу его изготовления.

Известный уровень техники

Листы из текстурированной электротехнической стали являются материалами, в основном используемыми в качестве железных сердечников трансформаторов, и такой лист из текстурированной электротехнической стала должен иметь низкие потери в железе.

Один из способов уменьшения потерь в железе листа из текстурированной электротехнической стали состоит в создании растягивающего напряжения. В частности, известно, что, когда растягивающее напряжение прилагается к листу из текстурированной электротехнической стали, ширина 180° доменов уменьшается, и аномальные потери на вихревые токи уменьшаются, тем самым снижая потери в железе.

Соответственно покрытие, придающее изоляционные свойства, и растягивающее напряжение (далее "покрытие, создающее растягивающее напряжение" или просто "покрытие"), как правило, формируется на поверхности листа из текстурированной электротехнической стали.

В то же время, хотя керамическая пленка, состоящая в основном из форстерита (Mg2SiO4), обычно присутствует на поверхности листа из текстурированной электротехнической стали, растягивающее напряжение, создаваемое керамическим покрытием мало, и, следовательно, керамическое покрытие является не очень эффективным в снижении потерь в железе листа из текстурированной электротехнической стали.

Для того чтобы справиться с этим, обычно предлагается покрытие, создающее более высокое растягивающее напряжение и, таким образом, дополнительно снижающее потери в железе, например покрытие, создающее растягивающее напряжение, в основном состоит из стекла на основе фосфорной кислоты (например, стекло на основе MgO-P2O5-SiO2, указанное в патентной литературе 1), нитрида (например, TiN, указанный в патентной литературе 2), карбида (например, TiC, указанный в патентной литературе 2) или т.п. Поскольку вышеуказанные ингредиенты в качестве основных ингредиентов покрытий, создающих растягивающее напряжение, имеют меньший коэффициент теплового расширения, чем лист из текстурированной электротехнической стали, формирование покрытий при высоких температурах позволяет создавать растягивающее напряжение на листе из текстурированной электротехнической стали из-за разницы в тепловом расширении.

Однако хотя покрытие, состоящее в основном из нитрида или карбида, создает высокое растягивающее напряжение, оно требует процесса осаждения из паровой фазы, такой как PVD (физическое осаждение из паровой фазы) и CVD (химическое осаждение), и поэтому существует проблема высокой стоимости.

В противоположность этому, покрытие, создающее растягивающее напряжение, состоящее в основном из стекла на основе фосфорной кислоты (далее также называемого "стеклянное покрытие на основе фосфорной кислоты") может быть сформировано относительно простым способом, включающим нанесение рабочего раствора и прокаливание, и прокаливание покрытия может быть проведено одновременно с выпрямляющим отжигом, что приводит к низкой стоимости, и это является преимуществом.

Соответственно, были предложены стеклянное покрытие на основе фосфорной кислоты, которое особенно часто используется для создания напряжения, и различные способы (например, см. патентную литературу 3-5).

Список библиографических ссылок

Патентная литература

Патентная литература 1: JP 56-52117 В;

Патентная литература 2: JP 63-54767 В;

Патентная литература 3: JP 1-147074 А;

Патентная литература 4: JP 2007-217758 А;

Патентная литература 5: JP 2008-50676 А.

Краткое изложение существа изобретения

Технические проблемы, решаемые изобретением

Растягивающее напряжение, создаваемое обычным стеклянным покрытием на основе фосфорной кислоты недостаточно, так что существует проблема, заключающаяся в том, что снижение потерь в железе является недостаточным.

Таким образом, целью настоящего изобретения является дополнительное снижение потерь в железе листа из текстурированной электротехнической стали со сформированным на нем стеклянным покрытием на основе фосфорной кислоты.

Пути решения проблем

Авторы настоящего изобретения провели интенсивные исследования для достижения цели. В результате, авторы установили, что покрытие, сформированное с заданным массовым отношением определенных компонентов в рабочем растворе покрытия и с температурой прокаливания стального листа в пределах заданного диапазона и включающее заранее определенное количество фосфатной кристаллической фазы, создает более высокое растягивающее напряжение в листе из текстурированной электротехнической стали и, следовательно, потери в железе дополнительно снижаются.

Таким образом, было создано изобретение.

В частности, изобретение предлагает следующее (1)-(3).

(1) Лист из текстурированной электротехнической стали с покрытием, включающий: лист из текстурированной электротехнической стали; и покрытие, которое сформировано на поверхности листа из текстурированной электротехнической стали, которое содержит элементы P, Si, Cr и O, а также, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Co, Mn, Zn, Fe, Ca и Ba, и которое включает, по меньшей мере, 5% масс. фосфатной кристаллической фазы.

(2) Способ изготовления листа из текстурированной электротехнической стали с покрытием, включающий стадии: изготовление листа из текстурированной электротехнической стали; и получение покрытого листа из текстурированной электротехнической стали с покрытием путем нанесения на поверхность листа из текстурированной электротехнической стали рабочего раствора покрытия, включающего первичную соль фосфата, содержащую, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Co, Mn, Zn, Fe, Ca и Ba; коллоидный диоксид кремния и по меньшей мере одно соединение хромовой кислоты, выбранное из группы, состоящей из хромового ангидрида, солей хромата и бихромата, с последующим прокаливанием, в условиях, соответствующих (I) или (II):

где T обозначает температуру T стального листа (единицы измерения: °C) при прокаливании, и R обозначает массовое отношение (Cr2O3/P2O5) соединения хромовой кислоты (в пересчете на Cr2O3) к первичной соли фосфата (в пересчете на P2O5) в рабочем растворе покрытия.

(3) Способ изготовления листа из текстурированной электротехнической стали с покрытием в соответствии с (2), в котором стадия изготовления листа из текстурированной электротехнической стали включает горячую прокатку сляба для получения листа из текстурированной электротехнической стали, отжиг полученного горячекатаного стального листа, однократную или, по меньшей мере, двукратную холодную прокатку отожженного стального листа с промежуточным отжигом, затем после отжига первичной рекристаллизации и последующего нанесения отжигового сепаратора, проведение окончательного отжига стального листа, так чтобы получить лист из текстурированной электротехнической стали, при этом скорость нагрева в процессе нагрева от 500°C до 700°C при отжиге первичной рекристаллизации составляет 50-300°C/сек.

Положительные эффекты изобретения

В соответствии с настоящим изобретением в листе из текстурированной электротехнической стали со стеклянным покрытием на основе фосфорной кислоты потери в железе листа из текстурированной электротехнической стали могут быть дополнительно снижены.

Краткое описание чертежей

Фиг. 1 представляет график зависимости между массовым отношением R (Cr2O3/P2O5), температурой T прокаливания стального листа и растягивающим напряжением.

Описание осуществлений

Подробнее о том, что привело к созданию настоящего изобретения

Во-первых, будет подробно разъяснено то, что привело к настоящему изобретению.

Изобретатели приготовили рабочие растворы покрытия, содержащие первичный фосфат магния, коллоидный диоксид кремния и хромовый ангидрид в различных отношениях, каждый раствор наносили на лист из текстурированной электротехнической стали с пленкой форстерита, сформированной на нем, и полученные стальные листы прокаливали с временем выдержки 20 секунд при температуре прокаливания стального листа. Затем авторы изобретения измеряли растягивающие напряжения, создаваемые соответственно сформированными покрытиями на листе из текстурированной электротехнической стали, а также другие свойства. Измерение растягивающего напряжения проводили пересчетом прогиба листа из текстурированной электротехнической стали, когда покрытие на одной стороне стального листа удалено с помощью гидроксида натрия.

В результате измерений изобретатели установили, что с увеличением количества хромового ангидрида по отношению к первичному фосфату магния и повышением температуры прокаливания стального листа повышается растягивающее напряжение, создаваемое покрытием на листе из текстурированной электротехнической стали.

Кроме того, когда покрытие, создающее высокое растягивающее напряжение, проанализировали с помощью рентгеновской дифракции, был найден сильный дифракционный пик Mg2P2O7, и это привело к одной из возможностей того, что кристаллизация фосфата улучшает модуль Юнга покрытия и, следовательно, улучшает растягивающее напряжение. Затем проведено количественное определение Mg2P2O7 с использованием калибровочной кривой по стандартному образцу, который был приготовлен отдельно, и было установлено, что покрытие, создающее высокое растягивающее напряжение, включает, по меньшей мере, 5% масс. кристаллической фазы Mg2P2O7 .

Изобретатели провели интенсивные исследования условий получения покрытия, создающего высокое растягивающее напряжение, когда такой рабочий раствор покрытия, как описано выше, наносят на лист из текстурированной электротехнической стали. В результате, авторы настоящего изобретения установили, что когда условия (I) или (II), подробно описанные ниже, удовлетворяются, активизируется кристаллизация фосфата, растягивающее напряжение, создаваемое покрытием, улучшается, и потери в железе листа из текстурированной электротехнической стали могут быть снижены.

Следует отметить, что Cr3+ вероятно занимает место Mg2+ в стекле, и удаление Mg2+ может способствовать кристаллизации Mg2P2O7, хотя детальный механизм не ясен.

Способ изготовления листа из текстурированной электротехнической стали с покрытием

Далее описан способ изготовления листа из текстурированной электротехнической стали с покрытием согласно настоящему изобретению (далее также называемый "способ изготовления изобретения").

Вообще говоря, способ изготовления по изобретению включает стадию получения листа из текстурированной электротехнической стали (далее также называемую "стадия получения") и стадию получения листа из текстурированной электротехнической стали с покрытием нанесением рабочего раствора покрытия на поверхность приготовленного листа из текстурированной электротехнической стали с последующим прокаливанием (далее также называемая "стадия нанесения покрытия").

Соответствующие стадии описаны подробно ниже.

Стадия изготовления

Химический состав изготавливаемого листа из текстурированной электротехнической стали на стадии изготовления особо не ограничен, и может быть использована известная композиция. Для достижения дальнейшего снижения потерь в железе предпочтительно использовать стальной лист, в котором уменьшен размер зерна вторичной рекристаллизации.

Стадия изготовления особо не ограничена, пока она является стадией изготовления листа из текстурированной электротехнической стали, и ее примеры включают получение листа из текстурированной электротехнической стали из сляба (стального сляба).

Конкретные примеры стадии изготовления листа из текстурированной электротехнической стали включают стадию горячей прокатки сляба для получения листа из текстурированной электротехнической стали, отжиг горячекатаного стального листа, однократную или, по меньшей мере, двукратную холодную прокатку отожженного листа стали с проведением промежуточного отжига для достижения конечной толщины листа стали, затем после первичного рекристаллизационного отжига и последующего нанесения отжигового сепаратора, содержащего MgO или т.п. в качестве основного ингредиента, проведение окончательного отжига стального листа. За окончательным отжигом может следовать выравнивающий отжиг для правки формы.

В то же время условия для первичного рекристаллизационного отжига конкретно не ограничены, но скорость нагрева в процессе нагрева от 500°C до 700°C предпочтительно составляет 10-300°C/сек и более предпочтительно 50-300°C/сек. Когда скорость нагрева находится в пределах вышеуказанного диапазона, размер вторично рекристаллизованного зерна получаемого листа из текстурированной электротехнической стали, может быть низким, и это позволяет дополнительно сокращать потери в железе.

Конечная толщина листа из текстурированной электротехнической стали, полученного вышеописанной стадией, особо не ограничена, но предпочтительно составляет 0,10-0,50 мм и более предпочтительно 0,15-0,35 мм.

Стадия нанесения покрытия

Стадия нанесения покрытия представляет собой стадию получения листа из текстурированной электротехнической стали с покрытием нанесением рабочего раствора покрытия на поверхность листа из текстурированной электротехнической стали, полученного на вышеописанной стадии изготовления с последующим прокаливанием.

Во-первых, далее раскрывается рабочий раствор покрытия, используемый на стадии нанесения покрытия. Рабочий раствор покрытия содержит первичную соль фосфата, коллоидный диоксид кремния и соединение хромовой кислоты.

Первичная соль фосфата, содержащаяся в рабочем растворе покрытия содержит, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Co, Mn, Zn, Fe, Ca и Ba, и примеры если включают, по меньшей мере, одну, выбранную из группы, состоящей из первичного фосфата магния, первичного фосфата алюминия, первичного фосфата никеля, первичного фосфата кобальта, первичного фосфата марганца, первичного фосфата цинка, первичного фосфата железа, первичного фосфата кальция и первичного фосфата бария. Из них первичный фосфат магния, который легко кристаллизуется, предпочтительно используют потому, что может быть достигнуто дополнительное отличное растягивающее напряжение.

Коллоидный диоксид кремния, содержащийся в рабочем растворе покрытия представляет собой дисперсию SiO2 в качестве основной структурной единицы в воде и обычно содержащую 20-30% масс. SiO2 в пересчете на твердое вещество. Средний размер частиц коллоидного диоксида кремния особо не ограничен, но предпочтительно составляет, например, 5-50 нм.

Соединение хромовой кислоты, содержащееся в рабочем растворе покрытия, является, по меньшей мере, одним, выбранным из группы, состоящей из хромового ангидрида, солей хромата и бихромата. Используемые соли хромата и бихромата являются, например, солями Na-, K-, Mg-, Ca-, Mn-, Мо-, Zn- и Al-.

В целях повышения антипригарных характеристик формируемого покрытия к рабочему раствору покрытия могут быть добавлены порошок диоксида кремния (кварцевая мука), порошок оксида алюминия (тонкий порошок оксида алюминия) или т.п., имеющий средний размер частиц 2-20 мкм.

Мольное отношение (P2O5/SiO2) первичной соли фосфата (в пересчете на P2O5) к коллоидному диоксиду кремния (в пересчете на SiO2), содержащихся в рабочем растворе покрытия, предпочтительно составляет 0,15-4,0 и более предпочтительно 0,2-1,0. Мольное отношение (P2O5/SiO2) в вышеуказанном диапазоне позволяет достичь дополнительного превосходного растягивающего напряжения.

На стадии нанесения покрытия вышеописанный рабочий раствор покрытия наносят на поверхность листа из текстурированной электротехнической стали с последующим прокаливанием, формируя тем самым покрытие. Способ нанесения рабочего раствора покрытия особо не ограничен, и может быть использован любой известный способ.

Что касается прокаливания, также может быть использован известный способ. Однако температура стального листа (максимальная температура) при прокаливании ограничена заданным интервалом. В частности, температура T стального листа (единицы измерения: °C) при прокаливании удовлетворяет любому из следующих условий (I) и (II) ("R" в условиях будет определена позже).

При прокаливании, выполняемом с соблюдением вышеуказанных условий (i) или (ii), первичная соль фосфата реагирует, способствует кристаллизации, и, следовательно, может быть получено высокое растягивающее напряжение.

Кроме того, для достижения еще более высокого растягивающего напряжения предпочтительно соблюдается следующее условие (iii).

.

Диапазон температуры T стального листа составляет 800-1000°C. Когда температура T стального листа составляет менее 800°C, не может быть получено отличное растягивающее напряжение, тогда как, когда температура T стального листа превышает 1000°C, эффект насыщается и, кроме того, трудно контролировать пластическую деформацию листа из текстурированной электротехнической стали. Напротив, когда температура T стального листа находится в пределах вышеуказанного диапазона, то эффект не насыщается, может быть получено отличное растягивающее напряжение и может быть обеспечен контроль пластической деформации. Температура T стального листа предпочтительно находится в диапазоне 800-900°C с точки зрения подавления пластического удлинения листа из текстурированной электротехнической стали.

В вышеуказанных условиях (i)-(iii) R обозначает массовое отношение (Cr2O3/P2O5) соединения хромовой кислоты (в пересчете на CrO3) к первичной соли фосфата (в пересчете на P2O5) в рабочем растворе покрытия.

Когда массовое отношение R менее 0,1, не может быть получено высокое растягивающее напряжение, в то время как, когда массовое отношение R превышает 0,5, ухудшаются основные свойства, такие как стойкость к коррозии. Когда массовое отношение R находится в диапазоне 0,1-0,5, может быть получено высокое растягивающее напряжение с сохранением основных свойств. Более высокое массовое отношение R является предпочтительным с точки зрения прокаливании при более низких температурах. Более конкретно, массовое отношение R предпочтительно составляет, по меньшей мере, 0,2 и более предпочтительно, по меньшей мере, 0,3.

Время выдержки с точки зрения температуры прокаливания стального листа особо не ограничено, но предпочтительно составляет 120 секунд или меньше, и более предпочтительно 5-30 секунд.

Лист из текстурированной электротехнической стали с покрытием

Далее описан лист из текстурированной электротехнической стали с покрытием в соответствии с настоящим изобретением. Лист из текстурированной электротехнической стали с покрытием в соответствии с настоящим изобретением получают способом изготовления настоящего изобретения, и в общем случае лист по изобретению включает лист из текстурированной электротехнической стали и покрытие, сформированное на поверхности листа из текстурированной электротехнической стали (далее также называемое "покрытие изобретения").

Покрытие изобретения сформировано из вышеописанного рабочего раствора покрытия и, следовательно, содержит элементы Р, Si, Cr и О, а также, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Co, Mn, Zn, Fe, Ca и Ba.

По той же причине, в покрытии настоящего изобретения, массовое отношение R (Cr2O3/P2O5) составляет 0,1-0,5, предпочтительно, по меньшей мере, 0,2 и более предпочтительно, по меньшей мере, 0,3.

Кроме того, покрытие изобретения включает фосфатную кристаллическую фазу в количестве 5% масс. или более. Это покрытие служит для создания превосходного растягивающего напряжения на листе из текстурированной электротехнической стали. Количество кристаллической фазы предпочтительно составляет, по меньшей мере, 10% масс. и более предпочтительно, по меньшей мере, 15% масс., потому что может быть достигнуто еще более подходящее растягивающее напряжение.

Кроме того, количество кристаллической фазы предпочтительно составляет до 50% масс. и более предпочтительно до 40% масс., поскольку из-за избыточного количества кристаллической фазы возникает больше трещин в покрытии, и ухудшается стойкость к коррозии.

Метод количественного определения кристаллической фазы особо не ограничен. Простой метод представляет собой метод с использованием рентгеновской дифракции, и его примеры включают количественный метод, использующий отношение интегральных интенсивностей кристаллического компонента и аморфного компонента; количественный метод, использующий калибровочную кривую предварительно подготовленного стандартного образца; и количественный метод с использованием отношения интегральных интенсивностей с использованием материала стандартного эталона.

Толщина покрытия изобретения конкретно не ограничена, но предпочтительно составляет 0,1-5 мкм и более предпочтительно 0,5-3 мкм, потому что слишком тонкое покрытие приводит к снижению изоляционных свойств, в то время как слишком толстое покрытие приводит к уменьшению коэффициента заполнения пакета сердечника.

Примеры

Настоящее изобретение описано далее с помощью примеров. Однако настоящее изобретение ими не ограничивается.

Во-первых, стальной сляб, содержащий 0,05% масс. C, 3,3% масс. Si, 0,1% масс. Mn, 0,022% масс. раств. Al, 0,005% масс. N и 0,02% масс. Se, остальное Fe и неизбежные примеси, подвергают горячей прокатке, полученный горячекатаный стальной лист отжигают, с последующей двукратной холодной прокаткой с промежуточным отжигом, выполняемым между ними, получая таким образом стальной лист с конечной толщиной 0,27 мм.

Затем полученный стальной лист подвергают обезуглероживающему отжигу (отжиг первичной рекристаллизации) при 830°C в течение одной минуты, наносят отжиговый сепаратор, в основном состоящий из MgO, на поверхность отожженного стального листа, и полученный стальной лист подвергают окончательному отжигу при 1200°C в течение пяти часов для получения таким образом листа из текстурированной электротехнической стали, имеющим пленку форстерита, сформированную на нем.

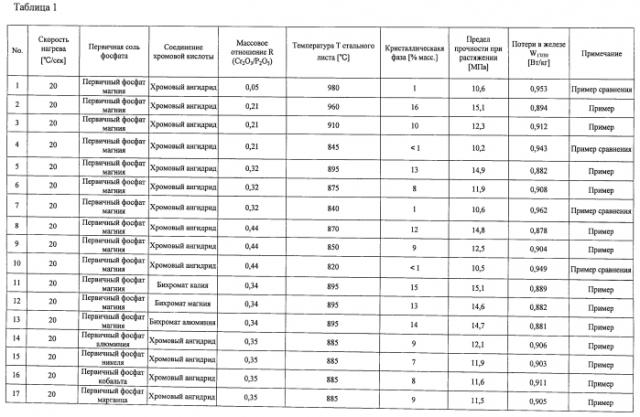

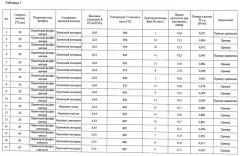

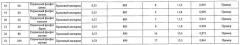

В то же время скорость нагрева в процессе нагрева от 500°C до 700°C в первичном рекристаллизационном отжиге варьируют в зависимости от образца. Скорость нагрева (единицы измерения: °C/сек) приведена в таблице 1 ниже.

Затем готовят рабочие растворы покрытия, каждый из которых содержит первичную соль фосфата, коллоидный диоксид кремния и соединение хромовой кислоты. Используемые первичные соли фосфата и соединения хромовой кислоты приведены в таблице 1 ниже. Используют коллоидный диоксид кремния SNOWTEX 30 производства Nissan Chemical Industries, Ltd.

Каждый рабочий раствор покрытия готовят так, чтобы мольное отношение (P2O5/SiO2) первичной соли фосфата (в пересчете на P2O5) к коллоидному диоксиду кремния (в пересчете на SiO2) составляло 0,35 и так, чтобы массовое отношение R (Cr2O3/P2O5) соединения хромовой кислоты (в пересчете на CrO3) к первичной соли фосфата (в пересчете на P2O5) имело значение, представленное в таблице 1 ниже.

Каждый полученный таким образом рабочий раствор покрытия наносят на поверхность полученного листа из текстурированной электротехнической стали с последующим прокаливанием, так, чтобы сформировать покрытие (толщина: 1,0 мкм), получая таким образом лист из текстурированной электротехнической стали с покрытием. В то же время, температура стального листа при прокаливании различается в зависимости от образца. Температура T стального листа (единицы измерения: °С/сек) приведена в таблице 1 ниже. Время выдержки температуры стального листа при прокаливании задают равным 20 секундам.

В каждом образце полученного листа из текстурированной электротехнической стали с покрытием определяют количество фосфатной кристаллической фазы, содержащейся в покрытии. В качестве количественного метода определения содержания кристаллической фазы используют метод количественного определения, основанный на отношении интегральных интенсивностей кристаллического компонента и некристаллического компонента с использованием рентгеновской дифракции. Результаты количественного определения содержания кристаллической фазы (единицы измерения: % масс.) показаны в таблице 1 ниже.

Кроме того, измеряют потери в железе W17/50 с плотностью магнитного потока 1,7 T и частотой 50 Гц и также растягивающее напряжение, создаваемое покрытием листа из текстурированной электротехнической стали, в полученном листе из текстурированной электротехнической стали с покрытием. Измерение растягивающего напряжения проводили пересчетом прогиба листа из текстурированной электротехнической стали, когда покрытие на одной стороне стального листа удалено с помощью гидроксида натрия. Результаты измерений растягивающего напряжения (единицы измерения: МПа) и потерь в железе W17/50 (единицы измерения: Вт/кг) приведены в таблице 1 ниже.

Как можно ясно видеть из результатов, представленных в таблице 1 выше, установлено, что по сравнению с образцами (сравнительные примеры), которые не соответствуют вышеописанным условию (i), условию (ii), в образцах (примерах), которые соответствуют условиям (i) или (ii), растягивающее напряжение, создаваемое на листе из текстурированной электротехнической стали, высокое, и потери в железе снижены.

Также установлено, что, по сравнению с образцами, для которых скорость нагрева от 500°C до 700°C в первичном рекристаллизационном отжиге для каждого составляла 20°C/сек, в образцах (№№22 и 23), для которых скорости нагрева составляют соответственно 80°C/сек и 250°C/сек лучше снижение потерь в железе.

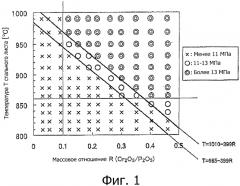

Далее, покрытия формируют рабочим раствором покрытия с переменным массовым отношением R и с изменяемой температурой T стального листа при прокаливании, измеряют растягивающее напряжение, создаваемое сформированным покрытием на листе из текстурированной электротехнической стали и на результатах измерений строят график, представленный на фиг.1.

Следует отметить, что условия, кроме массового отношения R и температуры T стального листа при прокаливании (например, компоненты, содержащиеся в рабочем растворе покрытие) были те же, что и для образцов №№1-10 в таблице 1.

Фиг. 1 представляет график, показывающий зависимость между массовым отношением R (Cr2O3/P2O5), температурой стального листа T при прокаливании и растягивающим напряжением.

Когда измеренное растягивающее напряжение менее 11 МПа, растягивающее напряжение определяется как низкое и снижение потерь в железе является недостаточным и отмечают значком "X" на фиг.1; когда измеренное растягивающее напряжение составляет 11-13 МПа, растягивающее напряжение определяется как высокое, и превосходным является сокращение потерь в железе, и отмечают значком "О"; и когда измеренное растягивающее напряжение составляет более 13 МПа, растягивающее напряжение определяется как еще более высокое, и исключительно превосходным является сокращение потерь в железе, и отмечают значком .

Как можно ясно видеть из графика на фиг.1, было установлено, что нанесенные значки "O" или находятся в области, в которой соблюдаются условие (i) или (ii), и что растягивающее напряжение является высоким, и снижение потерь в железе является превосходным в этой области. В частности, было установлено, что значки все находятся в области, в которой соблюдается условие (iii), и что растягивающее напряжение еще выше, и снижение потерь в железе чрезвычайно превосходное в этой области.

1. Способ изготовления листа из текстурированной электротехнической стали с покрытием, включающий стадии изготовления листа из текстурированной электротехнической стали и получения листа из текстурированной электротехнической стали с покрытием нанесением на поверхность листа из текстурированной электротехнической стали рабочего раствора покрытия, включающего первичную соль фосфата, содержащую, по меньшей мере, один элемент, выбранный из группы, состоящей из Mg, Al, Ni, Со, Mn, Zn, Fe, Ca и Ва, коллоидный диоксид кремния и, по меньшей мере, одно соединение хромовой кислоты, выбранное из группы, состоящей из хромового ангидрида, солей хромата и бихромата, с последующим прокаливанием, в котором соблюдается условие (i) или (ii):(i) 800≤Т<860, Т≥1010-399R, 0,3≤R≤0,5(ii) 860≤Т≤1000, Т≥985-399R, 0,3≤R≤0,5,где Т обозначает температуру Т стального листа (единицы измерения: °C) при прокаливании, и R обозначает массовое отношение (Cr2O3/P2O5) соединения хромовой кислоты (в пересчете на Cr2O3) к первичной соли фосфата (в пересчете на P2O5) в рабочем растворе покрытия.

2. Способ изготовления листа из текстурированной электротехнической стали с покрытием по п. 1, в котором стадия изготовления листа из текстурированной электротехнической стали включает горячую прокатку сляба для получения листа из текстурированной электротехнической стали, отжиг полученного горячекатаного стального листа, однократную или, по меньшей мере, двукратную холодную прокатку отожженного стального листа с промежуточным отжигом, затем после отжига первичной рекристаллизации и последующего нанесения отжигового сепаратора, проведение окончательного отжига стального листа, так чтобы получить лист из текстурированной электротехнической стали, при этом скорость нагрева в процессе нагрева от 500°C до 700°C в отжиге первичной рекристаллизации составляет 50-300°C/сек.