Способ бесполостного заполнения реакторных пространств при выводе из эксплуатации уран-графитового ядерного реактора

Иллюстрации

Показать всеИзобретение относится к технологии вывода из эксплуатации уран-графитовых ядерных реакторов. В способе бесполостного заполнения реакторных пространств при выводе из эксплуатации реактора по варианту захоронения на месте выбирают тракт технологического канала, через который будут заполняться полости. Предварительно тракты подготавливают для свободного перемещения шнека. В выбранный тракт вставляют шнековую трубу и соосно внутрь трубы помещают шнек. В ближайший тракт технологического канала устанавливают виброштангу. В верх шнековой трубы подают сыпучий барьерный материал. С помощью шнека под давлением продвигают барьерный материал в заполняемую полость. Одновременно с помощью вибрации от колебаний виброштанги и работы шнека создают условия для раздвигания образующегося «холма», уплотнения материала, обтекания препятствий и стенок. Технический результат - возможность формировать сплошные барьеры безопасности достаточной постности для сорбции и ограничения миграции радионуклидов при выводе из эксплуатации уран-графитового ядерного реактора по варианту захоронения на месте. 1 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к атомной промышленности, а именно к технологии вывода из эксплуатации уран-графитовых реакторов, и может быть использовано для создания сплошных барьеров безопасности путем бесполостного заполнения реакторных пространств сыпучими барьерными материалами.

Известен способ закрепления грунта и устройство для его осуществления (Патент RU 2330141, МПК E02D3/12, опубл. 27.07.2008), выбранный в качестве аналога. По указанному способу скважину выбуривают полым шнековым буровым ставом, содержащим по крайней мере один перфорированный шнек. Нагнетают в грунт закрепляющие вещества посредством питающей магистрали, с перекрытием верха зоны нагнетания в процессе бурения. Перемещают разрыхленный грунт и его уплотняют над перфорированным шнеком. В зависимости от свойств и состояния грунта, в скважину подают дополнительно порции заполнителя в виде бурового шлама или песка. Закрепляющее вещество нагнетают одновременно на всю толщину зоны нагнетания вокруг перфорированного шнека.

Указанный способ имеет недостатки:

- низкая эффективность заполнения скважин с образованными в процессе выбуривания полостями;

- невозможность заполнения реакторных пространств через искривленные тракты технологических каналов.

Известен способ заполнения реакторных пространств сыпучим барьерным материалом при выводе реакторов из эксплуатации по варианту захоронения на месте (Патент RU 2534228, МПК G21C11/00, опубл. 27.11.2014), выбранный в качестве аналога. По указанному способу барьерный материал подают через трубу под собственным весом в заполняемое пространство. Перемещают барьерный материал в горизонтальном направлении струей сжатого воздуха через воздуховод. Воздуховод размещен внутри подающей трубы. Струи сжатого воздуха разворачивают в горизонтальном направление с помощью форсунок, расположенных ниже торца подающей трубы.

Указанный способ имеет недостатки:

- подача сжатого воздуха в горизонтальном направлении через форсунки способствует выходу радиоактивной пыли от конструкций реактора на поверхность;

- достигаемая плотность барьерного материала не обеспечивает полной сорбции радионуклидов.

Известен способ заполнения реакторных пространств, разработанный ОАО «СХК» и изложенный в отчете «Технология бесполостного заполнения реакторных пространств барьерным материалом» инв. №ТО-5304/90 [Юшицин К. Вывод из эксплуатации промышленных уран-графитовых реакторов ОАО "СХК". 11.2012, с. 15-22, http://www.osatom.ru/mediafiles/u/files/V_reg_forum_2012/VE_PUGR_SXK.pdf], выбранный в качестве прототипа. Для создания барьеров безопасности в реакторном пространстве выбирают шнек необходимой длины. Выбранный шнек вводят в один из трактов технологических каналов на заданную глубину. С помощью электродвигателя приводят шнек в движение. Сухой барьерный материал подают сверху в воронку шнековой трубы. Создают барьеры безопасности путем перемещения материала в вертикальном и горизонтальном направлении.

Указанный способ имеет недостатки:

- при создании барьеров безопасности возможно образование полостей;

- ограниченность применения, поскольку в процессе эксплуатации реактора происходит искривление технологических трактов каналов, что мешает продвижению шнека.

Задачей изобретения является разработка способа создания в реакторных пространствах внутренних барьеров безопасности, ограничивающих попадание радионуклидов в окружающую среду.

Поставленная задача решается за счет того, что для создания сплошных барьеров безопасности путем бесполостного заполнения реакторных пространств сыпучими барьерными материалами, также как и в прототипе выбирают шнек необходимой длины. Выбранный шнек вводят в один из трактов технологических каналов реактора на заданную глубину. Предварительно используемый тракт и ближайшие к нему тракты выравнивают. Устанавливают воронку в шнековую трубу. С помощью электродвигателя приводят шнек в движение. В ближайший тракт технологического канала устанавливают виброштангу, в верх шнековой трубы подают сыпучий барьерный материал, с помощью шнека, вращающегося с периодом обращения 1.2-0.4 сек, продвигают барьерный материал под давлением в пустые реакторные пространства, равномерно распределяют и уплотняют материал в заполняемых полостях путем воздействия колебаний от работы виброштанги с частотной 15-25 Гц.

Положительный эффект достигается за счет того, что для заполнения реакторных пространств сыпучими барьерными материалами при выводе из эксплуатации уран-графитового реактора по варианту захоронения на месте используется шнек. Шнек выбирается таким образом, чтобы он свободно перемещался в тракте технологического канала реактора.

Для обеспечения свободного перемещения шнека производится предварительная подготовка тракта технологического канала. С помощью средств визуально-смотровой диагностики выявляются места искривления технологического канала. Искривлённые тракты растачиваются штангой сверлильного станка за несколько проходов. Аналогично подготавливаются тракты ближайшие к выбранному каналу.

После подготовки трактов технологических каналов собирается шнековая труба соответствующей длины. Размеры подбираются индивидуально, исходя из размеров реактора. С помощью крана шнековая труба устанавливается в тракт технологического канала. Внутрь шнековый трубы помещается шнек, сверху монтируется воронка. Хвостовик шнека соединяется с патроном электродвигателя.

В соседний тракт технологического канала устанавливается виброштанга на глубину в соответствии с длиной шнека. Виброшанга выбирается такого внешнего диаметра, чтобы исключить возможность контакта с боковыми стенками технологического канала.

С помощью электродвигателя шнек приводится в движение. Одновременно включается в работу виброштанга. Сухой тонкодисперсный материал, например глиносодержащая засыпка, подается сверху в воронку шнековой трубы. За счет вращения шнека глина продвигается к нижнему торцу шнековой трубы и выходит в заполняемую полость. Избыточное давление поддерживается постоянным вращением шнека. Раздвигание образующегося «холма», уплотнение материала, обтекание препятствий и стенок в заполняемой полости обеспечивается совместной работой шнека и виброштанги.

Поэтому заполнение реакторных пространств сыпучими материалами с помощью шнековых устройств и виброшанги при выводе из эксплуатации уран-графитового реактора позволяет создавать бесполостные барьеры безопасности, обеспечивающие сорбцию радионуклидов.

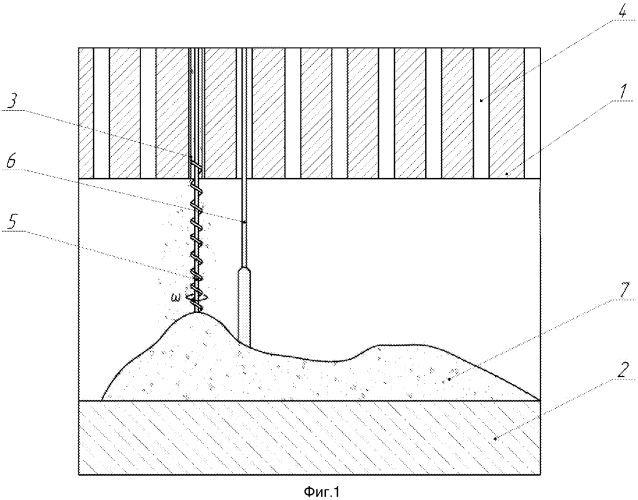

На фиг.1 представлена схема бесполостного заполнения подреакторного пространства. При выводе из эксплуатации уран-графитового реактора по варианту безопасного захоронения на месте свободные полости образуются, например, между нижними металлоконструкциями 1 и 2. Шнековая труба 3 располагается внутри одного из трактов технологического канала 4. Внутри шнековой трубы 3 соосно размещается шнек 5. Виброштанга 6 находится в ближайшем тракте технологического канала 4.

После подготовительных работ, связанных с бетонированием нижних металлоконструкций 2, приступают к созданию внутренних барьеров безопасности. Выбирают тракт технологического канала 4 для визуально-смотровой диагностики. В случае, если искривление тракта канала препятствует продвижению шнека, выравнивают его. Выравнивание осуществляют, например, с помощью передвижного сверлильного станка. При невозможности выравнивания выбирают другой технологический канал. Аналогично выполняют подготовку ближайшего тракта технологического канала 4.

В подготовленный тракт технологического канала 4 устанавливают шнековую трубу 3. Длину шнековой трубы 3 подбирают равной длине тракта технологического канала до нижних металлоконструкций 1. Внутри шнековой трубы соосно размещают шнек 5. В ближайший трак технологического канала 4 помещают виброштангу 6. Длину виброштанги выбирают в соответствии с длиной шнека 5.

Сыпучий барьерный материал в виде глиносодержащей засыпки 7 подают внутрь шнековой трубы 3. Под собственным весом глиносодержащая засыпка перемещается вдоль оси вращения шнека 5 по шнековой трубе 3 до заполняемой полости. Избыточное давление поддерживают постоянным вращением шнека 5. С помощью вибрации от колебаний виброштанги 6 и работы шнека 5 создают условия для раздвигания образующегося «холма», обтекания препятствий и стенок, уплотнения материала.

Допускается применение совместного действия вращающего шнека 5 и виброштанги 6 для создания сплошных барьеров безопасности путем бесполостного заполнения пустот между стенками шахты и боковыми металлоконструкциями реактора, в вспомогательных помещениях и технологических шахтах.

Пример осуществления изобретения приведен ниже.

В качестве объекта для бесполостного заполнения реакторных пространств выбрана шахта подготовленного к выводу из эксплуатации промышленного уран-графитовый реактора (ПУГР) АО «ОДЦ УГР». Внутренние барьеры безопасности создавались между опорными нижними металлоконструкциями. Для этого выбирался один из трактов технологических каналов. Проводилась визуально-смотровая диагностика тракта на предмет искривления. В случае выявления искривления до 200 мм осуществлялась расточка и выравнивание тракта технологического канала с помощью передвижного сверлильного электростанка. Если искривление составляло более 200 мм, то выбирался другой канал. Аналогично подготавливался ближайший тракт технологического канала.

После операций подготовки в тракт технологического канала вставлялась шнековая труба из нержавеющей стали внешним диаметром 58 мм. Внутри шнековой трубы соосно устанавливался шнек внешним диаметром 54 мм. В соседний технологический канал помещалась виброштанга. Шнек и виброштанга приводились в движение отдельными электродвигателями. Питание электроустановок осуществлялось напряжением 380 В от сети переменного тока. Частота вращения шнека составляла 100 об/мин. Частота колебаний виброштанги около 20 Гц.

В верхнюю часть шнековой трубы подавался сыпучий барьерный материал. В качестве барьерного материала использовались сухие смеси на основе глинистых пород после предварительного измельчения (помола). Содержание илистой фракции в барьерах составляло до 28 % масс., тонкопылеватой фракции до 50 % масс. Значительная часть породы состояла из тонкодисперсного материала катионобменной емкостью больше 30 мг-экв./100 г породы. Под собственным весом глиносодержащий материал проталкивался вдоль оси вращения шнека в заполняемую полость. В заполняемое полости образовывался «холм». С помощью вибрации от колебаний виброштанги 6 и работы шнека 5 создавались условия для раздвигания образующегося «холма», уплотнения материала, обтекания препятствий и стенок.

Для заполнения всего объема между металлоконструкциями аналогичную последовательность операций выполняли через другие тракты технологических каналов.

Указанный способ также применялся для создания сплошных барьеров безопасности путем бесполостного заполнения пустот между стенками шахты и боковыми металлоконструкциями реактора, в бывших вспомогательных помещениях и технологических шахтах, например ШТ-2.

Реализация настоящего изобретения дает возможность формировать сплошные барьеры безопасности достаточной плотности для ограничения миграции радионуклидов при выводе из эксплуатации уран-графитового ядерного реактора по варианту захоронения на месте

1. Способ бесполостного заполнения реакторных пространств при выводе из эксплуатации уран-графитового ядерного реактора, включающий выбор шнека необходимой длины, ввод выбранного шнека в один из трактов технологических каналов уран-графитового реактора на заданную глубину, вращение шнека с помощью электродвигателя, подачу сухого барьерного материала сверху в воронку шнековой трубы, создание барьеров безопасности путем перемещения материала в вертикальном и горизонтальном направлении, отличающийся тем, что предварительно тракты технологических каналов подготавливают для свободного перемещения шнека, в выбранный тракт вставляют шнековую трубу и соосно внутрь трубы помещают шнек, в ближайший тракт технологического канала устанавливают виброштангу, в верх шнековой трубы подают сыпучий барьерный материал, с помощью шнека, вращающегося с периодом обращения 1.2-0.4 сек, продвигают барьерный материал под давлением в пустые реакторные пространства, равномерно распределяют и уплотняют материал в заполняемых полостях путем воздействия колебаний от работы виброштанги с частотой 15-25 Гц.

2. Способ по п. 1, отличающийся тем, что предварительно проводят подготовку технологического канала путем расточки и выравнивания тракта.