Способ переработки облученного реакторного графита

Иллюстрации

Показать всеИзобретение относится к атомной промышленности. Cпособ обращения с реакторным графитом остановленного уран-графитового реактора включает выборку из кладки реактора. Крупные куски графита измельчают механическим способом. Измельченные куски помещают в плазмохимический реактор в качестве расходуемых электродов. Материал расходуемых электродов испаряют. В область низкотемпературной плазмы вводят окислитель. Производят закалку продуктов плазмохимической реакции. Концентрируют продукты реакции на стенках реактора. Газообразные продукты реакции извлекают из реактора. Часть газового потока закольцовывают и подают вместе с окислителем в реактор. Газообразные продукты реакции за исключением оксидов углерода улавливают скруббером. Оксиды углерода переводят в жидкую фазу и отправляют на дальнейшее захоронение. Твердый зольный остаток извлекают из плазмохимического реактора. Изобретение позволяет очистить радиоаквтивный графит от продуктов деления и активации для дальнейшего безопасного хранения. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к атомной промышленности, а именно к технологии утилизации радиоактивных отходов, и может быть использовано для переработки облученного реакторного графита.

Известен способ обработки радиоактивно заражённых металлических и графитовых отходов уран-графитовых ядерных реакторов [RU 2435241, МПК G21F9/30, опубл. 27.11.2011], выбранный в качестве аналога. По указанному способу в печь загружают слой заражённого графита. Графит зажигают в окислительной среде плазмы, генерируемой плазмотроном печи. После чего печь отключают. Радиоактивно заражённые металлические отходы и флюс загружают в печь сверху вниз поочередно и послойно. Расплавляют металл. Расплав металла и образовавшийся шлакофлюс удаляют из печи.

Указанный способ имеет недостатки:

- не один из известных шлакофлюсов не способен селективно очищать от радиоактивных продуктов реакций отходящий аэрозольсодержащий газ;

- сложность создания и поддержания разряда для получения плазмы в предлагаемой системе;

- затруднено получение чистого расплава металла для отвода из шахтной печи, поскольку преимущественно в данной системе будут образовываться радиоактивные карбонаты металла.

Известен способ утилизации органосодержащих твердых отходов, загрязненных радиоактивными компонентами [RU 2335700, МПК F23G5/027, G21F9/32, опубл. 10.10.2008], выбранный в качестве аналога. По указанному способу органосодержащие твердые радиоактивные отходы, загрязненные радиоактивными компонентами, термические разлагают без доступа кислорода. Образующиеся запыленные газы пиролиза сжигают с образованием дымовых газов. Дымовые газы пропускают через картридж каталитического дожигателя. Снижают температуру газов в теплообменнике. Дымовые газы очищают от пыли с помощью циклона и промывают жидкостью в скруббере. Уловленный в скруббере шлам направляют на повторный пиролиз в камеру термического разложения. Очищенные дымовые газы через дымосос выбрасывают в атмосферу. Коксовый остаток, образующийся в камере термического разложения при пиролизе отходов, сжигают с использованием воздуха на колосниковой решетке. Решетку располагают под камерой термического разложения. Образовавшуюся золу выгружают в герметичную емкость.

Указанный способ имеет недостатки:

- не предусмотрена система улавливания продуктов реакции, содержащих радиоактивный углерод;

- малая производительность установки и большая длительность протекания химических процессов.

Известен способ обработки радиоактивного графита [RU 2239899, МПК G21F9/30, опубл. 10.11.2004], выбранный в качестве прототипа. Куски радиоактивного графита окисляют перегретым паром или газами, содержащими водяной пар, при температуре в интервале 250-900oC. Полученные водород и монооксид углерода окисляют кислородом для образования воды и диоксида углерода. Образованный диоксид углерода концентрируют и превращают в твердый карбонат.

Указанный способ имеет недостатки:

- сложность поддержания всех параметров процесса пиролиза для эффективного испарения графита;

- необходимость включения дополнительной ступени окисления;

- необходимость использования установки мокрого измельчения графита усложняет процесс.

Задачей изобретения является разработка способа утилизации облученного ядерного графита, позволяющего очистить радиоактивный графит от продуктов деления и активации для дальнейшего безопасного захоронения.

Поставленная задача решается за счет того, что для переработки облученного реакторного графита, также как и в прототипе, окисляют куски радиоактивного графита. Предварительно облученный графит выбирают из кладки уран-графитового реактора. Крупные куски выбранного графита механически измельчают. Полученные куски помещают в плазмохимический реактор в качестве расходуемых электродов. Подают в реактор плазмообразующий газ и зажигают разряд. Куски облученного реакторного графита испаряют с образованием атомарного углерода. В область низкотемпературной плазмы вводят окислитель. Изменением расхода плазмообразующего газа перемещают газовые потоки вдоль стенок реактора. На стенках плазмохимического реактора обеспечивают осаждение продуктов реакции в дисперсной фазе в виде зольного остатка. Газообразные продукты реакции извлекают из реактора. Часть газового потока закольцовывают и подают вместе с окислителем в реактор. Газообразные продукты реакции за исключением оксидов углерода улавливают скруббером. Оксиды углерода переводят в жидкую фазу и отправляют на дальнейшее захоронение. Твердый зольный остаток извлекают из плазмохимического реактора и захоранивают отдельно.

Положительный эффект достигается за счет того, что для переработки облученного реакторного графита используют высококаталитическую среду низкотемпературной плазмы. Предварительно из кладки остановленного уран-графитового реактора выбирают твердые элементы замедлителя, например графитовые втулки. Выбранные графитовые втулки помещают в плазмохимический реактор в качестве расходуемых электродов. Места подсоединения электродов герметизируют. Подают в реактор плазмообразующий газ. В качестве плазмообразующего газа выбирают легкоионизируемый газ. Возможно использование смеси атмосферного воздуха и инертных газов. Формируют низкотемпературную плазму с помощью газового разряда, например дугового, при давлении близком к атмосферному. В зависимости от плотности тока разряда возможно использование многокатодной системы. При этом создают высокую концентрацию радикалов углерода в низкотемпературной плазме, чем обеспечивают высокую скорость протекания химической реакции

В зону ионизации вводят окислитель. В качестве окислителя выбирают легкоионизуемый одномолекулярный газ, например кислород. Контроль производительности установки осуществляют с помощью изменения расхода плазмообразующего газа, окислителя и скорости испарения графитовых электродов. Скорость испарения задают при помощи изменения плотности тока на электродах.

Продукты плазмохимической реакции перемещают вдоль реактора за счет создания градиента давлений. Производят закалку продуктов реакции путем пропускания их через систему водоохлаждаемых диафрагм переменного сечения. Непрореагировавшие продукты плазмохимической реакции в виде продуктов деления и активации осаждают в областях между диафрагмами. Осажденные продукты реакции концентрируют в виде зольного остатка. Газообразные продукты извлекают из реактора. Часть отобранного потока возвращают вместе с окислителем в плазмохимический реактор. Другую часть потока пропускают через систему скрубберов. Оксиды углерода и смесь инертных газов отделяют от радиоактивных продуктов реакции.

Смесь газообразных оксидов углерода и инертных плазмообразующих газов направляют в барботер. Переводят оксиды углерода в жидкую фазу. Инертные газа через барботер выбрасывают в атмосферу. Жидкие радиоактивные отходы отправляют на дальнейшее захоронение. Зольный остаток, образованный в плазмохимическом реакторе, извлекают и захоранивают вместе с твердыми радиоактивными отходами.

Поэтому использование низкотемпературной плазмы для переработки облученного реакторного графита увеличивает производительность установки по сравнению с прототипом, дает возможность эффективно отделять продукты деления и активации, находящиеся в графите, от газообразных оксидов, повторно использовать газообразные продукты реакции для проведения плазмохимических реакций.

В предлагаемом способе возможно создание низкотемпературной емкостно-связанной плазмы с помощью одноэлектродного высокочастотного факельного разряда. Ввод атомарного графита в плазму осуществляется аналогично за счет испарения расходуемого электрода. В этом случаи происходит стабилизация газового потока вдоль оси плазмохимического реактора.

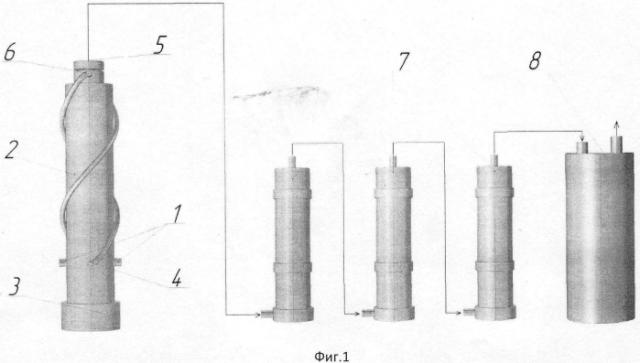

На фиг.1 представлена схема переработки облученного реакторного графита. Реакторный графит в качестве расходуемых электродов 1 размещается внутри плазмохимического реактора 2. Патрубки для подачи плазмообразующего газа 3 располагаются в области под электродами. Патрубки для подачи окислителя 4 находятся в области испарения графита. Фланец 5 для отбора продуктов плазмохимической устанавливается в верхней части реактора 2. Для закольцовки части потока отбора применяется система трубок 6, которые соединяются с патрубками 4. Для отделения газообразных оксидов углерода и смеси инертных газов от летучих радиоактивных примесей используется система скрубберов 7. Барботер 8 для растворения газообразных оксидов углерода и отделения от инертных газов располагается за системой скрубберов 7. Системы соединяются между собой с помощью трубок.

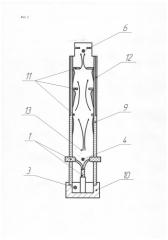

На фиг.2 представлена схема плазмохимического реактора для окисления углерода и его очистки от продуктов деления и активации. Расходуемые электроды 1 из облученного реакторного графита устанавливаются внутри плазмохимического реактора. Плазмохимический реактор состоит из прозрачной кварцевой трубы 2, зафиксированной во фторопластовое основание 3. Патрубки 4 для тангенциальной подачи плазмообразующего газа размещаются во фторопластовом основании 3. Два патрубка 5 для подачи окислителя располагаются в одной области с графитовыми электродами 1. Водоохлаждаемые диафрагмы переменного сечения 6 устанавливаются внутри плазмохимического реактора. Кварцевая труба 2 снабжена рубашкой охлаждения 7. Патрубок 8 для закольцовки газообразных продуктов плазмохимической реакции 9 находится в верхней части плазмохимического реактора.

Расходуемые электроды 1 (фиг.2) из облученного реакторного графита устанавливают внутрь плазмохимического реактора. Через патрубки 4 тангенциально подают легкоионизируемый плазмообразующий газ, например смесь аргона, гелия и воздуха. С помощью газового разряда формируют низкотемпературную плазму между графитовыми электродами 1 при давлении, близком к атмосферному. Одномолекулярный окислитель вводят через патрубки 5 в область ионизованного углерода. Создают градиент давления на концах кварцевой трубы 2 для перемещения продуктов плазмохимической реакции 9 вдоль реактора через диафрагмы переменного сечения 6. Проводят закалку продуктов плазменных процессов за счет охлаждения и увеличения скорости газового потока 9, проходящего через водоохлаждаемые диафрагмы 6. В результате в пространстве между диафрагмами осаждаются примесные продукты активации и деления в дисперсной фазе. Получаемую дисперсную фазу продуктов активации и деления концентрируют в виде зольного остатка на стенках. Газообразные продукты реакции извлекают через фланец на выходе из плазмохимического реактора. Часть потока отбора закольцовывают через патрубок 8 и вводят вместе с окислителем в область плазмохимической реакции.

Газообразные продукты плазменных процессов из реактора 2 направляют в систему скрубберов 7 для очистки оксидов углерода и инертного газа от примесей (фиг.1). Пропускают очищенный от примесей газ через барботер 8. Углеродосодержащие оксиды растворяют и концентрируют в виде жидких радиоактивных отходов. Инертные газа выбрасывают в атмосферу. Получаемые жидкие отходы отправляют на дальнейшее глубинное захоронение в геологических формациях. Зольный остаток, образующийся на стенках плазмохимического реактора, извлекают и захоранивают вместе с твердыми радиоактивными отходами.

Пример осуществления изобретения приведен ниже.

В качестве объекта для переработки выбраны радиоактивные графитовые втулки остановленного промышленного уран-графитового реактора. Перед утилизацией исследовался нуклидный состав и определялась активность каждого из дозообразующих элементов. Основными продуктами деления и активации были 60Co, 137Cs, 154Eu, 36Cl.

Втулки делились на несколько частей путем механического распиливания. Полученный графит размещался в плазмохимическом реакторе в качестве расходуемых электродов. Реактор представлял из себя цилиндрическую кварцевую трубу внутренним диаметром 120 мм и длиной 1000 мм. Нижняя часть кварцевой трубы запрессовывалась во фторопластовый держатель. Плазмообразующий газ подавался тангенциально через патрубки диаметром 10 мм, расположенные во фторопластовом держателе. В качестве плазмообразующего газа использовалась аргон-гелиевая смесь с соотношение 1:1. Расход газовой смеси менялся в диапазоне (30-60) л/мин. Графитовые электроды подключались к высокочастотному генератору синусоидально тока, работающего на частоте 13.56 МГц. Низкотемпературная каталитически активная плазма создавалась между графитовыми электродами. В область ионизованного углерода через два патрубка диаметром 6 мм подавался кислород. Расход окислителя менялся в диапазоне (3-7) л/мин.

Продукты плазмохимической реакции через диафрагмы переменного сечения прокачивались по объему реактора. Диафрагмы располагались в верхней части кварцевой трубы выше области формирования плазмы. Стенки кварцевой трубы в этой области охлаждались проточной водой температурой 20oC. Отношение диаметров отверстий трех диафрагм составляло 1:1.3:2.1. За счет перепада температуры и увеличения скорости газового потока производилась закалка продуктов плазмохимической реакции. В области между диафрагмами осаждались 60Co и 154Eu в дисперсной фазе. Газообразные продукты реакции извлекались из плазмохимического реактора. Часть газового потока закольцовывалась на выходе из кварцевой трубы. Отвод закольцованного потока осуществлялся через трубки, соединенные с патрубками для подачи кислорода. Отведенный газовый поток смешивался с окислителям и возвращался в плазмохимический реактор.

Отборный поток газообразных продуктов реакции прокачивался через систему фильтрации, состоящую из трех скрубберов. Газообразные соединения 36Cl и летучий радионуклид 137Cs улавливались в системе скрубберов. Выходящая из скрубберов смесь газов прокачивалась через барботер. Путем барботажа газообразные оксиды углерода растворялись до образования угольный кислоты. Отходящие нерадиоактивные газы выбрасывались в атмосферу. Контроль содержания гамма-излучающих радионуклидов в газовых выбросах осуществлялся с помощью ОЧГ-детектора. Наличие радионуклидов 36Cl, 137Cs, 154Eu в выбросах зафиксировано не было. Активность 60Co зафиксирована только для нескольких втулок, причем уровень его активности в газах близок или ниже уровня минимально определяемой активности. Полученные жидкие радиоактивные отходы отправлялись на дальнейшее глубинного захоронение. Зольный остаток извлекался из плазмохимического реактора в виде твердых радиоактивных отходов и захоранивался.

1. Способ переработки облученного реакторного графита, включающий выбор реакторного графита из кладки уран-графитового реактора, механическое измельчение крупных кусков, окисление измельченного графита, отличающийся тем, что облученный реакторный графит окисляют в среде низкотемпературной плазмы, предварительно графит помещают в плазмохимический реактор в качестве расходуемых электродов, материал расходуемых электродов испаряют с образованием атомарного углерода, в область формирования низкотемпературной плазмы вводят окислитель, перемещают продукты плазмохимической реакции вдоль оси реактора, обеспечивают осаждение продуктов реакции в дисперсной фазе в виде зольного остатка на стенках реактора, газообразные продукты реакции извлекают из реактора, часть газового потока закольцовывают и подают вместе с окислителем в реактор, газообразные продукты реакции за исключением оксидов углерода улавливают скруббером, оксиды углерода переводят в жидкую фазу и отправляют на дальнейшее захоронение, твердый зольный остаток извлекают из плазмохимического реактора и захоранивают отдельно.

2. Способ по п.1, отличающийся тем, что материал расходуемых электродов испаряют с образованием атомарного углерода с помощью подачи легкоионизируемого плазмообразующего газа в реактор.

3. Способ по п.1, отличающийся тем, что оксиды углерода переводят в жидкую фазу путем барботажа.

4. Способ по п.1, отличающийся тем, что обеспечивают осаждение продуктов реакции в дисперсной фазе в виде зольного остатка на стенках реактора с помощью закалки продуктов плазмохимической реакции.

5. Способ по п.4, отличающийся тем, что закалку продуктов плазмохимической реакции осуществляют путем прокачки газа через водоохлаждаемые диафрагмы переменного сечения, расположенные внутри реактора.