Способ и устройство каталитического крекинга для получения пропилена

Иллюстрации

Показать всеИзобретение относится к способу каталитического крекинга для получения пропилена. Способ включает: подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу углеводородного потока на разделение в следующую систему разделения продуктов; либо подачу закоксованного катализатора для отпаривания непосредственно в отпариватель, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем подачу в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм; подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, введенным во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм; подачу легких углеводородов во второй лифт-реактор в точке после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, образовавшейся при контакте и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции; причем указанные легкие углеводороды включают углеводороды С4 и/или фракцию бензина, полученную в указанной системе разделения продуктов; подачу углеводородного потока и катализатора, полученного после реакции во втором лифт-реакторе, в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции; подачу полученного углеводородного потока после реакции в реакторе с псевдоожиженным слоем на разделение в систему разделения продуктов; введение полученного закоксованного катализатора в отпариватель для отпаривания и затем подачу отпаренного катализатора на регенерацию в регенератор. Указанный способ полезен для получения пропилена и обеспечивает хорошую конверсию тяжелого нефтяного сырья, высокий выход пропилена и бутилена и хорошую селективность образования сухого газа и кокса. Также изобретение относится к установке. 2 н. и 17 з.п. ф-лы, 4 табл., 5 пр., 1 ил.

Реферат

Область техники

Настоящее изобретение относится к способу каталитического крекинга, в частности к способу каталитического крекинга тяжелого нефтяного сырья для получения пропилена.

Предпосылки создания изобретения

Каталитический крекинга тяжелого нефтяного сырья является важным способом получения низших олефинов, таких как этилен, пропилен и бутилен. Промышленные способы каталитического крекинга тяжелого нефтяного сырья для получения низших олефинов включают технологию каталитического крекинга, которая ставит целью максимальный выход пропилена, и технологию каталитического пиролиза, имеющего целью максимально повысить выход этилена. Для этих двух технологий используют конфигурацию из одного лифт-реактора или комбинацию одного лифт-реактора с псевдоожиженным слоем катализатора вместе со специальным катализатором для проведения реакции при более высокой температуре. Хотя обе указанные технологии могут повысить выход низших олефинов, таких как этилен и пропилен, однако выход сухого газа и кокса относительно велик и поэтому очень трудно дальше повышать выход пропилена.

В CN 1140608 C (соответствующем US 6059958 A) раскрыт способ охлаждения регенерированного катализатора, т.е. охлаждения части регенерированного катализатора. Часть охлажденного регенерированного катализатора и неохлажденного горячего регенерированного катализатора смешивают перед подачей в лифт-реактор. Смешанный катализатор со сравнительно низкой температурой приводят в контакт с потоком углеводородов для осуществления реакции. Другую часть охлажденного регенерированного катализатора возвращают в регенератор для регулирования температуры регенерации. В этом способе ничего не говорится о повышении выхода пропилена.

В CN 1081222 C (соответствующем US 6495028 B1) раскрыт способ каталитического крекинга для уменьшения содержания олефинов в сжиженном газе и бензине. В этом способе предложено в одном лифт-реакторе или в комбинации лифт-реактора с псевдоожиженным слоем катализатора предварительно нагретый углеводородный поток подавать в нижнюю часть лифт-реактора для контакта с катализатором. Прореагировавший углеводородный поток проходит наверх в среднюю или верхнюю часть лифт-реактора для контакта и реакции с охлажденным катализатором. Реакционный поток покидает реакционную систему через разгрузочный подъемник катализатора для отделения полученных продуктов. Из отработанного катализатора для регенерации выжигают кокс при высокой температуре и разделяют его на две части. Одна часть поступает в нижнюю часть лифт-реактора, а другую охлаждают и затем подают в среднюю или верхнюю часть лифт-реактора. Этот способ не удобен для получения пропилена и других низших олефинов.

В CN 1428402 А раскрыт комбинированный способ каталитического крекинга, который включает подачу 10-80 масс.% регенерированного катализатора после охлаждения в проточно-циркуляционный реактор с псевдоожиженным слоем для контакта и реакции с бензиновым сырьем. После реакции отработанный катализатор подают в зону отпаривания проточно-циркуляционного реактора с псевдоожиженным слоем для отпаривания. Затем 40-90 масс.% отпаренного катализатора возвращают в зону реакции для повторного использования, а остальное направляют в зону перед подачей в реактор с тяжелым нефтяным сырьем и смешивают с неохлажденным горячим регенерированным катализатором для последующего контакта и реакции с тяжелыми углеводородами. В указанном способе выход пропилена сравнительно низок, и ничего не говорится об увеличении выхода пропилена и уменьшении выхода сухого газа.

В CN 1177020 C раскрыты модифицированный способ и аппаратура для переработки низкокачественного бензина. В указанном способе предложено охлаждать регенерированный катализатор до 300°C-500°C и затем направлять его в секцию отпаривания для смешения с отработанным катализатором и контактирования в противотоке с низкокачественным бензином. Содержание олефина и серы в бензине можно понизить, а показатель RON бензина повысить. Об увеличении выхода пропилена здесь ничего не говорится.

В CN 101074392 А раскрыт способ получения пропилена и дизельного топлива в двухсекционном каталитическом эрлифт-реакторе с катализатором на основе формоселективных молекулярных сит и с использованием тяжелых нефтяных углеводородов или различных животных и растительных масел в качестве сырья, содержащего углеводороды. Указанный способ приводит к малому выходу пропилена и низкой конверсии тяжелого нефтяного сырья.

Сущность изобретения

Цель настоящего изобретения состоит в том, чтобы устранить недостатки предшествующего уровня техники в производстве пропилена путем каталитического крекинга и предложить способ каталитического крекинга для получения пропилена с повышенным выходом и низкой селективностью образования сухого газа. Конкретно настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, включающий:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; разделение полученного углеводородного потока и образовавшегося закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу углеводородного потока на разделение в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, введенным во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(3) подачу легких углеводородов для реакции во второй лифт-реактор в точке, расположенной после точки введения крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, образовавшейся в результате контактирования с катализатором и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга;

причем указанные легкие углеводороды содержат углеводороды С4 и/или фракцию бензина, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во второй лифт-реактор с псевдоожиженным слоем, соединенный последовательно со вторым лифт-реактором;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов на разделение в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания и затем подачу отпаренного катализатора для регенерации в регенератор.

В одном варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга;

причем

температура на выходе из лифт-реактора примерно 530°C,

время реакции примерно 3 сек;

соотношение катализатор/сырье примерно 10.7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 8 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу на разделение потока углеводородов в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу для регенерации отпаренного катализатора в регенератор; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C; температура на выходе из второго лифт-реактора примерно 540°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.30 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 33.3 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке, находящейся после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта с катализатором и реакции крекированного тяжелого нефтяного со вторым катализатором каталитического крекинга, и осуществление реакции;

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.3 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 655°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.23 масс.%;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/легкие углеводороды примерно 13.9 масс./масс.,

время реакции легких углеводородов в лифт-реакторе примерно 1.00 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%; указанные легкие углеводороды включают бензиновую фракцию, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции;

причем

температура слоя катализатора примерно 530°C; часовая объемная скорость в слое примерно 10 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов на разделение в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 560°C,

время реакции примерно 3 сек;

соотношение катализатор/сырье примерно 11.7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 8 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов на разделение в следующую систему разделения продуктов; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания, либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу для регенерации отпаренного катализатора в регенератор; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 655°C;

температура на выходе из второго лифт-реактора примерно 540°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.10 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 34.5 масс./масс.;

(3) подачу бензиновой фракции и углеводородов С4 в качестве легких углеводородов во второй лифт-реактор в том же количестве после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции, причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.5 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 620°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.16 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение бензиновой фракции и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/бензиновая фракция примерно 14.4 масс./масс.,

соотношение распыляющего водяного пара и бензиновой фракции примерно 10 масс.%;

массовое соотношение фракции С4 и тяжелого нефтяного сырья примерно 8:100;

соотношение катализатор/углеводороды во фракции С4 примерно 21.6 масс./масс.;

соотношение распыляющего водяного пара и фракции С4 примерно 5 масс.%;

указанные легкие углеводороды содержат углеводороды С4 и/или бензиновую фракцию, полученную в указанной системе разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем катализатора, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора составляет примерно 550°C;

часовая объемная скорость в слое примерно 6 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу на разделение полученного потока углеводородов в систему разделения продуктов; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 500°C,

время реакции примерно 4 сек;

соотношение катализатор/сырье примерно 7 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 5 масс.

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу на разделение потока углеводородов в следующую систему разделения продуктов либо прямую подачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор, содержащий второй катализатор каталитического крекинга, помещенный во второй лифт-реактор для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 520°C,

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 20:100;

точка подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 0.80 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 5 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 8.3 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке, находящейся после точки подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.1 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 595°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 1.23 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 6:100;

соотношение катализатор/легкие углеводороды примерно 27.7 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.7 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 20 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора примерно 510°C;

часовая объемная скорость в слое примерно 12 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу на разделение полученного потока углеводородов в систему разделения продуктов; введение полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем введение отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга;

причем

температура на выходе из лифт-реактора примерно 515°C,

время реакции примерно 2.5 сек;

соотношение катализатор/сырье примерно 14 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 10 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов в последующую систему разделения продуктов на разделение; либо прямую подачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, находящемся во втором лифт-реакторе, для осуществления реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 530°C;

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 10:100;

точка ввода крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 0.95 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 8 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 16.6 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке после введения крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контактирования с катализатором и реакции крекированного тяжелого нефтяного сырья, и вторым катализатором каталитического крекинга, и осуществления реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.15 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 645°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.62 масс.%;

время реакции легких углеводородов в лифт-реакторе примерно 0.60 сек;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 15:100;

соотношение катализатор/легкие углеводороды примерно 11.1 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.8 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов;

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для реакции;

причем

температура слоя катализатора примерно 520°C;

часовая объемная скорость в слое примерно 11 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов в систему разделения продуктов на разделение; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В другом варианте настоящее изобретение предлагает способ каталитического крекинга для получения пропилена, который включает:

(1) подачу тяжелого нефтяного сырья и первого катализатора каталитического крекинга в первый лифт-реактор для проведения реакции каталитического крекинга; причем

температура на выходе из лифт-реактора примерно 570°C,

время реакции примерно 1.5 сек;

соотношение катализатор/сырье примерно 10 масс./масс.,

соотношение распыляющего водяного пара и тяжелого нефтяного сырья примерно 10 масс.%;

разделение полученного углеводородного потока и полученного закоксованного катализатора в сепараторе на конце первого лифт-реактора; подачу потока углеводородов в последующую систему разделения продуктов на разделение; либо прямую полачу закоксованного катализатора в отпариватель для отпаривания либо сначала подачу закоксованного катализатора в реактор с псевдоожиженным слоем и затем в отпариватель для отпаривания; подачу отпаренного катализатора в регенератор для регенерации; причем указанный первый катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

(2) подачу крекированного тяжелого нефтяного сырья во второй лифт-реактор; контактирование со вторым катализатором каталитического крекинга, помещенным во второй лифт-реактор для реакции; причем указанный второй катализатор каталитического крекинга содержит формоселективный цеолит со средним размером пор менее 0.7 нм;

причем

температура катализатора на входе во второй лифт-реактор примерно 695°C;

температура на выходе из второго лифт-реактора примерно 575°C;

массовое соотношение крекированного тяжелого нефтяного сырья и тяжелого нефтяного сырья примерно 3.5:100;

место подачи крекированного тяжелого нефтяного сырья находится в нижней части второго лифт-реактора;

общее время реакции крекированного тяжелого нефтяного сырья в лифт-реакторе примерно 1.13 сек;

соотношение распыляющего пара и крекированного тяжелого нефтяного сырья примерно 10 масс.%;

соотношение катализатор/крекированное тяжелое нефтяное сырье примерно 47.5 масс./масс.;

(3) подачу бензиновой фракции в качестве легких углеводородов во второй лифт-реактор в точке после подачи крекированного тяжелого нефтяного сырья; смешение легких углеводородов со смесью, полученной в результате контакта и реакции крекированного тяжелого нефтяного сырья и второго катализатора каталитического крекинга, и осуществление реакции,

причем

время реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 0.43 сек;

температура реакции крекированного тяжелого нефтяного сырья до контакта с легкими углеводородами примерно 675°C;

количество кокса на катализаторе после начального контактирования с легкими углеводородами примерно 0.22 масс.%;

массовое соотношение легких углеводородов и тяжелого нефтяного сырья примерно 12:100;

соотношение катализатор/легкие углеводороды примерно 13.9 масс./масс.

время реакции легких углеводородов в лифт-реакторе примерно 0.7 сек;

соотношение распыляющего водяного пара и легких углеводородов примерно 15 масс.%;

указанные легкие углеводороды содержат бензиновую фракцию, полученную из указанной системы разделения продуктов.

(4) подачу потока углеводородов и катализатора после реакции во втором лифт-реакторе в реактор с псевдоожиженным слоем, связанный последовательно со вторым лифт-реактором, для осуществления реакции;

причем

температура слоя катализатора примерно 570°C; часовая объемная скорость в слое примерно 7 ч-1;

(5) после реакции в реакторе с псевдоожиженным слоем подачу полученного потока углеводородов в систему разделения продуктов на разделение; подачу полученного закоксованного катализатора в отпарную колонну для отпаривания; и затем подачу отпаренного катализатора в регенератор для регенерации.

В пяти вариантах, как показано выше, термин «примерно» означает отклонение в ±10%, ±8%, ±6%, ±5%, ±4%, ±3%, ±2% или ±1%.

Настоящее изобретение предлагает также аппаратуру для описанного выше способа, которая включает: первый лифт-реактор, второй лифт-реактор, реактор с псевдоожиженным слоем, отпарную колонну, разгрузочный подъемник катализатора, систему разделения продуктов и регенератор, причем второй лифт-реактор и реактор с псевдоожиженным слоем связаны последовательно, а реактор с псевдоожиженным слоем связан с отпарной колонной и разгрузочным подъемником катализатора, первый лифт-реактор и разгрузочный подъемник катализатора связаны друг с другом, регенератор связан с отпарной колонной, первый и второй лифт-реакторы связаны соответственно трубопроводами для катализаторов. Первый лифт-реактор имеет ввод для подачи нефтяного сырья. Второй лифт-реактор включает зону реакции для крекированного тяжелого нефтяного сырья, ввод для подачи крекированного тяжелого нефтяного сырья и ввод для подачи легких углеводородов, причем ввод для легких углеводородов расположен между вводом крекированного тяжелого нефтяного сырья и выходом из второго лифт-реактора; причем указанная зона реакции для крекированного тяжелого нефтяного сырья находится между вводом крекированного тяжелого нефтяного сырья и вводом легких углеводородов.

Способ каталитического крекинга для получения пропилена по данному изобретению основан на объединении двух лифт-реакторов и псевдоожиженного слоя. В результате оптимизации способа, выбора подходящего катализатора и селективного превращения различного сырья способ по настоящему изобретению может обеспечить сравнительно большую глубину конверсии тяжелого нефтяного сырья и сравнительно высокий выход высококачественного продукта. При этом выходы сухого газа и кокса не увеличиваются. Способ по настоящему изобретению обеспечивает сравнительно высокие выходы пропилена и бутилена и сравнительно низкую селективность по сухому газу и коксу.

Описание чертежей

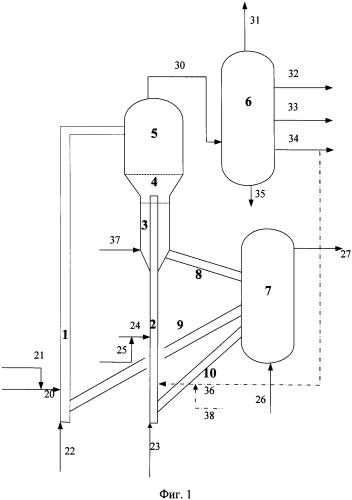

Фиг.1 представляет блок-схему способа каталитического крекинга по настоящему изобретению, в которой 1 представляет собой первый лифт-реактор, 2 представляет собой второй лифт-реактор, 3 представляет отпарную колонну, 4 представляет реактор с псевдоожиженным слоем, 5 представляет собой разгрузочный подъемник катализатора, 6 представляет собой систему разделения продуктов, 7 представляет собой регенератор, 8 представляет собой трубопровод для отработанного катализатора, 9 и 10 представляют собой трубопроводы для регенерированного катализатора, причем лифт-реактор 2 связан последовательно с реактором псевдоожиженного слоя 4, связанным параллельно с лифт-реактором 1 с помощью разгрузочного подъемника катализатора 5, а реактор с псевдоожиженным слоем 4 и отпарная колонна 3 расположены выше и ниже соответственно и связаны друг с другом.

Наилучшие способы осуществления данного изобретения

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению тяжелое нефтяное сырье и первый катализатор каталитического крекинга загружают в первый лифт-реактор, в котором тяжелое нефтяное сырье контактирует с первым катализатором каталитического крекинга с образованием потока углеводородов и закоксованного катализатора. Поток углеводородов и закоксованный катализатор разделяют в сепараторе на конце первого лифт-реактора. Поток углеводородов подают на разделение в следующую систему разделения продуктов. Закоксованный первый катализатор каталитического крекинга вводят в отпарную колонну или в реактор с псевдоожиженным слоем, как рассмотрено ниже, предпочтительно в реактор с псевдоожиженным слоем. Сепаратор на конце первого лифт-реактора служит для разделения потока углеводородов и закоксованного катализатора после реакции, что способствует уменьшению выхода сухого газа и предотвращает дальнейшие превращения полученных низших олефинов, в частности пропилена. Предпочтительно, чтобы сепаратор представлял собой быстродействующий сепаратор. Можно использовать существующий быстродействующий сепаратор. Предпочтительным быстродействующим сепаратором является первичный циклонный сепаратор.

Рабочие условия реакции в первом лифт-реакторе включают:

Температура реакции (т.е. температура на выходе из лифт-реактора) 480-600°C, например 500-570°C, примерно 500°C, примерно 515°C, примерно 530°C, примерно 560°C и примерно 570°C;

Соотношение катализатор/углеводороды (массовое соотношение катализатора и тяжелого нефтяного сырья) составляет 5-20, например 7-15, т.е. примерно 7, примерно 10, примерно 10.7, примерно 11.7 и примерно 14;

Время реакции 0.50-10 сек, например 1-4 сек, т.е. примерно 1.5 сек, примерно 2 сек, примерно 2.5 сек, примерно 3 сек и примерно 4 сек;

Распыляющий водяной пар для тяжелого нефтяного сырья используют в массовом соотношении относительно тяжелого нефтяного сырья, равном 2-50 масс.%, например 5-10 масс.%, т.е. примерно 5 масс.%, примерно 8 масс.% и примерно 10 масс.%;

Давление реакции 0.15-0.3 МПа (абс), например 0.2-0.25 МПа (абс).

Тяжелое нефтяное сырье согласно настоящему изобретению включает тяжелые углеводороды или обогащенные углеводородами животные или растительные масла. Указанные тяжелые углеводороды выбирают из одного или нескольких нефтяных углеводородов, минеральных масел и синтетических масел. Указанные нефтяные углеводороды хорошо известны специалистам в данной области и включают вакуумный парафиновый дистиллят, остаточное масло перегонки при атмосферном давлении, смесь вакуумного парафинового дистиллята и остаточного масла перегонки при атмосферном давлении или других углеводородных масел, полученных при вторичной обработке. Указанные другие углеводороды, полученные при вторичной обработке, включают один или более продуктов из числа коксового парафинового масла, деасфальтированного масла и фурфурол рафината. Указанные минеральные масла включают одно или несколько масел от ожижения угля, масло из нефтеносного песчаника и сланцевое масло. Синтетические масла включают фракционные масла, полученные синтезом Ф-Т из угля, природного газа или асфальтена. Указанные обогащенные углеводородами животные или растительные масла представляют собой, например, одно или несколько животных или растительных жиров и масел.

Согласно настоящему изобретению, тяжелое нефтяное сырье обычно имеет начальную температуру кипения выше 270°C при атмосферном давлении и первые 5% дистиллята при атмосферном давлении имеют температуру кипения выше 300°C.

В способе каталитического крекинга для получения пропилена согласно настоящему изобретению крекированное тяжелое сырье подают во второй лифт-реактор и приводят в контакт с горячим регенерированным катализатором для осуществления реакции, причем полученная реакционная смесь от контакта крекированного тяжелого сырья с этим вторым катализатором каталитического крекинга переходит во второй лифт-реактор и там участвует в реакции в течение некоторого времени. После реакции ее приводят в контакт и смешивают с легкими углеводородами, которые вводят во второй лифт-реактор. Образующаяся смесь втекает во второй лифт-реактор и вступает в реакцию, после чего покидает второй лифт-реактор. Второй лифт-реактор может иметь один или несколько вводов для тяжелого нефтяного сырья и/или один или несколько вводов для легких углеводородов. В случае, когда второй лифт-реактор имеет два или более вводов для тяжелого нефтяного сырья, эти вводы могут быть локализованы на одном уровне или на разных уровнях. Указанные легкие углеводороды подают в одной или нескольких точках между вводом для крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) и выходом во второй лифт-реактор. Здесь зона между подачей крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) и подачей легких углеводородов во второй лифт-реактор (самый низкий ввод) называют зоной реакции крекированного тяжелого нефтяного сырья (или секцией реакции для крекированного тяжелого нефтяного сырья). Реакцию каталитического крекинга тяжелого нефтяного сырья проводят в зоне реакции крекированного тяжелого нефтяного сырья.

Здесь эффективная длина второго лифт-реактора относится к расстоянию от места подачи крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод) до выхода из второго лифт-реактора.

Здесь высота места подачи легких углеводородов относится к расстоянию от точки подачи легких углеводородов во второй лифт-реактор до точки подачи крекированного тяжелого нефтяного сырья во второй лифт-реактор (самый высокий ввод).

Согласно настоящему изобретению предпочтительно, чтобы высота точки подачи легких углеводородов составляла 1-99%, 2-90%, 3-80%, 4-70%,