Композиция для изготовления керамического волокна и биорастворимое керамическое волокно, полученное из нее для теплоизоляционного материала при высокой температуре

Иллюстрации

Показать всеНастоящее изобретение относится к биорастворимому керамическому волокну. Технический результат изобретения заключается в повышении биоразлагаемости, улучшении способности к волокнообразованию. Композиция для изготовления биорастворимого керамического волокна для теплоизоляционного материала содержит, масс.%: SiO2 - 75-80, CaO - 10-13, MgO - 4-9, ZrO2 - 0,1-2, Al2O3 - 0,5-1,5, B2O3 - 0,1-1,5. 3 н. и 3 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции для изготовления керамического волокна и биорастворимому керамическому волокну, полученному из нее для теплоизоляционного материала при высокой температуре, в частности, к композиции для изготовления керамического волокна, содержащего SiO2 в качестве структурообразующего оксида, CaO и MgO в качестве оксидов модификаторов и ZrO, Al2O3 и B2O3 в качестве промежуточных оксидов в соответствующих соотношениях, которая улучшает растворимость керамического волокна в искусственном физиологическом растворе, проявляет хорошие термомеханические свойства, такие как термостойкость, вязкость при высокой температуре, прочность на сжатие и восстановление после использования при высокой температуре 1260°С, и обеспечивает экономический эффект, такой, что керамическое волокно может быть легко изготовлено путем использования существующего оборудования, и к биорастворимому керамическому волокну, изготовленному из нее для термоизоляционных материалов при высокой температуре.

Уровень техники

Обычно керамические волокна используют в качестве сырья для термоизоляционных материалов, материалов, изолирующих от холода, теплоизоляционных материалов, звукоизоляционных материалов, звукопоглощающих материалов, фильтровальных материалов и т.п., потому что они имеют низкую теплопроводность, а по форме тонкие и длинные.

Термин «огнеупорный термоизоляционный материал» обычно относится к огнеупорному волокну, которое может использоваться при более высокой температуре, чем обычное минеральное волокно. В соответствие со стандартом ASTM C892 покрытые волокнистой фазой термоизоляционные материалы для применения при высокой температуре разделяют на классы с 1 (732°С) по класс 5 (1649°С). Температура безопасной эксплуатации волокна обычно определяется как температура термической линейной усадки 3% или менее (или 5% или менее) в условиях хранения волокна при соответствующей температуре в течение 24 часов.

Наиболее часто используемый в настоящее время огнеупорный теплоизоляционный материал представляет собой волокна на основе Al2O3-SiO2(RCF-AS), а его температура безопасной эксплуатации находится в диапазоне 1100-1260°С. В качестве предшествующего уровня техники, относящегося к волокнам на основе Al2O3-SiO2(RCF-AS) может быть приведены следующие литературные источники.

Патенты США №2873197 и 4555492 раскрывают волокна на основе Al2O3-SiO2(RCF-AS), в которых определенное количество компонента ZrO2 добавлено к композиции на основе Al2O3-SiO2, и вышеуказанные патенты утверждают, что температура безопасной эксплуатации раскрытых в них волокон повысилась до 1430ºС. Патент США №4055434 раскрывает состав волокна, в котором, по меньшей мере, 16% обожженного доломита в качестве сырья CaO и MgO добавляется к композиции на основе Al2O3-SiO2, причем указанное волокно термоустойчиво при температуре 760-1100°С. Патент США №3687850 описывает кремниевое волокно, содержащее 76-90% SiO2 и 4-8% Al2O3, свежеприготовленное путем добавления кислоты к композиции волокна, состоящей из SiO2, Al2O3,R2O (оксид щелочного металла), RO (оксид щелочноземельного металла) и B2O3, и затем растворением в ней RO, R2O и B2O3, причем указанное кремниевое волокно термоустойчиво при 1093°С без выпадения какого-либо кристаллического вещества.

Хотя составы волокон для изготовления жаростойкого теплоизоляционного материала были получены, учитывая термостойкость и способность растворяться в кислотах, тем не менее они не подходят по способности растворяться в солевых растворах, таких, как, например, искусственный физиологический раствор. Более того, указанные волокна могут приводить к проблеме слабой растворимости в физиологической среде, потому что содержание в них Al2O3 превышает 4%.

Согласно материалам недавних исследований, сообщалось, что, если дробленые кусочки волокон, имеющие низкую растворимость в физиологической среде, вдыхаются и аккумулируются в легких в процессе дыхания, это может нанести вред здоровью человека. Активно продолжается изучение состава неорганического волокна на предмет нахождения пригодного по физической характеристике выдерживать высокую температуру при одновременной минимизации возможности причинения вреда организму человека путем увеличения растворимости в физиологической среде, и примеры рецептуры стекловолокна, разработанного в соответствии с вышеизложенным, включают следующие:

Состав биопоглощаемого стекловолокна содержащий CaF2, ZnO, SrO, Na2O, K2O, Li2O и т.д. дополнительно к CaO и P2O5 (патент США № 4604097); состав волокна, в котором P2O5 и т.п. добавляют к обычному известково-натриевому боросиликату (международная заявка WO №920781); и состав волокна, который образуется путем увеличения количества P2O5 в известково-натриевом боросиликате и добавлении к нему Na2O и т.п. (патент США № 5055428).

Тем не менее, упомянутые композиции ограничены в том отношении, что невозможно их использование в качестве биоразлагаемых материалов при высокой температуре 1000°C или выше, потому что волокна, изготовленные из них, имеют низкую термостойкость, поскольку композиции содержат относительно большое количество компонента R2O; они есть не что иное как конструкционный теплоизоляционный материал, применимый при максимальной температуре 350°C или менее, с учетом тех, для которых не описана температура безопасной эксплуатации.

Между тем, хорошо известны в этой области в качестве метода преобразования композиции в керамическое волокно метод выдувания, при котором состав преобразуется в волокна посредством сжатого воздуха или сжатого пара, и центробежный метод, при котором композиция преобразуется в волокно, капельным добавление расплавленного материала в цилиндр, вращающийся с большой скоростью.

Идеальная вязкость состава, пригодная для его преобразования в волокно по методу выдувания или по центробежному методу должна быть низкой, в пределах 20-100 пуаз, или быть близкой к той, которая свойственна обычному составу на основе SiO2-Al2O3 без какого-либо значительного отклонения. Если вязкость волокна слишком высока при температуре образования волокна, его диаметр вследствие этого увеличивается, одновременно возрастает количество толстых не преобразованных в волокно гранул. Обычно вязкость расплавленного стекла зависит от состава и температуры стекла. В связи с вышеизложенным необходима разработка оптимальной рецептуры с сохранением оптимальной вязкости образования волокна; и преобразуемая в волокно композиция с высокой вязкостью должна это осуществлять при высокой температуре. Таким образом, необходимо оставаться в диапазоне приемлемой вязкости в области температуры образования волокна.

Кроме того, необходимо, чтобы керамическое волокно, которое используется для теплоизоляции при высокой температуре, имело высокую термостойкость, а также отличную износостойкость по отношению к длительному натиску многократной перемены температур, например, сырье для печи.

У керамического волокна его температура использования имеет отношение к усадке при соответствующей температуре. На усадку изделия из волокна влияет вязкость состава стекловолокна при высокой температуре, тип или количество кристаллов, образующихся и растущих благодаря тепловому воздействию в течение срока службы изделия, температура выпадения кристаллов и вязкость стекловидного материала, остающегося после выпадения кристаллов. Так как кристалл, выпадающий в осадок при высокой температуре, имеет удельный вес выше, чем у стеклянного волокна, выпадение осадка и рост кристалла вызывает напряжение на его внутренней поверхности, и волокно можно сократить или модифицировать результирующим напряжением, тем самым подвергая его усадке. Если волокно находится в стекловидной фазе без выпадения какого-либо кристалла, вязкость такого волокна, например стекла, постепенно понижается при сравнительно низкой температуре, и поэтому его усадка увеличивается. Соответственно, необходимо, чтобы волокно содержащее композицию с низкой усадкой при высокой температуре имело количество преципитата, скорость осаждения и температуру преципитации, адекватную выпадающему в осадок кристаллу. Также изменение растворимости в искусственном физиологическом растворе должно быть как можно меньше. Следовательно, важно выбрать композицию, которая имеет низкую термическую линейную усадку при высокой температуре и легко плавится и образует волокна, а также обладает высокой растворимостью в искусственном физиологическом растворе.

Более того, хотя такие материалы, как стекловата, минеральная вата и керамическое волокно способны растворяться в искусственном физиологическом растворе лучше тех, которые признаны сделанными из асбеста, вредного для человеческого организма, пока не выяснено, вредны они для человеческого организма или нет. Сообщается, что волокно, имеющее константу растворимости по меньшей мере 100 нг/см2·час, не приведет к какому-либо фиброзу или опухоли в ингаляционном тесте на животных, даже если станет известной специфическая корреляция между растворимостью этого волокна в искусственной биологической жидкости и вредностью в тестах на животных, согласно результату токсикологического испытания при тестировании животных [Inhalation Toxicolodgy, 12-26~280, оценка скорости растворения стеклянного волокна из композиции in vitro, Walter Eastes]. В тесте на биоразлагаемость с обычно используемым искусственным физиологическим раствором значения Кдис имеют максимальную погрешность ±30%, и, таким образом, когда волокно имеет Кдис по меньшей мере 150 нг/см2·час, предпочтительнее, по меньшей мере, 200 нг/см2·час, его можно назвать биоразлагающимся волокном.

[публикации известного уровня техники]

[патентные публикации]

Патент США № 2873197

Патент США № 4555492

Патент США № 4055434

Патент США № 3687850

Патент США № 4604097

Патент США № 5055428

[непатентные публикации]

Inhalation Toxicology, 12:26,280, 2000, Оценка скорости растворения стекловолокна из состава из композиции in vitro, Walter Eastes.

Сущность изобретения

Техническая задача

Настоящее изобретение направлено на решение проблем предшествующего уровня техники, как описано выше. Таким образом, задача настоящего изобретения состоит в получении нового состава керамического волокна, который сохраняет область с высоким содержанием кремния, содержанием SiO2 75% масс. или более в структуре состава на основе CaO-MgO-ZrO2-SiO2, демонстрирует преобразование в волокно с хорошим выходом, низкую теплопроводность, низкую тепловую линейную усадку 3% или менее, даже при 1260°С в течение 24 часов и превосходную биоразлагаемость с константой растворимости в искусственном физиологическом растворе 200 нг/см2·ч или выше.

Решение задачи

Чтобы решить вышеуказанную задачу, настоящее изобретение предоставляет композицию для изготовления биорастворимого керамического волокна для теплоизоляционного материала при высокой температуре, содержащую 75-80% масс. SiO2, 10-14% масс. CaO, 4-9% масс. MgO, 0,1-2% масс. ZrO2, 0,5-1,5% масс. Al2O3 и 0,1-1,5% масс. B2O3. В соответствии с предпочтительным вариантом осуществления настоящего изобретения сумма количеств CaO и Al2O3 в вышеуказанной композиции для изготовления керамического волокна составляет 11-15% масс. Следующий аспект настоящего изобретения предоставляет биорастворимое керамическое волокно для теплоизоляционного материала при высокой температуре, которое получается из композиции для изготовления керамического волокна в соответствии с настоящим изобретением и удовлетворяет одной или нескольким характеристикам 1) содержание не преобразованных в волокна гранул 50% масс. или менее [например, от 0,01 или меньше до 50% масс.], 2) средний диаметр волокна 6 микрометров или менее [например, от 2 до 6 микрометра], 3) термическая линейная усадка (1260ºС/за 24 часа) от 3% или меньше [например, от 0,001 или менее до 3%] и 4) константа растворимости в искусственном физиологическом растворе 200 нг/см2·час или более [например, от 200 до 1000 нг/см2·час или более].

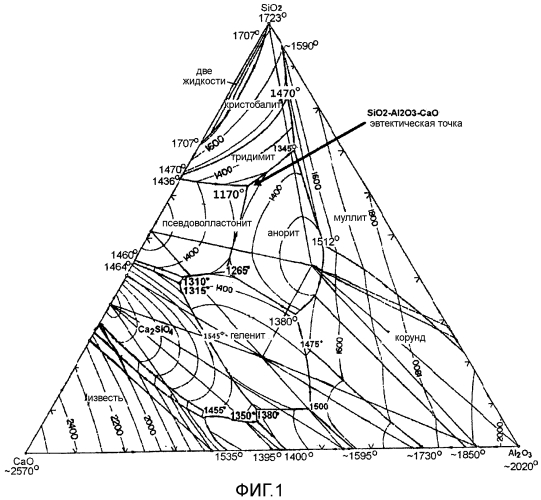

Композиция для изготовления керамического волокна по настоящему изобретению уменьшает содержание Al2O3 до должного уровня и увеличивает содержание оксидов модификаторов в составе композиции керамического волокна для теплоизоляционного материала при высокой температуре, тем самым заметно увеличивая растворимость керамического волокна в искусственном физиологическом растворе. Кроме того, снижение теплостойкости в соответствии с уменьшением содержания Al2O3 преодолевается путем добавления ZrO2, эвтектическая область, которая может быть получена в условиях существования трех компонентов SiO2-Al2O3-CaO подавляется регулированием содержания CaO и Al2O3, и уменьшение биологического разложения керамического волокна в связи с уменьшением содержания CaO подавляется добавлением B2O3. Композиция для получения биоразлагаемого керамического волокна в соответствии с настоящим изобретением описывается далее более подробно, в зависимости от ее составных компонентов.

SiO2 является основным компонентом керамического волокна и содержится в количестве 75-80% масс., предпочтительно 76-78% масс., в расчете на общую массу композиции. Если содержание SiO2 составляет менее 75% масс., содержания CaO и MgO должны соответственно увеличиться для улучшения биоразлагаемости, что приводит к проблеме повышения стоимости сырья, длина волокна становится слишком короткой, и таким образом, увеличивается жесткость, увеличивается содержание не преобразованных в волокно гранул и, таким образом, образование волокна затрудняется, а термическая усадка увеличивается и, поэтому свойства ухудшаются. Напротив, если содержание SiO2 превышает 80% масс., имеются недостатки, такие, что затруднено плавление композиции, и вязкость волокнообразования повышается, и, следовательно, диаметр полученного волокна становится больше и в то же время образуется много толстых, не преобразованных в волокно гранул.

CaO является модифицирующим оксидом для увеличения растворимости производимого волокна в физиологической среде и содержится в количеств 10-14% масс., предпочтительно 10-13,7% масс. и более предпочтительно 12-13% масс. в пересчете на общий вес композиции. Если содержание СаО менее 10% масс., растворимость волокна в физиологической среде уменьшается. Напротив, если содержание СаО превышает 14% масс., увеличивается количество мелких кристаллов в ходе производства волокна и, таким образом, содержание SiO2 в полученном волокне соответственно уменьшается, тем самым обусловливая сложную ситуацию с термической стабильностью и повышением термической линейной усадки при высокой температуре. Кроме того, при существовании трех компонентов SiO2-Al2O3-CaO может возникнуть эвтектическая точка в эвтектической области, и плавление может происходить при 1170°С (см. фиг.1). Если часть композиции из такой эвтектической области имеет место в ходе процедуры плавления керамического волокна, необходимая теплостойкость не может быть удовлетворительной, и происходит снижение теплостойкости и способности удерживать тепло, вызванное быстрым ухудшением волокна. В настоящем изобретении такие проблемы эвтектической области решаются путем регулирования суммы количеств CaO и Al2O3 до 10,5-15,5% масс., предпочтительно 11-15% масс.

MgO является другим модифицирующим оксидом для улучшения растворимости производимого волокна в физиологической среде и содержится в количестве 4-9% масс., предпочтительно 5-7% масс., в расчете на общую массу композиции. Если содержание MgO составляет менее 4% масс., биоразлагаемость волокна в биологической жидкости уменьшается или эффект ингибирования роста мелких кристаллов в волокне в ходе производства волокна уменьшается. Напротив, если содержание MgO превышает 9%, область эвтектической точки становится близкой к области диопсида и волластонита и, таким образом, вязкость образования волокна увеличивается и температура плавления волокна понижается. В настоящем изобретении вместо чистого вещества в качестве компонента MgO, может быть использовано такое сырье, как доломит и известняк, которые являются коммерчески доступными при сравнительно низкой стоимости.

Al2O3 добавляют в качестве промежуточного оксида, чтобы проявить функцию разрыва связывающей структуры SiO2 в ходе процедуры плавления при высокой температуре и надлежащим образом контролировать вязкость в ходе изготовления керамического волокна. Al2O3 содержится в количестве 0,5-1,5% масс., предпочтительно 0,7-1,2% масс., в расчете на общую массу композиции. Если содержание Al2O3 составляет менее 0,5% масс., влияние контроля вязкости при высокой температуре снижается. Напротив, если содержание Al2O3 превышает 1,5% масс., растворимость волокна в физиологической среде уменьшается, и в то же время понижается температура устойчивости к нагреву. ZrO2 добавляют для предотвращения проблемы снижения температурной устойчивости при высокой температуре и химической износостойкости, которая может быть вызвана снижением содержания Al2O3, и включают в количестве 0,1-2% масс., предпочтительно 0,6-1,5% масс., в расчете на общую массу композиции. Если содержание ZrO2 составляет менее 0,1% масс., температурная стабильность при высокой температуре и химическая износостойкость понижаются. Напротив, если содержание ZrO2 превышает 2% масс., растворимость волокна в биологической жидкости резко уменьшается.

B2O3 является оксидом, образующим стекло с низкой температурой плавления и добавляется в качестве вспомогательного вещества для дополнительного улучшения растворимости полученного волокна в искусственном физиологическом растворе. B2O3 содержится в количестве 0,1-1,5% масс., предпочтительно 0,7-1,3% масс., в расчете на общую массу композиции. Если содержание B2O3 составляет менее 0,1% масс., растворимость в искусственном физиологическом растворе уменьшается, и, соответственно, биоразлагаемость в физиологической среде уменьшается. Напротив, если содержание B2O3 превышает 1,5% масс., теплостойкость ухудшается после длительного воздействия высокой температуры и, следовательно, высокотемпературная усадка увеличивается. B2O3 предпочтительно добавляют в случае получения волокна с повышенным содержанием SiO2 по следующей причине: в случае высокого содержания SiO2, вязкость композиции повышается пропорционально увеличению содержания SiO2, тем самым снижая выход волокна. Тем не менее, добавление B2O3 может решить проблемы снижения выхода волокна и снижения растворимости в искусственном физиологическом растворе. Кроме того, побочный эффект снижения растворимости волокна при комнатной температуре в физиологической среде, который может возникнуть при увеличении содержания Al2O3 для контроля вязкости при высокой температуре, может быть преодолен путем надлежащего использования B2O3.

Кроме того, композиция для изготовления керамического волокна в соответствии с настоящим изобретением может содержать примеси, такие как Na2O, K2O, TiO2 и Fe2O3, в зависимости от используемого сырья. Однако, если их содержание сохраняется на уровне 1% масс. или менее в расчете на общий вес композиции, эти примеси не ухудшают свойства производимого волокна.

Не существует никаких особых ограничений способов получения композиции для изготовления керамического волокна в соответствии с настоящим изобретением. Таким образом, традиционные методы получения композиций керамического волокна доступны при использовании вышеупомянутых компонентов с указанными количественными значениями. Например, такие методы, как способ электрического плавления могут быть использованы, без ограничения ими.

Конкретно, чтобы получить композицию для изготовления керамического волокна можно использовать процесс плавления формы, заполненной с помощью электричества с применением трехфазных электродов. Материалы электрода и розетки могут быть выполнены из молибдена. При таком процессе плавления индуцируется устойчивый к электричеству нагрев, с помощью которого осуществляется высокая температура плавления, обычно 2000°С или более.

Нет никаких особых ограничений на методы получения волокна из композиции для изготовления волокна по настоящему изобретению. Таким образом, может применяться обычный способ получения волокна, такой как метод выдувания или центробежный метод. При использовании такого метода преобразования в волокно, требуемый диапазон вязкости композиции для изготовления волокна, предпочтительно 20-100 пуаз. Вязкость расплава является показателем температуры и соответствующего состава композиции и таким образом, что отношение параметров расплава из одной и той же композиции зависит от температуры. Это влияет на волокнообразование, так как, если температура расплава во время волокнообразования становится выше, вязкость уменьшается в то время как, если температура волокнообразования становится ниже, вязкость увеличивается. Если вязкость композиции волокна при температуре волокнообразования слишком низкая, образующееся волокно слишком короткое и тонкое, и возникает много тонких не обращенных в волокно гранул, посредством которых выход волокнообразования понижается. Если вязкость слишком высока, образуются волокна с большим диаметром и увеличиваются толстые не преобразованные в волокно гранулы.

Керамическое волокно, изготовленное из композиции для получения керамического волокна по настоящему изобретению, удовлетворяет одной или нескольким характеристикам, наиболее предпочтительно всем характеристикам: 1) содержание не преобразованных в волокно гранул 50% масс. или менее, предпочтительно 40% масс. или менее, 2) средний диаметр волокна от 2 до 6 мкм, предпочтительно от 3 до 5 мкм, 3) термическая линейная усадка (1260°С за 24 часа) 3% или менее, предпочтительно 2% или менее, и 4) константа растворимости в искусственном физиологическом растворе 200 нг/см2·час или более, предпочтительно 300 нг/см2·час или больше. Таким образом, керамическое волокно особенно подходит для теплоизоляционного материала при высокой температуре и проявляет превосходную биорастворимость. Кроме того, оно может легко производиться с использованием обычных процессов производства керамического волокна и, таким образом, обеспечивает экономическую выгоду.

Полезные эффекты изобретения

В соответствии с настоящим изобретением, можно получить биорастворимое керамическое волокно, в особенности применимое для теплоизоляционного материала при высокой температуре, в связи с тем, что оно может уменьшить вредное влияние на организм человека, так как оно имеет значительно лучшую растворимость в искусственном физиологическом растворе, по сравнению с обычными керамическими волокнами и, следовательно, легко удаляется при вдыхании в легкие человека, также оно имеет превосходную устойчивость при высоких температурах и отличные механические свойства, такие, что термическая линейная усадка при 1260°С в течение 24 часов составляет менее 3%, при этом ослабляя ухудшение указанных качеств при высокой температуре, что является проблемой обычных биоразлагаемых керамических волокон.

Краткое описание чертежей

Фиг. 1 - диаграмма фазового равновесия трехкомпонентной системы SiO2-Al2O3-CaO.

Способ осуществления изобретения

Настоящее изобретение более подробно поясняется следующими примерами и сравнительными примерами. Тем не менее, объем настоящего изобретения этим не ограничивается.

Примеры 1-5 и сравнительные примеры 1-5

Композиции для производства керамического волокна были получены из таких ингредиентов и с таким содержанием, как указано в таблице 1 ниже способом плавления заполненной с помощью электричества формы с применением трехфазных электродов, а затем из композиций были получены керамические волокна обычным способом получения RCF неорганических волокон. Сравнительный пример 1 показал композицию для получения обычного RCF, сравнительные примеры 2, 4 и 5 показали тестируемые композиции, и сравнительный пример 3 был композицией для изготовления продукта при 1100°С. Для полученных керамических волокон средний диаметр волокна, содержание не преобразованных в волокно гранул и выход продукта были вычислены и определены, и результаты представлены ниже в таблице 1.

| Таблица 1 | |||||||||||

| Ингредиенты | При-мер 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | Компози-цияПример 1 | Компози-цияПример 2 | Компози-цияПример 3 | Компози-цияПример 4 | Компози-цияПример 5 | |

| Состав композиции,% масс. | SiO2 | 76,8 | 78,4 | 77,6 | 75,8 | 78,8 | 49,5 | 76,6 | 66,3 | 78,3 | 77,5 |

| CaO | 13,7 | 12,5 | 11,2 | 13,1 | 10,8 | 0,0 | 16,7 | 26,5 | 12,6 | 13,1 | |

| MgO | 6,6 | 6,7 | 8,9 | 8,5 | 7,6 | 0,0 | 4,8 | 5,5 | 7,6 | 6,7 | |

| Al2O3 | 0,5 | 0,9 | 1,1 | 1,5 | 1,0 | 49,9 | 1,9 | 0,1 | 0,4 | 1,6 | |

| B2O3 | 0,2 | 0,2 | 0,4 | 0,5 | 0,9 | 0,0 | 0,0 | 0,5 | 0,5 | 0,5 | |

| ZrO2 | 1,7 | 0,9 | 0,6 | 0,3 | 0,5 | 0,0 | 0,0 | 0,0 | 0,3 | 0,3 | |

| Примеси | 0,5 | 0,4 | 0,2 | 0,3 | 0,4 | 0,6 | 0,0 | 0,1 | 0,3 | 0,3 | |

| Всего | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | |

| Средний диаметр (мм) | 3,9 | 4,7 | 4,2 | 4,1 | 3,8 | 3,7 | 3,5 | 3,8 | 3,9 | 3,9 | |

| Содержание не преобразованных в волокно гранул (% масс.) | 29,0 | 24,0 | 32,0 | 28,0 | 29,0 | 30,0 | 30,0 | 32,0 | 33,0 | 29,0 | |

| Выход продукта (%) | 72,0 | 75,0 | 73,0 | 75,0 | 76,0 | 80,0 | 75,0 | 72,0 | 69,0 | 72,0 | |

| 1)Примеси:Na2O+Fe2O3+TiO2 |

Определение и расчет физических характеристик

Средний диаметр волокна: Диаметры волокон повторно измеряли более чем 500 раз с помощью электронного микроскопа при большом увеличении 1000 X или более, а затем на основании этого рассчитывали средний диаметр волокна.

Содержание не преобразованных в волокно гранул определяли в соответствии со стандартом ASTM C892. А именно, керамическое волокно подвергли температурному воздействию при 1260°С в течение 5 часов, а затем, около 10 г образца точно весили со степенью точности 0,0001 г (W0). Образец поместили в сито с размером пор 30 меш и продавливали резиновым стержнем, чтобы последовательно пропустить через сито в 30 меш, а затем сито в 50 меш и сито в 70 меш. Вес (Wl) частиц, оставшихся на каждом сите, измерили, чтобы рассчитать содержание не преобразованных в волокно гранул (Ws), используя уравнение 1 ниже:

[уравнение 1]

где Ws представляет собой содержание не преобразованных в волокно гранул, Wo представляет собой массу исходных частиц и W1 представляет собой массу отсеянных частиц.

Выход продукта: выход продукта рассчитывали как отношение общего количества преобразованного в волокно материала к общему количеству высушенного расплава в течение заданного времени с помощью уравнения 2 ниже:

выход продукта (%)=[общее количество волокнообразного материала/час]/[общее количество высушенного материала/час] [уравнение 2]

Обычно, если волокна имеют большой средний диаметр и крупное поперечное сечение, они вызывают трудности, обусловливая ощущения покалывания во время обработки, а также снижение теплоизоляционного эффекта. Тем не менее, волокна, полученные в соответствии с примерами настоящего изобретения, были высокого качества, потому что они имели меньший средний диаметр 3,8-4,7 мкм по сравнению с 6 мкм, что является средним диаметром коммерческих обычно выпускаемых керамических волокон. Кроме того, полагают, что из-за меньшего среднего диаметра волокна, полученные из него слои проявляют лучший теплоизоляционный эффект.

При сравнении примеров настоящего изобретения со сравнительными примерами, содержания не преобразованных в волокна гранул из примеров настоящего изобретения были 24-32% масс., что значительно ниже, по сравнению с 30-36% масс. сравнительных примеров 1, 2, 4 и 5 для обычных керамических волокон.

С точки зрения выхода продукта, примеры настоящего изобретения достигали выходов продукта 72-76%, что было равноценно или лучше, чем у обычных керамических волокон 70-80%. Сравнительный пример 4, который представлял собой композицию с высокой вязкостью волокнообразования, показал выход продукта ниже, чем в сравнительном примере 1, и ниже, чем в примерах.

На основании приведенных выше примеров волокнообразования подтверждено, что в соответствии с настоящим изобретением, керамические волокна с содержанием не преобразованных в волокна гранул 50% масс. или менее и средний диаметр волокна 6 мкм или менее могут быть получены с помощью существующего оборудования.

Далее, для керамических волокон, полученных в примерах и сравнительных примерах, термические линейные усадки (1260°С в течение 24 часов/168 часов), температуры плавления, температуры волокнообразования и константы растворимости (Кдис) в искусственных физиологических растворах были вычислены и определены, а результаты представлены ниже в таблице 2.

| Таблица 2 | |||||||||||

| Время | Пример 1 | Пример 2 | Пример 3 | Пример 4 | Пример 5 | КомпозицияПример 1 | КомпозицияПример 2 | КомпозицияПример 3 | КомпозицияПример 4 | КомпозицияПример 5 | |

| 1260ºСЛинейная усадка (%) | 24 часа | 1,6 | 1,3 | 1,5 | 1,9 | 1,6 | 1,3 | 5,9 | 4,8 | 5,9 | 5,3 |

| 168 часов | 2,5 | 2,2 | 2,8 | 2,4 | 2,3 | 2,1 | 7,8 | 6,0 | 7,8 | 7,2 | |

| Температура плавления, ºС | 1465 | 1420 | 1431 | 1410 | 1402 | 1460 | 1305 | 1310 | 1470 | 1352 | |

| Температура образования волокна, ºС | 1843 | 1861 | 1847 | 1830 | 1831 | 1835 | 1829 | 1814 | 1902 | 1841 | |

| Кдис | 345 | 342 | 371 | 381 | 485 | 10 | 132 | 720 | 353 | 227 |

Определение и расчет физических характеристик

Термическая линейная усадка (изменение длины волокна при высокой температуре): 220 г волокна в достаточном объеме диспергировали в водном 0,2% растворе крахмала и диспергированные волокна вылили в форму 300×200 мм, а затем указанные волокна были нивелированы так, чтобы иметь низкое отклонение профиля реальной поверхности от идеально гладкой, и эта форма была высушена через свое дно, для приготовления плитки. Полученную плитку достаточно просушили в печи при 50°С в течение более, чем 24 часов и обрезали до размера 150×100×25 мм для подготовки тестируемого образца. На тестируемый образец были нанесены метки с помощью материалов с высокой жаростойкостью, таких как платина, керамика и т.п., а расстояния между этими экспериментальными метками были точно измерены с помощью штангенциркуля с нониусом. Затем исследуемый образец помещали в печь, нагревали при 1260°C в течение 24 часов и 168 часов, и медленно охлаждали. Для охлажденного испытуемого образца, расстояния между тестовыми маркировками были измерены, чтобы сравнить с теми, которые были до термической обработки. Термическую линейную усадку рассчитывали по уравнению 3 ниже:

Термическая линейная усадка (%)= [уравнение 3]

где l0 представляет собой начальное расстояние (мм) между метками на экспериментальном образце, и l1 представляет собой длину (мм) между метками на образце после нагревания.

Температура плавления: Используя градиент температуры печи допускающей контроль распределения температуры, градиент был установлен в диапазоне температур 1100-1500°С. Плитку керамического волокна приготовили тем же методом, что и для измерения термической линейной усадки. Подготовленную плитку обрезали так, чтобы получить размер 20 мм ×200 мм, а обрезанные кусочки с плитки держали в градиенте температуры печи остающемся в диапазоне температур 1100-1500°С в течение 24 часов. После этого воздействия высокой температуры определяли точку плавления, чтобы косвенно определить температуру плавления.

Температура образования волокна: метод выдувания и центробежный метод используются в процессе образования волокна с помощью плавления и преобразования композиции в волокно в ходе производства волокна. Требуемая вязкость композиции в таких процессах составляет около 20-100 пуаз. В настоящем изобретении температуру волокнообразования определяли как температуру композиции необходимой для сохранения вязкости 20 пуаз. Температура волокнообразования варьируется в зависимости от композиции, и измерение было основано на вязкости керамического волокна. Так как расплавленная композиция имеет высокую температуру от 2000°С или больше, вязкость волокнообразования косвенно пересчитывали при его осушении. Вязкость волокнообразования рассчитывали как отношение вязкости к теоретической вязкости керамического волокна с помощью уравнения 4 ниже, из которого была пересчитана температура волокнообразования.

[уравнение 4]

где, η1 представляет собой относительную вязкость, которая является теоретической вязкостью композиции волокна на основе Al2O3-SiO2 (RCF-AS) у обычного изделия из керамического волокна, η2 представляет собой относительную вязкость, из которой была рассчитана вязкость примеров и сравнительных примеров, и отсюда вывели температуру волокнообразования, и

F1, F2: Количество высушенного расплава (кг) в час

R1, R2: Эффективный радиус (мм) дренажного отверстия

R = Радиус (мм) дренажного отверстия - обжиг 15°×{27,99 расстояние между дренажным отверстием и игольчатой формой} (мм)

Константа растворимости в искусственном физиологическом растворе (Кдис): Для того чтобы оценить биорастворимость произведенного волокна, определяли растворимость в искусственном физиологическом растворе, как описано ниже. Биоразлагаемость керамического волокна in vivo оценивали на основании растворимости в искусственном физиологическом растворе. После сравнения времени удерживания в организме на основе указанной растворимости, константу растворимости (Кдис) рассчитывали с помощью уравнения 5 ниже:

[уравнение 5]

где d0 означает исходный средний диаметр волокна (мкм), ρ представляет собой исходную плотность волокна (г/см3), M0 представляет собой исходную массу волокна (мг), M представляет собой массу остаточного волокна после растворения (мг), а t представляет собой время тестирования (час).

Испытуемое волокно помещали между тонкими 0,2 мкм слоями мембранных фильтров из поликарбоната, зафиксированными с помощью пластиковой фильтровальной подложки, и искусственный физиологический раствор фильтровали через указанные фильтры для определения скорости растворения. В ходе эксперимента искусственный физиологический раствор регулировали, сохраняя температуру 37°С и скорость течения 135 мл/день, и его рН поддерживали в диапазоне 7,4±0,1, используя газ CO2/N2 (5/95%).

Для того, чтобы точно определить растворимость волокна в течение длительного времени, волокно промывали в течение 21 дня и отфильтрованный физиологический раствор анализировали с помощью спектрометрии индуктивно связанной плазмой (ICP), чтобы измерить количество ионов, растворенных в нем в заданное время (1, 4, 7, 11, 14 и 21 дней). Из результатов определяли константы растворимости (Кдис) с помощью приведенного выше уравнения 5.

Искусственный физиологический раствор (раствор Гэмбла) использованный для изм