Способ получения сажи и реактор для его осуществления

Иллюстрации

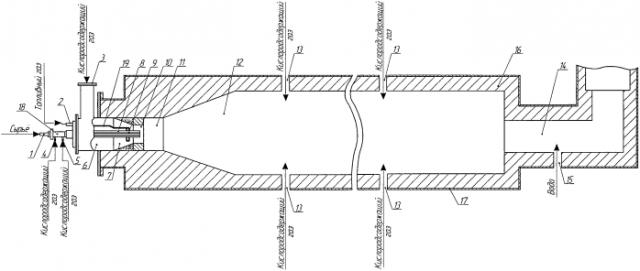

Показать всеИзобретение относится к кабельной, резинотехнической и электротехнической промышленности и может быть использовано для изготовления химических источников тока, топливных элементов, электропроводных резин и пластиков. Реактор для получения сажи включает воздушную камеру 6, аксиально установленную сырьевую форсунку 1, снабженную двумя коаксиально расположенными трубами для подачи основного 4 и дополнительного 5 потоков кислородсодержащего газа, распределитель топлива 19, камеру смешения 7, сужающую втулку 10, камеру стабилизации 11, камеру реакции 12 и камеру закалки. Камера реакции 12 включает последовательно расположенные зону реакции и зону активации. В зоне активации выполнены радиальные отверстия 13 для кислородсодержащего газа в сечениях, расположенных на расстоянии через 1,0-1,6 диаметра камеры реакции, начиная от камеры стабилизации. Расход радиальных потоков кислородсодержащего газа составляет 2-20 % от общего расхода кислородсодержащего газа процесса. Соотношение расходов кислородсодержащего газа дополнительного 5 и основного 4 коаксиальных потоков составляет (1,8-3,6):1. Расход кислородсодержащего газа дополнительного 5 коаксиального потока составляет 6-20 % от общего расхода кислородсодержащего газа. Повышается удельная адсорбционная поверхность и структурность сажи при сохранении высоких значений ее электрической проводимости. 2 н.п. ф-лы, 1 табл., 1 ил., 8 пр.

.

Реферат

Изобретение относится к области получения сажи из жидкого углеводородного сырья печным способом и может найти применение при производстве различных типов электропроводных саж с высокими показателями электрической проводимости, адсорбционной способности и структурности, используемых в производстве химических источников тока и топливных элементов взамен ацетиленовой сажи, в производстве электропроводных резин и пластиков в кабельной, резинотехнической и электротехнической промышленности.

Известен способ получения сажи, включающий введение в реактор топлива и воздуха с образованием потока продуктов горения топлива, подачу аксиального потока углеводородного сырья в продукты горения топлива и коаксиально между ними основного потока кислородсодержащего газа, термическое разложения сырья в продуктах горения топлива с образованием твердых частиц сажи, введение в сажегазовые продукты кислородсодержащего газа и последующее выделение сажи (патент FR №2129085).

Известный способ не обеспечивает получения сажи с высокой электропроводностью и структурностью. Так, удельное электросопротивление порошка сажи при плотности 0,4 г/см3 составляет 0,010-0,012 Ом·м, удельное электросопротивление резин в стандартное рецептуре 0,60-0,70 Ом·м, а структурность сажи, определенная по абсорбции ДБФ, 100-120 мл/100 г. При этом другим, более важным недостатком является низкая удельная поверхность и адсорбционная способность к электролиту, ограничивающая применение сажи в химических источниках тока.

Известен реактор для производства сажи (авторское свидетельство SU №1024485), содержащий последовательно установленные и соединенные вертикальную реакционную камеру со средством подачи сырья, установленным аксиально, и горизонтальную цилиндрическую диаметром 0,4-0,6 цилиндрической части со средствами для закалки сажегазовых продуктов. В вертикальной реакционной камере выполнены основные и дополнительные каналы для подачи воздуха с радиальными входными частями, выполненными в стенках цилиндрической части реакционной камеры в горизонтальной плоскости камеры и расположенными под углом 40-50°С к оси входной радиальной части каналов. Основные каналы выполнены на расстоянии 0,4-0,7 диаметра реакционной зоны от корня факела жидких углеводородов, дополнительные - выполнены на расстоянии 0,3-0,5 диаметра реакционной камеры от плоскости основного ряда воздушных каналов. Изменение геометрических размеров реактора приводит к изменению показателей качества и выхода сажи.

Недостатками известного реактора является то, что он предназначен только для получения при температуре 1200-1280°С малоактивной низкодисперсной сажи типа ПМ-15 с удельной поверхностью 14-15 м2/г и масляным числом 90-100 мл/100 г.

Наиболее близким к предлагаемому является способ получения сажи и реактор для его осуществления (патент RU №2116325, прототип).

Известный способ включает смешение и сжигание топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием сажегазовых продуктов, термообработку их при 1450-1550°С в течение 0,2-0,5 с, последующее охлаждение до 800-1100°С путем подачи воды в сажегазовый аэрозоль и выдержку (активацию) сажи в этих условиях в течение 0,1-0,5 с, охлаждение до 600-700°С и отделение сажи от газовых продуктов. Сажа, полученная указанным способом, имеет величину удельного объемного сопротивления до 0,0012-0,0015 Ом·м, величину абсорбции ДБФ 154-160 мл/100 г, а адсорбционное число (по ацетону) не более 23 см2/г, значение удельной адсорбционной поверхности 150-156 м2/г. Выход сажи из сырья составляет от 30 до 35 мас.%.

Реактор для осуществления известного способа содержит металлический корпус, в котором соосно и последовательно расположены: воздушная камера, камера смешения, камера реакции, камера активации и камера закалки. На передней стенке воздушной камеры смонтировано горелочно-форсуночное устройство, снабженное патрубками для подачи сырья, топлива и воздуха. В конце камеры реакции за радиально установленными водяными форсунками располагается камера активации, отделенная от камеры реакции сужающей втулкой. В конце камеры активации расположена камера закалки, в которую для снижения температуры потока до 300-700°С подается через форсунки вода. Особенностью конструкции реактора является наличие камеры активации, которая располагается за камерой термообработки и в которой за счет подачи через форсунки воды сажегазовые продукты охлаждаются с 1450-1550°С до 800-1100°С. При 800-1100°С происходит активация сажи. В результате с поверхности сажи удаляются органические примеси, что приводит к улучшению ее смачиваемости и повышению способности адсорбировать электролит, при этом величины показателей «адсорбционное число» и «массовая доля веществ, растворимых в ацетоне» соответствуют требованиям, предъявляемым к элементной саже для химических источников тока (ХИТ). Величины удельной адсорбционной поверхности (150-156 м2/г) и адсорбции дибутилфтала (154-160 мл/100 г) при этом существенно не изменяются.

Недостатком известного способа является то, что полученная сажа имеет низкое значение удельной адсорбционной поверхности и не отвечает требованиям к отдельным характеристикам сажи, предъявляемым разработчиками и производителями современных химических источников тока и топливных элементов. В частности, показатель «удельная адсорбционная поверхность» требуется довести до значений 350-1200 м2/г, сохранив при этом одновременно стабильность свойств сажи при ее длительной эксплуатации.

Недостатком известного реактора является отсутствие возможностей изменений условий термоокислительной обработки сажи во время ведения процесса путем изменения химического состава среды в реакционной зоне.

Целью изобретения являются повышение удельной адсорбционной поверхности и структурности при сохранении высоких значений электрической проводимости сажи, разработка конструкции реактора, способствующего достижению цели.

Поставленная цель достигается тем, что в способе получения, включающем смешение топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и дополнительного потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием сажегазовых продуктов, их термообработку, активацию, закалку и отделение сажи от газовых продуктов, активацию проводят в зоне активации камеры реакции в присутствии радиальных потоков кислородсодержащего газа, подаваемых в зону активации камеры реакции, при этом расход радиальных потоков кислородсодержащего газа составляет 2-20% от общего расхода кислородсодержащего газа процесса.

Расход меньший, чем 2% по отношению к общему количеству подаваемого на процесс кислородсодержащего газа, не позволит получать сажи с высокой удельной проводимостью (удельное сопротивление сажи больше, чем 0,032-0,038 Ом·м) и высокой удельной адсорбционной поверхностью (не более 250-255 м2/г). Возможность превышения верхнего предела расхода более 20%, в основном, ограничена существенным снижением выхода сажи из сырья (менее 20%). Оптимальный результат термоокислительных реакций в камере реакции достигается в указанных пределах расхода кислородсодержащего газа дополнительных радиальных потоков.

Отличительным признаком способа является проведение термообработки (активации) в присутствии радиальных потоков кислородсодержащего газа, подаваемых в камеру реакции. Дополнительное введение в камеру реакции радиальных потоков кислородсодержащих газов (например, кислород, воздух, их смеси или др.), где температура сажегазового аэрозоля составляет 1450-1550°С, позволяет изменить химический состав сажегазового потока и, тем самым, инициировать реакции взаимодействия образовавшейся сажи с введенными кислородсодержащими газами и целенаправленно регулировать удельную адсорбционную поверхность и электрическую проводимость сажи.

Следует отметить, что термин термообработка подразумевает выдержку образующейся сажи (продукта) в диапазоне определенных температур в газовой среде в течение определенного времени. Режимы термообработки могут отличаться друг от друга величиной температуры, временем контакта продукта с газовой средой и, самое важное, составом газовой среды. В одних и тех же температурных условиях и временах контакта, существующих в камере термообработки по ее длине путем ввода газообразных реагентов можно осуществлять различные химические реакции. В восстановительной среде (углеводородное сырье, водород) химические процессы направлены на образование и рост сажевых частиц, в окислительной среде (воздух, кислород и др.) химические процессы будут направлены на убывание (уменьшение выхода) образующегося углерода в результате процессов окисления, изменение его физико-химических характеристик и образование газообразных продуктов реакции.

В предлагаемом изобретении в камере реакции направленно формируются две последовательно расположенные зоны: зона реакции, где образуется сажа, и зона активации, в которой регулируются физико-химические свойства сажи.

Экспериментальное изучение и теоретические расчеты показывают, что имеется тесная взаимосвязь между электрическим сопротивлением, структурностью и пористостью (удельной поверхностью) частиц сажи. При заданных температуре и дисперсности частиц сажи решающее влияние на адсорбционные свойства (поверхность и пористость), а следовательно, и электропроводность оказывают природа и концентрация кислородсодержащего агента, а также время пребывания сажи в зонах термической и термоокислительной обработок. Соответственно подобранный кислородсодержащий газ вызывает протекание конкурирующих (параллельных) реакций на поверхности сажевых частиц - реакций газификации углерода и реакций крекинга на поверхности частиц неразложившихся углеводородов сырья. Вид и расход кислородсодержащего газа, подача дополнительных радиальных потоков в одном или нескольких сечениях реакционной зоны позволяют менять время термообработки, чем можно добиться оптимального сочетания величины адсорбционных характеристик, электропроводности и выхода сажи. Например, при значениях времен пребывания (времен контакта) в интервале 0,2-2 секунд (1550°С, воздух) достигаются наиболее высокие значения удельной объемной проводимости сажи, а также значительный рост значений показателей удельной адсорбционной поверхности и пористости.

Другим отличительным признаком способа является его выполнение при соотношении расходов кислородсодержащего газа дополнительного и основного коаксиальных потоков, равном (1,8-3,6):1. Изменение соотношения расходов кислородсодержащего газа дополнительного и основного коаксиальных потоков оказывает влияние, главным образом, на формирование физико-химических свойств сажи, в частности структурности, характеризующей степень разветвления и плотность упаковки агрегатов, а также их пористость.

Снижение расхода кислородсодержащего газа дополнительного коаксиального потока и соответственно снижение нижнего предела соотношения расходов менее 1,8:1 приводит к получению сажи с низким показателем структурности (менее 185 мл/100 г). При этом продукты горения топлива не будут отклоняться к стенкам реакционной камеры, а время смешения потоков сырья и продуктов горения топлива из-за турбулизации уменьшается. Увеличение соотношения расходов выше 3,6:1 способствует более интенсивному взаимодействию сырья с дополнительным потоком, что изменяет условия протекания последующих стадий процесса, в том числе снижает выход сажи.

Таким образом, поддержание соотношения расходов кислородсодержащего газа дополнительного и основного коаксиальных потоков в интервале (1,8-3,6):1 позволит получать сажу с показателем структурности 190-200 мл/100 г при высоком выходе сажи из сырья.

Следующим отличительным признаком предлагаемого изобретения является то, что расход кислородсодержащего газа дополнительного коаксиального потока составляет от 6 до 20% от общего расхода кислородсодержащего газа.

Подача более 20% кислородсодержащего газа дополнительного коаксиального потока от общего объема кислородсодержащего газа, подаваемого в реактор, ограничена геометрическими характеристиками форсуночно-горелочного устройства, а также может привести к снижению выхода сажи. А подача менее 6 % от общего объема кислородсодержащего газа не приводит к необходимому эффекту регулирования свойств сажи.

Поставленная цель достигается также тем, что в реакторе для получения сажи, включающем воздушную камеру, аксиально установленную сырьевую форсунку, снабженную двумя коаксиально расположенными трубами для подачи основного и дополнительного потоков кислородсодержащего газа, распределитель топлива, камеру смешения, сужающую втулку, камеру стабилизации, камеру реакции и камеру закалки, камера реакции включает последовательно расположенные зону реакции и зону активации, причем по длине камеры реакции в зоне активации выполнены радиальные отверстия в сечениях, расположенных на расстоянии через 1,0-1,6 диаметра камеры реакции, начиная от камеры стабилизации.

Такая конструкция реактора позволяет через радиальные отверстия, выполненные по длине камеры реакции в зоне активации, вводить радиальные потоки кислородсодержащих газов, тем самым осуществлять заявленный способ получения и регулировать свойства сажи.

На рисунке приведена принципиальная схема реактора для осуществления предлагаемого способа. Реактор состоит из металлического корпуса 17, футерованного огнеупорным материалом 16, который служит для термоизоляции и формирования проточной части реактора, в том числе камеры реакции 12, имеющей длину более 5000 мм, начиная от камеры стабилизации 11, а также форсуночно-горелочного устройства 18, расположенного на переднем фланце по оси реактора. Сырьевая форсунка форсуночно-горелочного устройства окружена трубами 8, 9, создающими кольцевые каналы для подачи основного и дополнительного коаксиальных потоков кислородсодержащего газа. Форсуночно-горелочное устройство имеет патрубки для подачи: сырья 1, коаксиальных потоков кислородосодержащего газа 4, 5 и газообразного топлива 2 в распределитель топлива 19. Патрубок 3 предназначен для подачи воздуха или иного кислородсодержащего агента через воздушную камеру 6 для последующего смешения с газообразным топливом в камере смешения 7. Между камерами смешения 7 и стабилизации 11 расположена сужающая втулка 10, обеспечивающая дополнительную гомогенизацию топливно-воздушной смеси. После камеры стабилизации 11 расположена камера реакции 12, которая включает последовательно расположенные зону реакции и зону активации. Для дополнительной подачи кислородсодержащего газа в камеру реакции 12 в корпусе и футеровке реактора имеются радиальные отверстия 13. За камерой реакции следует камера закалки 14, которая имеет отверстия 15 для подачи воды на охлаждение реакционной смеси.

Реактор работает следующим образом. Вводимые в реактор через патрубок 2 и распределитель 19 топливный газ и через патрубок 3 и воздушную камеру 6 подогретый кислородсодержащий газ смешивают в камере смешения 7. На выходе из форсуночно-горелочного устройства 18 смесь воспламеняется и образует поток, который получает ускорение в сужающей втулке 10. Далее поток продуктов горения расширяют в камере стабилизации 11. Через форсуночно-горелочное устройство 18 в продукты горения по оси реакционного канала через патрубок 1 вводится жидкое распыленное углеводородное сырье, и происходит формирование сырьевого факела. Защита его от быстрого перемешивания с продуктами горения топлива осуществляется подачей через патрубки 4 и 5 двух коаксиальных с сырьем потоков кислородсодержащего газа.

После камеры стабилизации 11 продукты разложения сырья и сгорания топлива поступают в камеру реакции 12, которая включает последовательно расположенные зону реакции и зону активации. В зоне реакции происходит образование сажегазовых продуктов (аэрозоля). В зоне активации в сажегазовые продукты через отверстия 13 в сечениях, расположенных на расстоянии через 1,0-1,6 диаметра камеры реакции, начиная от камеры стабилизации, радиальными струями вводится кислородсодержащий газ, что позволяет проводить активацию (термоокислительную обработку) сажегазовых продуктов до 2 и более секунд. Затем продукты реакции резко охлаждают в камере закалки 14 с целью прекращения активации. Для закалки продуктов реакции при помощи водяных форсунок через отверстия 15 подается химически очищенная вода.

Таким образом, предложенный способ приводит к развитию адсорбционной поверхности сажи и способствует повышению ее электропроводности.

Ниже приведены примеры реализации предлагаемого способа и конструктивный вариант реактора. В качестве сырья используется антраценовое масло, в качестве топлива пропан-бутановая фракция газов нефтепереработки, кислородсодержащий газ-воздух.

Пример (по прототипу).

В горизонтальный многокамерный реактор, включающий воздушную камеру, аксиально установленную сырьевую форсунку, снабженную двумя коаксиально расположенными трубами для подачи основного и дополнительного потоков кислородсодержащего газа, распределитель топлива, камеру смешения, сужающую втулку, камеру стабилизации, камеру реакции, камеру активации и камеру закалки подают реагенты со следующими расходными показателями: воздух с температурой 400°C в количестве 3000 м3/ч и топливо - пропан-бутановую смесь с расходом 40 м3/ч. Через форсунку подают сырье, предварительно подогретое до 150°C, в количестве 1000 кг/ч. Коаксиально потоку сырья подают два потока воздуха: основного с расходом 120 м3/ч и дополнительного 320 м3/ч. Температура в камере реакции достигает значения 1520°C, в камере активации 800°C. В камере закалки сажегазовые продукты охлаждают распыленной водой до 700°C.

Примеры (по предлагаемому изобретению).

Опыты примеров 1-8 проводились в условиях предлагаемого изобретения и отличались тем, что в примерах изменялось соотношение расходов воздуха дополнительного и основного коаксиальных потоков, а также изменялись расходы воздуха радиальных потоков, подаваемых в зону активации камеры реакции по трем сечениям зоны активации камеры реакции. Результаты, полученные в примерах 1-8, приведены в таблице.

Как следует из приведенных примеров и таблицы, использование предлагаемого изобретения позволяет повысить удельную адсорбционную поверхность и структурность сажи при сохранении высоких значений ее электрической проводимости.

| Таблица | |||||||||

| Наименование показателей | Прототип | Предложенный способ | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | ||

| 1. Соотношение расходов воздуха дополнительного и основного коаксиальных потоках по объему | 2,7:1 | 2,7:1 | 1,8:1 | 3,6:1 | 2,7:1 | 2,7:1 | 2,7:1 | 2,7:1 | 2,7:1 |

| 2. Расход воздуха дополнительного коаксиального потока, % от общего объема | 9,3 | 8,3 | 8,3 | 8,3 | 6,0 | 20 | 9,3 | 8,3 | 8,3 |

| 3. Расход воздуха радиального потока, % от общего объема | - | 10,4 | 10,4 | 10,4 | 10,4 | 10,4 | 2,0 | 20,0 | 20,0 |

| 4. Расход воздуха в первое сечение зоны активации камеры реакции, % от общего объема | - | 10,4 | 10,4 | 10,4 | 10,4 | 10,4 | 2,0 | 10,0 | 6,6 |

| 5. Расход воздуха во второе сечение зоны активации камеры реакции, % от общего объема | - | - | - | - | - | - | - | 10,0 | 6,7 |

| 6. Расход воздуха в третье сечение зоны активации, % от общего объема | - | - | - | - | - | - | - | - | 6,7 |

| 7. Удельная адсорбционная поверхность сажи, м2/г | 150 | 350 | 320 | 350 | 310 | 450 | 255 | 850 | 950 |

| 8. Абсорбция ДБФ, мл/100 г | 154 | 190 | 186 | 200 | 186 | 200 | 190 | 220 | 240 |

| 9. Удельное объемное сопротивление порошка сажи, Ом·м | 0,0015 | 0,0009 | 0,0012 | 0,0010 | 0,0011 | 0,0008 | 0,0013 | 0,0007 | 0,0005 |

| 10. Выход сажи, % | 35 | 36 | 37 | 34 | 37 | 30 | 39 | 28 | 25 |

1. Способ получения сажи, включающий смешение топлива с воздухом, подачу аксиального потока углеводородного сырья и двух коаксиальных основного и дополнительного потоков кислородсодержащего газа, термическое разложение сырья в продуктах горения топлива с образованием сажегазовых продуктов, их термообработку, активацию, закалку и отделение сажи от газовых продуктов, отличающийся тем, что активацию проводят в зоне активации камеры реакции в присутствии радиальных потоков кислородсодержащего газа, подаваемых в зону активации камеры реакции, при этом расход радиальных потоков кислородсодержащего газа составляет 2-20% от общего расхода кислородсодержащего газа процесса, соотношение расходов кислородсодержащего газа дополнительного и основного коаксиальных потоков составляет (1,8-3,6):1, а расход кислородсодержащего газа дополнительного коаксиального потока составляет 6-20% от общего расхода кислородсодержащего газа.

2. Реактор для получения сажи, включающий воздушную камеру, аксиально установленную сырьевую форсунку, снабженную двумя коаксиально расположенными трубами для подачи основного и дополнительного потоков кислородсодержащего газа, распределитель топлива, камеру смешения, сужающую втулку, камеру стабилизации, камеру реакции и камеру закалки, отличающийся тем, что камера реакции включает последовательно расположенные зону реакции и зону активации, причем по длине камеры реакции в зоне активации выполнены радиальные отверстия в сечениях, расположенных на расстоянии через 1,0-1,6 диаметра камеры реакции, начиная от камеры стабилизации.