Электромагнит с тубусом

Иллюстрации

Показать всеИзобретение относится к электротехнике и может быть использовано в приводных или исполнительных звеньях приводов клапанов или аналогичных устройств. Технический результат состоит в повышении надежности при работе при высоких давлениях. Электромагнит состоит из корпуса, в котором размещен каркас катушки. На каркасе расположена обмотка из электрически проводящего провода. Каркас катушки окружает полость, в которой размещен якорь. Стенка корпуса в области полости якоря содержит выемку. Между каркасом катушки и полостью якоря расположен отдельный от корпуса тубус. Тубус прилегает без округления к внутренней стороне стенки корпуса, обращенной к каркасу катушки. 11 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к электромагниту, состоящему из корпуса, в котором размещен каркас катушки, на котором расположена обмотка из электрически проводящего провода, при этом каркас катушки окружает полость якоря, в которой размещен якорь, а стенка корпуса содержит выемку в области полости якоря.

Описанные выше электромагниты в технике хорошо известны. Они служат, например, в качестве приводных или исполнительных звеньев для привода клапанов или аналогичных устройств. Область применения типовых электромагнитов является очень обширной. Например, их применяют в том числе в транспортных средствах или летательных аппаратах. В этих вариантах применения следует принимать во внимание стоимость или же массу применяемых конструкционных элементов.

Известны конструкции упомянутых выше электромагнитов, которые применяются при чрезвычайно высоких рабочих давлениях (например, 200 бар и выше), которые могут иметь место в полости якоря. Разумеется, типовые электромагниты следует выполнять достаточно прочными по отношению к давлению, чтобы иметь возможность надежной работы без протечек.

Для экономичного изготовления корпуса, в котором размещены отдельные элементы электромагнита (катушка, присоединительные элементы, штекер и тому подобное), применяют современные способы изготовления, так, например, корпус выполняют в виде изделия, полученного формованием порошка под давлением. Преимущество применения этого технологического способа, который обозначают также, как МIМ (инжекционное формование металла) или формование металлического порошка под давлением, для изготовления корпуса состоит в том, что при помощи этого способа изготовления на одном рабочем этапе могут быть получены сравнительно сложные геометрические формы корпуса, при определенных обстоятельствах даже без необходимости выполнения дополнительной обработки резанием. Таким образом, напрашивается окружать полость якоря стенкой корпуса, которая выполнена за одно целое с остальным корпусом.

Следует принять во внимание, что в полости якоря имеет место высокое давление, которое, разумеется, воздействует также на стенки полости якоря. Позади стенки корпуса, отделяющей полость якоря, расположен каркас катушки, на котором расположена обмотка из токопроводящего провода. Для оптимальной эффективности типовых электромагнитов при этом обращают внимание на то, чтобы толщины стенок всех элементов корпуса, в том числе толщина стенки корпуса, окружающей полость якоря, были как можно меньшими. Разумеется, в области основания или же в головной области полости якоря стенка корпуса, окружающая полость якоря, примыкает к остальной стенке корпуса. Цельное выполнение в этой области благоприятно для высокой надежности в отношении протечек. Разумеется, в этой переходной области необходимо соответствующее усиление на стенке корпуса, окружающей полость якоря, поскольку здесь при очень высоких давлениях и образующихся вследствие этого сжимающих усилиях возникают значительные усилия среза или же эффект надрыва.

Поэтому известно выполнение в этой переходной области на стороне, обращенной от полости якоря, усиления, которое, например, образовано посредством округления или галтели между стенкой корпуса, ограничивающей электромагнит, и стенкой корпуса, окружающей полость якоря.

Таким образом, данное усиление расположено в той же области, в которой расположен каркас катушки.

На катушке в свою очередь расположена обмотка из электрически проводящего провода, а саму катушку наматывают автоматизированным способом. Поэтому оптимальным является изготовление катушки в форме идеального цилиндра. Расположение усиления (скругления или галтели), по сравнению с вариантами выполнения электромагнита без усиления, отнимает монтажное пространство в осевом направлении катушки в той области, где катушка установлена.

Чтобы при этом достигнуть такого же механического и/или магнитного действия электромагнита, пригодного для высоких давлений, он должен быть выполнен в общей сложности несколько большего размера. Это является причиной затрат и дополнительной массы, что в специфических вариантах применения нежелательно.

В настоящем изобретении поставлена задача улучшить конструкцию, известную по состоянию техники, таким образом, чтобы был устранен по меньшей мере один из недостатков, упомянутых выше.

Для решения этой задачи в изобретении исходили из электромагнита, описанного выше, и было предложено, что между каркасом катушки и полостью якоря предусмотрен расположенный отдельно от корпуса тубус, который примыкает без округления к внутренней стороне стенки корпуса, обращенной к каркасу катушки.

Преимущество изобретения состоит в том, что в электромагнит сознательно установлен отдельный конструкционный элемент, который задает полость якоря и сам по себе выполнен достаточно прочным по отношению к давлению. Тубус выполнен в виде трубчатого элемента, при необходимости соответствующим образом обработанного резанием, прочного по отношению к давлению сам по себе и оптимизированного для области применения. Каркас катушки надевают на тубус, при этом тубус на своей наружной стороне, обращенной к каркасу катушки, имеет, например, цилиндрическую гладкую поверхность, по меньшей мере вплоть до внутренней стороны стенки корпуса, ограничивающей электромагнит. Полость катушки не содержит округлений, так что каркас катушки может быть вложен вплоть до основания полости катушки, имеющей в поперечном сечении форму паза и полностью окружающей полость якоря, и, таким образом, полость катушки оптимально используется. При этом полость катушки предпочтительно образована в форме паза с параллельно проходящими стенками, причем одна стенка паза расположена на наружной стороне тубуса, а другая стенка паза - на внутренней стенке корпуса. Основание полости катушки предпочтительно примыкает к стенкам паза под прямым углом.

Предложение согласно изобретению позволяет выполнить тубус из высокопрочных материалов, чтобы тем самым образовать прочную по отношению к давлению, в частности к высокому давлению, полость якоря, которая выполнена герметичной или же прочной даже для давлений до 100 бар, предпочтительно до 200 бар и особенно предпочтительно вплоть до 450 бар.

Благоприятным образом тубус по меньшей мере частично выполнен в виде тубусной трубки, при этом тубус, например, отрезан от открытого по обеим сторонам трубчатого профиля или изготовлен из сплошного материала. Последний вариант обеспечивает возможность предусмотреть в тубусе глухую выемку, при наличии которой тубус имеет отверстие только на одной стороне. Преимущество расположения глухой выемки в тубусе состоит, в частности, в том, что благодаря этому не требуется выполнение дополнительных мероприятий для обеспечения герметичности.

Разумеется, полость якоря открыта через отверстие, и через него якорь, установленный в полости якоря с возможностью перемещения, воздействует на расположенный снаружи конструкционный элемент, например на клапан или тому подобное. При этом тубус вставлен в выемку корпуса, которая, разумеется, охватывает при этом также и отверстие тубуса. Чтобы облегчить присоединение расположенных снаружи электромагнита конструкционных элементов, которые приводятся в действие якорем, тубус в области отверстия имеет наружный край, внутренний диаметр которого больше, чем диаметр трубчатого элемента тубуса или же глухой выемки. В присоединительной области тубус соответствующим образом расширен.

Предпочтительно тубус выполнен в виде осесимметричного конструкционного элемента, вследствие чего его наружная обработка резанием существенно облегчается. Кроме того, при таком выполнении также облегчается монтаж тубуса, так как не требуется специфического положения тубуса по отношению к электромагниту. Разумеется, тубус может быть, например, оснащен позиционирующим устройством, чтобы при помощи него, например, фиксировать его угловое положение в электромагните или же в корпусе и/или определять угловое положение катушки, которая надета на тубус. Под фиксированием углового положения в этой связи понимают фиксирование углового положения соответствующего элемента по отношению к оси катушки в качестве оси вращения.

В одном предпочтительном варианте выполнения изобретения предусмотрено, что выемка в стенке корпуса имеет ступенчатую конфигурацию, которая взаимодействует с наружным краем тубуса. Ступенчатая конфигурация расположена в выемке таким образом, что на наружной стороне корпуса расположено кольцо с большим диаметром, к которому на внутренней стороне (обращенной к катушке) примыкает кольцо с меньшим диаметром. Таким образом, в осевом направлении (по отношению к катушке) образуется упор для тубуса, когда его вдвигают в корпус.

Как уже упоминалось, в тубусе могут иметь место сравнительно высокие давления. Они также приложены к наружному краю. Эти переходные области наружного края к остальному трубчатому элементу тубуса могут являться механически ослабленными местами, вследствие чего здесь является благоприятным выполнение усиления материала на стенке тубуса в области наружного края или же в переходной области трубчатого элемента тубуса к наружному краю. Соответствующее усиление материала может быть достигнуто, например, при помощи галтели или округления, которые, однако, находятся здесь в плоскости корпуса (в области ступенчатой конфигурации) и не уменьшают полость катушки, имеющуюся в распоряжении для монтажа катушки. В устройстве согласно изобретению конструктивно необходимое при определенных обстоятельствах усиление материала, которое реализуют посредством скругления или галтели, переносят наружу, где оно может быть реализовано без влияния на монтажное пространство.

В одном предпочтительном варианте выполнения изобретения корпус выполнен в виде изделия, полученного формованием порошка под давлением, в частности, формованием металлического порошка под давлением. Преимущество этого способа изготовления состоит в том, что на одном этапе изготовления могут быть реализованы даже сравнительно сложные конфигурации корпуса. При помощи способа формования металлического порошка под давлением могут быть также выполнены электрически проводящие корпуса.

Чтобы иметь возможность расположения электромагнита в месте применения, например, на гидравлическом или пневматическом трубопроводе, на обращенной к выемке стороне корпус содержит крепежный фланец. Обычно при этом крепежный фланец соединен с корпусом за одно целое, например совместно изготовлен вместе с корпусом способом формования порошка под давлением или же способом формования металлического порошка под давлением.

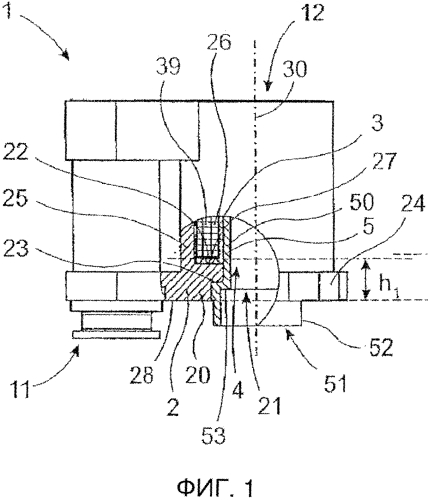

Один вариант выполнения изобретения схематически показан на чертежах. На них изображено:

фиг.1 - электромагнит согласно изобретению на виде сбоку, и

фиг.2 - электромагнит, известный по состоянию техники, на виде сбоку.

На чертежах одинаковые или соответствующие друг другу элементы соответственно обозначены одинаковыми индексами и поэтому повторно не описаны, если это не является рациональным.

На чертежах изобретение поясняется, в частности, путем сравнения электромагнита 1 согласно изобретению в соответствии с фиг.1 с устройством 10, известным по состоянию техники, в соответствии с фиг.2.

Типовые электромагниты содержат в первой части корпуса штекер 11, а во второй части 12 корпуса - конструкционные элементы, например якорь или сердечник якоря, механически действующие посредством создаваемого магнитного поля.

Обычно при этом электромагнит образован полостью 4 якоря, в которой якорь (не показан) расположен с возможностью перемещения вдоль оси 30 катушки. Полость 4 якоря по меньшей мере частично окружена каркасом 3 катушки. На каркасе 3 катушки расположена катушечная обмотка 39 из электрически проводящего провода. Присоединительные элементы катушки электрически соединены со вставными контактами в штекере 11. При подаче на катушечную обмотку 39 электрического тока в полости 4 якоря образуется магнитное поле, которое воздействует на якорь, зачастую навстречу усилию возвратной пружины.

Для герметичного при высоких давлениях выполнения полости 4 якоря согласно изобретению предусмотрено, что полость 4 якоря ограничена тубусом 5, отделенным от корпуса 2 электромагнита 1.

При этом тубус 5 образован своим трубчатым элементом 50 и примыкающим к наружной стороне наружным краем 52. Хорошо видно, что внутренний диаметр наружного края 52 больше, чем внутренний диаметр трубчатого элемента 50 тубуса. На наружном крае 52 образован соответствующий уступ 53.

В корпусе 2 установлены различные конструкционные элементы электромагнита. При этом корпус 2 содержит стенки корпуса, расположенные внутри и снаружи. Расположенная снаружи стенка 20 корпуса имеет соответствующую выемку 21, через которую выступает тубус 5. Со своей стороны, тубус 5 содержит отверстие 51, через которое приводимый в действие электромагнитом элемент, например якорь, может воздействовать на расположенный снаружи узел, например клапан. Снаружи каркаса 3 катушки в радиальном направлении, по отношению к оси 30 катушки, к нему примыкает внутренняя стенка 25 корпуса. Тем самым образуется полость 26 катушки в форме втулки, которая в радиальном направлении внутри ограничена тубусом 5, а в радиальном направлении снаружи - внутренней стенкой 25 корпуса. Внутренняя стенка 25 корпуса и наружная сторона тубуса 5 соединены посредством основания 27 полости катушки, которое является частью внутренней стороны 22 корпуса 2. При этом каркас 3 катушки вместе с намотанным проводом надевают на тубус 5, который его удерживает или же направляет. Фланец 24, который расположен на корпусе 2 на стороне выемки 21, служит для закрепления электромагнита. В показанном здесь варианте выполнения выемка 21 ограничена не цилиндрической стенкой, а содержит во внутренней области, обращенной к каркасу 3 катушки, направленную внутрь ступенчатую конфигурацию 23, которая служит в качестве упора для тубуса 5, в частности для уступа 53, который прилегает к наружному краю 52.

Согласно изобретению предложено, что основание 27 полости катушки примыкает без округления, то есть по существу под прямым углом, к тубусу 5, который выполнен в виде отдельного самостоятельного конструкционного элемента. Благодаря этому находящаяся в распоряжении полость 26 катушки заполняется и используется более эффективно.

Расстояние между катушечной обмоткой 39 и наружной поверхностью 28 корпуса 2 обозначено буквой h1.

На фиг.2 буквой h2 обозначено аналогичное расстояние между нижним краем катушечной обмотки 39' и наружной поверхностью 28' корпуса 2' в устройстве, известном по состоянию техники. На чертеже наружные поверхности 28 или же 28' совпадают с общей базовой поверхностью. Хорошо видно, что расстояние h1 согласно изобретению меньше, чем в устройстве, известном по состоянию техники, в котором расстояние h2 несколько больше.

Это различие по высоте приводит к соответственно более эффективному использованию находящейся в распоряжении полости катушки и устраняет возникающие в противном случае затраты.

Хотя изобретение описано при помощи конкретных вариантов выполнения, которые показаны во всех деталях, следует указать на то, что это служит лишь для пояснения, и что изобретение не обязательно этим ограничивается, поскольку для специалистов с учетом описания очевидны альтернативные варианты выполнения и методы. Соответственно могут быть учтены все изменения, которые могут быть предприняты без отклонения от содержания описанного изобретения.

1. Электромагнит, состоящий из корпуса (2), в котором размещен каркас (3) катушки, на котором расположена обмотка из электрически проводящего провода, причемкаркас (3) катушки окружает полость (4) якоря, в которой размещен якорь,стенка (20) корпуса (2) содержит выемку (21) в области полости (4) якоря,между каркасом (3) катушки и полостью (4) якоря расположен отдельный от корпуса (2) тубус (5),который примыкает без округления к внутренней стороне (22) стенки (20) корпуса, обращенной к каркасу (3) катушки.

2. Электромагнит по п.1, отличающийся тем, что полость (4) якоря выполнена прочной по отношению к давлению, в частности, для давлений до 100 бар, предпочтительно до 200 бар и особенно предпочтительно до 450 бар.

3. Электромагнит по одному из пп.1-2, отличающийся тем, что тубус (5) по меньшей мере частично выполнен в виде трубчатого элемента (50).

4. Электромагнит по одному из пп.1-2, отличающийся тем, что тубус (5) по меньшей мере на одной стороне содержит отверстие (51).

5. Электромагнит по одному из пп.1-2, отличающийся тем, что тубус (5) содержит глухую выемку.

6. Электромагнит по одному из пп.1-2, отличающийся тем, что тубус (5) в области отверстия (51) имеет наружный край, внутренний диаметр которого больше, чем внутренний диаметр трубчатого элемента (50) тубуса или же глухой выемки.

7. Электромагнит по одному из пп.1-2, отличающийся тем, что тубус (5) выполнен в виде осесимметричного конструкционного элемента.

8. Электромагнит по одному из пп.1-2, отличающийся тем, что каркас (3) катушки надет на тубус (5).

9. Электромагнит по одному из пп.1-2, отличающийся тем, что выемка (21) в стенке (20) корпуса имеет ступенчатую конфигурацию (23), которая взаимодействует с наружным краем (52) тубуса (5).

10. Электромагнит по одному из пп.1-2, отличающийся тем, что усиление материала стенки тубуса выполнено в области наружного края (52) или же на переходе трубчатого элемента (50) тубуса к наружному краю (52).

11. Электромагнит по одному из пп.1-2, отличающийся тем, что корпус (2) выполнен в виде изделия, полученного формованием порошка под давлением, в частности формованием металлического порошка под давлением.

12. Электромагнит по одному из пп.1-2, отличающийся тем, что корпус (2) на обращенной к выемке (21) стороне содержит крепежный фланец (24).