Объединенный теплообменник отопителя кабины и системы рециркуляции выхлопных газов

Иллюстрации

Показать всеИзобретение относится к теплообменникам выхлопных газов для двигателей внутреннего сгорания. Описан теплообменник 11 выхлопных газов для соединения с потоком выхлопных газов от двигателя 5 транспортного средства, имеющий совокупность каналов 30 перенаправления выхлопных газов и несколькими каналами 32 хладагента для передачи тепла от выхлопных газов, проходящих через теплообменник 11 выхлопных газов, хладагенту, который используется для подачи тепла в кабину транспортного средства. Теплообменник 11 выхлопных газов содержит отвод 55, позволяющий использовать охлажденные выхлопные газы в системе 50 рециркуляции выхлопных газов низкого давления. Теплообменник 11 выхлопных газов, таким образом, выполняет две функции - рекуперирует тепловую энергию для использования в отопителе 2 кабины и охлаждает выхлопные газы для использования в системе 50 рециркуляции выхлопных газов низкого давления. Изобретение обеспечивает рекуперирование остаточного тепла выхлопных газов для обогрева кабины транспортного средства, обеспечивая использование охлажденных выхлопных газов в системе рециркуляции выхлопных газов низкого давления. 2 н. и 13 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к теплообменникам, в частности, теплообменникам выхлопных газов для двигателей внутреннего сгорания.

Уровень техники

В автомобильной промышленности возрастает потребность создания технологий экономии топлива и снижения выбросов выхлопных газов в атмосферу, при доступной цене подобных технологий и с соблюдением эксплуатационных характеристик, необходимых потребителям. Данная задача особенно актуальна при использовании отопителей кабины, в которых, из-за необходимости значительной экономии топлива для двигателя, не остается тепла выхлопных газов для передачи его охлаждающему агенту двигателя для использования в отопителе кабины. Вследствие этого, автомобили оснащают дополнительными отопителями. В настоящее время основным видом дополнительных отопителей является электрический отопитель, способный обеспечить комфортные условия для потребителя, но при этом требующий довольно высоких затрат и расхода топлива.

Для снижения выбросов выхлопных газов широко используют одно или несколько устройств снижения токсичности выхлопных газов, например, каталитический нейтрализатор, используемый для снижения токсичности выхлопных газов двигателя. Также известен способ использования теплообменника для охлаждения выхлопных газов ниже по потоку системы каталитической нейтрализации, а затем - подведения этих охлажденных выхлопных газов к двигателю до стороны компрессора двигателя с турбонаддувом. Данная система известна как «Система рециркуляции выхлопных газов низкого давления» (EGR). Данная система более эффективна с точки зрения снижения выбросов выхлопных газов в атмосферу, а также экономии топлива, в сравнении со стандартной системой рециркуляции выхлопных газов. Недостатком подобной системы низкого давления является увеличение затрат, связанных с использованием дополнительных теплообменников, трубных систем и клапанов.

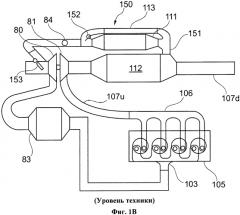

Подобная система рециркуляции выхлопных газов низкого давления, относящаяся к уровню техники, показана на фигуре 1В. Двигатель внутреннего сгорания 105 оснащен выпускным коллектором 106, к которому присоединена выхлопная труба 107и, ведущая к турбине 81 турбокомпрессора двигателя 105. Поток выхлопных газов проходит через турбину и поступает в устройство снижения токсичности выхлопных газов, например, такое устройство, как каталитический нейтрализатор 112, а затем выходит через выхлопную трубу 107d. Для контроля потока воздуха, поступающего в компрессор 80, используют дроссельную заслонку 153. Для уменьшения выбросов в атмосферу через выхлопную трубу 107d от двигателя 105 используют устройство 112 снижения токсичности выхлопных газов.

Система 150 рециркуляции выхлопных газов низкого давления состоит из теплообменника 111 выхлопных газов, предназначенного для избирательного охлаждения любых выхлопных газов, проходящих по трубопроводе 151 системы 150. Система 150 рециркуляции выхлопных газов низкого давления рециркулирует выхлопные газы, начиная с положения после каталитического нейтрализатора 112 в направлении компрессора 80 двигателя с турбонаддувом. Клапан 152 системы 150 рециркуляции выхлопных газов низкого давления устанавливают ниже по потоку теплообменника 111 выхлопных газов для контроля объема выхлопных газов, проходящего через теплообменник 111 выхлопных газов или через перепускную магистраль 113. Регулирующий клапан 84 системы рециркуляции управляет потоком рециркулируемых выхлопных газов в системе 150 рециркуляции выхлопных газов.

Поток выхлопных газов на выходе из компрессора 80 проходит через промежуточный охладитель 83 до подачи на двигатель 105 через впускной коллектор 103.

Существует целый ряд недостатков подобной системы. Во-первых, высокая стоимость установки теплообменника 111 выхлопных газов и перепускной магистрали 113, а также сложность производства и размещения в ограниченном пространстве двигателей современных автомобилей. Во-вторых, в ходе определенных этапов функционирования двигателя 105, таких как разогрев, поток выхлопных газов, проходящий через теплообменник 111 выхлопных газов, приводит к образованию конденсата в теплообменнике 111 выхлопных газов. Образование конденсата в теплообменнике 111 может привести к тому, что некоторое количество конденсата будет затянуто быстро движущимся потоком выхлопных газов, и через трубопровод, соединяющий каталитический нейтрализатор 112, попадет в компрессор 80. Таким образом, существует риск всасывания конденсата двигателем через компрессор 80, что может привести к нежелательному повреждению компрессора 80 или двигателя 105. Также, попадание капель воды в форме осевшего конденсата на лопатки компрессора, скорее всего, сократит срок его службы, даже в том случае, когда не возникает текущих повреждений. Маловероятным является то, что какое-либо количество конденсата, собранного в теплообменнике 111, поступит в выхлопную трубу 107d, таким образом, обеспечивая его безопасное удаление, поскольку направление этого потока противоположно направлению общего потока в системе рециркуляции выхлопных газов низкого давления.

Целью данного изобретения является создание экономичного теплообменника с компактной конструкцией, способного рекуперировать остаточное тепло выхлопных газов для обогрева кабины транспортного средства, при этом обеспечивая использование охлажденных выхлопных газов в системе рециркуляции выхлопных газов низкого давления.

Раскрытие изобретения

В соответствии с первым аспектом изобретения представлен комбинированный теплообменник отопителя кабины и системы рециркуляции выхлопных газов низкого давления для транспортного средства, который содержит вход для выхлопных газов, поступающих от двигателя, и выход для выхлопных газов, выбрасываемых в атмосферу, теплообменный блок, имеющий вход для хладагента, соединенный с источником хладагента, выход для хладагента, соединенный с устройством подачи тепла в кабину транспортного средства, впускное и выпускное отверстия для выхлопных газов, отвод выхлопных газов для подачи выхлопных газов в систему рециркуляции выхлопных газов низкого давления, и управляющий клапан выхлопных газов для регулирования потока выхлопных газов через теплообменный блок, который выполнен с возможностью выборочной передачи тепла охладителю для обогрева кабины транспортного средства и подачи охлажденных выхлопных газов в систему рециркуляции выхлопных газов низкого давления.

Теплообменный блок может быть снабжен средством сбора конденсата для сбора конденсата, который образовывается в блоке теплообменника.

Объединенный теплообменник отопителя кабины и системы рециркуляции выхлопных газов, а также устройство для снижения токсичности выхлопных газов могут быть объединены в один блок.

Вход для выхлопных газов комбинированного теплообменника отопителя кабины и системы рециркуляции выхлопных газов может быть напрямую соединен с выходом устройства, выбрасывающего выхлопные газы.

Устройство, выбрасывающее выхлопные газы, может представлять собой каталитический нейтрализатор.

Выход хладагента может быть соединен с теплообменником хладагент-воздух (отдающим тепло хладагента окружающему воздуху) для обогрева кабины транспортного средства.

В случае если управляющий клапан выхлопных газов находится в положении полного протекания, практически весь поток выхлопных газов может проходить напрямую от входа для выхлопных газов к выходу для выхлопных газов, без какого-либо взаимодействия с теплообменным блоком.

В случае если управляющий клапан выхлопных газов находится в положении полного перенаправления, практически весь поток выхлопных газов может проходить от входа для выхлопных газов к выходу для выхлопных газов через теплообменный блок.

Независимо от положения управляющего клапана выхлопных газов, выхлопные газы, подаваемые в систему рециркуляции выхлопных газов низкого давления, могут проходить, через, по меньшей мере, часть теплообменного блока.

Теплообменный блок может содержать по меньшей мере один проточный канал хладагента, через который проходит поток используемого хладагента, по меньшей мере один канал перенаправления выхлопных газов, предназначенный для передачи тепла по меньшей мере одному проточному каналу хладагента, причем каждый канал перенаправления выхлопных газов имеет вход, через который отводимые выхлопные газы поступают в соответствующий канал перенаправления выхлопных газов, и выход, через который выхлопные газы выходят из соответствующего канала перенаправления выхлопных газов, причем вход и выход для каждого канала перенаправления выхлопных газов расположены на одинаковом расстоянии от впускного отверстия теплообменного блока таким образом, что если управляющий клапан выхлопных газов находится в прямоточном положении, выхлопные газы практически не проходят через канал перенаправления выхлопных газов.

Выход для выхлопных газов системы рециркуляции выхлопных газов низкого давления может быть расположен посередине между входом и выходом каждого канала перенаправления выхлопных газов, с которыми он сообщается.

Теплообменный блок может быть снабжен несколькими каналами перенаправления выхлопных газов, а также несколькими проточными каналами хладагента, расположенными параллельно между общим впускным отверстием и общим выпускным отверстием.

Объединенный теплообменник отопителя кабины и системы рециркуляции выхлопных газов может иметь цилиндрический корпус, а теплообменный блок имеет С-образную форму, содержит совокупность проточных каналов хладагента и совокупность каналов перенаправления выхлопных газов, а также закреплен в цилиндрическом корпусе.

Управляющий клапан выхлопных газов может быть выполнен в виде двустворчатого клапана.

В соответствии со вторым аспектом изобретения представлена система рециркуляции выхлопных газов низкого давления для транспортного средства, содержащая трубопровод для передачи выхлопных газов от точки ниже по потоку двигателя транспортного средства через охладитель выхлопных газов в точку выше по потоку впуска двигателя, а также управляющий клапан рециркуляции выхлопных газов для регулирования потока выхлопных газов, проходящим через указанный трубопровод, причем охладитель выхлопных газов представляет собой комбинированный теплообменник отопителя кабины и системы рециркуляции выхлопных газов низкого давления, выполненный в соответствии с вышеуказанным первым аспектом изобретения.

Краткое описание чертежей

Далее следует описание изобретения на конкретных примерах выполнения и со ссылками на сопроводительные чертежи.

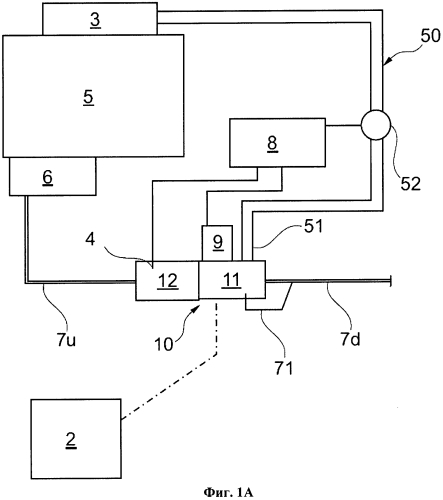

Фиг.1А иллюстрирует систему двигателя внутреннего сгорания, имеющую устройство для снижения токсичности выхлопных газов и теплообменник выхлопных газов, объединенные друг с другом, и которые являются частью системы рециркуляции выхлопных газов низкого давления, согласно изобретению.

Фиг.1В иллюстрирует двигатель, известный из уровня техники, имеющий систему рециркуляции выхлопных газов низкого давления.

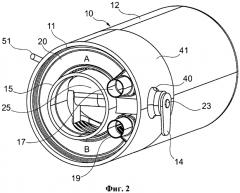

Фиг.2 представляет собой схематичный торцевой вид объединенных устройства для снижения токсичности выхлопных газов и теплообменника выхлопных газов, показанных на Фиг.1.

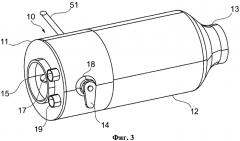

Фиг.3 представляет собой схематичный вид сбоку объединенных устройства для снижения токсичности выхлопных газов и теплообменника выхлопных газов, показанных на Фиг.1.

Фиг.4 представляет собой сечение теплообменника выхлопных газов, который является составной частью комбинированной системы, состоящей из устройства снижения токсичности выхлопных газов и теплообменника выхлопных газов, показанной на Фиг.2 и 3, показывающая прямое проточное положение двустворчатого клапана.

Фиг.5 иллюстрирует сечение, аналогичное Фиг.4, но двустворчатый клапан находится в положении полного перенаправления потока.

Фиг.6 представляет собой вид, аналогичный Фиг.4, но на котором показана только половина теплообменника выхлопных газов в той области, где отвод системы рециркуляции выхлопных газов низкого давления соединен с теплообменником выхлопных газов.

Фиг.7 представляет собой схематичный вид сбоку теплообменника выхлопных газов, показанного на Фиг.4 и 5, в частично собранном состоянии, показывающий выпускную камеру хладагента.

Фиг.8 представляет собой схематичный вид сбоку теплообменника выхлопных газов, показанного на Фиг.4 и 5, в частично собранном состоянии, показывающий выпускную и впускную камеры хладагента.

Осуществление изобретения

На Фиг.1А показан двигатель внутреннего сгорания 5 с выпускным коллектором 6, к которому присоединена выхлопная труба 7и, ведущая к входу узла 10, объединяющего устройство для снижения токсичности выхлопных газов и теплообменник выхлопных газов.

Узел 10, объединяющий устройство для снижения токсичности выхлопных газов и охладитель, содержит устройство для снижения токсичности выхлопных газов, такое как каталитический нейтрализатор 12, и теплообменник в виде теплообменника 11 выхлопных газов, расположенный после устройства для снижения токсичности выхлопных газов. Теплообменник 11 выхлопных газов забирает тепло от выхлопных газов, проходящих через него, и использует его для обогрева кабины транспортного средства с помощью отопителя 2 кабины, выполненного в форме теплообменника хладагент-воздух.

Вторая выхлопная труба 7d отводит выхлопные газы от выхода 13 устройства 12 для снижения токсичности выхлопных газов в атмосферу.

Теплообменник 11 выхлопных газов содержит двустворчатый клапан 25 (не показан на Фиг.1), выполненный с возможностью перемещения между положением прямого протекания, при котором выхлопные газы проходят напрямую через теплообменник 11 выхлопных газов без заметного охлаждения, и положением полного перенаправления, при котором все выхлопные газы охлаждаются способом, более подробно описанным далее. Вращение двустворчатого клапана 25 осуществляется с помощью приводного механизма, включающего в себя привод 9 с электронным управлением. Альтернативно, управление двустворчатым клапаном 25 можно осуществлять и использованием термостата с восковым датчиком двустворчатого клапана 25.

Привод 9 с электронным управлением имеет функциональное соединение с электронным управляющим блоком 8, который -управляет положением двустворчатого клапана 25. Температурный датчик 4 расположен на входе или рядом с входом устройства 12 для снижения токсичности выхлопных газов таким образом, чтобы можно было осуществлять измерение температуры выхлопных газов, поступающих в устройство 12 для снижения токсичности выхлопных газов, и обеспечивать поступление сигнала о температуре в электронный управляющий блок 8.

Система 50 рециркуляции выхлопных газов низкого давления установлена между теплообменником 11 выхлопных газов и впускным коллектором 3 двигателя 5 для рециркуляции охлажденных выхлопных газов обратно в двигатель 5. Система рециркуляции выхлопных газов низкого давления содержит трубопровод 51, который одним концом соединен с теплообменником 11 выхлопных газов, а вторым концом - с впускным коллектором 3 и рециркуляционным клапаном 52 выхлопных газов. Поток выхлопных газов через трубопровод 51 контролируется с помощью управляющего клапана 52, который реагирует на команды, получаемые от электронного управляющего блока 8.

Теплообменник 11 выхлопных газов также содержит устройство слива конденсата, выполненного в форме трубы 71, которая проходит от позиции в нижней части теплообменника 11 выхлопных газов к положению ниже по потоку теплообменника 11 выхлопных газов, где она соединена со второй выхлопной трубой 7d. Во время работы двигателя 5 любой конденсат, который образуется в теплообменнике 11 выхлопных газов, сливается через трубу 71 благодаря разности давлений, возникающей между положением соединения трубы 71 с теплообменником 11 выхлопных газов и точкой соединения со второй выхлопной трубой 7d.

Следует понимать, что в случае двигателя с турбонаддувом, контур рециркуляции выхлопных газов подает выхлопные газы в положение выше по потоку турбокомпрессора. Турбокомпрессор не показан на Фиг.1А, но компрессор должен быть расположен на отрезке трубки между управляющим клапаном 52 выхлопных газов и впускным коллектором 3. Также необходимо учесть, что для двигателя с турбонаддувом также необходимо использовать охладитель наддувочного воздуха, расположенный на линии подачи воздуха в двигатель.

Электронный управляющий блок 8 регулирует положение двустворчатого клапана 25 на основании сигнала, полученного от температурного датчика 4, и контролирует открывание или закрывание рециркуляционного клапана 52 выхлопных газов, на основании входных данных (не показано), имеющих отношение к эксплуатационному состоянию двигателя 5. Входные данные включают в себя, но не ограничиваясь, скорость вращения двигателя, нагрузку на двигатель, входной удельный массовый расход газов, температуру выхлопных газов, температуру хладагента.

В одном из примеров осуществления изобретения, электронный управляющий блок 8 выполнен с возможностью регулирования привода 9 с электронным управлением для изменения положения двухстворчатого клапана 25 для перемещения его в положение прямого протекания, если не требуется обогрев кабины и перемещения его в положение полного перенаправления, когда обогрев кабины необходим.

На Фиг.2-8 более подробно показан узел 10, объединяющий устройство для снижения токсичности выхлопных газов и охладитель выхлопных газов.

Узел 10, объединяющий устройство для снижения токсичности выхлопных газов и охладитель выхлопных газов, имеет литой цилиндрический внешний корпус 26, который соединен с продольно расположенной центральной цилиндрической трубой 15, которая формирует выход из теплообменника 11 выхлопных газов. Центральная цилиндрическая труба 15 и вход 27 выполненными за одно целое с корпусом 26, а торцевая заглушка 16 прикреплена к одному из краев цилиндрического корпуса 26 и к цилиндрической трубе 15 таким образом, что образует кожух для C-образного теплообменного блока. Цилиндрическая труба 15 ограничивает по существу цилиндрический центральный канал для потока, проходящий через теплообменник 11 выхлопных газов, а двустворчатый клапан 25 установлен с возможностью поворота в центральном канале. Каталитический нейтрализатор 12 соединен с теплообменником 11 выхлопных газов таким образом, чтобы подавать туда выхлопные газы через вход 27.

Оконечная часть цилиндрической трубы 15 формирует выход, другими словами выхлопные газы выходят из узла 10 объединяющего устройство для снижения токсичности выхлопных газов и теплообменник выхлопных газов через свободную концевую часть цилиндрической трубы 15 и поступают во вторую выхлопную трубу 7d.

Выхлопные газы могут выборочно поступать внутрь и выходить из C-образного теплообменного блока через два отверстия 21 в цилиндрической трубе 15, расположенные между торцевой заглушкой 16 и входом 27. Отверстия 21 образуют входные и выходные каналы теплообменного блока.

C-образный теплообменный блок образован несколькими С-образными пластинами 20, которые состыкованы друг с другом, формируя совокупность каналов 30 для перенаправления выхлопных газов и совокупность каналов 32 хладагента.

C-образный теплообменный блок ограничивает по существу цилиндрический центральный канал, проходящий через теплообменник 11 выхлопных газов и двустворчатый клапан 25, установленный с возможностью вращения в центральном канале. Центральный канал проходит вдоль продольной оси Х-Х, как показано на Фиг.4.

Двухстворчатый клапан 25 имеет вал 23 с подшипником (не показан), расположенным на выступе 18 на корпусе 26. Вал 23 проходит от подшипника до головки 24 двустворчатого клапана 25, через зазор между камерой 41 входа хладагента и камерой 40 выхода хладагента, для минимизации температуры подшипника. Рычаг 14 прикреплен к одному концу вала 23 для соединения вала 23 с приводом 9 с электронным управлением.

Камера 41 входа хладагента имеет вход, образованный трубкой 17, соединенной с источником хладагента, таким как контур охлаждения двигателя 5, камера 40 выхода хладагента имеет выход, образованный трубкой 19, соединяющей камеру 40 выхода хладагента с отопителем 2 кабины до того, как хладагент возвращается в источник, из которого он поступил. В процессе использования хладагент поступает в камеру 41 входа хладагента через трубку 17, а затем из камеры 41 входа хладагента через все параллельные каналы 32 хладагента поступает в камеру 40 выхода хладагента, а затем - в отопитель 2 кабины через трубку 19.

Далее представлено более подробное описание конструкции C-образного теплообменного блока.

C-образный теплообменный блок включает в себя пакет одинаковых пластин 20. Каждая из пластин имеет переднюю поверхность, на которой сформировано углубление 33 между расположенными по окружности внутренними и внешними фланцами 34, 36, и задней поверхностью, на которой вокруг внешней периферии каждой из пластин 20 выполнен выступ 35.

Пластины 20 соединены попарно с помощью пайки, таким образом, что их соответствующие передние стороны направлены друг к другу для образования между ними канала 32 для потока хладагента. Другими словами, расположенные по окружности внутренние и внешние фланцы 34, 36, состыкованы друг с другом и спаяны между собой, а два углубления 33 вместе формируют единый канал 32 для перенаправления потока хладагента. Пары пластин 20 расположены друг напротив друга таким образом, что задняя поверхность одной пластины 20 одной пары обращена к задней поверхности одной из пластин 20 соседней пары, таким образом, чтобы образовывать между ними канал 30 для передачи выхлопных газов. Два выступа 35 примыкают друг к другу, а две пары пластин примыкают друг к другу и спаяны между собой для предотвращения утечки выхлопных газов. Высота выступов 35 на двух смежных пластинах 20 такова, что они выполняют функцию разделителя между двумя задними поверхностями для формирования между двумя смежными задними поверхностями канала 30 для перенаправления выхлопных газов. Подобная конструкция пакета пластин обеспечивает компактность и экономичность при производстве теплообменного блока, в частности, за счет того, что осевая длина теплообменного блока относительно невелика.

Каждый канал 30 для перенаправления выхлопных газов имеет газовый вход 28 и газовый выход 31. Расстояние между газовым входом 28 и впускным отверстием 21 для каждого канала 30 для перенаправления выхлопных газов является таким же, как и расстояние от газового выхода 31 до впускного отверстия 21, таким образом, не возникает существенной разности давлений между газовым входом 28 и газовым выходом 31 при установке двустворчатого клапана 25 в прямоточное положение. Это означает, что поток выхлопных газов не проходит через каналы 30 для перенаправления выхлопных газов, когда двустворчатый клапан 25 установлен в прямоточное положение, если рециркуляционный клапан 52 выхлопных газов закрыт, но слабый поток выхлопных газов через теплообменник 11 выхлопных газов появляется, если рециркуляционный клапан 52 выхлопных газов открыт. Следует обратить внимание на то, что в этом случае поток выхлопных газов движется от двух зон «А» и «В», как показано на Фиг.2. То есть, от обоих отверстий 21 в трубке 15 в трубопровод 51. Этот процесс происходит за счет того, что положение, из которого выхлопные газы всасываются для поступления в рециркуляционную систему 50 выхлопных газов, находится посередине между двумя отверстиями 21 и, при прямоточном положении двустворчатого клапана 25, не возникает разности давлений между двумя отверстиями 21.

По этой причине при прямоточном положении двустворчатого клапана 25 поток выхлопных газов может проходить через теплообменник 11 выхлопных газов, или, точнее, через каналы 30 для перенаправления выхлопных газов C-образного теплообменного блока, таким образом охлаждаясь. Однако объем потока достаточно мал, поэтому не возникает значительного нагрева хладагента, теплообменник 11 выхлопных газов не перегревается при эксплуатации двигателя на полной нагрузке и скорости.

Когда двустворчатый клапан 25 перемещен в положение полного перенаправления потока, как показано на Фиг.5, через каналы 30 для перенаправления выхлопных газов проходит больше выхлопных газов, обеспечивая существенный эффект нагревания потока хладагента, проходящего через каналы 32 хладагента, таким образом рекуперируя тепло от выхлопных газов, которое иначе было бы не задействовано.

Данное положение, изменяющее ход потока, является эффективным при пуске двигателя в холодном состоянии, поскольку оно предоставляет мгновенный источник тепла для нагрева хладагента, поступающего в отопитель 2 кабины.

Как указано на Фиг.8 (изображена только одна пластина 20), каждая пластина 20 прикреплена к входной и выходной камерам 41, 40 с помощью пайки, чтобы обеспечить герметичность между камерами 40, 41 и каналом 32 потока хладагента.

Рециркуляционный трубопровод 51 выхлопных газов прикрепленая к отводу 55, который соединен с цилиндрическим корпусом 26 с помощью сварки. Отвод 55 в данном случае соединен с каналом 30 перенаправления выхлопных газов посередине между двумя входами 21. Отвод 55 ограничивает выпускной клапан 56, через который селективно проходит поток выхлопных газов в случае, если требуется рециркуляция выхлопных газов. Как было указано ранее, положение отвода 55 посредине между двумя входами 21 разделяет C-образный теплообменный блок на два блока теплообменника выхлопных газов, которые обозначены на Фиг.2 как «А» и «В».

Следует учесть, что во время определенных рабочих стадий поток горячих выхлопных газов при контакте с пластинами 20 является причиной конденсации воды из выхлопных газов. Как указывалось ранее, возникновение конденсата крайне нежелательно, поскольку появление конденсата может привести к повреждению двигателя 5 в том случае, если конденсат попадает в двигатель 5 через систему рециркуляции выхлопных газов низкого давления. По этой причине предусмотрен автоматический слив конденсата, что позволяет снизить риск повреждения двигателя. Также необходимо учитывать, что риск возникновения повреждений увеличивается в том случае, если используется турбонаддув, потому что осевшие капли воды, которые попадают в компрессор, вероятно, вызовут повреждение лопаток компрессора или, по крайней мере, приведут к снижению срока эксплуатации компрессора.

Как указано на Фиг.4 и 5, средство слива конденсата включает в себя несколько небольших отверстий 60а, 60b, 60с, 60d, 60e, 60f и 60g, которые соединяют каналы 30 перенаправления выхлопных газов с камерой 61 сбора конденсата, расположенной между внешней периферией пластин 20 и цилиндрическим корпусом 26. Заглушка 62 блокирует один из выходов камеры 61 сбора конденсата, а торцевая заглушка 16 закрывает второй выход камеры, таким образом предотвращая попадание конденсата в рабочее пространство теплообменника 11 выхлопных газов.

В цилиндрическом корпусе 26 выполнено выходное отверстие 70, через которое поток конденсата может проходить из камеры 61 сбора конденсата в трубку или контур, например трубку 71, как показано на Фиг.1А. Небольшие отверстия 60а, 60b, 60с, 60d, 60e, 60f, 60g, а также выходное отверстие 70 расположены на нижней стороне теплообменника 11 выхлопных газов и используются, когда теплообменник задействован. Таким образом, обеспечивается свободный слив конденсата из канала 30 перенаправления выхлопных газов в камеру 61 сбора конденсата, а затем - в трубку 71.

Функционирование теплообменника 11 выхлопных газов наилучшим образом представлено на Фиг.4 и 5.

На Фиг.4 показан двустворчатый клапан 25 в прямоточном положении. В данном положении двустворчатый клапан 25 выровнен с потоком выхлопных газов, поступающих в теплообменник 11 выхлопных газов, и не создает препятствия потоку. По этой причине, когда двустворчатый клапан находится в таком положении, выхлопные газы поступают в теплообменник 11 выхлопных газов через вход 27, и затем проходят через теплообменник 11 без значительного охлаждения, если рециркуляционный клапан 52 выхлопных газов закрыт, или с минимальным охлаждением, если рециркуляционный клапан 52 выхлопных газов открыт. Необходимо учитывать, что только выхлопные газы, проходящие через каналы 30 перенаправления выхлопных газов, охлаждаются, поэтому большая часть выхлопных газов проходит из входа 27 в выход 15 и не охлаждается. Выхлопные газы, поступающие в систему 50 рециркуляции выхлопных газов низкого давления, подвергаются охлаждению, потому что поток этих газов движется из зоны «А» в зону «В» через каналы 30 перенаправления выхлопных газов в трубопровод 51, через выходное отверстие 56, определяемое отводом 55.

Если требуется увеличение температуры хладагента, поступающего на отопитель 2 кабины, двустворчатый клапан поворачивают (в данном случае, против часовой стрелки), таким образом, чтобы перевести его из положения, выровненного с потоком, поступающим в теплообменник 11 выхлопных газов. В результате поворота клапана возникает разность давлений между газовым входом 28 и соответствующим газовым выходом 31, в результате чего поток выхлопных газов направляется через каналы 30 перенаправления выхлопных газов из газового входа 28 к газовому выходу 31. Когда поток выхлопных газов проходит через каналы 30 перенаправления выхлопных газов, он вступает в контакт с пластинами 20, определяющими каналы 30 перенаправления выхлопных газов, которые передают тепловую энергию от выхлопных газов потоку хладагента, который движется через каналы 32 хладагента. Таким образом, выхлопные газы подвергаются охлаждению в ходе движения от газового входа 28 к газовому выходу 31, при этом температура хладагента повышается. Следует учитывать, что теплообменный блок согласно изобретению является противоточным блоком, поскольку направление потока хладагента противоположно направлению движения потока выхлопных газов по каналам 30 перенаправления выхлопных газов, но это не имеет большого значения, поскольку устройство блока также может быть выполнено таким образом, что хладагент и выхлопные газы будут перемещаться в одном направлении.

Процентное отношение выхлопных газов, проходящих через каналы 30 перенаправления выхлопных газов, зависит от угла двустворчатого клапана 25 к направлению движения выхлопных газов, поступающих в теплообменник 11 выхлопных газов, или, точнее, зависит от разности давлений между газовым входом 28 и газовым выходом 31, которое возникает вследствие наклоненного положения двустворчатого клапана 25.

Одним из преимуществ теплообменного блока является то, что каналы для передачи выхлопных газов расположены параллельно таким образом, что когда туда перенаправлен поток выхлопных газов, обеспечивается достаточно большая область потока, таким образом, минимизируется обратное давление выше по потоку теплообменника 11 выхлопных газов.

В случае если необходим максимальный нагрев хладагента, двустворчатый клапан устанавливают в положение полного перенаправления, как показано на Фиг.5, при котором двустворчатый клапан соединен с внутренней стенкой цилиндрической трубки 15 и цилиндрической частью входа 27. В данном положении практически весь поток выхлопных газов, направляемых в теплообменник 11 выхлопных газов через вход 27, как показано стрелкой «Е» на Фиг.5, поступает в газовые входы 28, как показано стрелкой «В», проходит через каналы 30 перенаправления выхлопных газов, выходит из каналов 30 перенаправления выхлопных газов через газовые выходы 31, как показано стрелкой «D», затем выходит из теплообменника 11 выхлопных газов через выход 15, как показано стрелкой «А» на Фиг.5.

Следует учитывать, что изменение угла поворота двустворчатого клапана 25 позволяет выбрать огромное число вариантов объема потока выхлопных газов, который подается в каналы 30 перенаправления выхлопных газов.

Хотя данное изобретение описано в отношении предпочтительного варианта с использованием C-образного компактного теплообменного блока, оно также применимо к другим типам теплообменных блоков.

Кроме того, хотя изобретение описано в отношении предпочтительного варианта, в котором теплообменник 11 выхлопных газов и устройство 12 снижения токсичности выхлопных газов напрямую соединены друг с другом и формируют единый узел 10, объединяющий устройство снижения токсичности выхлопных газов и охладитель выхлопных газов, следует понимать, что устройство 12 снижения токсичности выхлопных газов и теплообменник 11 выхлопных газов могут представлять собой отдельные самостоятельные блоки, соединенные друг с другом с помощью трубки или трубопровода. В данном случае теплообменник 11 выхлопных газов расположен ниже по потоку устройства 12 снижения токсичности выхлопных газов, а вход на теплообменник 11 выхлопных газов соединен с выходом из устройства 12 снижения токсичности выхлопных газов.

Тип конструкции клапана для теплообменника выхлопных газов является важным, поскольку ее стоимость составляет значительную часть стоимости устройства. Конструкция, описываемая в данном документе, позволяет избежать нагрева подшипников вала благодаря использованию рубашки охлаждения при температуре около 100°С, что приводит к значительной экономии по сравнению с конструкцией, в которой необходимо использовать герметичные подшипники при температуре 900°С. Кроме того, благодаря использованию двустворчатого клапана, приводное усилие значительно ниже в сравнении с откидным клапаном, где вал прикреплен только к одному краю, поскольку усилие, создаваемое выхлопными газами, которое воздействует на верхнюю часть двустворчатого клапана, в некоторой степени уравновешивается усилием, воздействующим на нижнюю часть двустворчатого клапана. Такое решение позволяет использовать приводную систему низкой мощности, данная система более компактна и требует меньших производственных затрат.

Объединение двух теплообменников в один блок значительно снижает затраты и позволяет создать блок, более удобный для компоновки в двигателе автомобиля, и эти преимущества реализуются в большей степени, если теплообменник также объединен с устройством снижения токсичности выхлопных газов.

Расположение и конструкция теплообменника выхлопных газов позволяет осуществлять удаление конденсата и значительно снижает риск попадания конденсата в двигатель или иные компоненты, которые находятся ниже по ходу движения потока, например - в компрессор турбонаддува. Главным образом, такой эффект достигается благодаря тому, что нет необходимости перемещения конденсата против потока выхлопных газов, а также благодаря гравитационному сливу конденсата.

Таким образом, обобщая вышесказанное, в изобретении представлен эффективный C-образный теплообменник для подачи охлажденных выхлопных газов в систему рециркуляции выхлопных газов низкого давления, с возможностью одновременного использовании того же теплообменника для обеспечения рекуперации тепловой энергии выхлопных газов для использования при обогреве кабины транспортного средства путем циркуляции нагреваемого за счет тепла выхлопных газов хладагента через отопитель кабины. Преимущество состоит в том, что уменьшено количество теплообменников, необходимых для отопителя, при этом повышаются эксплуатационные характеристики для потребителя, и дополнительные электрические обогреватели не являются необходимыми.

Когда хладагент холодный и требуется обогрев кабины, двустворчатый клапан закрыт, и поток выхлопных газов перенаправляется через теплообменник, который передает имеющуюся тепловую энергию хладагенту для обогрева кабины. В ходе этой фазы, если требуется подача потока газа в систему рециркуляции выхлопных газов низкого давления, газ охлаждается холодным хладагентом в теплообменнике перед подачей в систему рециркуляции выхлопных газов низкого давления.

В случае если хладагент горячий, но не требуется обогрева кабины, двустворчатый клапан открывается для того, чтобы избежать перегрева хладагента, и в связи с тем, что входы и выходы в каналы для перенаправления выхлопных газов открыты, проис