Упаковочная система и ее применение

Иллюстрации

Показать всеИзобретение относится к упаковочной системе и применению такой системы. Упаковочная система содержит емкость (1), которая содержит горлышко (2), определяющее ось (Х-Х), и пробку (10), предназначенную для закрытия горлышка, которая содержит юбку (12), приспособленную для съемного крепления на горлышке. С целью осуществления быстрой и легкой проверки надлежащего расположения пробки на горлышке, когда емкость закрыта, в соответствии с настоящим изобретением предусмотрены средства для визуальной проверки того, что система находится в закрытом состоянии, полученном посредством приложения предварительно установленного усилия для обеспечения взаимодействия юбки с горлышком. Указанные средства содержат: первые индикаторы (20, 22) углового положения вокруг оси между горлышком и юбкой, которые расположены соответственно на горлышке и юбке таким образом, чтобы между ними был угловой интервал, значение которого, по существу, равно первому предварительно установленному значению, когда упаковочная система находится в указанном закрытом состоянии, и вторые индикаторы (21, 23) положения вдоль оси между горлышком и юбкой. При этом вторые индикаторы, отделенные от первых индикаторов, расположены соответственно на горлышке и юбке и размещены параллельно друг другу таким образом, чтобы между ними был интервал (Δ) в осевом направлении, значение которого меньше второго предварительно установленного значения, когда упаковочная система находится в указанном закрытом состоянии. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к упаковочной системе и применению такой системы. В частности, настоящее изобретение относится к упаковочным системам для жидких пищевых продуктов, но в широком смысле применимо ко всем системам для упаковывания промышленного изделия, пищевого продукта или т.п., которые содержат емкость для хранения продукта и съемную пробку для закрытия горлышка емкости.

На автоматизированных линиях бутылочного розлива пробки устанавливаются на горлышки бутылок для закрытия последних с использованием специальных машин, которые перемещают пробки в соответствии с предварительно установленной кинематической схемой. Таким образом, в случае навинчиваемых пробок, т.е. пробок, предназначенных для навинчивания на комплементарную резьбу вокруг концевого кольца горлышка бутылки, вышеупомянутые машины навинчивают пробки с предварительно установленным моментом затяжки. В принципе, указанное размещение подразумевает под собой то, что пробка достигает предварительно заданного конечного положения на горлышке, в котором она герметично уплотняет горлышко. При этом, на практике, такое размещение пробки может быть затруднено в силу различных причин, которые могут быть связаны с некачественным выполнением концевого кольца горлышка, или которые могут быть связаны с сопротивлением при закручивании или даже с застреванием пробки на промежуточной высоте кольца из-за большего, чем ожидалось, противодействия между средствами контроля вскрытия внутри пробки и соответствующей выступающей частью, предусмотренной на внешней поверхности горлышка бутылки, или которые могут быть связаны с ненадлежащим размещением уплотняющего элемента, например дискового элемента, в нижней части пробки. В результате пробка, независимо от причины, не достигает ожидаемого положения на горлышке в конце действия упомянутой выше разливочной машины для бутылок. Другими словами, горлышко емкости не будет закупорено надлежащим образом.

С целью преодоления указанного выше недостатка существуют упаковочные системы, которые не следует путать с типом упаковочных систем, подпадающих под настоящее изобретение, и в которых навинчивание пробки на горлышко продолжается до тех пор, пока пробка не займет предварительно заданное угловое положение, как правило, определенное элементами, соответствующим образом размещенными на пробке и горлышке. В этом случае следует понимать, что проблема отличается тем, что предварительно заданный момент затяжки не прикладывают, а используют более или менее сильную затяжку, значение которой регулируют так, чтобы управлять конечным относительным расположением пробки на горлышке. Такое решение требует специальных приспособлений, таких как упругие витки резьбы, например, раскрытые в документе GB-A-2339771, и несовместимо с высокой скоростью розлива в бутылки.

Целью настоящего изобретения является предоставление упаковочной системы, обеспечивающей возможность простой и быстрой проверки надлежащего расположения пробки на горлышке емкости после закрытия емкости.

С этой целью настоящее изобретение предоставляет упаковочную систему, раскрытую в п. 1 формулы изобретения.

Одна из идей, лежащих в основе настоящего изобретения, заключается в осуществлении визуальной проверки относительного положения пробки и горлышка емкости после приведения упаковочной системы в закрытое положение с герметичным уплотнением горлышка пробкой. С этой целью настоящее изобретение предусматривает две пары индикаторов, которые обеспечивают возможность проверки углового положения и осевого положения между пробкой и горлышком. Указанная пара, используемая для проверки углового положения, включает в себя индикаторы, которые соответствующим образом расположены на горлышке и юбке пробки и которые предназначены для размещения таким образом, чтобы между ними был угловой интервал, значение которого, по существу, равно первому предварительно заданному значению, потенциально равному нулю, когда упаковочная система находится в закрытом состоянии, что при использовании навинчиваемой пробки означает то, что после приложения предварительно заданного момента затяжки пробка поворачивается для навинчивания на горлышко соответствующим образом, другими словами, по подходящему пути затягивания. Указанная пара, используемая для проверки положения вдоль оси, включает в себя другие индикаторы, которые соответствующим образом расположены на горлышке и юбке и которые предназначены для размещения параллельно друг другу таким образом, чтобы между ними был интервал в осевом направлении, значение которого меньшее второго предварительно установленного значения, что означает то, что пробка навинчена в достаточной степени на горлышко в направлении, противоположном свободному концу указанного горлышка, гарантируя тем самым эффективное уплотнение свободного конца, например, посредством осевого смятия уплотнительного диска, предусмотренного в нижней части пробки. На практике с помощью непосредственного внешнего осмотра упаковочной системы визуально выполняют две проверки, соответствующим образом связанные с двумя парами индикаторов, при этом этот осмотр может быть осуществлен либо назначенным оператором, либо средствами получения и обработки изображений, такими как камера. Разумеется, если любая из двух пар индикаторов не находится в ожидаемом положении, то это означает, что установка пробки выполнена неправильно и существует риск утечки. Упаковочная система в этом случае может быть отбракована или, в целом, может быть удалена от остальных упаковочных устройств, укупоривание которых успешно прошло проверку. В соответствии с настоящим изобретением различные индикаторы, относящиеся к средствам визуальной проверки закрытого состояния упаковочной системы, могут предполагать наличие различных вариантов осуществления, в частности, в зависимости от выполнения указанных индикаторов, как описано ниже на основании примерных вариантов осуществления. В любом случае, эти индикаторы позволяют осуществлять очень быструю и эффективную проверку, в частности, подходящую для рабочих скоростей автоматизированных линий бутылочного розлива.

Дополнительные преимущественные признаки упаковочной системы согласно настоящему изобретению, рассматриваемые по отдельности или в технически возможных сочетаниях, раскрыты в зависимых пунктах формулы изобретения.

Кроме того, объектом настоящего изобретения является применение упаковочной системы, раскрытое в п. 14 формулы изобретения.

Настоящее изобретение будет лучше понято при прочтении следующего ниже описания, приведенного исключительно в качестве примера и со ссылками на чертежи, где:

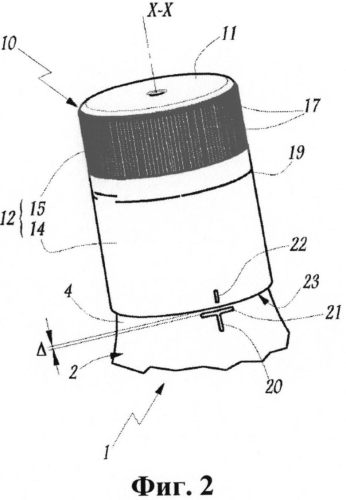

на фиг. 1 представлено продольное сечение упаковочной системы согласно настоящему изобретению, показанной в закрытом состоянии;

на фиг. 2 представлен вид в перспективе упаковочной системы, представленной на фиг. 1;

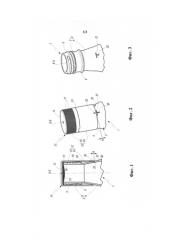

на фиг. 3 представлен вид, подобный виду на фиг. 2, показывающий только часть емкости, которая относится к упаковочной системе;

на фиг. 4 представлен вид в перспективе заготовки, из которой может быть выполнена емкость упаковочной системы согласно настоящему изобретению; и

на фиг. 5-7 представлены виды, подобные виду на фиг. 4, иллюстрирующие различные альтернативные варианты осуществления заготовки.

На фиг. 1-3 изображена упаковочная система, содержащая емкость 1, такую как бутылка, показанную только частично, и пробку 10, приспособленную для присоединения и съемного крепления к горлышку 2 емкости 1 таким образом, чтобы закупорить указанное горлышко.

На практике, горлышко 2 выполнено как одно целое с остальной частью емкости 1, в частности, если последняя представляет собой стеклянную или пластиковую бутылку, или выполнено с возможностью неразъемного прикрепления к стенке емкости в области отверстия, проходящего через стенку.

Как подробно описывается ниже, горлышко 2 характеризуется, по существу, трубчатой формой, центральная продольная ось которой обозначена Х-Х. Подобным образом, пробка 10 характеризуется, по существу, трубчатой формой, центральная продольная ось которой совпадает с осью Х-Х, когда пробка 10 герметично закрывает горлышко 2.

Для удобства остальная часть описания упаковочной системы ориентирована относительно оси Х-Х, принимая во внимание то, что выражения «нижний» и «нижняя часть» описывают направление вдоль оси Х-Х, проходящее от горлышка 2 к остальной части емкости 1. Напротив, выражения «верхний» и «верхняя часть» соответствуют противоположному осевому направлению. Подобным образом, выражение «внутренний» описывает направление, ориентированное поперечно оси Х-Х, в то время как выражение «внешний» соответствует противоположному поперечному направлению.

Как изображено на фиг. 1 и 3, верхний конец горлышка 2 характеризуется наличием, по существу, цилиндрического кольца 3, которое содержит круглое основание с центром на оси Х-Х. Верхний конец кольца 3 является свободным и открывается наружу, тем самым обеспечивая возможность наливать продукт, содержащийся в емкости, при отсутствии пробки 10. На своем противоположным осевом конце кольцо 3 соединено с основным корпусом (не показан) емкости 1 посредством основания 4 горлышка, которое согласно варианту осуществления, рассматриваемому на чертежах, постепенно расширяется в направлении вниз. На внешней поверхности кольца 3 предусмотрены винтовая резьба 5 и расположенная под ней кромка 6, причем оба элемента выступают наружу.

Как указано выше, пробка 10 характеризуется, по существу, трубчатой формой, центр которой расположен на оси Х-Х при герметичном закрытии горлышка указанной пробкой. Как показано на фиг. 1 и 2, пробка 10 открыта на своем нижнем конце и закрыта на своем верхнем конце посредством нижней стенки 11, которая согласно варианту осуществления, рассматриваемому в настоящем документе, является, по существу, плоской и характеризуется формой диска с центром на оси Х-Х. Внешняя трубчатая юбка 12 с центром на оси Х-Х проходит вниз от внешней периферической части нижней стенки 11. Внутри этой юбки 12 нижняя поверхность нижней стенки 11 покрыта уплотнительным диском 13. Когда пробка 10 герметично закрывает горлышко 2, другими словами, когда упаковочная система находится в закрытом состоянии, показанном на фиг. 1 и 2, юбка 12 окружает внешнюю поверхность горлышка 2, как описано ниже, и нижняя стенка 11 расположена поперек отверстия снаружи горлышка 2, при этом внешняя периферическая часть диска 13 расположена между нижней стенкой 11 и верхним осевым концом кольца 3.

Согласно варианту осуществления, рассматриваемому в настоящем документе, юбка 12 содержит две трубчатые, расположенные в осевом направлении части, центрированные по оси Х-Х и следующие одна за другой в направлении оси Х-Х, т.е. нижнюю часть 14 юбки, описанную далее, и верхнюю часть 15 юбки, которая соединяет нижнюю часть 14 с нижней стенкой 11.

Как изображено на фиг. 1, на внутренней поверхности верхней части 15 юбки предусмотрена резьба 16, выступающая в радиальном направлении внутрь и взаимодействующая с внешней резьбой 5 кольца 3 горлышка 2, тем самым обеспечивая возможность навинчивания пробки 10 на горлышко и свинчивания с него. Следует отметить, что взаимодействие между резьбами 5 и 16 в результате свинчивания является жестким в том смысле, что указанные резьбы характеризуются достаточными значениями жесткости для того, чтобы в результате их зацепления указанная пробка 10 следовала по винтовой траектории относительно горлышка 2. В этом контексте следует понимать, что в случае надлежащего взаимодействия между резьбами 5 и 16 возможно осуществить навинчивание пробки 10 посредством приложения предварительно заданного момента затяжки к ней, чтобы система 1 перешла из открытого состояния, в котором горлышко открыто, а пробка находится на достаточном расстоянии от горлышка для обеспечения возможности свободного прохода жидкости через горлышко, в закрытое состояние, в котором пробка установлена на горлышко в предварительно установленном конечном положении для герметичного уплотнения горлышка. На практике, следует понимать, что в случае если кольцо 3 и юбка 12 содержат несколько соответствующих резьб, например две или три резьбы, которые входят в зацепление при навинчивании юбки на горлышко, в закрытом состоянии может быть получено столько же предварительно установленных конечных положений пробки на горлышке. Более того, для соответствующих средств юбки и горлышка могут быть предусмотрены варианты осуществления, отличные от сопрягающихся резьб 5 и 16, которые обеспечивают возможность закрепления юбки на горлышке с возможностью съема, а также обеспечивают приведение упаковочной системы 1 из открытого состояния в закрытое состояние посредством приложения предварительно заданного усилия для приведения этих средств во взаимодействие друг с другом.

С целью облегчения захвата и вращения части 15 юбки на внешней поверхности этой части юбки преимущественно выполнены выступающие в радиальном направлении ребра 17, каждое из которых, как показано на фиг. 2, проходит в продольном направлении параллельно оси Х-Х и которые распределены, по существу, равномерно по внешней окружности части 15 юбки.

Как изображено на фиг. 1, внутренняя поверхность нижней части 14 юбки содержит выступ 18, который выступает в радиальном направлении внутрь и предназначен для того, чтобы упираться торцом в осевом направлении вверх во внешнюю кромку 6 горлышка 2, когда пробку 10 открывают в первый раз, чтобы удерживать часть 14 юбки в осевом направлении на горлышке 2 при выполнении разрыва периферийной разупрочняющей линии 19, первоначально соединяющей друг с другом нижний осевой конец верхней части 15 юбки и верхний осевой конец нижней части 14 юбки. На практике, вышеупомянутый выступ 18 может, например, принимать форму полосы, проходящей по всей внутренней окружности части 14 юбки, или принимать форму ряда упоров, находящихся на расстоянии друг от друга и распределенных вдоль этой внутренней окружности. Подобным образом, вышеупомянутая разупрочняющая линия 19 может принимать различные формы, не ограничивающие настоящее изобретение, например, включая ряд ломких перемычек, которые распределены вдоль окружности юбки 12 и которые получают с помощью формования или с помощью разрезания стенки указанной юбки. В любом случае, когда, при закрытом состоянии упаковочной системы, верхнюю часть 15 юбки свинчивают в первый раз с кольца 3 горлышка 2, осуществляют разрушение разупрочняющей линии 19, чтобы тем самым путем полного свинчивания обеспечить освобождение верхней части 15 юбки, а также нижней стенки 11 и уплотнительного диска 13 относительно горлышка 2 для открытия указанного горлышка емкости 1, при этом нижняя часть 14 юбки удерживается на горлышке 2 посредством взаимодействия между выступом 18 и кромкой 6 горлышка. Упаковочная система затем переходит в открытое состояние (на чертежах не изображено), в котором пробка 10 не обеспечивает герметичного закрытия горлышка 2.

Следует отметить, что согласно приведенному в качестве примера варианту осуществления, рассмотренному на чертежах, нижняя часть 14 юбки проходит в осевом направлении вниз далеко за пределы выступа 18, в частности, чтобы, в закрытом состоянии упаковочной системы, ее нижний конец находится в непосредственной близости от основания 4 горлышка 2 или даже незначительно взаимодействовал с ним, как показано на фиг. 1. В результате, согласно этому варианту осуществления, при разрыве разупрочняющей линии 19 нижняя часть 14 юбки остается практически или даже полностью неподвижной в направлении оси Х-Х, при этом ее масса удерживается основанием 4 горлышка 2 посредством опоры в осевом направлении нижнего конца указанной части 14 юбки на указанное основание 4. В качестве одной альтернативы (не показано) нижняя часть 14 юбки может в меньшей степени проходить в осевом направлении вниз или даже заканчиваться непосредственно под выступом 18, первоначально закрывая только верхнюю концевую часть основания 4 или вовсе не закрывая указанное основание 4. В этом случае, известным образом, на внешней поверхности основания 4 горлышка 2 преимущественно выполнен выступающий наружу в радиальном направлении поясок, на который в осевом направлении опирается часть 14 юбки после спуска в осевом направлении вдоль кольца 3 при разрыве разупрочняющей линии 19.

Согласно настоящему изобретению и как показано на фиг. 3, на горлышке 2 емкости 1 зафиксированы два индикатора 20 и 21 соответственно в форме удлиненного ребра, которое проходит в направлении оси Х-Х, и в форме удлиненного ребра, которое проходит в направлении, перпендикулярном оси Х-Х. Согласно рассматриваемому варианту осуществления индикаторы 20 и 21 являются смежными, более конкретно, индикатор 20 проходит вниз от середины индикатора 21, что, тем самым, придает этим индикаторам 20 и 21 совместный Т-образный профиль, при этом вертикальная линия буквы «Т» проходит параллельно оси Х-Х, а горизонтальная линия буквы «Т» повернута вверх.

Как изображено на фиг. 1, на которой представлено сечение, выполненное в плоскости, включающей ось Х-Х и проходящей через индикатор 20, ребра, соответственно образующие индикаторы 20 и 21, выступают из внешней поверхности основания 4 горлышка 2, в частности, на участке основания 4, который не покрыт юбкой 12 пробки 10, когда упаковочная система находится в закрытом состоянии. Таким образом, в закрытом состоянии упаковочной системы индикаторы 20 и 21, расположенные на горлышке 2, видны снаружи упаковочной системы, выступая из внешней поверхности основания 4 горлышка 2. Примеры изготовления ребер, которые соответственно представляют собой индикаторы 20 и 21, будут описаны ниже, в частности, при рассмотрении фиг. 4-7.

Также согласно настоящему изобретению и как показано на фиг.1 и 2, на юбке 12 пробки 10 зафиксирован индикатор 22 в форме ребра, которое выступает из внешней поверхности юбки и которое характеризуется удлиненной формой, проходящей в направлении оси пробки 10, другими словами, в направлении оси Х-Х, когда упаковочная система находится в закрытом состоянии. Согласно варианту осуществления, рассматриваемому на фиг. 1-3, образующее индикатор 22 ребро расположено в нижней части 14 юбки, более конкретно, рядом с краем нижнего конца указанной части 14 юбки, при этом стоит отметить, что по причинам, которые будут изложены далее, край нижнего конца представляет собой индикатор, обозначенный позицией 23.

Согласно настоящему изобретению, когда упаковочная система находится в закрытом состоянии, ребра, соответственно образующие индикатор 20, размещенный на горлышке 2, и индикатор 22, размещенный на юбке 12, проходят продольно и выровнены относительно друг друга в направлении оси Х-Х. Следует понимать, что обеспечение указанного выравнивания между индикаторами 20 и 22 является результатом надлежащей конструкции упаковочной системы 1, т.е. надлежащей конструкции в отношении углового положения между пробкой 10 и горлышком 2, в том смысле, что, при наличии резьбового соединения между юбкой 12 и кольцом 3, в результате затягивания юбки 12 вокруг кольца 3 с предварительно установленным моментом завинчивания юбка 12 займет предварительно установленное угловое положение вокруг оси Х-Х на кольце 3. Таким образом, путем визуальной проверки того, что индикаторы 20 и 22 выровнены друг с другом, когда подразумевается, что упаковочная система находится в закрытом состоянии, как определено ранее, возможно быстро и легко проверить то, что пробка 10 в действительности надлежащим образом навинчена на горлышко 2, что представлено на фиг. 1 и 2. И наоборот, если индикаторы 20 и 22 не находятся в одинаковом угловом положении вокруг оси Х-Х в конце затягивания пробки 10, которое направлено на приведение упаковочной системы в закрытое состояние, это означает, что независимо от причины навинчивание пробки выполнено неудачно, так как юбка 12 вокруг кольца 3 не находится в угловом положении, которое она должна занимать при надлежащем осуществлении навинчивания.

Разумеется, на практике, при оценке осевого выравнивания между индикаторами 20 и 22 преимущественно учитывают предварительно заданный установочный допуск.

В более общем случае настоящее изобретение также охватывает альтернативный вариант осуществления (не показан), согласно которому вместо выполнения элементов 20 и 22 индикации выровненными относительно друг друга, когда упаковочная система 1 находится в закрытом состоянии, указанные элементы располагают с определенным угловым интервалом друг от друга вокруг оси Х-Х, причем предварительно установленное значение углового интервала находится в пределах некоторого допуска. Этот альтернативный вариант осуществления представляет интерес в случае, когда по разным причинам, в частности, связанным с непредвиденными отклонениями при изготовлении пробки и/или горлышка, а также наличием на дне пробки уплотнительного элемента, характеризующегося формой, которая отличается от предполагаемой формы, предварительно установленное конечное положение пробки, после удовлетворительного размещения последней для перевода упаковочной системы в закрытое состояние, характеризуется угловым смещением между индикаторами 20 и 22 в зависимости от вышеупомянутого значения интервала. На практике, чтобы определить это значение, производят предварительную выборку пробок и емкостей из однородных партий и при количественном определении прикладываемого момента затяжки их приводят в состояние, в котором герметичное уплотнение горлышка с помощью пробки будет удовлетворительным, причем это состояние впоследствии рассматривают как закрытое состояние упаковочной системы, которое предполагается получить посредством приложения предварительно установленного момента затяжки, за исключением случая неисправности указанной системы.

Кроме того, вариант, который не показан, предусматривает нанесение делений шкалы либо на юбку 12 по обе стороны от индикатора 22, либо на кольцо 3 по обе стороны от индикатора 20, обеспечивая возможность осуществить количественное определение углового расхождения вокруг оси Х-Х между индикаторами 20 и 22, когда эти индикаторы 20 и 22 не выровнены, и на основании этого осуществить проверку, соответствует ли этот интервал вышеупомянутому предварительно установленному значению, если последнее не равно нулю, которое отображает надлежащее навинчивание пробки на горлышко, или осуществить количественное определение действительного расхождения положения пробки 10 по отношению к положению, которое она должна занимать, если ее навинчивание было выполнено правильно, для достижения закрытого состояния упаковочной системы. На практике, следует понимать, что указанные деления шкалы распределены по окружности юбки и кольца горлышка соответственно с предварительно установленным шагом, чтобы путем подсчета количества указанных делений шкалы, присутствующих между индикаторами 20 и 22, можно было установить то, что значение для вышеупомянутого углового расхождения находится в пределах допуска. Разумеется, форма указанных делений шкалы не ограничивается формой, присущей индикаторам 20 и 22, например указанные деления шкалы могут быть выполнены в качестве борозд.

Кроме того, как показано на фиг. 1 и 2, когда упаковочная система находится в закрытом состоянии, размещенный на горлышке 2 индикатор 21 проходит параллельно индикатору 23, образованному краем нижнего конца юбки 12, при этом между указанными индикаторами 21 и 23 имеется зазор в осевом направлении, который на фиг. 1 и 2 обозначен Δ. Другими словами, вышеупомянутый зазор Δ соответствует расстоянию в направлении оси Х-Х, разделяющему индикаторы 21 и 23. Следует понимать, что в соответствии с конструкцией упаковочной системы 1, если зазор Δ меньше предварительно установленного значения, то из этого следует, что пробка 10 занимает удовлетворительное осевое положение вдоль горлышка 2 при закрытом состоянии упаковочной системы, поскольку при завершении установки пробки 10 на горлышко 2 юбка 12 опустилась вдоль горлышка 2 достаточно низко для того, чтобы нижняя стенка 11 прижалась к верхнему концу кольца 3, в случае необходимости, с надлежащим сжатием уплотнительного диска 13 в осевом направлении. И наоборот, если в конце установки пробки 10 на горлышко 2 индикаторы 21 и 23 находятся слишком далеко друг от друга в осевом направлении, другими словами, если расстояние между ними в осевом направлении больше предварительно установленного значения Δ, это будет означать, что, по той или иной причине, пробка 10 не была в достаточной мере навинчена в направлении вниз на кольцо 3 для эффективного достижения упаковочной системой закрытого состояния, как определено выше. Таким образом, путем визуальной проверки параллельности индикаторов 21 и 23 и расстояния между ними осуществляют проверку правильного относительного расположения вдоль оси Х-Х пробки 10 и горлышка 2, если предположить, что упаковочная система находится в закрытом состоянии.

Например, зазор Δ принимают равным приблизительно 1 мм, при этом следует понимать, что выбранное значение сопровождается некоторым допустимым отклонением.

На практике, в конце операции розлива в емкость 1 и независимо от нее, как правило, вдоль автоматизированной линии бутылочного розлива выполняют две визуальные проверки, которые были рассмотрены выше, соответственно связанные с парой индикаторов 20 и 22 и парой индикаторов 21 и 23. Эти проверки могут быть осуществлены либо оператором, находящимся на этой линии, либо специальными средствами получения и обработки изображений, такими как камера, в которых выходной видеосигнал обрабатывается с помощью специального программного обеспечения.

Разумеется, порядок выполнения двух вышеупомянутых визуальных проверок не имеет значения.

Кроме того, исходя из предыдущих пояснений, следует понимать, что Т-образная форма смежных индикаторов 20 и 21, рассматриваемых совместно, позволяет, inter alia, улучшать визуальный эффект, создаваемый этими индикаторами, так как, с одной стороны, положение этих индикаторов 20 и 21 может быть оценено по отношению к индикаторам 22 и 23, которые также являются преимущественно смежными, путем осмотра одной и той же области упаковочной системы 1, и, с другой стороны, противоположные концы индикатора 21 могут быть приняты во внимание для улучшения оценки значения углового интервала, в частности их выравнивания в осевом направлении, в случае если это значение равно нулю, между индикаторами 20 и 22, при этом продольный размер индикатора 20 может быть использован для оценки значения интервала в осевом направлении между индикаторами 21 и 23.

Далее будет более подробно рассмотрено то, каким образом могут быть выполнены индикаторы 20-23.

Следует понимать, что индикаторы 22 и 23, размещаемые на пробке 10, могут быть легко получены во время изготовления пробки 10, в частности, посредством формования образующей юбку 12 пластмассы, а именно форму для формования указанной юбки выполняют, с одной стороны, содержащей полость формы для формирования ребра, образующего индикатор 22, при этом указанная полость формы занимает угловое положение вокруг оси Х-Х, которое предварительно задано относительно полости формы для формирования резьбы 16, и, с другой стороны, характеризующейся предварительно установленным осевым размером в зависимости от взаимного расположения между краем нижнего конца юбки 12, образующим индикатор 23, и верхним концом юбки 12, на котором выполнена нижняя стенка 11.

Касательно индикаторов 20 и 21, размещаемых на горлышке 2, одно решение заключается в получении ребер, образующих указанные индикаторы 20 и 21, совместно с формованием емкости 1, в частности совместно с выдуванием емкости 1 из заготовки, такой как заготовка 30, показанная на фиг. 4. Следует понимать, что для получения предварительно установленного расположения индикаторов 20 и 21 относительно остальной части горлышка 2 необходимо обеспечить надлежащее расположение формы, в которую помещают выдуваемую заготовку 30. Таким образом, осевое положение заготовки 30 в вышеупомянутой форме для выдувания проверяют для получения надлежащего осевого расположения индикатора 21, как правило, путем проверки осевой высоты обеспеченного резьбой кольца 31 заготовки 30 во взаимодополняющей принимающей области с внутренней резьбой, надежно соединенной с формой для выдувания.

Аналогично, необходима проверка углового положения вокруг оси Х-Х кольца по отношению к форме для выдувания. С этой целью предусмотрена возможность определения углового положения кольца 31 относительно формы для выдувания, в которую установлена заготовка 30. Согласно варианту осуществления, рассматриваемому на фиг. 4, указанное угловое положение определяется ребром 32, которое выступает из внешней поверхности кольца 31 и проходит продольно вдоль направления оси Х-Х, занимая угловое положение вокруг оси Х-Х, которое предварительно установлено по отношению к остальной части кольца 31, в частности, в отношении его резьбы. Таким образом, когда кольцо 31 ввинчивают в принимающую область с внутренней резьбой, надежно соединенную с формой для выдувания, ребро используют для задания углового положения заготовки 30, например, посредством упора в специальный участок принимающей области с внутренней резьбой.

Разумеется, описанное выше ребро 32 является лишь одним возможным примером варианта задания углового положения заготовки 30 вокруг оси Х-Х с тем, чтобы проверить ее угловое положение по отношению к форме, в которую устанавливают указанную заготовку с последующим выдуванием для получения емкости 1. В качестве примера, на фиг. 5-7 изображено три возможных альтернативных варианта осуществления средств для задания положения, которые функционально подобны ребру 32, а именно:

- согласно альтернативному варианту осуществления, представленному на фиг. 5, резьба кольца 31 характеризуется наличием разрыва в материале, который обозначен позицией 33, в части кольца, характеризующейся предварительно установленным угловым положением;

- согласно альтернативному варианту осуществления, представленному на фиг. 6, ребро 32 заменено на ребро 34, которое, в отличие от ребра 32, расположенного в осевом направлении непосредственно под резьбой кольца 31, расположено в осевом направлении непосредственно под периферийным уплотнением, которое соответствует кромке 6 для горлышка 2 емкости 1; и

- согласно альтернативному варианту осуществления, представленному на фиг. 7, вышеупомянутая периферическая кромка кольца 31 не связана с ребром, подобным ребру 34, но в предварительно установленной периферической части характеризуется наличием разрыва в материале, который обозначен позицией 35.

Кроме того, могут быть приняты во внимание различные конфигурации и альтернативные варианты осуществления описанной упаковочной системы 1, а также способа ее изготовления, например:

- вместо выполнения контрольных элементов 20 и 21 и/или контрольных элементов 22 и 23 в форме выступов, получаемых совместно с формованием емкости 1, по меньшей мере некоторые из этих элементов могут быть получены после формования емкости 1 посредством выполнения их в виде фиксированной метки на горлышке 2; в частности, такая фиксированная метка может быть выполнена при помощи лазерной маркировки или маркировки краской; разумеется, изготовление этой фиксированной метки должно быть выполнено так, чтобы индикатор, образуемый этой меткой, был расположен надлежащим образом в осевом и/или угловом положении на горлышке 2 и/или пробке 10 для того, чтобы, как объясняется выше, обеспечить возможность визуальной проверки закрытого состояния упаковочной системы;

- аналогично, что касается индикаторов 20 и 21, вместо того, чтобы получать их во время формования емкости 1 из заготовки 30, в частности, с использованием описанной ранее формы для выдувания, один из этих элементов 20 и 21 может быть выполнен во время изготовления самой заготовки, в частности во время формования литьем под давлением указанной заготовки; в этом случае выполняемый при изготовлении заготовки индикатор расположен на заготовке предварительно установленным образом по отношению к кольцу 31, чтобы после выдувания емкости 1 гарантировать последующее осуществление проверок относительного расположения пробки 10 и горлышка 2, когда упаковочная система находится в закрытом состоянии; разумеется, предварительное расположение этого индикатора или этих индикаторов на заготовке не должно изменяться во время последующего выдувания заготовки для получения емкости 1;

- вместо использования края нижнего конца юбки 12 для образования индикатора 23 последний может быть выполнен в виде выступа или отделенной от нижнего края специальной метки; тем не менее, в этом случае указанный специальный выступ или указанная специальная метка будут дополнительно смещены в направлении Х-Х от индикатора 21, расположенного на горлышке 2;

- независимо от того, каким образом выполнены индикаторы 20, 21, 22 и 23, указанные элементы могут характеризоваться наличием контуров, отличных от прямых линий; при этом один или несколько из них характеризуются наличием контура в форме стрелки, окружности, треугольника и т.п. (указанные альтернативные варианты на чертежах не показаны);

- вместо включения в состав системы несъемной части, такой как нижняя часть 14 юбки 12, юбка пробки 10 может быть выполнена в виде цельной детали, без разупрочняющей линии, подобной линии 19; в этом случае при открытии упаковочной системы указанная юбка полностью отделяется от горлышка 2; и/или

- следует понимать, что в случае если кольцо 3 и юбка 12 характеризуются наличием нескольких резьб, например двух или трех резьб, которые входят в зацепление во время навинчивания юбки 12 на кольцо 3, юбка 12 содержит на своей наружной поверхности такое же количество индикаторов 22 и/или горлышко 2 содержит такое же количество индикаторов 20, чтобы визуально проверять угловое положение пробки 10 по отношению к горлышку 2, когда упаковочная система находится в закрытом состоянии.

1. Упаковочная система, содержащая:емкость (1), которая содержит горлышко (2), определяющее ось (Х-Х), ипробку (10), предназначенную для закрытия горлышка, которая содержит юбку (12), на которой предусмотрены первые резьбы (16) для съемного крепления на горлышке, приспособленные для взаимодействия посредством завинчивания вокруг оси (Х-Х) со вторыми резьбами (5), выполненными на горлышке так, чтобы перевести упаковочную систему из открытого состояния, в котором пробка по меньшей мере частично отделена от горлышка для открытия горлышка емкости, в закрытое состояние, в котором юбка занимает по меньшей мере одно предварительно установленное положение на горлышке, в котором пробка герметично закрывает горлышко,отличающаяся тем, что упаковочная система содержит средства (20, 21, 22, 23) проверки для визуальной проверки того, что упаковочная система находится в указанном закрытом состоянии после приложения указанного предварительно заданного момента затяжки к указанной пробке (10), содержащие:первые индикаторы (20, 22) углового положения вокруг оси (Х-Х) между горлышком (2) и юбкой (12), при этом указанные первые индикаторы соответственно расположены на горлышке и юбке и предназначены для размещения таким образом, чтобы между ними был угловой интервал, значение которого меньше или, по существу, равно первому предварительно установленному значению, когда упаковочная система находится в указанном закрытом состоянии, ивторые индикаторы (21, 23) положения вдоль оси (Х-Х) между горлышком (2) и юбкой (12), при этом указанные вторые индикаторы, отделенные от первых индикаторов (20, 22), расположены соответственно на горлышке и юбке и предназначены для размещения параллельно друг другу таким образом, чтобы между ними был интервал (Δ) в осевом направлении, значение которого меньше второго предварительно установленного значения, когда упаковочная система находится в указанном закрытом состоянии.

2. Упаковочная система по п. 1, отличающаяся тем, что первый индикатор (20) и/или второй индикатор (21), расположенные на горлышке (2), находятся на внешней поверхности части (4) горлышка, не закрываемой пробкой (10), когда упаковочная система наход