Элемент опалубки

Иллюстрации

Показать всеИзобретение относится к способу герметизации отверстия в геомембране, связанному со сваей в области строительства. В способе герметизации свай (1) в основаниях (2) в области строительства используется пустотелый элемент (3) опалубки. Способ включает следующие этапы: 1) нанесение защитного слоя (4) на основание (2); 2) внедрение сваи (1) в основание (2), причем свая (1) расположена так, чтобы проникать через защитный слой (2); 3) нанесение пустотелого элемента (3) опалубки вдоль центральной продольной оси сваи (1), причем пустотелый элемент (3) опалубки окружает сваю (1); 4) введение минеральных связующих веществ (5) в промежуточное пространство (12) между сваей (1) и пустотелым элементом (3) опалубки; 5) соединение защитного слоя (4) и пустотелого элемента (3) опалубки. Пустотелый элемент (3) опалубки на стороне, обращенной к свае, снабжен контактным слоем (6), который содержит композитный слой (7) пористого материала и/или герметик (8). Введенное минеральное связующее (5) связывается, по существу, прочно с контактным слоем и, таким образом, предотвращает проникновение влаги из основания за пустотелый элемент опалубки. По этому способу можно исключить извлечение опалубки и, таким образом, дополнительный этап работы, поскольку пустотелый элемент опалубки остается на месте как часть конструкции и выполняет функцию герметизации. Технический результат - обеспечение надежной герметизации стыка сваи и основания. 11 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к способу герметизации отверстия в геомембране, связанному со сваей в области строительства.

Уровень техники

Будучи применимым к любой взятой области строительства, настоящее изобретение и вопросы, касающиеся его, следует пояснить более подробно в отношении буронабивной сваи.

Буронабивные сваи используются, например, для оснований, особенно в мягких основаниях. Для их производства буровая скважина выполняется с желаемой глубиной, и буронабивная свая внедряется в буровую скважину, или буронабивная свая вводится сразу непосредственно в основание.

При сооружении железобетонной конструкции, основание, как правило, покрывают геомембраной, для предотвращения проникновения воды в конструкцию из основания.

Как правило, буронабивные сваи соединяются с конструкцией напрямую или не напрямую, для чего в геомембране должны пробиваться отверстия. Это создает область, через которую влага может поступать в конструкцию из основания между геомембраной и буронабивной сваей в области отверстия.

Сущность изобретения

Задачей настоящего изобретения, таким образом, является улучшение способа, такого типа, как упомянутый выше, таким образом, чтобы влага из основания не могла проникать между геомембраной и буронабивной сваей в области отверстия.

В соответствии с изобретением, это выполняется благодаря особенностям, изложенным в первом пункте формулы.

Таким образом, сутью изобретения является способ герметизации свай в основании в области строительства, используя пустотелый элемент опалубки. Способ включает следующие этапы:

1) нанесение защитного слоя на основание;

2) внедрение сваи в основание, причем свая расположена так, чтобы проникать через защитный слой;

3) нанесение пустотелого элемента опалубки вдоль центральной продольной оси сваи, причем пустотелый элемент опалубки окружает сваю;

4) введение минеральных связующих веществ в промежуточное пространство между сваей и пустотелым элементом опалубки;

5) соединение защитного слоя и пустотелого элемента опалубки.

Пустотелый элемент опалубки на стороне, обращенной к свае, снабжен контактным слоем, который содержит композитный слой пористого материала и/или герметик.

Предпочтительно, чтобы введенное минеральное связующее являлось, по существу, прочно связанным с контактным слоем и, таким образом, предотвращало проникновение влаги из основания за пустотелый элемент опалубки.

Кроме того, по этому способу можно исключить извлечение опалубки и, таким образом, дополнительный этап работы, поскольку пустотелый элемент опалубки остается как часть конструкции и таким образом выполняет функцию герметизации.

Дополнительные преимущества вариантов воплощения изобретения вытекают из зависимых пунктов формулы.

Дополнительные аспекты изобретения являются предметом других независимых пунктов формулы.

Краткое описание чертежей

В дальнейшем примеры вариантов воплощения изобретения будут объяснены более подробно с помощью чертежей.

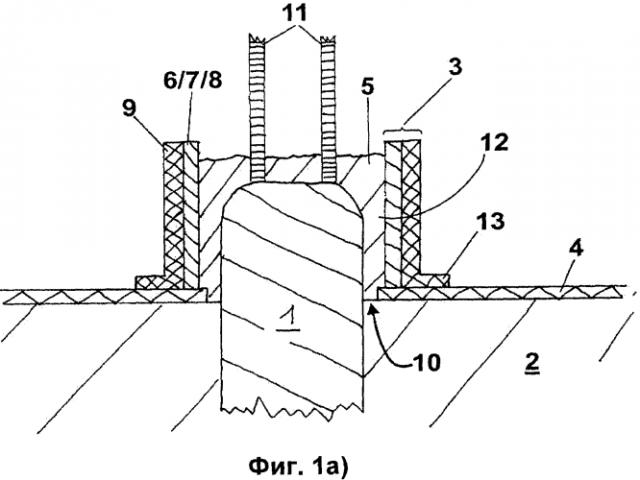

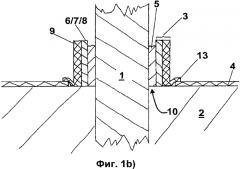

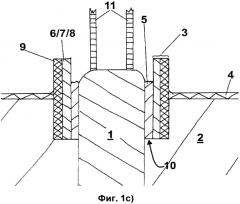

На фиг.1a, 1b и 1c приведен разрез герметизированной сваи.

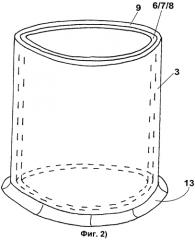

На фиг.2 приведен вид спереди пустотелого элемента опалубки.

На фиг.3a и 3b приведены виды спереди боковых сторон листовидного тела до (3a), и после (3b) формования в виде пустотелого элемента опалубки, с помощью наложения боковых сторон друг на друга.

Показаны только элементы, имеющие существенное значение для понимания изобретения.

Детальное описание изобретения

На фиг.1a, 1b и 1c показан поперечный разрез герметизированной сваи в соответствии со способом по изобретению.

Как правило, свая 1 представляет собой сваю в области строительства, которая опущена в основание 2. Длина, диаметр, материал и конфигурация свай может изменяться, в зависимости от назначения применения. Как правило, свая состоит из материалов, выбираемых из группы, состоящей из дерева, металла и твердеющих минеральных связующих веществ, предпочтительно твердеющих минеральных связующих, особенно предпочтительно бетона. Такая свая предпочтительно имеет длину 5-25 метров и предпочтительно диаметр 0,3-2 метра, главным образом 0,6-1,2 метра.

Предпочтительно это - буронабивная свая. Свая 1, кроме того, может содержать опорные элементы 11 на торце, обращенном к защитному слою 4, которые необходимы, например, для широкого распределения нагрузки на опору или анкерной нагрузки.

Способ, в соответствии с настоящим изобретением, включает этап 1) нанесения защитного слоя 4 на основание 2. Основание 2, как правило, представляет собой грунт; основание может быть горизонтальным или не горизонтальным, предпочтительно основание, является, главным образом, горизонтальным.

Защитный слой 4, как правило, представляет собой геомембрану, которая пригодна для изоляции конструкции от проникновения влаги из основания. Защитный слой может состоять из всех материалов, которые также обеспечивают соответствующую непроницаемость, даже при высоких гидростатических давлениях. Как правило, защитный слой обладает высокой сопротивляемостью к давлению воды, а также высокими показателями при испытаниях на распространение трещин и испытаниях на перфорацию.

Как правило, защитный слой представляет собой слой термопласта, предпочтительно защитный слой выбирается из материалов группы, состоящей из полиэтилена высокой плотности (HDPE), полиэтилена средней плотности (MDPE), полиэтилена низкой плотности (LDPE), полиэтилена (PE), полиэтилентерефталата (PET), полистирола (PS), поливинилхлорида (PVC), полиамидов (PA), этиленвинилацетата (EVA), сульфохлорированного полиэтилена, термопластичных полиолефинов (TPO), каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM) и их смесей.

Защитный слой может иметь толщину 0,1-5 мм, особенно 0,5-3,5 мм, предпочтительно 1,5-2,5 мм.

Способ по настоящему изобретению, кроме того, включает этап 2) внедрения сваи 1 в основание 2. Он может выполняться до выполнения этапа 1) или после него. Как правило, внедрение выполняется способом бурения или забивания в основание. Такие способы хорошо известны специалисту.

Свая 1 расположена так, чтобы она проникала через защитный слой 4. Это может выполняться таким образом, что, когда свая 1 внедряется в основание 2, защитный слой 4 пробивается сваей. Однако это может также выполняться путем расположения защитного слоя на основании после того, как свая внедрена в основание, и область основания, в которой расположена свая, свободна от защитного слоя. Это можно выполнить, например, так, чтобы вырезы были сделаны в защитном слое в этих областях, и защитный слой располагался на основании таким образом, чтобы упомянутые вырезы лежали над торцами свай.

Кроме того, способ по настоящему изобретению включает этап 3) нанесения пустотелого элемента 3 опалубки вдоль центральной продольной оси сваи 1, причем пустотелый элемент опалубки окружает сваю.

Часть сваи, расположенная снаружи основания, как правило, окружена пустотелым элементом опалубки, главным образом, вдоль всей длины, как показано на фиг.1a или 1c, или только вдоль части ее длины, как показано на фиг.1b, предпочтительно, главным образом, вдоль всей длины. «Главным образом, вдоль всей длины», в настоящем случае, значит, что область в несколько сантиметров или миллиметров вдоль продольной оси сваи вблизи основания не может быть окружена пустотелым элементом опалубки, например, если пустотелый элемент опалубки расположен на защитном слое, как показано на фиг.1a, где свая в области, соответствующей толщине защитного слоя на фиг.1a, не окружена пустотелым элементом опалубки.

В случае, когда часть сваи, расположенная вне основания, окружена пустотелым элементом опалубки, главным образом, вдоль всей длины, свая может быть полностью покрыта минеральным связующим за счет введения минерального связующего 5 в промежуточное пространство 12 между сваей и пустотелым элементом опалубки. Это помогает предотвратить просачивание за него.

Таким образом, предпочтительно, чтобы торец сваи 1, обращенный к защитному слою 4, был покрыт, главным образом, полностью, в частности - полностью минеральным связующим 5 на этапе 4). Кроме того, может быть предпочтительно впоследствии покрывать твердеющее минеральное связующее слоем эпоксидной смолы и, таким образом, герметизировать его, обычно слоем толщиной 0,5-5 см, предпочтительно 1-2 см. Такая герметизация пригодна как для случая, когда часть сваи, расположенная снаружи основания, окружена пустотелым элементом опалубки, главным образом, вдоль всей длины, так и для вариантов воплощения, когда окружена только часть ее длины.

Способ согласно изобретению дополнительно включает этап 4) нанесения минерального связующего 5 в промежуточное пространство 12 между сваей 1 и пустотелым элементом 3 опалубки.

Минеральные связующие представляют собой гидравлические вяжущие вещества и/или вяжущие вещества со скрытыми гидравлическими свойствами и/или пуццолановые вяжущие вещества. Термином «гидравлическое вяжущее вещество» в настоящем документе обозначаются связующие, которые также связывают или упрочняют под водой, такие как гидравлическая известь или цемент. Термином «вяжущие вещества со скрытыми гидравлическими свойствами» в настоящем документе обозначаются связующие, которые только связывают или упрочняют благодаря действию добавок (активаторов), таких как доменный шлак. Термином «пуццолановые вяжущие вещества» в настоящем документе обозначаются связующие, которые сами не связывают, но создают упрочняющие продукты реакции после влажной выдержки, за счет связывания гидроокиси кальция, такие как летучая зола, кварцевая пыль, а также природные пуццоланы, такие как трасс.

Минеральные связующие обычно представляют собой связующие на основе цемента, предпочтительно высокопрочный тампонажный раствор. Обычно они вводятся путем бетонирования. Такие способы хорошо известны специалисту.

Кроме того, предпочтительно, чтобы минеральное связующее, введенное в промежуточное пространство 12 на этапе 4), оставалось и затвердевало там.

Кроме того, предпочтительно, чтобы минеральное связующее 5, введенное на этапе 4), связывалось, по существу, прочно с контактным слоем 6, и, в частности, предотвращало проникновение просачивающейся воды 10 основания за пустотелый элемент 3 опалубки.

Очевидно, например, из фиг.1a, 1b и 1c, что пустотелый элемент опалубки снабжен контактным слоем 6 на стороне, обращенной к свае. Контактный слой 6 содержит композитный слой 7 пористого материала и/или герметик 8.

Композитный слой может состоять из всех материалов, особенно из тех, через которые легко проникают жидкие минеральные связующие, особенно бетон, и образуют надежный композит с твердеющим минеральным связующим.

Термином «композитный слой» в настоящем документе обозначается слой, который может образовывать композит с применяемым минеральным связующим.

Таким образом, композитный слой может вступать, по существу, в прочное композитное соединение с минеральным связующим, когда упомянутое минеральное связующее введено в контакт с композитным слоем до его твердения.

Композитный слой состоит из пористого материала. Пористая структура является благоприятной для упругости композитного слоя, давая ему возможность лучше противостоять усилиям растяжения и сдвига. С другой стороны, это приводит к хорошему поглощению жидких минеральных связующих и, таким образом, к надежному композитному соединению с жидким и затвердевшим минеральным связующим.

Предпочтительно, композитный слой представляет собой волокнистый материал. «Волокнистый материал» везде в настоящем документе означает материал, который состоит из волокон. Волокна включают органический или синтетический материал или состоят из него. В частности, сюда входит целлюлоза, хлопок, белковые волокна или синтетические волокна. В качестве синтетических волокон особенно предпочтительными являются волокна из полиэфира или гомо- или сополимеров этилена и/или пропилена или вискозы. Волокна могут быть короткими или длинными волокнами, кручеными, ткаными или неткаными волокнами или нитями. Кроме того, волокна могут быть ориентированными или вытянутыми волокнами. Кроме того, может быть предпочтительно использовать волокна различной геометрии, а также смесь друг с другом.

Кроме того, волокнистый материал содержит пустоты. Эти пустоты получают подходящими способами изготовления. Предпочтительно пустоты являются, по меньшей мере частично, открытыми и обеспечивают проникновение жидких минеральных связующих.

Тело, состоящее из волокон, может быть получено с помощью самых разнообразных способов, известных специалисту. В частности, могут использоваться тела, которые представляют собой текстильное полотно, безуточное полотно или трикотажное полотно.

В качестве волокнистого материала особенно предпочтителен фетр или флис.

Предпочтительно, композитный слой представляет собой термопластичный материал, причем материал выбирается из группы, включающей полиэтилен высокой плотности (HDPE), полиэтилентерефталат (PET), полистирол (PS), полипропилен (РР), поливинилхлорид (PVC), полиамид (PA) и их смеси.

Кроме того, композитный слой 7 может иметь толщину 0,5-30 мм, предпочтительно 2-10 мм.

В качестве герметика 8 можно рассматривать все материалы, которые пригодны для уменьшения или предотвращения проникновения жидкостей, особенно воды, между твердеющим минеральным связующим и пустотелым элементом опалубки.

Предпочтительно, герметик представляет собой термопласт или термопластичный эластомер. Термопластичные эластомеры обладают тем преимуществом, что герметик имеет хорошую упругость относительно горизонтального и вертикального сдвигов, особенно сдвигов, вызванных механическими напряжениями в конструкции. Хорошая упругость герметика предотвращает образование трещин или расслоение герметика и, таким образом, разрушение изоляции.

«Термопластичный эластомер» в настоящем документе означает пластмассы, которые сочетают механические свойства вулканизированных эластомеров с легкостью обработки термопластов. Как правило, такие термопластичные эластомеры представляют собой блок-сополимеры с твердыми и мягкими сегментами или так называемые полимерные сплавы с соответствующими термопластичными и эластомерными компонентами.

Другими предпочтительными герметиками являются герметики, выбираемые из группы, состоящей из акрилатных компаундов, полиуретановых полимеров, полимеров с концевыми кремневодородными группами и полиолефинов.

Кроме того, предпочтительно, чтобы герметик 8 был клеем, склеивающим при сжимании, и/или термоклеем. Это обеспечивает надежный композит и хорошую адгезию между минеральным связующим и пустотелым элементом опалубки и, таким образом, уменьшает расслоение герметика и, следовательно, разрушение изоляции.

Клеи, склеивающие при сжимании, и термоклеи, в основном, известны специалисту и описаны на компакт-диске Rompp Chemie Lexikon, версия 1.0, издательство Georg Thieme Press, Штутгарт.

Кроме того, предпочтительно, чтобы герметик содержал наполнители, которые при контакте с водой увеличивают свой объем во много раз, обычно от 200 до 1000% от первоначального объема. В дополнение к увеличению объема, некоторые наполнители могут также вступать в химическую реакцию с водой. Примерами таких наполнителей являются наполнители на основе полиуретана, особенно модифицированные кремневодородом полимеры, которые упрочняются под воздействием влаги до состояния упругого продукта. Другим примером наполнителей являются бентонитовые бутилкаучуки.

Предпочтительно, чтобы наполнители были такими, которые реагируют с водой с запаздыванием по времени, когда наносятся на покрытие, так что особенно во время контакта с влажным минеральным связующим наполнители не набухают или незначительно набухают и остаются способными набухать в случае проникновения просачивающейся воды 10 за пустотелый элемент опалубки.

Кроме того, герметик может иметь толщину 0,5-30 мм, предпочтительно 2-10 мм.

Кроме того, может быть предпочтительно, чтобы пустотелый элемент 3 опалубки имел, по меньшей мере, один инжекционный шланг, который расположен на стороне пустотелого элемента 3 опалубки, обращенной к свае 1. Благодаря инжекционному шлангу, в случае проникновения просачивающейся воды 10 основания за пустотелый элемент 3 опалубки, подходящие инжекционные материалы, такие как акрилатные компаунды, полиуретановые полимеры или цемент могут, опять же, вводиться после отвердевания минерального связующего и, таким образом, ограничивать или, главным образом, предотвращать всякое просачивание.

Пустотелый элемент 3 опалубки может, кроме того, иметь поддерживающий слой 9 из металла, главным образом стали или из пластмассы, главным образом термопласта, который выбирается из группы, состоящей из полиэтилена высокой плотности (HDPE), полиэтилена средней плотности (MDPE), полиэтилена низкой плотности (LDPE), полиэтилена (РЕ), полиэтилентерефталата (PET), полистирола (PS), поливинилхлорида (PVC), полиамидов (PA), этиленвинилацетата (EVA), сульфохлорированного полиэтилена, термопластичных полиолефинов (TPO) и каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM).

Как правило, поддерживающий слой 9 имеет толщину 0,2-5 мм; в случае, когда поддерживающий слой выполнен из металла, он составляет, в частности, 0,6-2 мм; в случае, когда поддерживающий слой выполнен из пластмассы, он составляет, в частности, 0,5-5 мм.

Особенно предпочтительно, чтобы во время этапа 4) или после него пустотелый элемент 3 опалубки был, по существу, не криволинейным или изогнутым, в частности не криволинейным или изогнутым. Это предпочтительно, поскольку в таком случае можно гарантировать контролируемую высоту наполнения и размеры элемента опалубки, наполненного минеральным связующим. Кроме того, это предотвращает повреждение элемента опалубки усилиями, создаваемыми весом связующего.

Кроме того, предпочтительно, чтобы пустотелый элемент 3 опалубки имел высоту 2-50 см, главным образом 5-30 см.

Пустотелый элемент 3 опалубки может быть расположен, по существу, на стороне защитного слоя 4, на расстоянии от основания 2, как показано на фиг.1a и 1b. Пустотелый элемент опалубки может также быть расположен на стороне защитного слоя 4, на расстоянии, а также на стороне, обращенной к основанию 2, как показано на фиг.1c.

Кроме того, предпочтительно, чтобы пустотелый элемент 3 опалубки был расположен, главным образом, на стороне защитного слоя 4, на расстоянии от основания 2. «Главным образом, на стороне защитного слоя 4, на расстоянии от основания 2» в данном случае означает, что более чем 80%, предпочтительно более чем 90%, особенно предпочтительно более чем 95% высоты пустотелого элемента опалубки расположено на стороне защитного слоя 4 на расстоянии от основания 2. Кроме того, предпочтительно, чтобы пустотелый элемент 3 опалубки был расположен полностью на стороне защитного слоя 4 на расстоянии от основания 2.

Кроме того, способ в соответствии с изобретением включает этап 5) соединения защитного слоя 4 и пустотелого элемента 3 опалубки. Соединение может выполняться в любом виде и любым способом, обеспечивающим, по существу, водонепроницаемое соединение между защитным слоем 4 и пустотелым элементом 3 опалубки. Предпочтительно, соединение выполняется посредством сварки, и/или склеивания, и/или механического соединения. Этап 5) может выполняться перед этапом 4) или после него. Предпочтительно этап 5) выполняется после этапа 4).

Предпочтительно пустотелый элемент опалубки имеет, по меньшей мере, один соединительный элемент 13, который соединяет пустотелый элемент 3 опалубки с защитным слоем 4, как показано на фиг.1a и 1b. Соединительный элемент, предпочтительно, представляет собой полосу, охватывающую пустотелый элемент опалубки, которая расположена на нем и направлена радиально наружу. Полоса, как правило, имеет ширину 2-50 см, главным образом 5-30 см, и толщину 0,2-5 мм.

Предпочтительно на этапе 5) соединение защитного слоя 4 и пустотелого элемента 3 опалубки выполняется с помощью сваривания, и/или склеивания, и/или механического соединения соединительного элемента 13 и защитного слоя 4. Как правило, соединение приводит к образованию области наложения соединительного элемента и защитного слоя, величиной 2-15 см. Дополнительным преимуществом является то, что соединительный элемент расположен на краю пустотелого элемента опалубки, обращенном к защитному слою, как показано, например, на фиг.1a и 1b.

Пустотелый элемент 3 опалубки предпочтительно выполнен пустотелым, с двумя отверстиями, главным образом пустотелым цилиндрическим, особенно предпочтительно, главным образом, пустотелым, круглым, цилиндрическим, наиболее предпочтительно пустотелым, круглым, цилиндрическим.

Предпочтительно, пустотелый элемент 3 опалубки представляет собой полое тело, выполненное с помощью глубокой вытяжки или экструзии, как показано на фиг.2, или криволинейное листовидное тело, которое накладывается в своем продольном направлении. На фиг.3a показан один из возможных вариантов листовидного тела перед, а на фиг.3b - после формирования в виде пустотелого элемента опалубки с помощью поперечного наложения. Листовидное тело может соединяться в области 14 наложения различными способами, для образования полого тела, например посредством склеивания или механического соединения. Предпочтительно область наложения скрепляется, по меньшей мере, одним элементом крепления типа струбцины, как показано на фиг.3b.

Предпочтительно область (14) наложения составляет 2-30 см, измеряя от осевых продольных краев в продольном направлении вдоль листовидного тела.

Если пустотелый элемент 3 опалубки не удаляется после отвердевания минерального связующего, вводимого на этапе 4), это имеет основное преимущество, так как при таком способе можно исключить удаление опалубки и, таким образом, дополнительный этап работы, поскольку пустотелый элемент опалубки остается как часть конструкции, и выполняет функцию герметизации.

Перечень терминов

1 - свая

2 - основание

3 - пустотелый элемент опалубки

4 - защитный слой

5 - минеральное связующее

6 - контактный слой

7 - композитный слой

8 - герметик

9 - поддерживающий слой

10 - просачивающаяся вода

11 - опорный элемент

12 - промежуточная область между сваей и пустотелым элементом опалубки

13 - соединительный элемент

14 - область наложения

1. Способ герметизации свай (1) в основаниях (2) в области строительства, путем использования пустотелого элемента (3) опалубки, включающий следующие этапы:1) нанесение защитного слоя (4) на основание (2);2) внедрение сваи (1) в основание (2), причем свая (1) расположена так, чтобы проникать через защитный слой (2);3) нанесение пустотелого элемента (3) опалубки вдоль центральной продольной оси сваи (1), причем пустотелый элемент (3) опалубки окружает сваю (1);4) введение минеральных связующих веществ (5) в промежуточное пространство (12) между сваей (1) и пустотелым элементом (3) опалубки;5) соединение защитного слоя (4) и пустотелого элемента (3) опалубки;причем пустотелый элемент (3) опалубки на стороне, обращенной к свае (1), снабжен контактным слоем (6), который содержит композитный слой (7) пористого материала и/или герметик (8).

2. Способ по п.1, отличающийся тем, что пустотелый элемент (3) опалубки расположен, главным образом, на стороне защитного слоя (4), на расстоянии от основания (2).

3. Способ по п.1 или 2, отличающийся тем, что на этапе 4) торец сваи (1), обращенный к защитному слою (4), покрыт, по существу, полностью, минеральным связующим (5).

4. Способ по п.1 или 2, отличающийся тем, что в течение этапа 4) или после него пустотелый элемент (3) опалубки, по существу, не является криволинейным или изогнутым.

5. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки снабжен поддерживающим слоем (9) из металла или пластмассы, предпочтительно поддерживающий слой (9) имеет толщину 0,2-5 мм.

6. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки имеет высоту 2-50 см.

7. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки не извлекается после отвердевания минерального связующего, введенного на этапе 4).

8. Способ по п.1 или 2, отличающийся тем, что минеральное связующее (5), введенное на этапе 4), по существу, прочно соединено с контактным слоем (6) и, в частности, предотвращает проникновение просачивающейся воды (10) основания за пустотелый элемент (3) опалубки.

9. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки является пустотелым цилиндрическим.

10. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки:является пустотелым, выполненным посредством глубокой вытяжки или экструзии, иликриволинейным листовидным телом, которое накладывается в своем продольном направлении, причем область наложения предпочтительно скрепляется посредством по меньшей мере одного элемента крепления типа струбцины, кроме того, предпочтительно область (14) наложения составляет 2-30 см, измеряя от осевых продольных краев в продольном направлении вдоль листовидного тела.

11. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки снабжен по меньшей мере одним соединительным элементом (13), который предпочтительно расположен на краю пустотелого элемента (3) опалубки, обращенном к защитному слою (4), и который соединяет пустотелый элемент (3) опалубки с защитным слоем (4), предпочтительно на этапе 5) соединение защитного слоя (4) и пустотелого элемента (3) опалубки выполняется с помощью сварки, и/или склеивания, и/или механического соединения соединительного элемента (13) и защитного слоя (4).

12. Способ по п.1 или 2, отличающийся тем, что пустотелый элемент (3) опалубки имеет по меньшей мере один инжекционный шланг, который расположен на стороне пустотелого элемента (3) опалубки, обращенной к свае (1).