Реакторы плазменной газификации с модифицированными углеродными слоями и пониженной потребностью в коксе

Иллюстрации

Показать всеИзобретение относится к реакторам плазменной газификации или витрификации материалов, которые имеют реакционные слои из углеродсодержащего материала, способу формирования и поддержания углеродсодержащего слоя и исходному материалу для формирования углеродсодержащего изделия для использования среди частиц углеродсодержащего слоя. Реактор содержит реакционный сосуд, содержащий углеродсодержащий слой и имеющий одну или несколько плазменных горелок для создания повышенной температуры внутри слоя, реакционный сосуд, имеющий одно или несколько впускных отверстий для загружаемого материала над слоем для закладки перерабатываемого материала снаружи сосуда на слой, одно или несколько газоотводящих отверстий над слоем для выхода газообразных продуктов из сосуда и одно или несколько отверстий для шлака на дне слоя для выхода расплавленного шлака и металлов из сосуда, и углеродсодержащий слой, содержащий массу частиц, которые содержат углерод и имеют различный размер и форму, оставляющие пустоты между частицами, и с прочностью частиц, достаточной для сохранения пустот между частицами под давлением перерабатываемого материала на слой, и масса частиц, содержащих углерод, имеет по меньшей мере 25% содержания углерода в частицах, отличных от кокса, выбранных из группы, состоящей из деревянных брусков из природной древесины, блоков, содержащих углеродсодержащую пыль и одно или несколько связующих веществ, и их смесей. Способ формирования и поддержания углеродсодержащего слоя с компонентами, заменяющими кокс, включает формирование некоторого числа некоксовых компонентов, формирование первоначального углеродсодержащего слоя количеством частиц кокса, осуществление процесса пиролиза с углеродсодержащим слоем и восполнение углеродного материала в процессе пиролиза. Изобретение обеспечивает минимизацию использования кокса. 5 н. и 26 з.п. ф-лы, 3 табл., 9 ил.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к реакторам, которые могут применяться для газификации или витрификации самых разнообразных материалов и которые имеют реакционные слои из углеродсодержащего материала. Реакторы плазменной газификации являются одной из форм таких реакторов, к которым изобретение может быть применимо.

Уровень техники

[0002] Данный уровень техники представлен, чтобы дать краткое описание общего контекста изобретения.

[0003] Реакторы плазменной газификации (иногда называются РПГ) представляют собой тип пиролитического реактора, известный и применяемый для переработки любого широкого спектра материалов, включающих, например, металлический лом, опасные отходы, другие муниципальные или промышленные отходы и материал со свалок, и растительные отходы или биомассу, для получения полезного материала, например металлов или синтез-газа («сингаза»), или для витрификации нежелательных отходов для облегчения утилизации (в настоящем описании выражения «реактор плазменной газификации» и «РПГ» используются для обозначения реакторов одного и того же общего типа, применяемых для газификации или витрификации, или и того и другого. Если из контекста не следует иное, употребляемые в настоящем документе термины, такие как «газификатор» или «газификация», могут пониматься как применяемые альтернативно или дополнительно к терминам «витрификатор» или «витрификация», и наоборот).

[0004] РПГ и их различные применения описаны, например, в Industrial Plasma Torch Systems, Westinghouse Plasma Corporation, Descriptive Bulletin 27-501, опубликованном в или к 2005 году; в работе Dighe, опубликованной в Proceedings of NAWTEC16, May 19-21, 2008 (Extended Abstract #NAWTEC16-1938) под заголовком «Plasma Gasification: A Proven Technology»; в работе Willerton, опубликованной в Proceedings of the 27th Annual International Conference on Thermal Treatment Technologies, May 12-16, 2008, при финансовой поддержке Air & Waste Management Association, озаглавленной «Plasma Gasification - Proven and Environmentally Responsible» (2008); в патенте США 7632394, Dighe et al., опубликованном 15 декабря 2009 года, озаглавленном «System and Process for Upgrading Heavy Hydrocarbons»; заявке на патент США от Dighe et al., регистрационный номер 12/157751, поданной 14 июня 2008 и озаглавленной «System and Process for Reduction of Greenhouse Gas and Conversion of Biomass» (опубликованная патентная заявка 20090307974 от 17 декабря 2009), и в патентной заявке Dighe et al., регистрационный номер 12/378166, поданной 11 февраля 2009 года, озаглавленной «Plasma Gasification Reactor» (опубликованная патентная заявка 20100199557 от 12 августа 2010), все указанные документы включены в настоящий документ посредством ссылки на их описания РПГ и осуществляемых на практике способов.

[0005] Известна установка и эксплуатация таких РПГ с углеродсодержащим слоем в нижней части реакционного сосуда, где данный слой оборудован плазменными горелками, которые поднимают температуру слоя (например, по меньшей мере, до примерно 1000°C) для термической реакции с добавляемым материалом, который подлежит газификации или витрификации. Хотя высказывались предположения, что углеродный материал для такого углеродсодержащего слоя может быть представлен множеством других углеродсодержащих материалов, в прошлом был сделан сильный упор на использование кокса для таких целей, поскольку он содержит около 90% чистого углерода и имеет химические, термические и прочностные свойства, которые благоприятны для многих процессов, осуществляемых в таких реакторах. «Кокс» является термином для обозначения продукта из ископаемого вида топлива, например угля или нефти, подвергнутого высушиванию, например, спеканием с удалением летучих компонентов.

[0006] В то время как углеродсодержащий слой является важным компонентом в работе РПГ, другая известная разновидность реактора газификации представляет собой газификатор, использующий углеродсодержащий слой (кокса), но без использования плазменных горелок. Углеродсодержащий слой такого реактора выполняет все те же самые функции, что и в РПГ применительно к распределению газов и движению расплавленных материалов. Однако, в дополнение к этому, углеродный слой служит также для обеспечения тепловой энергии для газификации, которая иначе обеспечивалась бы плазменной горелкой. Углеродсодержащий слой такого реактора может быть первоначально активирован до температуры газификации, например, кратковременным воспламенением природного газа, подаваемого к слою.

[0007] Один из желательных критериев углеродсодержащего слоя РПГ и других реакторов заключается в том, что он состоит из частиц достаточно неправильной формы, чтобы оставлять пустоты, позволяющие газам поступать к поверхности частиц, где происходят реакции, и газообразным продуктам реакции подниматься из слоя. Пустоты также позволяют расплавленным металлам и другим жидкостям, образующимся в результате процесса, осуществляемого в реакторе, стекать вниз к выходному отверстию для металла и шлака. Пустоты слоя и пористость частиц слоя могут способствовать желательным реакциям и характеристикам потока. Кокс позволяет сформировать такой слой и имеет достаточную прочность частиц для многих процессов, исключающую разрушение во время работы под весом рабочего материала, помещаемого наверх слоя.

[0008] Несмотря на удовлетворительные результаты, которые кокс очень часто обеспечивает, иногда бывает, что такие факторы, как стоимость кокса и озабоченность влиянием на окружающую среду его производства и применения, поскольку кокс является ископаемым топливом, могут препятствовать или ограничивать его применение в некоторых процессах на некоторых реакторных площадках.

[0009] В известном уровне техники патента США 4828607, опубликованного 9 мая 1989 Dighe et al. и озаглавленного «Replacement of Coke in Plasma-Fired Cupola», описан способ, который включает предоставление угля вместо кокса, хотя он также является ископаемым топливом, вместе с металлоломом и флюсующим материалом в работающую на плазме купольную печь для производства железа или ферросплавов. Это свидетельствует о довольно давнем интересе к минимизации использования кокса в таких вариантах практического применения, хотя кокс по-прежнему остается единственной формой углеродного материала, который широко используется в действующих реакторах с углеродсодержащими слоями. Древесина или древесная продукция (например, древесный уголь) являются общеизвестными источниками углерода, но не находят практического применения в качестве значимой замены кокса в пиролитических реакторах.

Сущность изобретения

[0010] В данном разделе кратко охарактеризованы некоторые аспекты изобретения. Предполагается, что сделанные утверждения имеют в целом информативный характер в отношении примеров изобретения, хотя и не определяющий, как прилагаемая формула изобретения.

[0011] В изобретении предлагаются в различных формах и с помощью разных способов реакторы и углеродсодержащие слои, которые требуют меньше кокса, чем это обычно было в прошлом. Требуемый углерод может быть получен, по меньшей мере частично, за счет углеродсодержащих альтернатив коксу. Примеры включают слои, которые имеют по меньшей мере примерно 25% содержания углерода (оно может быть значительно больше, до 100%) в слое, выполненном из некоксовых компонентов, которые могут быть деревянными брусками из природной древесины и/или блоками, содержащими углеродсодержащие частицы или пыль и одно или несколько связующих веществ и, возможно, катализатор. Любые такие материалы могут использоваться в слое, также включающем кокс (хотя кокс может быть полностью заменен в некоторых случаях практического применения). Углерод слоя может дополнительно включать, при необходимости, например, при включении в загружаемый в углеродсодержащий слой материал, другие некоксовые материалы, такие как сырой уголь (антрацит или битуминозный уголь), древесный уголь, или перерабатываемые материалы, включающие биомассу (любые углеродсодержащие материалы).

[0012] Некоторые варианты осуществления изобретения используют преимущество и применяют углеродный материал, получаемый в виде отходов любого из множества других процессов (например, вынос из любого реактора газификации, зольная пыль из бойлеров, работающих на каменном угле, а также другие), что вносит вклад в снижение потребности в коксе в слое. Во-первых они могут выгодно использоваться в виде частиц или пыли при изготовлении указанных выше блоков. Такие углеродные отходы можно также включать в подаваемое в реактор сырье без формирования в блоки.

[0013] В связи с использованием указанных здесь поступающих извне углеродных отходов, не имеет значения, были ли данные атомы углерода когда-либо прежде в какой-либо форме кокса. Таким образом, примеры слоев, включающих в себя некоксовые компоненты, такие как деревянные бруски и блоки с углеродным материалом, обычно подразумевают, что углеродный слой имеет такие некоксовые компоненты в диапазоне примерно от 25% до 100% и примерно от 0% до 75% кокса (имеются в виду содержания атомов углерода в соответствующих материалах), где некоторое количество из этих 0-75% кокса может быть заменено углеродом загружаемых материалов (кроме указанных некоксовых компонентов) до, например, примерно 10% от общего содержания углерода. В некоторых способах может быть предпочтительно запускать реактор со слоем кокса, как это использовалось прежде. По мере продолжения работы после пуска и расходования кокса могут добавляться все большие количества некоксовых компонентов.

[0014] Полагают, что углеродсодержащие слои с некоксовыми компонентами приведенных выше примеров подходят для использования во множестве пиролитических способов. Просто в качестве более конкретного примера, они подходят для использования в способе газификации биомассы или муниципальных отходов в РПГ с получением сингаза, но не ограничиваются этим.

[0015] Некоксовые компоненты имеют различную или неправильную форму и размер, чтобы оставлять пустоты в слое, которые необходимы для поступления газов к местам реакции с углеродом, подъема внутри слоя и выхода из слоя. Кроме того, пустоты дают возможность жидкостям, включая расплавленный шлак и расплавленные металлы, опускаться через слой к выпускному отверстию на дне.

[0016] Полагают, что указанные некоксовые компоненты превосходят коксовые альтернативы, такие как антрацитовый уголь или древесный уголь, в качестве значимых составляющих слоя в достижении лучших свойств, приближающихся к свойствам кокса по эффективности реакций при сохранении прочности для поддержания рабочего материала без разрушения, которое обычно приводит к закрыванию пустот в слое и затрудняет протекание желательных реакций и поток расплавленного шлака и металлов через слой. Традиционные брикеты древесного угля для приготовления пищи считаются относительно слабыми по прочности по сравнению с коксом или представленными здесь некоксовыми компонентами.

[0017] Кроме того, неуглеродные компоненты в материалах, замещающих кокс (т.е. указанных брусках или блоках), могут быть разработаны с возможностью быть полезными добавками в способах газификации и/или витрификации. Древесина, например, обычно содержит примерно 35-40% масс. кислорода, который может заменить часть окислителя, подаваемого в газификатор в виде газа. Кроме того, в процессах витрификации или газификации, в которых подаваемое сырье содержит инертные материалы, которые выйдут из процесса в виде шлака, добавки, которые необходимы для флюсования или модификации инертных материалов с образованием желаемого химического состава шлака, могут вместо этого добавляться в композицию блока вместе с источником углерода. Например, одно или более связующих в блоках могут быть выбраны, чтобы удовлетворять потребности в этих добавках, при этом связующие цементного типа, как правило, будут обеспечивать кальций для флюсующих свойств, тогда как силикатные связующие будут служить в качестве модификаторов химического состава шлака.

[0018] В практических применениях для плавки металлов, где химический состав шлака является неотъемлемой частью химического состава конечного металла, композиция блока может быть разработана с возможностью включения шлакообразующих ингредиентов, что приводит к уменьшению потребности в отдельной подаче этих ингредиентов и обеспечивает более тесный контакт данных материалов с углеродным восстановителем.

[0019] В дополнение к вышеизложенному, настоящее изобретение включает в себя, или в дополнение, или независимо от использования указанных некоксовых компонентов, различные другие способы конструирования или эксплуатации реактора, которые могут способствовать уменьшению количества кокса, требуемого для углеродного слоя (а также потреблению некоторых материалов, в других случаях попадающих в отходы). Они включают любое из перечисленного ниже.

[0020] Использование отработанного футеровочного материала алюминиевой промышленности. Графитовая оболочка футеровки имеет очень высокое содержание углерода. Ее соединяют с огнеупорным материалом, таким как керамика. Отработанный футеровочный материал включен в перечень опасных отходов, которые трудно или дорого утилизировать. По настоящему изобретению существует ряд способов использования этого материал в углеродных слоях реактора. Углерод может применяться в виде частиц в указанных выше блоках (как и любой другой углеродсодержащий материал), но футеровочный углеродный материал также может использоваться в частицах или кусках, которые заменяют кокс в слое. Огнеупорная часть футеровки (иногда доступна от производителей алюминия, вместе с графитовой оболочкой или отдельно) может быть помещена в частицах или кусках, или в блоках, или иным образом в слой в дополнение к углероду и являться полезной шлаковой добавкой (при использовании в количестве, которое отвечает потребностям в композиции для реакций, протекающих в слое).

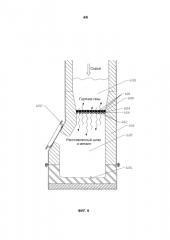

[0021] Обеспечение реактора с поддержкой загрузочного слоя (или слоя подачи), которая также является распределителем газа и шлаковым экраном. Эта поддерживающая решетка может быть помещена горизонтально поперек внутреннего объема реактора ниже одного или нескольких основных загрузочных желобов и выше зоны, в которой образуется нагретый плазмой газ. Решетка в некоторых вариантах осуществления имеет близко расположенные элементы решетки из огнеупорного материала с охлаждением для увеличения срока службы, например, с помощью внутренних каналов для водяного охлаждения внутренней части элементов решетки. Эксплуатация реактора проводится таким образом, что охлаждение позволяет огнеупорному материалу сохраняться в течение достаточного периода времени, но без закупоривания щелей или других отверстий решетки остывающим шлаком или металлом внутри них. Поток горячего газа из зоны под решеткой через отверстия решетки будет газифицировать материал загрузочного слоя наверху решетки, и образующийся в результате шлак из газифицированного материала загрузочного слоя будет стекать вниз через отверстия (в данном конкретном примере очень небольшое количество (если имеется) негазифицированного материала загрузочного слоя будет проходить через маленькие отверстия решетки). Такая конструкция позволяет использовать меньшее количество материала углеродного слоя (кокса или другого), а также варианты осуществления желательных реакторов и их эксплуатацию без углеродного слоя. Кроме того, и в более общем плане, любая опора для материала загрузочного слоя над углеродным слоем, в том числе опора с отверстиями, которая позволяет сколько-нибудь заметному количеству, но не всему материалу загрузочного слоя падать на углеродный слой, будет опять же, до некоторой степени, уменьшать давление загрузочного слоя на углеродный слой и, следовательно, уменьшает прочность материалов углеродного слоя, необходимую для поддержки загрузочного слоя. Это, в свою очередь, позволяет выбирать из более широкого диапазона частиц углеродного материала или некоксовых компонентов, в том числе из тех, которые могут не обладать прочностью частиц кокса.

[0022] РПГ с инновационными подающими устройствами, выполненными с возможностью увеличения подачи отличных от кокса загружаемых материалов, которые могут работать относительно непрерывно и надежно. Примером в данной категории является использование эжектора для инжекции углеродной пыли в углеродный слой.

[0023] Другие конфигурации реактора, которые могут способствовать снижению расходования углерода в слое, например, позволяющие работать при более низкой температуре в сопле плазменной горелки. РПГ, сконструированный с одним или несколькими загрузочными желобами на высоте не более чем чуть выше верхнего уровня загрузочного слоя, является разновидностью реактора общего назначения, а также имеет возможность при необходимости работать при более низкой температуре слоя. В ряде случаев реакторы эксплуатируют с целью газификации загружаемых материалов, которые являются неуплотненными и представляют собой частицы, имеющие различный размер и массу (например, измельченная биомасса или муниципальные отходы, включая бумажную продукцию). Более высокое процентное содержание легких частиц загружаемого материала может взаимодействовать с горячими газами, поднимающимися от загрузочного слоя, когда загрузочные желоба находятся близко к поверхности загрузочного слоя (или под ней), в большей степени, чем в предшествующей практике, при которой загрузочные желоба располагались намного выше над загрузочным слоем в верхней части реактора, и когда большее количество более легких частиц загружаемого материала не опускалось в достаточной степени, чтобы достичь достаточно горячих газов для реакции. В этом случае большой процент легких частиц может выходить из реактора с отходящим газом. В новой конструкции любые легкие загружаемые материалы, которые не опускаются непосредственно на загрузочный слой, более определенно плавают непосредственно над загрузочным слоем и достигают высокой температуры от газов, поднимающихся из близкорасположенного загрузочного слоя, в силу чего происходит их газификация. Это способствует образованию доменного газа или сингаза в реакторе и позволяет понизить требования к углеродному слою, пока температура углеродного слоя остается по-прежнему достаточной для поддержания потока расплавленного шлака. Данная конструкция может быть применена, в качестве примера и без ограничения, там, где реактор также имеет, примерно на такой же высоте, что и поверхность загрузочного слоя и загрузочные желоба, одно или несколько газовпускных отверстий для кислорода (воздуха), который участвует в реакциях с плавающим загружаемым материалом и регулируется, чтобы способствовать образованию монооксида углерода из данного загружаемого материала.

[0024] Углеродные слои, описанные в приведенных выше примерах, обычно применяются в реакторах газификации (или витрификации) с неподвижным или стационарным слоем, но не обязательно ограничиваются ими, поскольку они могут также применяться в реакторах с кипящим слоем. В дополнение к этому, углеродсодержащие слои других термических реакторов, кроме РПГ, можно аналогичным образом модифицировать для уменьшения потребности в коксе.

[0025] Изложенное выше является только кратким описанием некоторых аспектов отдельных примеров изобретения.

Краткое описание чертежей

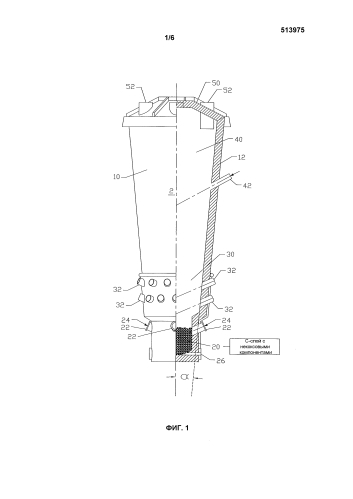

[0026] На фиг.1 представлен вид сбоку, частично в разрезе, примера реактора плазменной газификации в соответствии с изобретением.

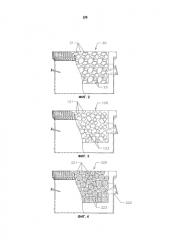

[0027] На фиг.2 представлен частичный вид сбоку примера углеродсодержащего слоя.

[0028] На фиг.3 представлен вид сбоку примера слоя с некоксовыми деревянными брусками.

[0029] На фиг.4 представлен вид сбоку примера слоя с некоксовыми углеродсодержащими блоками.

[0030] На фиг.5 представлена блок-схема установки, которая является одним из примеров использования некоксового углерода в РПГ.

[0031] На фиг.6 представлен частичный вид сбоку в разрезе РПГ с примером пластины или решетки, поддерживающей загрузочный слой.

[0032] На фиг.7A и 7B представлены соответственно вид сверху и в плане примера РПГ с загрузочными желобами на или вблизи верхней части загрузочного слоя; и

[0033] На фиг.8 представлена принципиальная схема примера установки для инжекции частиц или пыли в слой углерода газификатора.

Дальнейшее описание вариантов осуществления

[0034] На фиг.1 представлен пример РПГ общего назначения для газификации и витрификации различных перерабатываемых материалов. Одним из способов работы такого РПГ является газификация материала для получения сингаза из загружаемого материала. Загружаемый материал может содержать, в качестве примеров, любой или несколько из таких материалов, как биомасса, муниципальные твердые отходы (МТО), уголь, промышленные отходы, медицинские отходы, опасные отходы, шины и зола инсинератора. Сингаз может содержать подходящие количества водорода и монооксида углерода для последующего использования в качестве топлива.

[0035] Реактор на фиг.1, показанный по всей высоте в левой половине, и в вертикальном разрезе - в правой половине, имеет реакционный сосуд 10, обычно из стали с огнеупорной футеровкой (футеровка не показана на чертеже специальным образом), главные части которого включают в себя или содержат углеродсодержащий слой 20, выше которого находится зона загрузочного слоя 30 для перерабатываемого материала, такого как биомасса, с зоной 40 свободного пространства 40 над загрузочным слоем 30, причем зона свободного пространства простирается до свода 50.

[0036] Часть реакционного сосуда 10, вмещающая углеродсодержащий слой 20, имеет одно или несколько (обычно от двух до четырех) сопел 22 (иногда альтернативно называются патрубками или фурмами) для помещения такого же числа плазменных горелок 24 (не показаны подробно) для инжекции нагретого плазмой высокотемпературного газа в слой 20. Плазменные сопла 22 дополнительно могут быть выполнены с возможностью введения дополнительного перерабатываемого материала, который может потребоваться, такого как газ или жидкость (например, пар) или некоторые твердые микрочастицы, для реакций внутри слоя 20 вместе с материалом загрузочного слоя 30 (такой дополнительный перерабатываемый материал может также добавляться непосредственно в слой 20 с помощью сопел, не имеющих плазменной горелки). Реакционный сосуд 10 также имеет в донной части выпускное отверстие 26 для расплавленного шлака и расплавленного металла.

[0037] Часть реакционного сосуда 10, которая окружает загрузочный слой 30 и находится над углеродсодержащим слоем 20, дополнительно включает в себя несколько дополнительных сопел или фурм 32, которые обычно не содержат плазменных горелок, но предусмотрены для введения при необходимости в загрузочный слой 30 дополнительного перерабатываемого материала, например, в виде газа, жидкости или твердых микрочастиц.

[0038] Верхняя загрузочная зона или зона 40 свободного пространства реакционного сосуда сконструирована с одним или несколькими загрузочными желобами 42 для перерабатываемого материала. Здесь один загрузочный желоб 42 показан в боковой стенке. В целом один или несколько загрузочных желобов могут находиться в любых местах в боковой стенке реакционного сосуда 10 или свода 50 для закладки загружаемого материала первоначально на углеродсодержащий слой 20, а также во время работы реактора для добавления в загрузочный слой 30, поскольку его перерабатываемый материал сокращается за счет реакций, которые происходят в реакторе.

[0039] Свод 50 закрывает верхнюю часть реакционного сосуда 10, за исключением одного или нескольких выпускных отверстий 52 для газообразных продуктов реакции (например, сингаза), выходящих из реакционного сосуда 10. Отверстия для выхода газа могут быть предусмотрены в разных местах, или в своде 50 или в боковой стенке реакционного сосуда 10. По меньшей мере там, где загружаемый материал, поступающий по любым загрузочным желобам, содержит микрочастицы, обычно желательно помещать любые выпускные отверстия 52 для газа достаточно далеко от места введения загружаемого материала, чтобы исключить чрезмерный вынос непрореагировавших пылевидных веществ через выпускные отверстия для газа.

[0040] Конфигурация РПГ, показанная на фиг.1, в целом соответствует примеру варианта осуществления совместно рассматриваемой заявки Dighe et al., с регистрационным номером 12/378166, поданной 11 февраля 2009 года, опубликованной патентной заявки 20100199557 от 12 августа 2010, который, среди прочего, включает в целом вверх и непрерывно расширяющуюся коническую стенку 12 реакционного сосуда 10, которая может обеспечить благоприятные характеристики потока газа в загрузочном слое 30 и в зоне 40 свободного пространства. Указанная заявка включена в настоящий документ посредством ссылки из-за описания конфигураций реактора, включая их варианты, показанные на фиг.1, и их работы. Настоящее изобретение, однако, не ограничивается реакторами с такими конфигурациями.

[0041] В применении на практике РПГ и в применении на практике других типов пиролитических реакторов с углеродсодержащим слоем по меньшей мере почти всегда использовался слой, состоящий практически полностью из кокса. Уголь иногда смешивали с коксом, но какой-либо другой углеродсодержащий материал был очень незначительным и случайным в конструкции и работе реактора. Кокс имеет состав с высоким содержанием углерода (около 90% масс.), он может быть сформован в различные формы и размеры, так что частицы кокса, например, со средними размерами поперечного сечения около 10-15 см могут иметь достаточные углеродные поверхности для реакций, обеспечивать пустоты для восходящего потока газа и нисходящего потока жидкостей и прочность, достаточную для сохранения пустот во время работы. Распределение полного размера или разброс частиц углеродного слоя с коксом предпочтительно составляет от более чем примерно 5 см, для предотвращения слишком малого размера пустот для надлежащего потока жидкости, до менее чем примерно 25 см, для сведения к минимуму проблем перемещения материала. Адекватные пустоты для потока жидкости могут сохраняться там, где примерно до 10% углерода в слое 20 представлено более тонкими частицами углерода (например, инжектированными непосредственно в слой 20).

[0042] В РПГ фиг.1 углеродсодержащий слой 20 (далее иногда называется «С-слой») в значительной степени содержит некоксовый материал, например, по меньшей мере примерно 25% от атомов углерода слоя содержится в некоксовых компонентах во время по меньшей мере некоторых операций. По этой причине на фиг.1 углеродсодержащий слой 20 дополнительно обозначен подписью «C-слой с некоксовыми компонентами».

[0043] Примеры некоксовых материалов для использования в качестве по меньшей мере части слоя 20 представляют собой бруски из природной древесины и также блоки, включающие частицы углеродсодержащего материала с одним или несколькими связующими веществами. Некоксовые материалы формуют в частицы или компоненты неодинакового размера и формы, так что при помещении или компоновке в слое они имеют открытые поверхности, обусловленные пустотами, которые появляются между некоторыми их частями. Некоксовые компоненты слоя 20, как правило, имеют те же самые размеры, что и частицы кокса для слоев реактора, как отмечалось выше, но не ограничиваются этим.

[0044] Исходный углеродсодержащий слой 20 РПГ, такой как на фиг.1, обычно помещают в донной части реакционного сосуда 10 перед эксплуатацией реактора с загружаемым материалом или включением плазменных горелок. Затем, когда исходный слой 20 находится на месте, начинается работа с активными плазменными горелками 24 и закладка загружаемого материала с образованием загрузочного слоя 30. Большинство таких процессов являются практически непрерывными в течение периода времени по меньшей мере в несколько часов при использовании дополнительного загружаемого материала, поступающего возможно непрерывно или по меньшей мере в виде частых порций. Реакция нагретого плазмой газа с С-слоем 20 по существу расходует углерод из С-слоя. Однако скорость, с которой углерод в донном углеродном слое 20 расходуется, оказывается значительно ниже, чем скорость, с которой газифицируется загружаемый материал. Таким образом, исходный С-слой 20 требует только незначительного добавления углеродного материала в процессе переработки гораздо большего количества загружаемого материала. Некоторые аспекты добавления углеродного материала в исходный С-слой описаны ниже.

[0045] Типичные операции, такие как производство сингаза, включают образование загрузочного слоя 30 над С-слоем 20 путем закладки сырья через загрузочные желоба 42, при этом сырьем может быть, например, биомасса, муниципальные отходы, уголь или их смеси. Во время или после образования исходного загрузочного слоя 30, который простирается над дополнительными соплами 32, эти сопла используются для инжекции флюидов, таких как воздух, кислород или пар, в загрузочный слой 30, в то время как плазменные горелки 24 работают с факельным газом, таким как воздух, и, возможно, с некоторым количеством пара или другого флюида, или мелкие частицы твердых веществ инжектируются в С-слой 20 через сопла 22.

[0046] Для получения сингаза, выходящего через выпускные отверстия 52, желательно работать таким образом, чтобы производить монооксид углерода и водород. В некоторой степени может образовываться углекислый газ, но монооксид углерода может быть предпочтительным в условиях, ограничивающих поступление воздуха или кислорода к углероду в реакторе.

[0047] Как указано выше, при такой работе реактор будет расходовать углерод С-слоя 20, и углерод желательно восполнять, чтобы количество углерода существенно не уменьшалось. Способ осуществления этого в прошлом для коксового слоя заключался в добавлении кокса к сырью загрузочного слоя над слоем кокса. Например, при получении сингаза из материала биомассы, кокс добавляли, например, в смеси или в альтернативных порциях с биомассой. Осуществлялись процессы, в которых количество такого добавленного кокса составляло до примерно 5% масс. от общего количества сырья, включая кокс.

[0048] Такое восполнение углерода также рассматривается, когда С-слой 20 должен включать описанный некоксовый материал. Следовательно, в соответствии с одним из вариантов осуществления, углеродный материал, подаваемый для восполнения С-слоя 20, может быть сходным по свойствам с исходным С-слоем с некоксовым материалом, и включает по меньшей мере примерно 25% добавляемого углерода из некоксовых материалов. В некоторых случаях, например, из-за более низкого содержания углерода некоксовых компонентов (по сравнению с коксом), которые могут использоваться, желательно, чтобы С-слой имел общее количество материала, большее, чем в предыдущей операции с одним только коксом, чтобы присутствовало эквивалентное количество атомов углерода в слое.

[0049] Описанные в данном документе усовершенствования С-слоя, такие как использование деревянных брусков или углеродсодержащих блоков в качестве некоторой части или всего слоя (вместо кокса), также могут применяться к С-слоям в реакторах без плазменных горелок. В таких реакторах С-слой можно первоначально активировать за счет воспламенения топлива, такого как природный газ, подаваемого в течение короткого времени, как ранее применялось на практике со 100% коксовым слоем такого реактора.

[0050] На фиг.2 показано увеличенное изображение только участка устройства фиг.1. С-слой 20 фиг.1 показан с некоторыми дополнительными подробностями, чтобы показать отдельные частицы 21 в слое 20 и пустоты 23, образующиеся в массе частиц 21 из-за разного размера и неправильной конфигурации частиц. Размер и форма частиц 21 могут значительно различаться. Так, например, частицы 21 могут иметь средние размеры в диапазоне от примерно 5 см до примерно 25 см, из которых размер примерно от 10 см до 15 см является примером среднего размера частиц кокса, и примерно от 10 см до 25 см является средним размером некоксовых частиц.

[0051] На фиг.3 показан дополнительный увеличенный участок С-слоя 120 с частицами 121 и пустотами 123, в том случае, когда частицы 121 представляют собой бруски из природной древесины.

[0052] Бруски из природной древесины или частицы 121 являются, например, отходами предыдущего производственного процесса, такого как производство деревянных паллет, или формируются специально для использования в С-слое 120. Как правило, нет необходимости сушить или обрабатывать частицы деревянных брусков (например, обугливанием любых участков их поверхности перед использованием в слое 120), хотя некоторое высушивание и/или обугливание может осуществляться при необходимости перед помещением в слой 120. Частицы 121 деревянных брусков могут добавляться к слою 120, который содержит частицы кокса, с перемешиванием материалов или без такового для получения какой-либо определенной степени однородности.

[0053] Древесина для деревянных брусков 121 может происходить из различных растений или деревьев. Древесина твердых пород, таких как дуб, является одним из подходящих древесных материалов. Такая древесина и деревянные бруски 121 имеют обычное содержание углерода примерно 50% масс.

[0054] На фиг.4 показан дополнительный увеличенный участок С-слоя 220 с частицами 221 и пустотами 223, где частицы 221 представляют собой блоки, образованные из углеродсодержащего измельченного материала (например, древесной щепы, углеродной пыли или смеси измельченного углеродсодержащего материала). Блоки 221 могут иногда называться «брикетами», но отличаются от обычных брикетов древесного угля, как объясняется далее.

[0055] Фиг.2-4 приводятся прежде всего, чтобы дать только общее представление о внешнем виде указанных частиц и пустот. Соответствующие С-слои 20, 120 и 220 не должны всегда полностью занимать донную часть реактора. Как правило, любой из углеродных слоев, обсуждавшихся для плазменного реактора, должен заходить по меньшей мере за местоположение плазменных горелок, таких как горелка, которая может быть расположена в плазменном сопле 222 фиг.4.

[0056] Блоки 221 фиг.4 могут быть сформованы без необходимости приложения какого-либо давления или тепла из смеси углеродных микрочастиц с одним или несколькими связующими веществами. Портландцемент является одним из подходящих связующих. Могут включаться другие составляющие, например, в качестве связующих, или в качестве разжижителей или стеклообразователей, и/или в качестве катализаторов. Некоторые примеры блоков 221 были сформованы из смеси, которая включала в приблизительных массовых процентах 40 частей углеродной пыли, 8 частей портландцемента, 4 части бентонитовой глины, 4 части песка (SiO2), 12 частей силиката натрия и 32 части воды. Такие блоки были получены с содержанием углерода примерно 66% масс. в пересчете на сухое вещество.

[0057] Другие блоки 221 были сформованы из смеси, которая включала в приблизительных массовых процентах 23 части углеродной пыли, 21 часть портландцемента, 11 частей песка и оставшуюся часть (45 частей) воды.

[0058] Блоки 221 могут быть сформованы любого размера (сходного по общему размеру с частицами кокса) и формы, с характеристиками для обеспечения желаемых пустот в массе слоя. Не является обязательным менять размер или форму блоков, сформованных для использования в качестве частиц слоя, таких как частицы 221 фиг.4. При необходимости использование одного размера и формы изложницы может быть подходящим, а также экономически целесообразным. Цилиндрические (или сферические) компоненты одинакового размера будут сами по себе обеспечивать пустоты в слое. Компоненты различных размеров также могут быть изготовлены и использованы вместе, при необходимости, предпочтительно с распределением по размеру поперечного сечения примерно 5-25 см для большинства или всех компонентов и только с незначительным количеством любых меньших по размеру углеродсодержащих компонентов, которые имеют тенденцию заполнять пустоты.

[0059] Давление и/или тепло также являются подходящими средствами для формования блоков достаточной прочности при малом количестве или полном отсутствии связующих веществ. В общем случае и без ограничения, примеры блоков, сформованных с цементным связующим, являются предпочтительными, когда прочность блоков имеет важное значение.

[0060] Углеродные микрочастицы в блоках 221 могут быть «у