Способ экстренного и регулируемого торможения машин

Иллюстрации

Показать всеИзобретение относится к области машиностроения. Способ обеспечения экстренного торможения машин заключается в том, что торможение осуществляется путем создания в тормозной системе эффекта «удара трением» между тормозными элементами и тормозным барабаном, позволяющим регулировать величину тормозного пути. Таким образом, производится регулировка динамических нагрузок в машине за счет обеспечения регулируемого перемещения подвески тормозного элемента и за счет изменения условий крепления точки подвески тормозного элемента. Достигается улучшение тормозных свойств системы и максимальная автоматизация процесса торможения в экстремальных условиях. 1 ил.

Реферат

Способ относится к машинам различного назначения с механическим приводом и может использоваться для экстренной остановки или создания управляемого (устанавливаемого заранее) пути торможения последних, что особенно важно для машин-орудий. В основе способа лежит целенаправленное использование эффекта Пэнлеве (эффекта «удара трением»).

Развитие производства и сфер использования изделий требует усовершенствования машин, оборудования и оснастки. Значительная часть изделий и заготовок к ним изготавливается на машинах, имеющих механический привод (прессы, металлообрабатывающие станки, сварочные машины и др.). Особенность таких машин в том, что они, как правило, быстроходны, имеют большие инерционные массы (маховики), используемые как накопители энергии. Для остановки подвижных частей таких машин значительная часть из них оснащается тормозами колодочного, ленточного или дискового типа, работающих на использовании для торможения сил трения. При этом одним из основных требований к машинам этого вида является обеспечение безопасности, а оно часто связано с возможностью быстрой остановки машины, что не всегда возможно именно из-за наличия крупных маховых масс, поскольку для этого требуется большая сила, создающая большой тормозной момент относительно оси вращения. Кроме того, достаточно часто лимитируется и тормозной путь рабочего органа машины по причинам технологического свойства (возможности извлечения готового изделия, загрузки заготовок в машину и др.) и условиям безопасности (рабочий орган не должен совершать ход больше определенной величины из-за опасности травмировать обслуживающий персонал. С другой стороны, тормозной путь не может быть и меньше определенной величины из-за опасности получения больших ударных нагрузок в машине и, как следствие этого, получения значительных шумов, вибраций, а иногда и поломок машины за счет появления таких нагрузок. Существующие тормоза не всегда позволяют обеспечить выполнение указанных выше требований.

Способ опирается на известное положение о том, что при трении тормозной колодки и вращающегося маховика существует некоторый набор параметров, при котором сила трения становится неограниченно большой. Максимальное значение этой силы и продолжительность ее действия в реальном случае будет зависеть от характеристик материалов трущихся тел и особенностей среды, в которой это происходит.

В классической механике считают, что если заданы положения, скорости элементов механической системы, а также влияющие на них внешние силы, процесс должен развиваться по единственно возможному и в принципе обсчитываемому пути.

В 1895 году П. Пенлеве [Пенлеве П. Лекции о трении / П. Пенлеве. - М.: Гостехиздат, 1954, - 316 с.] обнаружил, что для системы тел с сухим трением (парадокс Пенлеве) не всегда возможно определить единственно возможное поведение системы.

Поясним сказанное.

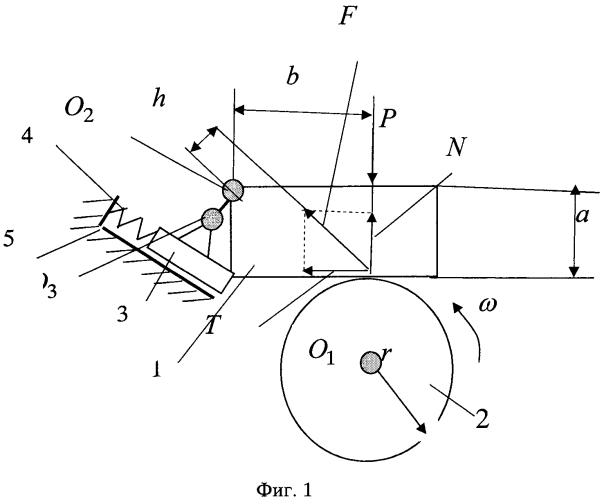

Пусть, например, имеем (см. фиг. 1) прямоугольную колодку 1 и цилиндр 2 радиусом r, вращающимся с угловой скоростью ω вокруг оси O1. Если считать тела абсолютно твердыми, то при отсутствии каких либо внешних сил P условие равновесия колодки 1 относительно оси O2 имеет вид

где a - плечо действия силы трения T=µN; b - плечо силы N нормальной реакции скольжения цилиндра; µ - коэффициент трения скольжения.

Равенство (1) перепишем в таком виде

В реальных условиях N≠0. Следовательно, условие (2) будет выполняться только в случае, если µa-b=0 или . Но µ есть функция от трущихся материалов, относительной скорости колодки и вала (цилиндра, температуры тел, температуры в зоне контакта и др.). Значит, в реальных условиях выражение (2) ограниченно выполнимо.

Теперь представим, что к колодке приложена сила P. Понятно, что в зависимости от величины суммарной силы N-P в месте контакта цилиндр-колодка результирующая F пройдет либо выше, либо ниже центра O2. Вследствие чего появится момент M=Fh, который в одном случае будет «отжимать» колодку от цилиндра, а в другом, наоборот, прижимать, вызывая увеличение силы P и силы трения T, а значит, и тормозного момента, действующего на цилиндр 2. Понятно, что в этом случае тормозной момент может достигать очень больших величин, вплоть до заклинивания системы.

Способ может использоваться в машинах различного назначения и любых типах тормозных систем (колодочных, ленточных, дисковых). Изменение типа тормозной системы приводит только к изменению способа крепления оси O3.

Известен способ выполнения тормозных систем [см., например, Косенков А.А. Устройство автомобилей. Ходовая часть и прочие системы / А.А. Косенков. Ростов-на-Дону: Феникс, 2005. - 529 с.], когда тормозной момент при прочих равных условиях (геометрических размерах и взаимном расположении элементов системы) обеспечивается только за счет изменения силы P прижима тормозного элемента 1 (колодки, ленты, диска) к цилиндру 2.

Недостатком способа является тот факт, что тормозной момент зависит только от величины силы P прижима, что в случаях экстренного торможения не всегда может быть обеспечено. Кроме того, величина перемещения машины при торможении зависит и от внешних относительно машины условий.

В качестве прототипа взяты конструкции тормозов, описанных в ГОСТ 22895-77 Тормозные системы и тормозные свойства автотранспортных средств. Нормативы эффективности. Общие технические требования.

Недостатки известных конструкций в том, что затруднительно обеспечивать экстренное торможение из-за необходимости создания большого усилия, прижимающего колодку к тормозному барабану. В существующих конструкциях невозможно обеспечить и строго регулируемый тормозной путь из-за того, что при каждом торможении закон нарастания тормозного усилия различен.

Технически результат изобретения - улучшение тормозных свойств системы, максимальная автоматизация процесса торможения в экстремальных условиях, управление пути торможения.

Технический результат достигается тем, что в способе обеспечения экстренного торможения машин торможение осуществляется путем создания в тормозной системе эффекта «удара трением» (эффект П. Пенлеве) между тормозными элементами и тормозным барабаном, который позволяет регулировать величину тормозного пути, а значит, и динамические нагрузки в машине за счет обеспечения регулируемого перемещения подвески тормозного элемента, за счет изменения условий крепления точки подвески тормозного элемента (колодки, ленты, диска).

Требуемый результат достигается за счет того, что в нужный момент опора О2 (фиг. 1) смещается таким образом, что результирующая сил F на контакте тормозной элемент - тормозной цилиндр смещается ниже точки O2 за счет ее перемещения (например, O2 является шейкой коленчатого вала, образуемого опорами O2 и O3, а коленчатый вал в нужный момент поворачивается вокруг опоры O3).

Для реализации способа изменяются условия крепления тормозного элемента 1 (колодки, ленты, диска) в точке O2 таким образом, что она может смещаться выше линии действия силы F, что приводит практически к заклиниванию цилиндра 2 (тормозного барабана) и тормозного элемента 1.

Для того чтобы избежать самозаклинивания тормозного устройства величина смещения h линии действия силы F при ее положении ниже точки O2 должна быть больше величины радиуса круга трения в опоре O2.

Величина тормозного пути обеспечивается при неподвижной оси O3 за счет торсионного эффекта (а он, как известно, может регулироваться) коленчатого вала O2-O3, при подвижной оси O3 - за счет смещения опоры 3 относительно основания 5 и сжатия регулируемой пружины 4.

Предлагаемый способ при его теоретической доработке позволит:

- существенно улучшить тормозные свойства системы;

- максимально автоматизировать процесс торможения в экстремальных условиях;

- заранее регламентировать и при желании менять путь торможения.

Способ обеспечения экстренного торможения машин, характеризующийся тем, что торможение осуществляется путем создания в тормозной системе эффекта «удара трением» между тормозными элементами и тормозным барабаном, позволяющим регулировать величину тормозного пути, а значит, и динамические нагрузки в машине за счет обеспечения регулируемого перемещения подвески тормозного элемента, за счет изменения условий крепления точки подвески тормозного элемента.