Способ обработки поверхности изделий на основе пиролитического углерода

Иллюстрации

Показать всеИзобретение относится к области изготовления изделий медицинского назначения на основе пиролитического углерода и может быть использовано для протезов клапана сердца. Технический результат изобретения - повышение качества изделий путем снижения шероховатости и поверхностной пористости. Поверхность изделий на основе пиролитического углерода, например элементы искусственного клапана сердца на основе углеситалла, пропитывают 5-7% спиртовым раствором 3-аминопропилтриэтоксисилана в ультразвуковой ванне в течение 5-10 минут, а затем подвергают термической обработке при температуре 250- 400°С в течение 20-30 минут. Этапы пропитки и термообработки повторяют до 3 раз. Шероховатость и открытая пористость образцов снижаются примерно на 30%. 3 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к области изготовления изделий медицинского назначения, а именно к способам снижения шероховатости поверхности изделий медицинского назначения на основе пиролитического углерода, например углеситалла.

Широкое применение в производстве изделий медицинского назначения, например протезов клапана сердца (ПКС), получают композиционные материалы на основе пиролитического углерода, в частности углеситалла. Углеситалл представляет собой пиролитический углерод с добавками, в основном бора или кремния (или их сочетания).

Высокие показатели эффективности и надежности ПКС обеспечиваются низкими значениями поверхностной пористости и шероховатости. В ПКС важно, чтобы клетки не закреплялись на его конструктивных элементах.

Известен способ уплотнения пористых изделий путем пропитки их минеральным маслом и последующей термообработкой при температуре 600-1000°С, с периодическим кратковременным воздействием электрического тока в течение 1-10 с [А.С. № 652153 / Е.К. Лысенко, В.Н. Захаров, Ю.Л. Кудрявцев, В.К. Дворняк // Способ уплотнения пористых изделий. - 1979].

Основными недостатками данного способа являются: технологическая сложность, использование минерального масла, что недопустимо в изделиях медицинского назначения.

Наиболее близким к предлагаемому способу является способ уплотнения пористых графитокерамических изделий, включающий попеременную пропитку суспензией, содержащей один или несколько ультрадисперсных металлических порошков (Ni, Zr, Cr, Ti, Al) и термообработку в кислородосодержащей среде при 200-500°С [Патент РФ № 2175956 / И.Ю. Бурлов, А.Ю. Бурлов, В.П. Исаков // Способ пропитки пористых изделий. - 2001].

Недостатком способа является использование дорогостоящих материалов, а именно суспензии металлических порошков.

Задачей изобретения является разработка способа обработки поверхности изделий из композиционных материалов на основе пиролитического углерода, обеспечивающего повышение их качества, путем снижения шероховатости и поверхностной пористости.

Техническим результатом является уменьшение шероховатости и поверхностной пористости изделий на основе пиролитического углерода.

Поставленная задача решается тем, что поверхность изделий на основе пиролитического углерода пропитывают 5-7% спиртовым раствором 3-аминопропилтриэтоксисилана, а затем подвергают термической обработке при температуре 250-400°С в течение 20-30 минут.

При этом пропитка поверхности изделий может быть осуществлена в течение 5-10 мин с использованием ультразвуковой ванны, а термическая обработка поверхности изделий может быть осуществлена в сушильном шкафу или муфельной печи.

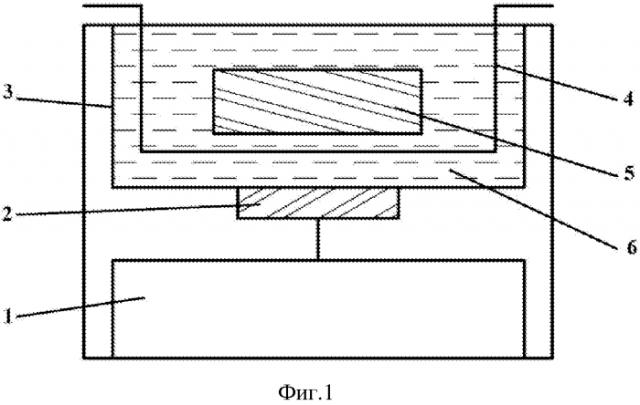

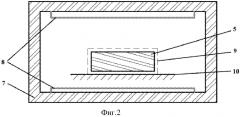

Изобретение поясняется чертежами, на которых представлены схема пропитки изделий из пиролитического углерода спиртовым раствором 3-амино-пропилтриэтоксисилана в ультразвуковой (УЗ) ванне (Фиг.1) и схема термической обработки (Фиг.2).

Предлагаемый способ осуществляют следующим образом.

На первом этапе изделие 5 помещают на решетку 4, установленную в УЗ-ванне, заполненной 5-7% спиртовым раствором 3-амино-пропилтриэтоксисилана (Фиг.1). С использованием УЗ-ванны 3, работающей при частоте 22 кГц (в частности, пьезокерамического преобразователя 2 и блока питания 1), производят пропитку поверхностного слоя материала изделия 5 спиртовым раствором 3-аминопропилтриэтоксисилана 6 в течение 5-10 мин, после которой изделие сушат на воздухе в течение 5-6 минут, что позволяет полностью заполнить дефекты поверхностного слоя материала изделия, в том числе открытые поры, 5-7% спиртовым раствором 3-амино-пропилтриэтоксисилана. При уменьшении времени пропитки (менее 5 мин) дефекты материала заполняются раствором не полностью, а увеличение времени пропитки (свыше 10 мин) является экономически нецелесообразным. На втором этапе изделие 5 с пропитанной поверхностью 9 помещают в сушильный шкаф 7 (или муфельную печь), размещая его на керамической подложке 10, установленной в рабочей камере, и, например, при помощи нагревательных элементов 8 подвергают термообработке в воздушной среде при температуре от 250 до 400°С в течение 20-30 мин (Фиг.2). После выдержки при данной температуре, изделие 5 извлекают из сушильного шкафа 7 и охлаждают на воздухе. Возможно повторение этапов пропитки и термической обработки до трех раз.

В результате данной обработки снижаются открытая пористость и высота неровностей на поверхности изделия за счет формирования в порах и во впадинах массива кристаллической фазы оксида кремния. Толщина формируемого слоя составляет 3-5 мкм.

При использовании для пропитки изделия спиртового раствора 3-амино-пропилтриэтоксисилана с концентрацией более 7% увеличивается гетерогенность поверхности изделия, а при концентрации менее 5% пористость снижается незначительно.

Выбранные режимы термической обработки обеспечивают полное терморазложение 3-амино-пропилтриэтоксисилана до оксида кремния. При уменьшении длительности процесса (до 20 мин) и температуры (до 250°С) в поверхностном слое материала частично сохраняется 3-аминопропилтриэтоксисилан. Увеличение длительности (свыше 30 мин) и температуры (свыше 400°С) термообработки является экономически нецелесообразным.

Примеры выполнения способа обработки поверхности изделий на основе пиролитического углерода.

Обработке подвергались элементы искусственного клапана сердца, изготовленные из углеситалла марки УСБМ на основе пиролитического углерода. Обработка проводилась последовательно, в два этапа. На первом этапе изделие пропитывалось 5-7% спиртовым раствором 3-аминопропилтриэтоксисилана в УЗ-ванне УЗВ2-0,16/37 при частоте 22 кГц в течение 5-9 мин. На втором этапе изделие подвергалось термообработке в муфельной печи МП-2У при температуре от 360 до 400°С в течение 20-30 мин. Охлаждение изделия осуществлялось на воздухе. Параметры технологических режимов обработки изделий и характеристики полученных после обработки поверхностей для различных примеров реализации способа представлены в табл. 1.

Таблица 1

| № п/п | Концентрация раствора, % | Длительность пропитки в УЗ-ванне, мин | Длительность термообработки, мин | Температура термообработки, °С | Количество циклов термообработки и пропитки | Высота неровностей Rmax, мкм | Открытая порис-тость, % |

| 11. без обработки | - | - | - | - | - | 0,105 | 30±5 |

| 22. прототип | - | до 600 | до 10 | 200-500 | 10-40 | 0,9 | 25±5 |

| 33 | 5 | 5 | 20 | 175 | 2 | 0,030 | 27±5 |

| 44 | 6 | 6 | 15 | 360 | 2 | 0,032 | 22±5 |

| 55 | 6 | 7 | 25 | 380 | 2 | 0,026 | 11±5 |

| 66 | 6 | 7 | 25 | 400 | 2 | 0,028 | 16±5 |

| 77 | 6 | 7 | 25 | 420 | 2 | 0,053 | 14±5 |

| 88 | 7 | 9 | 20 | 450 | 3 | 0,095 | 18±5 |

Для подтверждения снижения шероховатости (ГОСТ 2789-73) и открытой пористости были проведены измерения морфологии поверхности образцов пиролитического углерода, контрольных образцов, обработанных предлагаемым способом (примеры 3-8, табл.1) и образцов, обработанных способом, указанным в прототипе. Результаты измерений максимальной высоты неровностей (Rmax, мкм) и открытой пористости (P, %) представлены в табл.1.

Как показали результаты опытной проверки, предлагаемый способ обработки поверхности пиролитического углерода позволяет снизить шероховатость и открытую пористость примерно до 30%.

1. Способ обработки поверхности изделий на основе пиролитического углерода, характеризующийся тем, что поверхность изделий пропитывают 5-7% спиртовым раствором 3-аминопропилтриэтоксисилана, а затем подвергают термической обработке при температуре 250-400°С в течение 20-30 минут.

2. Способ по п.1, характеризующийся тем, что пропитку поверхности изделий осуществляют в ультразвуковой ванне в течение 5-10 мин.

3. Способ по п.1, характеризующийся тем, что термическую обработку поверхности изделий осуществляют в сушильном шкафу или муфельной печи.

4. Способ по п.1, характеризующийся тем, что этапы пропитки и термообработки поверхности изделий повторяют до трех раз.