Способ сушки и вяления мяса в акустических полях

Иллюстрации

Показать всеСпособ предусматривает обильное засыпание полуфабриката солью. Засол осуществляют при температуре воздуха 1-5°С и относительной влажности 80-90% не менее трех суток. Остатки соли удаляют проточной водой. Полуфабрикат вывешивают не менее двух суток при температуре воздуха 25-30°С и не менее двух суток при температуре воздуха 3-6°С. Сушку полуфабриката производят с медленным изменением температуры от 3-6°С до 15-17°С и с медленным изменением относительной влажности от 80-90% до 70-75% не менее сорока суток. Вяление полуфабриката производят при температуре 8-10°С и относительной влажности воздуха 70-75% не менее четырех месяцев. Все технологические процессы сопровождают излучением акустических волн в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2. Изобретение обеспечивает сокращение продолжительности технологических процессов. 9 ил., 1 пр.

Реферат

Изобретение относится к области физики и может быть использовано: в сельском хозяйстве - для повышения эффективности (улучшение качества, уменьшение финансовых и временных затрат, при соблюдении экологической - для окружающей природной среды, и медицинской - для обслуживающего персонала, безопасности относительно простым способом) приготовления вяленого мяса (например, хамона - в Испании и т.д.), для сохранения зерновых (пшеницы и т.д.), фруктов (яблок и т.д.) овощей (картофеля и т.д.) и т.д.; в медицинской промышленности - для повышения эффективности сушки препаратов и т.д.; в деревообработке - для повышения эффективности сушки древесины и т.д.; в специальной промышленности - для повышения эффективности сушки легковоспламеняющихся и взрывоопасных веществ и т.д.

Известен способ сушки и вяления мяса (например, рыбы) в естественных условиях, заключающийся в заготовлении полуфабриката: обескровливании мяса, потрошении, удалении костей (части или всех); солении; сушки мяса (обезвоживании мяса) и вялении мяса (созревании мяса) при атмосферном воздухе в течение относительно длительного - до нескольких месяцев, периода времени в зависимости от: линейных размеров полуфабриката, его жирности и других особенностей; погодно-климатических условий: температура, относительная влажность и скорость движения воздуха и др.; сортировки по качеству и товарное оформление готового продукта (Артюхова С.А., Богданов В.Д., Дацун В.М. и др. - Технология продуктов из гидробионтов / Под ред. Т.М. Сафроновой и В.И. Шендерюка. - М.: Колос, 2001, 496 с.; Сафронова Т.М. Сырье и материалы рыбной промышленности. - М.: Агропромиздат, 1991, 191 с.).

К недостаткам данного способа относятся:

1. Длительность процесса сушки и вяления мяса - до нескольких месяцев.

2. Низкое качество сушки и вяления мяса, особенно крупного и жирного полуфабриката, что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

3. Ограниченная область применения - из-за невозможности сушки и вяления мяса при определенных (высокая влажность, низкая температура и т.д.) погодно-климатических условиях.

4. Ограниченная область применения - из-за невозможности сушки и вяления крупногабаритного полуфабриката (например, мяса ног свиней - хамона в Испании и т.д.) и т.д.

Известен способ сушки и вяления мяса (например, мяса рыбы) в искусственных условиях, заключающийся в заготовлении полуфабриката: обескровливании мяса, потрошении, удалении костей (части или всех); солении; укладки полуфабриката на сетки стеллажей в конвективно-тепловой сушильной камере, подготовки сушильного агента (воздуха, нагреваемого калориферами и т.д.) и равномерной его подачи к стеллажам с мясом; сушки мяса и вялении мяса в течение относительно короткого (до нескольких десятков суток) периода времени в зависимости от: линейных размеров полуфабриката, его жирности и других особенностей; параметров сушильного агента: температура, относительная влажность и скорость движения и др.; сортировки по качеству и товарное оформление готового продукта (Артюхова С.А., Богданов В.Д., Дацун В.М. и др. - Технология продуктов из гидробионтов / Под ред. Т.М. Сафроновой и В.И. Шендерюка. - М.: Колос, 2001, 496 с.; Сафронова Т.М. Сырье и материалы рыбной промышленности. - М.: Агропромиздат, 1991, 191 с.).

К недостаткам данного способа относятся:

1. Недостаточное качество (вкус, запах и др.) готового продукта.

2. Большие энергозатраты на сушку единицы объема полуфабриката.

3. Недостаточное качество сушки - из-за неравномерности удаления влаги из внутренних и внешних частей полуфабриката (особенно крупного и жирного), что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

4. Ограниченная область применения - из-за невозможности сушки и вяления крупногабаритного полуфабриката (например, мяса ног свиней - хамона в Испании и т.д.) и т.д.

Известен способ комбинированной сушки и вяления мяса (например, мяса рыбы) в естественных и искусственных условиях, заключающийся в обескровливании мяса, потрошении, удалении костей (части или всех); солении; предварительной сушке мяса (обезвоживании мяса) в естественных условиях; укладки предварительно высушенного мяса в конвективно-тепловой сушильной камере, подготовки сушильного агента, окончательной сушки полуфабриката в искусственных условиях в течение нескольких суток - в зависимости от: линейных размеров полуфабриката, его жирности и других особенностей; параметров сушильного агента; сортировки по качеству и товарное оформление готового продукта (Артюхова С.А., Богданов В.Д., Дацун В.М. и др. - Технология продуктов из гидробионтов / Под ред. Т.М. Сафроновой и В.И. Шендерюка. - М.: Колос, 2001, 496 с.; Сафронова Т.М. Сырье и материалы рыбной промышленности. - М.: Агропромиздат, 1991, 191 с.).

К недостаткам данного способа относятся:

1. Недостаточное качество (вкус, запах, упругость и др.) готового продукта - вяленого мяса.

2. Относительно большие финансовые затраты на сушку и вяления единицы объема полуфабриката.

3. Недостаточное качество сушки - из-за неравномерности удаления влаги из внутренних и внешних частей полуфабриката (особенно крупного и жирного), что может приводить к появлению плесени (например, белой, черно-зеленой и др.) у части готового продукта.

4. Ограниченная область применения - из-за невозможности сушки и вяления крупногабаритного полуфабриката (например, мяса ног свиней - хамона в Испании и т.д.) и т.д.

Наиболее близким по техническим условиям к заявляемому, относится способ, выбранный в качестве способа-прототипа, сушки и вяления мяса в различных (акустическом, электромагнитном и т.д.) физических полях, заключающийся в заготовлении полуфабриката (обескровливании мяса, потрошении, удалении костей и т.д.); засоле; укладки полуфабриката на сетки, установленные под углом (исключающим, с одной стороны, скатывание полуфабриката, а с другой стороны - обеспечивающим свободное движение влаги вдоль волокон под действием силы тяжести); предварительной акустической сушки полуфабриката в естественных условиях под навесом (исключающим попадание дождя, в том числе при боковом ветре, а также прямых лучей солнца) при температуре воздуха не выше 30°С, относительной влажности воздуха не более 30% и скорости движения воздуха 1-5 м/с; укладки предварительно акустически высушенного полуфабрикатом на стеллажи в предварительной конвективно-тепловой сушильной камере, в которой скорость движения сушильного агента не менее чем на 20-30% больше, чем в основной конвективно-тепловой сушильной камере, а в качестве сушильного агента используют часть удаляемого из основной конвективно-тепловой сушильной камеры сушильного агента; подаче существенно акустически высушенного полуфабриката в основную конвективно-тепловую сушильную камеру, подготовки сушильного агента для нее, равномерной подачи к стеллажам с полуфабрикатом сушильного агента, равномерном отводе от стеллажей с полуфабрикатом частично увлажненного и частично охлажденного сушильного агента из основной конвективно-тепловой сушильной камеры, окончательной акустической сушки полуфабриката в искусственных условиях; выгрузки стеллажей с высушенным на сетках полуфабрикатом; сортировки по качеству и товарном оформлении готового продукта. При этом в процессе сушки и обеззараживания полуфабриката осуществляют периодическое (сочетая режимы излучения и паузы), на разных (не менее чем на двух) частотах, под углом сверху вниз по всей площади каждой сетки, воздействие на полуфабрикат, находящийся в естественных и в искусственных условиях, акустическими волнами в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м2, при этом, в периоды пауз основного акустического излучения осуществляют периодическое - сочетая режимы излучения и паузы, воздействие на вредных насекомых и грызунов акустическими волнами в диапазоне частот от 2×100 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 100 Вт/м, а в основной и предварительной конвективно-тепловой сушильных камерах осуществляют периодическое (сочетая режимы излучения и паузы), на разных частотах, под углом сверху вниз по всей площади каждой сетки, воздействие на полуфабрикат, находящийся в искусственных условиях, электромагнитными волнами: ультрафиолетовым излучением, видимым световым излучением и инфракрасным излучением в зависимости от типа уничтожаемых микроорганизмов, с меньшей - как минимум на 20-30%, интенсивностью, чем обычно применяют для обеззараживания продуктов, но не превышающей 1 МэВ (Бахарев С.А. Способ сушки и обеззараживания продуктов с использованием волн различной физической природы. - Патент РФ №2464793 от 01.06.2011, опубл. 27.10.2012, бюл. №30).

К недостаткам способа-прототипа относятся:

1. Недостаточное качество (вкус, запах, аромат, упругость и др.) готового продукта - вяленого мяса: из-за использования относительно высоких (порядка 30°С) температур сушильного агента и т.д.

2. Ограниченная производительность сушки и вяления мяса - из использования ограниченных по размеру конвективно-тепловых камер.

2. Высокая стоимость сушки и вяления единицы объема продукции - из-за использования конвективно-тепловых камер, излучателей электромагнитных волн и т.д.

4. Экологическая и медицинская опасность - из-за использования излучателей электромагнитных волн.

5. Сложность технологического процесса - из-за многоэтапности (более двух этапов) сушки и вялении.

6. Ограниченная область применения - из-за невозможности сушки и вяления крупногабаритного полуфабриката (например, мяса ног свиней - хамона в Испании и т.д.) и т.д.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанных выше недостатков.

Технический результат предложенного способа заключается в качественной сушки и вялении мяса, сокращении общей продолжительности технологического процесса, уменьшении финансовых и временных затрат на сушку и вяление единицы объема полуфабриката, расширении области применения способа при обеспечении медицинской безопасности для обслуживающего персонала, а также экологической безопасности для окружающей природной среды относительно простым способом.

Поставленная цель достигается тем, что в известном способе сушки и вяления мяса в акустических полях, заключающемся в заготовлении полуфабриката путем обескровливания мяса, потрошения, отделения передних и задних конечностей от туш животных и т.д.; засолке полуфабриката путем его посыпания солью, начального обезвоживания и консервации с последующим удалением излишков соли с поверхности полуфабриката; сушке полуфабриката путем основного обезвоживания под действием акустических волн, силы тяжести и сушильного агента с соответствующей технологическому процессу температурой и относительной влажностью в течение заданного технологическим процессом периода времени; вялении полуфабриката путем окончательного обезвоживания под действием акустических волн, силы тяжести и сушильного агента с соответствующей технологическому процессу температурой и относительной влажностью, а также экссудации - диффузии жира и микрофлоры в мышечные волокна (с целью придания характерного запаха вяленого продукта) в вяленом помещении в течение заданного технологическим процессом периода времени; окончательной сортировке готового продукта по качеству и товарном оформлении готового продукта, при этом осуществляют обильное засыпание полуфабриката солью, процесс засола осуществляют в течение нескольких, не менее трех, суток при температуре воздуха 1-5°С и относительной влажности 80-90%, удаление остатков соли с поверхности полуфабриката осуществляют проточной водой, сушку полуфабриката производят в вертикальном положении путем вывешивания на крюках с медленным изменением температуры от 3-6°С до 15-17°С и с медленным изменением относительной влажности от 80-90% до 70-75% в течение нескольких, не менее четырех, десятков суток, вяление полуфабриката производят в вертикальном положении путем вывешивания на крюках при температуре 8-10°С и относительной влажности воздуха 70-75% в течение нескольких, не менее четырех, месяцев; при этом осуществляют импульсное и непрерывное - при сушке, а также непрерывное - при вялении разнонаправленное, сверху вниз и вдоль всей площади полуфабриката, излучение акустических волн в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2; дополнительно осуществляют технологические процессы: вывешивания - после процесса мойки полуфабриката: кратковременного и теплого - в течение нескольких, не менее двух, суток при температуре воздуха 25-30°С, а также длительного и холодного - в течение нескольких десятков, не менее двух, суток при температуре воздуха 3-6°С, предварительной сортировки - после процесса сушки полуфабриката; дополнительно в процессе засола, мойки и вывешивания осуществляют импульсное и непрерывное, а также однонаправленное, сверху вниз, при засоле, а также разнонаправленное, сверху вниз и вдоль всей площади полуфабриката, излучение акустических волн в диапазоне частот от 2×101 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2; дополнительно в процессе предварительной и окончательной сортировки готового продукта по качеству осуществляют его прокалывание костяной иглой, вдыхание аромата и последующее закрывание места прокола кусочком жира.

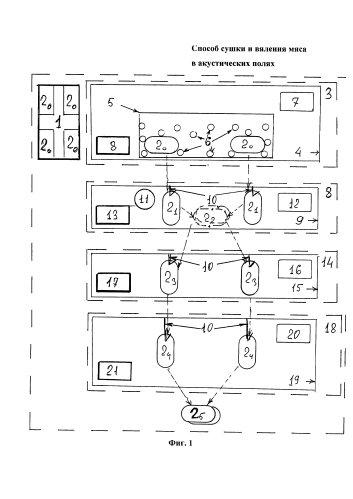

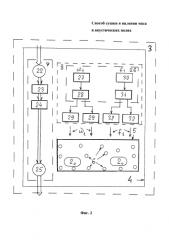

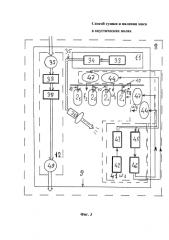

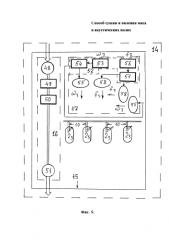

На фиг. 1-5 представлены структурные схемы устройства, реализующего разработанный способ сушки и вяления мяса в акустических полях.

При этом: на фиг. 1 иллюстрируется структурная схема устройства применительно к общему принципу реализации разработанного способа сушки и вяления мяса в акустических полях; на фиг. 2 иллюстрируется структурная схема устройства применительно к засолочному помещению; на фиг. 3 иллюстрируется структурная схема устройства применительно к моечному помещению на фиг. 4 иллюстрируется структурная схема устройства применительно к сушильному помещению, а на фиг. 5 иллюстрируется структурная схема устройства применительно к вяленому помещению.

Устройство, реализующее разработанный способ (на примере сушки и вяления передних и задних конечностей свиней - приготовление испанского хамона) содержит: туши (1) свиней; исходный полуфабрикат (20), полученный после обескровливания, потрошения и отделении передних и задних конечностей от туш (1) свиней; засолочное помещение (3) с корпусом (4) и засолочной ванной (5) и солью (6), а также первым модулем приготовления (ПМПВ) воздуха (7) и первым акустическим (ПАМ) модулем (8); моечное помещение (8) с корпусом (9), с идентичными друг другу несколькими - по числу засоленных полуфабрикатов (21), крюками (10), моечным модулем (11), вторым модулем приготовления (ВМПВ) воздуха (12) и вторым акустическим (13) модулем (ВАМ); сушильное помещение (14) с корпусом (15), с идентичными друг другу несколькими - по числу засоленных и обмытых (22), а также вывешенных полуфабрикатов (23), крюками (10), третьим модулем приготовления (ВМПВ) воздуха (16) и третьим акустическим (17) модулем (ТАМ), а также вяленое помещение (18) с корпусом (19), с идентичными друг другу несколькими - по числу засоленных, обмытых, вывешенных и высушенных полуфабрикатов (24), крюками (10), четвертым модулем приготовления (ВМПВ) воздуха (20) и четвертым акустическим (21) модулем (ЧАМ).

При этом ПМПВ (7) засолочного помещения (3) содержит последовательно функционально соединенные: первый втяжной вентилятор (22), первый нагреватель-охладитель (23), первый сушитель-увлажнитель (24) и первый вытяжной вентилятор (25).

При этом: ПАМ (8) засолочного помещения (3) содержит: первый электронный (в котором поддерживается микроклимат для электронных приборов: температура воздуха - 15-25°С, относительная влажность воздуха - 49-60%) шкаф (26), а также последовательно электрически соединенные: первый генератор (27) импульсных сигналов на частоте ω1 и первый многоканальный - не менее двух каналов и усилитель мощности (28) импульсных сигналов на частоте ω1, размещенные внутри первого электронного шкафа (26), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу первых направленных строго вниз импульсных акустических излучателей (29) акустических волн на частоте ω1, установленных (вывешенных) над засолочной ванной (5), с солью (6) и исходным полуфабрикатом (20). ПАМ (8) также содержит: последовательно электрически соединенные: первый генератор (30) непрерывных сигналов на частоте f1 и первый многоканальный - не менее двух каналов и усилитель мощности (31) непрерывных сигналов на частоте f1, размещенные внутри первого электронного шкафа (26), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу первых направленных импульсных акустических излучателей (32) акустических волн на частоте f1, установленных (вывешенных) над засолочной ванной (5), с солью (6) и исходным полуфабрикатом (20).

При этом моечный модуль (11) моечного помещения (8) содержит: последовательно функционально соединенные: резервуар (33) с водой, водяной насос (34) и гибкий шланг (35) с водяным соплом (36).

При этом ВМПВ (12) моечного помещения (8) содержит последовательно функционально соединенные: второй втяжной вентилятор (37), второй нагреватель-охладитель (38), второй сушитель-увлажнитель (39) и второй вытяжной вентилятор (40).

При этом ВАМ (13) моечного помещения (8) содержит: второй электронный шкаф (41), а также последовательно электрически соединенные: второй генератор (42) импульсных сигналов на частоте ω2 и второй многоканальный - не менее двух каналов и усилитель мощности (43) импульсных сигналов на частоте ω2, размещенные внутри второго электронного шкафа (41), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу вторых направленных импульсных акустических излучателей (44) акустических волн на частоте ω2, направленных на вывешенный на крюках (10) засоленный ранее в засолочном помещении (3) полуфабрикат (21) вдоль него и сверху вниз. ВАМ (8) также содержит: последовательно электрически соединенные: второй генератор (45) непрерывных сигналов на частоте f2 и второй многоканальный - не менее двух каналов и усилитель мощности (46) непрерывных сигналов на частоте f2, размещенные внутри второго электронного шкафа (41), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу вторых направленных непрерывных акустических излучателей (47) акустических волн на частоте f2, направленных на вывешенный на крюках (10) засоленный ранее в засолочном помещении (3) полуфабрикат (21) вдоль него и сверху вниз.

При этом ТМПВ (16) сушильного помещения (14) содержит последовательно функционально соединенные: третий втяжной вентилятор (48), третий нагреватель-охладитель (49), третий сушитель-увлажнитель (50) и третий вытяжной вентилятор (51).

При этом ТАМ (17) сушильного помещения (14) содержит: третий электронный шкаф (52), а также последовательно электрически соединенные: третий генератор (53) импульсных сигналов на частоте ω3 и третий многоканальный - не менее двух каналов и усилитель мощности (54) импульсных сигналов на частоте ω3, размещенные внутри третьего электронного шкафа (52), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу третьих направленных импульсных акустических излучателей (55) акустических волн на частоте ω3, направленных на вывешенный на крюках (10) засоленный ранее в засолочном помещении (3) и освобожденный от излишков соли на поверхности в моечном помещении (8) полуфабрикат (22) вдоль него и сверху вниз. ТАМ (16) также содержит: последовательно электрически соединенные: третий генератор (56)непрерывных сигналов на частоте f3 и третий многоканальный - не менее двух каналов и усилитель мощности (57) непрерывных сигналов на частоте f3, размещенные внутри третьего электронного шкафа (52), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу третьих направленных непрерывных акустических излучателей (58) акустических волн на частоте f3, направленных на вывешенный на крюках (10) засоленный ранее в засолочном помещении (3) и освобожденный от излишков соли на поверхности в моечном помещении (8) полуфабрикат (22) вдоль него и сверху вниз.

При этом ЧМПВ (20) вяленого помещения (18) содержит последовательно функционально соединенные: четвертый втяжной вентилятор (59), четвертый нагреватель-охладитель (60), четвертый сушитель-увлажнитель (61) и четвертый вытяжной вентилятор (62).

При этом ЧАМ (21) вяленого помещения (18) содержит: четвертый электронный шкаф (63), а также последовательно электрически соединенные: четвертый генератор (64) непрерывных сигналов на частоте f4 и четвертый многоканальный - не менее двух каналов и усилитель мощности (65) непрерывных сигналов на частоте f4, размещенные внутри четвертого электронного шкафа (63), а также несколько - не менее двух (по числу каналов усилителя мощности) идентичных друг другу четвертых направленных непрерывных акустических излучателей (66) акустических волн на частоте f4, направленных на вывешенный на крюках (10) засоленный ранее в засолочном помещении (3), освобожденный от излишков соли на поверхности в моечном помещении (8) и высушенный в сушильном помещении (14) полуфабрикат (23) вдоль него и сверху вниз.

Способ сушки и вяления мяса в акустических полях реализуют следующим образом (фиг. 1-фиг. 5).

На предварительном этапе заготавливают исходный полуфабрикат (20) из туш (1) свиней путем обескровливания мяса, потрошения и отделении передних и задних конечностей от туш (1) свиней.

Затем исходный полуфабрикат (20) укладывают в засолочную ванну (5) засолочного помещения (3) и обильно засыпают со всех сторон солью (6). При этом обычно используют морскую соль, которая не только качественно обезвоживает и консервирует полуфабрикат (20), но и придает ему определенный аромат. При этом, для того чтобы обеспечить качественную естественную диффузию (проникновение атомов и молекул соли в полуфабрикат), с помощью последовательно функционально соединенных: первого втяжного вентилятора (22), первого нагревателя-охладителя (23), первого сушителя-увлажнителя (24), установленных в верхней части одной из сторон засолочного помещения (3) и первого вытяжного вентилятора (25) ПМПВ (7), установленного в нижней части на противоположной стороне (для обеспечения однородности параметров воздуха по всему объему помещения) засолочного помещения (3) создают в нем (помещении) свой, определяемый технологическим процессом, микроклимат: температура воздуха - от 1°С до 5°С, относительная влажность воздуха - от 80% до 90% - в зависимости от массы полуфабриката (20). При этом: с помощью первого втяжного вентилятора (22) атмосферный воздух извне принудительно забирают внутрь ПМПВ (7) засолочного помещения (3); с помощью первого нагревателя-охладителя (23) и первого сушителя-увлажнителя (24) обеспечивают у забранного снаружи атмосферного воздуха соответствующую температуру (от 1°С до 5°С) и относительную влажность (от 80% до 90%); с помощью первого вытяжного вентилятора (25) ПМПВ (7) обеспечивают принудительный отвод отработанного воздуха (дополнительно увлажненного, пропитанного запахами исходного полуфабриката и т.д.) из засолочного помещении (3) наружу.

Однако, из-за неравномерности толщины (максимальная - в верхней части полуфабриката - лопатки, минимальная - в районе нижней части полуфабриката - копыта) и структуры (неравномерное распределение кожи, сала и мяса по всему объему полуфабриката) полуфабриката (20), а также его общих линейных размеров и массы (передние и задние конечности туши существенно отличаются друг от друга) процессы засола и консервации, протекают неравномерно и занимают относительно длительное время (обычно 1 сутки на 1 кг массы полуфабриката, т.е. до 15 суток).

Для того, чтобы: интенсифицировать физико-химические процессы засола (более резкое обезвоживание) и консервации (более интенсивная консервация), обеспечить их равномерность по всей толщи полуфабриката (20), а также снизить общую продолжительность данного технологического процесса (например, ~ в 2 раза: с ~14 суток до ~7 суток - для массы полуфабриката ~14 кг), а значит и финансовые затраты, с помощью последовательно электрически соединенных: первого генератора (27) импульсных сигналов, первого многоканального усилителя мощности (28) импульсных сигналов и нескольких - не менее двух, первых направленных импульсных акустических излучателей (29) ПАМ (8), размещенных над засолочной ванной (5) с солью (6) и ориентированных строго вниз - перпендикулярно наружной поверхности (которая с кожей и салом) полуфабриката (20), осуществляют формирование, усиление и импульсное излучение акустических волн на частоте ω1 в диапазоне частот от 2×102 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2.

Одновременно с этим при помощи последовательно электрически соединенных: первого генератора (30) непрерывных сигналов, первого многоканального усилителя мощности (31) непрерывных сигналов и нескольких - не менее двух, первых направленных непрерывных акустических излучателей (32) ПАМ (8), размещенных над засолочной ванной (5) с солью (6) и ориентированных строго вниз - перпендикулярно наружной поверхности (которая с кожей и салом) полуфабриката (20), осуществляют формирование, усиление и непрерывное излучение акустических волн на частоте f1 в диапазоне частот от 2×102 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2.

Под действием импульсных акустических волн на частоте ω1, в первую очередь производят выбивание влаги (импульсное акустическое обезвоживание - как резкое и многократное сдавливание влажной губки рукой человека) из глубинных слоев исходного полуфабриката (20) и вбивание соли (импульсная акустическая диффузия) в глубинные слои исходного полуфабриката (20), а под действием непрерывных акустических волн на частоте f1, в первую очередь производят выдавливание влаги (непрерывное акустическое обезвоживание - как медленное и с нарастающим усилием сдавливание влажной губки рукой человека) из глубинных слоев исходного полуфабриката (20) и вдавливание (непрерывная акустическая диффузия) соли в глубинные слои исходного полуфабриката (20).

Кроме того, под действием акустически волн на частотах ω1 и f1 производят другие физические и физико-химические процессы: акустический массаж (потряхивание и разминание) тканей (кожных, жировых и мышечных) исходного полуфабриката (20), акустическую диффузию молекул и атомов морской соли и формирование характерного аромата (а, в дальнейшем, и вкуса), а также активацию физико-химических процессов соления и консервации исходного полуфабриката (20).

В результате исходный полуфабрикат (20) быстрее достигает заданной (технологическим процессом соления и консервации) кондиции и засоленный полуфабрикат (21) становится более качественным (более равномерно просоленным, более резко и до более низкой влажности обезвоженным, более упругим, более ароматным и т.д.).

Затем засоленный полуфабрикат (21) из засолочного помещения (3) перемещают в моечное помещение (8) с моечным модулем (11), ВМПВ (12) и ВАМ (13) и вывешивают (подвешивают) на несколько - по числу засоленных полуфабрикатов (21), идентичных друг другу крюков (10), с выполнением трех этапов технологического процесса: мойка полуфабриката водой, вывешивание на несколько суток (обычно на 2-3 суток) суток при температуре 25-30°С, а также вывешивание на нескольких десятков суток (обычно на 35-45 суток) при температуре 3-6°С и относительной влажности 80-80%.

При этом ВМПВ (12) моечного помещения (8), по аналогии с ПМПВ (7) засолочного помещения (3), обеспечивает формирование заданных параметров (температура и относительная влажность) воздуха.

Для этого с помощью последовательно функционально соединенных: второго втяжного вентилятора (37), второго нагревателя-охладителя (38), второго сушителя-увлажнителя (39), установленных в верхней части одной из сторон моечного помещения (8) и второго вытяжного вентилятора (40) ВМПВ (12), установленного в нижней части на противоположной стороне моечного помещения (8) создают в нем свой, определяемый технологическим процессом, микроклимат. На первом и втором частных этапах данного технологического этапа - мойка и кратковременное (2-3 суток) вывешивание полуфабриката (21): температура воздуха - от 25°С до 30°С, относительная влажность воздуха - от 30% до 50%; на третьем частном этапе - длительное (35-45 суток) вывешивание полуфабриката (21): температура воздуха - от 3°С до 6°С, относительная влажность воздуха - от 80% до 90%.

Затем, традиционным образом, с помощью последовательно функционально соединенных: резервуара (33) с водой, водяного насоса (34) и гибкого шланга (35) с водяным соплом (36) моечного модуля (11) в моечном помещении (8) осуществляют удаление - методом смыва, с поверхности засоленного ранее полуфабриката (21) излишков соли (6).

Однако гидродинамического усилия струи недостаточно для качественного (особенно с неровной поверхности) удаления излишков соли. При этом, из-за имеющегося гидродинамического усилия струи, затрачивают большое количество воды на удаление излишков соли (6) с единицы поверхности засоленного ранее полуфабриката (21).

Кроме того, из-за неравномерности толщины и структуры засоленного полуфабриката (21), а также его общих линейных размеров и массы, процессы кратковременного и длительного вывешивания, протекают неравномерно и занимают относительно длительное время (обычно до 48 суток).

Для того чтобы: интенсифицировать физические процессы мойки и обезвоживания; интенсифицировать физико-химические процессы засола и консервации, обеспечить их равномерность по всей толщи полуфабриката (21), а также снизить общую продолжительность данного технологического процесса (например, ~ в 2 раза: с ~48 суток до ~24 суток - для массы полуфабриката ~14 кг), а значит и финансовые затраты, с помощью последовательно электрически соединенных: второго генератора (42) импульсных сигналов, второго многоканального усилителя мощности (43) импульсных сигналов и нескольких - не менее двух, вторых направленных импульсных акустических излучателей (44) ВАМ (13), размещенных, как над (коллинеарно с вектором силы тяжести), так и вдоль (перпендикулярно вектору силы тяжести), вывешенных - на крюках (10), засоленных полуфабрикатов (21), осуществляют формирование, усиление и импульсное излучение акустических волн на частоте ω2 в диапазоне частот от 2×102 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2.

Одновременно с этим при помощи последовательно электрически соединенных: второго генератора (45) непрерывных сигналов, второго многоканального усилителя мощности (46) непрерывных сигналов и нескольких -не менее двух, вторых направленных непрерывных акустических излучателей (47) ВАМ (13), размещенных, как над (перпендикулярно-коллинеарно с вектором силы тяжести), так и вдоль (перпендикулярно вектору силы тяжести), вывешенных - на крюках (10), засоленных полуфабрикатов (21), осуществляют формирование, усиление и непрерывное излучение акустических волн на частоте f2 в диапазоне частот от 2×102 Гц до 5×104 Гц с интенсивностью на расстоянии 1 м от излучателя не менее 250 Вт/м2.

В процессе мойки под действием импульсных акустических волн на частоте ω2 в первую очередь производят выбивание соли и грязи с поверхности (особенно неровной поверхности) засоленного полуфабриката (21), а под действием непрерывных акустических волн на частоте f2, в первую очередь, производят диспергирование (измельчение до одинаковых размеров) капелек воды. В результате: повышают качество очистки поверхности засоленного полуфабриката (21), уменьшают расход воды на помывку единицы площади засоленного полуфабриката (21) и т.д.

В процессах вывешивания под действием импульсных акустических волн на частоте ω2 в первую очередь производят: выбивание влаги (импульсное акустическое обезвоживание из глубинных слоев засоленного и помытого полуфабриката (22) и разрушение приповерхностного диффузного слоя, препятствующему влагопереносу (массопереносу), а под действием непрерывных акустических волн на частоте f2, в первую очередь, производят выдавливание влаги (непрерывное акустическое обезвоживание) из глубинных слоев засоленного и помытого полуфабриката (22) и уменьшение толщины приповерхностного диффузного слоя, препятствующего влагопереносу (массопереносу).

Кроме того, под действием акустически волн на частотах ω2 и f2 производят другие физические и физико-химические процессы: акустический массаж (потряхивание и разминание) тканей (кожных, жировых и мышечных) засоленного и помытого полуфабриката (22), акустическую диффузию молекул и атомов жира (сала) и остатков соли; формирование характерного вкуса и аромата, а также активацию физико-химических процессов соления и консервации засоленного и помытого полуфабриката (22).

При этом, с точки зрения акустического вывешивания реализуют следующие процессы: акустико-гидродинамические процессы: акустические потоки в пограничном слое, акустические микропотоки около препятствия, турбулизация пограничного слоя и пульсация пара в капиллярах и т.д.; акустико-механические процессы: выдавливание влаги из капилляров, распыление влаги, образование в капиллярах пузырьков и их схлопывание, снижение вязкости жидкости и т.д.; акустико-тепловые процессы: акустическая интенсификация колебаний молекул жидкости, нагрев всей толщи полуфабриката и т.д.)

В результате засоленный, помытый и вывешенный полуфабрикат (23) быстрее достигает заданной (технологическим процессом соления и консервации) кондиции, становится более качественным (более равномерно просоленным, более обезвоженным, более упругим, более ароматным и т.д.).

Затем засоленный, помытый и вывешенный полуфабрикат (23) из моечного (или моечно-вывешиваемого) помещения (6) перемещают в сушильное помещение (14) с ТМПВ (16), ТАМ (17) и вывешивают (вертикально подвешивают) на несколько - по числу засоленных, помытых и вывешенных полуфабрикатов (23), идентичных друг другу крюков (10) и сушат (с целью медленного обезвоживания и экссудация - диффузии молекул и атомов жира в мышечные волокна и сохранении характерного запах и вкуса) в течение нескольких - не менее восьми, десятков (обычно - 85-90 суток) с постепенным - 1°С в неделю, повышением температуры окружающего воздуха: от 3-6°С до 15-17°С (на 1°С в 1 неделю) и снижении относительной влажности воздуха с 80-90% до 70-75%.

При этом ТМПВ (16) сушильного помещения (14), по аналогии с ПМПВ (7) и ВМПВ (12), обеспечивает формирование заданных параметров (температура и относительная влажность) воздуха.

Для этого с помощью последовательно функционально соединенных: третьего втяжного вентилятора (48), третьего нагревателя-охладителя (49), третьего сушителя-увлажнителя (50), установленных в верхней части одной из сторон сушильного помещения (14) и третьего вытяжного вентилятора (51) ТМПВ (16), установленного в нижней части на противоположной стороне сушильного помещения (14) создают в нем свой, определяемый технологическим процессом, микроклимат.

Затем, традиционным образом - с помощью сушильного агента: (в простейшем случае, подогретого и подсушенного воздуха) осуществляют удаление влаги с поверхности засоленного, помытого и вывешенного полуфабриката (23).

Однако, из-за неравномерности толщины и структуры засоленного, помытого и вывешенного полуфабриката (23), а также его общих линейных размеров и массы, процесс сушки протекают неравномерно и занимают относительно длительное время (обычно до 90 суток).

Для того чтобы: интенсифицировать физические (в первую очередь, удаление влаги и диффузии жира) и физико-хим