Компрессорная установка для сжатия газов

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к компрессорной технике, и может быть использовано для нагнетания газа под высоким давлением. Компрессорная установка содержит по крайней мере два многоступенчатых компрессора, зоны низкого давления и зоны высокого давления которых соединены через газовую магистраль. Зона высокого давления имеет по меньшей мере один поршневой компрессор с приводом, а зона низкого давления имеет по меньшей мере один компрессор низкого давления с поршневым вытеснителем. Привод многоступенчатого компрессора выполнен в виде гидроцилиндра, соединенного общим штоком с поршневыми компрессорами зоны низкого давления и зоны высокого давления. Газовый вход компрессора высокого давления соединен с выходом компрессора низкого давления, выход - с входом газовой полости следующей ступени сжатия. Управление синхронным возвратно-поступательным движением поршней гидропривода осуществляется с помощью концевых выключателей, соединенных с контроллером. Расширяются функциональные возможности, упрощается конструкция и повышается эксплуатационная надежность. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области машиностроения, а именно к компрессорной технике, и может быть использовано для нагнетания газа под высоким давлением.

Компрессоры применяются для сжатия газообразных сред, в частности углеводорода. При этом общая цель состоит в том, чтобы получить газ с возможно более высокой степенью сжатия и умеренной температурой и не содержащий примесей.

Для получения сжатого газа с небольшой температурой на нагнетательном выходе используется система испарительного охлаждения. В качестве охлаждающей среды в таких охлаждаемых компрессорах применяется легкокипящая жидкость, вода или химическая охлаждающая смесь.

Известно, что низкая выпускная температура газа у компрессоров в принципе связана с высоким коэффициентом полезного действия. Однако в настоящее время уже более неприемлемо получать высокий энергетический коэффициент полезного действия за счет загрязнения окружающей среды опасными веществами или чрезмерного потребления воды.

Известен гидравлический компрессор, содержащий цилиндр гидродвигателя с поршнем, на концах штока которого закреплены поршни оппозитно размещенных компрессорных цилиндров, выполненных равным внутренним диаметром с цилиндром гидродвигателя, при этом шток установлен с возможностью возвратно-поступательного перемещения относительно поршня, жестко закрепленного в средней части цилиндра гидродвигателя с образованием двух штоковых полостей, гидропривод гидродвигателя, включающий насос, гидрораспределитель, линии нагнетания и слива, при этом по обе стороны поршня размещены механизмы переключения для взаимодействия компрессорных поршней с золотником гидрораспределителя (RU 2215187С1, 27.10.2003).

Недостатком известного устройства является сложность конструкции вследствие использования электрогидравлической системы управления распределителем и с подводом дополнительной энергии для управления, что снижает надежность работы устройства.

Известен также многоступенчатый компрессор для сжатия газов, содержащий зону низкого давления и зону высокого давления. Зона высокого давления имеет, по меньшей мере, один приводимый в действие через коленчатый вал поршневой компрессор. Зона низкого давления имеет в качестве компрессора низкого давления, по меньшей мере, один винтовой компрессор с вращающимся вытеснителем, который соединен с коленчатым валом поршневого компрессора. Между поршневым компрессором и винтовым компрессором предусмотрены охлаждающее устройство и отделитель конденсата ( RU2298692С2, 10.05.2007).

Недостатками известного компрессора являются недостаточно высокие функциональные возможности, выражающиеся в сложностях получения высокого давления газа, большие габариты и достаточно сложную конструкцию с использованием двух видов компрессоров - винтового и поршневого. Кроме того, он имеет низкую эксплуатационную надежность, поскольку не решен вопрос синхронизации работы всех ступеней, что повышает динамическую нагрузку на узлы и детали и, как следствие, снижает ресурс установки в целом.

Наиболее близким по конструкции и достигаемым результатам является компрессорная установка для сжатия газов, содержащая по крайней мере два многоступенчатых компрессора, зоны низкого давления и зоны высокого давления которых соединены через газовую магистраль, при этом зона высокого давления имеет, по меньшей мере, один поршневой компрессор с приводом, а зона низкого давления имеет, по меньшей мере, один компрессор низкого давления с поршневым вытеснителем ( US4478556 A, 23.10.1984).

Недостатком известной установки является то, что в ней невозможно наращивать количество параллельно работающих компрессоров, в ней происходит возврат компримированного газа после сжатия во второй ступени в первую ступень для дополнительного сжатия. Эта установка обладает существеннее более низкой производительностью, чем заявленная, которая обладает большей унификацией элементов, что повышает ее технологичность.

Задачей, на решение которой направлено заявляемое изобретение, является расширение функциональных возможностей, упрощение конструкции и повышение эксплуатационной надежности.

Указанная задача решается и технический результат достигается за счет того, что в компрессорной установке для сжатия газов, содержащей по крайней мере два многоступенчатых компрессора, зоны низкого давления и зоны высокого давления которых соединены через газовую магистраль, при этом зона высокого давления имеет, по меньшей мере, один поршневой компрессор с приводом, а зона низкого давления имеет, по меньшей мере, один компрессор низкого давления с поршневым вытеснителем, привод выполнен в виде гидроцилиндра, соединенного общим штоком с поршневыми компрессорами зоны низкого давления и зоны высокого давления, газовый вход компрессора высокого давления соединен с выходом компрессора низкого давления, выход - с входом газовой полости следующей ступени сжатия, а управление синхронным возвратно-поступательным движением поршней гидропривода осуществляется с помощью концевых выключателей, соединенных с контроллером.

Кроме того, для решения поставленной задачи в установке рабочую жидкость подают во все приводные гидроцилиндры одновременно, движение их поршней контролируется концевыми выключателями, для синхронизации работы всех ступеней компрессора конечные выключатели вырабатывают общий сигнал в режиме логической операции «И», когда сигналы присутствуют на всех датчиках, концевые выключатели выполнены бесконтактными, например в виде герконов или индуктивных датчиков, соединенных с контроллером.

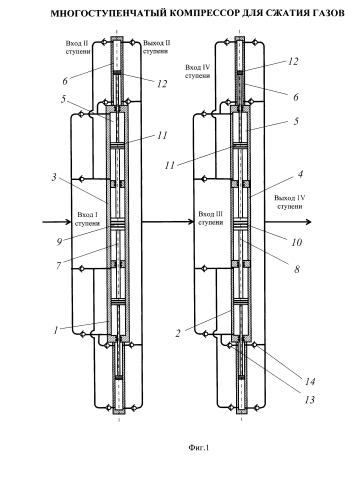

На фиг. 1 представлена схема компрессорной установки, содержащей пневматическую часть четырехступенчатого компрессора с гидроприводом.

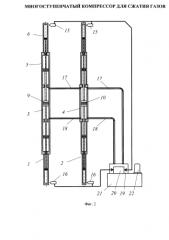

На фиг. 2 показана схема гидравлического привода компрессорной установки.

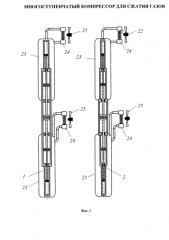

На фиг. 3 приведена схема системы охлаждения.

Компрессорная установка (фиг. 1) включает два компрессора 1 и 2, каждый из которых включает в себя привод, выполненный в виде гидроцилиндра двойного действия 3 и 4, с обеих сторон которых выполнены пневмоцилиндры 5, на концах которых выполнены пневмоцилиндры высокого давления 6, имеющие меньший диаметр. Компрессоры снабжены штоками 7 и 8, на каждом из которых закреплены поршни 9 и 10 гидроцилиндров 3 и 4, поршни 11 пневмоцилиндров 5 и поршни 12 пневмоцилиндров высокого давления 6. Пневмоцилиндры 5 и пневмоцилиндры высокого давления 6 снабжены впускными обратными клапанами 13 и выпускными клапанами 14. Компрессоры 1 и 2 имеют по две ступени сжатия газа. Суммарная работа двух компрессоров обеспечивает 4 ступени сжатия газа. Пневмоцилиндры высокого давления 6 снабжены концевыми выключателями поршней 15 и 16 (фиг. 2). Гидроцилиндры 3 и 4 соединены между собой трубопроводами 17 и 18, причем трубопроводы 17 соединяют между собой верхние полости гидроцилиндров, а трубопроводы 18 - нижние полости гидроцилиндров. Такое соединение позволяет синхронизировать движение поршней гидроцилиндров 9 и 10 независимо от скорости движения каждого из поршней. Синхронное движение поршней обеспечивают также последовательное соединение группы датчиков 15 и группы датчиков 16 межу собой. Трубопроводы 17 и 18 соединены с гидрораспределителем 19, работающим по сигналам концевых выключателей 15 и 16, которые воспринимаются контроллером 20 и вырабатывают сигнал переключения гидрораспределителя 19. Гидрораспределитель 19 соединен с баком 21, содержащим рабочую жидкость для гидроцидиндров, которая нагнетается в гидросистему гидронасосом 22. Система охлаждения (фиг. 3) содержит рубашки охлаждения 23, охватывающие компрессорные цилиндры. Полости рубашек 23 заполнены легкокипящей жидкостью, например фреоном. Рубашки 23 соединены трубопроводами с радиаторами охлаждения 24, обдуваемыми вентиляторами 25.

Компрессорная установка работает следующим образом.

При подаче рабочей жидкости гидронасосом 22 из бака 21 через гидрораспределитель 19 в трубопровод 17 (фиг. 2) жидкость, попадая в одну из полостей гидроцилиндров 3 и 4, перемещает поршни 9 и 10 гидроцилиндров, а вместе с ними и общие штоки 7 и 8 с соединенными с ними поршнями 11 пневмоцилиндров 5 и поршнями 12 пневмоцилиндров высокого давления 6. Дойдя до упора, штоки 7 и 8 останавливаются, а концевые выключатели 15 подают сигнал о достижении предельного положения. Сигнал концевых выключателей 15 попадает в контроллер 20 гидрораспределителя 19, который по их сигналу переключает подачу гидравлической жидкости в трубопровод 18, заставляя поршни гидроцилиндров 9 и 10 с общими штоками 7 и 8 перемещаться в противоположном направлении. Когда они достигают противоположного предельного положения, срабатывают датчики крайних положений 16, по сигналу которых гидрораспределитель 19 переключает подачу гидравлической жидкости в другой трубопровод, и цикл повторяется. Сигнал от группы концевых выключателей 15 или 16 подается в контроллер 20 только в том случае, если все концевые выключатели 15 или 16 срабатывают. Если хотя бы один датчик из группы не сработал, движение в гидроцилиндрах 3 и 4 продолжается до срабатывания датчика. Таким образом, реализуется выполнение логической операции «И» и тем самым достигается синхронизация работы всех гидроцилиндров.

Во время движения гидроцилиндров 3 и 4 в пневматической части компрессора происходит всасывание газа первой ступенью (фиг. 1), газ попадает в одну из полостей пневмоцилиндра 5 и при движении штоков 7 и 8 сжимается первой ступенью и вытесняется в полость пневмоцилиндра высокого давления 6, где дополнительно сжимается и выпускается, попадая в третью ступень сжатия, находящуюся во втором компрессоре, где все операции повторяются, в результате чего сжатый в четырех ступенях газ подается в ресивер потребителя.

В течение последовательного сжатия газа выделяется тепло, получаемое при адиабатическом сжатии газа. Избыток тепла переносится путем фазового превращения легкокипящей жидкости, находящейся в охлаждающей рубашке 23 (фиг. 3), в пар с последующей подачей его в радиатор 24, обдуваемый вентилятором 25. В радиаторе 24 пар конденсируется, конденсат под действием гравитационных сил поступает обратно в рубашку охлаждения 23. Применение фазового превращения охлаждающей жидкости в пар позволяет повысить эффективность охлаждения в 4-5 раз по сравнению с водяным охлаждением за счет скрытой теплоты парообразования. Скорость переноса тепла от поверхности пневмоцилиндров к радиаторам 24 значительно повышается за счет увеличения подвижности пара по сравнению со скоростью тепломассопереноса, осуществляемого жидкостью. Для поддержания температуры газа не выше 100°C в качестве охлаждающей жидкости можно использовать воду. При необходимости получения компримированного газа с температурой не более 50°C необходимо использовать легкокипящую жидкость, например фреон. Снижение температуры газа на выходе компрессора свидетельствует о высоком КПД процесса компримирования.

По сравнению с известными конструкциями предлагаемое техническое решение обладает следующими преимуществами:

- сжатие газа осуществляется многоступенчатым образом, что снижает удельную нагрузку на каждую ступень и повышает надежность процесса;

- применение параллельной подачи рабочей жидкости в гидроцилиндры позволяет синхронизировать работу всех цилиндров, что повышает эффективность компримирования газа и снижает непроизводительный расход энергии;

- использование датчиков положения поршней в режиме логического элемента «И», когда сигнал на переключение потока рабочей жидкости в гидроцилиндрах подается только при срабатывании всех датчиков в группе, дает возможность синхронизировать работу всех гидроцилиндров в процессе каждого цикла работы компрессорной установки. Кроме того, компрессорная установка имеет высокую степень унификации, т.к. состоит из нескольких (в нашем случае двух) совершенно одинаковых модулей, коими являются компрессоры с трубопроводами. Это упрощает обслуживание и снижает ее себестоимость ввиду относительно небольшой номенклатуры применяемых узлов и деталей. Выпускать такую конструкцию тоже легче и дешевле по тем же причинам. Конструкция ввиду использования двух параллельных вертикальных модулей (компрессоров) более компактна, что позволяет использовать ее как для стационарных, так и для мобильных вариантов. Кроме того, такую конструкцию в случае необходимости (потребуется большая степень компрессии или большая производительность) легко можно дополнить еще одной или несколькими ступенями. Все это в совокупности ведет к расширению функциональных возможностей при одновременной оптимизации соотношения цена-качество.

1. Компрессорная установка для сжатия газов, содержащая по крайней мере два многоступенчатых компрессора, зоны низкого давления и зоны высокого давления которых соединены через газовую магистраль, при этом зона высокого давления имеет по меньшей мере один поршневой компрессор с приводом, а зона низкого давления имеет по меньшей мере один компрессор низкого давления с поршневым вытеснителем, отличающаяся тем, что привод многоступенчатого компрессора выполнен в виде гидроцилиндра, соединенного общим штоком с поршневыми компрессорами зоны низкого давления и зоны высокого давления, газовый вход компрессора высокого давления соединен с выходом компрессора низкого давления, выход - с входом газовой полости следующей ступени сжатия, а управление синхронным возвратно-поступательным движением поршней гидропривода осуществляется с помощью концевых выключателей, соединенных с контроллером.

2. Компрессорная установка для сжатия газов по п. 1, отличающаяся тем, что рабочую жидкость подают во все приводные гидроцилиндры одновременно, движение их поршней контролируется концевыми выключателями, для синхронизации работы всех ступеней компрессора конечные выключатели вырабатывают общий сигнал в режиме логической операции «И», когда сигналы присутствуют на всех датчиках, концевые выключатели выполнены бесконтактными, в виде герконов или индуктивных датчиков, соединенных с контроллером.