Способ выработки горючего газа и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к энергетике. Проводят загрузку углеводородного сырья между корпусом устройства и реактором. Выработку горючего газа осуществляют за счет формирования и поддержания очага горения топлива в замкнутом контуре реактора, направляя часть углеводородного сырья. Горячие дымогазы, содержащие в основном углекислый газ (СО2), выводят из реактора и пропитывают ими углеводородное сырье, движущееся вниз за счет сил гравитации, по всему слою, от реактора до корпуса устройства, направляют в полость, установленную над реактором и далее выводят наружу. Твердый остаток, образующийся при карбонизации углеводородного сырья, выводят под реактором за пределы устройства. Устройство для выработки горючего газа состоит из корпуса, реактора, емкости для загрузки углеводородного сырья, располагаемого между корпусом и реактором и движущегося вниз за счет сил гравитации по всему слою, воздуховода для подачи воздуха в реактор. Реактор выполнен в виде замкнутого контура. В реакторе имеются отверстия для направления части углеводородного сырья в реактор на формирование и поддержание очага горения. В реакторе выполнены газоходы для вывода дымогазов, содержащих в основном углекислый газ (CO2), из реактора в короба, располагаемые по всему слою углеводородного сырья от реактора до корпуса устройства. Для вывода дымогазов из углеводородного сырья установлены короба от корпуса устройства до полости, располагаемой над реактором. В полости имеются газоходы, соединенные с коробами, и патрубок для вывода дымогазов наружу через корпус устройства. При использовании изобретения осуществляются получение горючего газа, сушка, термическое разложение углеводородного сырья. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к энергетике и может быть использовано для получения горючего газа, для сушки, торрефикации, карбонизации углеводородного сырья. Известны способ выработки горючего газа и устройство для осуществления способа, заключающееся в загрузке углеводородного сырья между корпусом устройства и реактором, располагаемым в устройстве, сжигании топлива в реакторе, в среде кислорода воздуха, выводе дымогазов из реактора, и состоящее из корпуса, реактора, емкости для загрузки углеводородного сырья, располагаемого между корпусом и реактором, и движущегося вниз за счет сил гравитации по всему слою, от реактора до корпуса устройства, воздуховода для подачи воздуха в реактор (1).

Однако при данном способе и устройстве предполагается полное сжигание горючего газа. Техническим результатом является получение горючего газа и вывод его наружу, за пределы устройства, а также сушка, термическое разложение углеводородного сырья с возможностью получения торрефиката и твердого остатка в виде кокса. Сущность изобретения заключается в том, что выработку горючего газа осуществляют за счет формирования и поддержания очага горения топлива в замкнутом контуре реактора, направляя часть углеводородного сырья, располагаемого между корпусом устройства и реактором, в реактор, горячие дымогазы, содержащие в основном углекислый газ (CO2), выводят из реактора и пропитывают ими углеводородное сырье, движущееся вниз за счет сил гравитации, по всему слою, от реактора до корпуса устройства, направляют в полость, установленную над реактором, и далее выводят наружу, при этом углекислый газ (CO2), проходящий через слой углеводородного сырья, вступает в реакцию с углеродом (С), образующимся при карбонизации сырья в условиях высокой температуры, по уравнению CO2+С=2CO, в результате вырабатывают горючий газ - монооксид углерода (СО), а твердый остаток, образующийся при карбонизации углеводородного сырья, выводят под реактором за пределы устройства. Реактор выполнен в виде замкнутого контура, в замкнутом контуре реактора имеются отверстия для направления части углеводородного сырья в реактор на формирование и поддержание очага горения и выполнены газоходы для вывода дымогазов, содержащих в основном углекислый газ (CO2), из реактора в короба, располагаемые по всему слою углеводородного сырья от реактора до корпуса устройства, для вывода дымогазов из углеводородного сырья установлены короба от корпуса устройства до полости, располагаемой над реактором, в полости имеются газоходы, соединенные с коробами, и патрубок для вывода дымогазов наружу через корпус устройства. Замкнутый контур реактора имеет двойную стенку, между которыми циркулирует теплоноситель. Емкость для загрузки углеводородного сырья выполнена как минимум из двух бункеров, расположенных по периметру корпуса, при этом между бункерами установлена воронка. Над бункерами установлены ворошители углеводородного сырья. Над ворошителями предусмотрен патрубок для вывода излишней влаги. В нижней части реактора установлена колосниковая решетка, а отверстия для направления части углеводородного сырья в реактор, выполненные в замкнутом контуре реактора, расположены над колосниковой решеткой. Воздуховод для подачи воздуха в реактор установлен под колосниковой решеткой.

Подача воздуха в реактор может осуществляется за счет естественной тяги, а вывод дымогазов - за счет перепада давления в реакторе и атмосферного или другими методами, к примеру, дымососом.

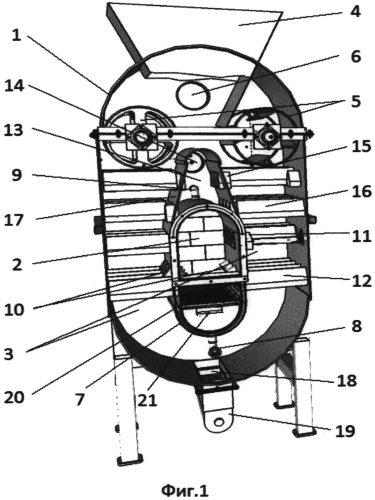

На фиг. 1 изображен общий вид устройства, вид спереди.

На фиг. 2 изображен реактор.

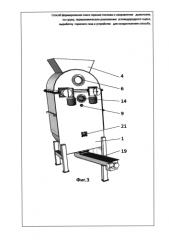

На фиг. 3 изображен общий вид устройства, вид сзади.

Устройство для выработки горючего газа состоит из корпуса 1, реактора 2, емкости для загрузки углеводородного сырья, располагаемого между корпусом и реактором, выполненного как минимум из двух бункеров 3, расположенных по периметру корпуса. Между бункерами 3 установлена воронка 4, а над бункером 3 и между воронкой 4 - ворошители 5 углеводородного сырья. Над ворошителями 5 предусмотрен патрубок 6 для вывода излишней влаги. Реактор 2 имеет замкнутый контур 7. Замкнутый контур 7 состоит из двух стенок, между которыми циркулирует теплоноситель. Вход теплоносителя между стенок замкнутого контура 7 осуществляется через патрубок 8, а выход - через патрубок 9. В замкнутом контуре 7 реактора 2 выполнены отверстия 10 для поступления части углеводородного сырья из бункеров 3 в реактор 2, на формирование и поддержание очага горения, и выполнены газоходы 11 для направления дымогазов, содержащих в основном углекислый газ (CO2), из очага горения в сушильные короба 12. При этом сушильные короба 12 расставлены от замкнутого контура 7 реактора 2 до корпуса 1 устройства на пути движения углеводородного сырья таким образом, что дымогазы, содержащие в основном углекислый газ (CO2), выводятся из сушильных коробов 12 и пропитывают углеводородное сырье по всей толщине от реактора 2 до корпуса 1 устройства. Над реактором 2 установлена полость 13 с патрубком 14 для вывода дымогазов наружу через корпус 1. В полости 13 имеются газоходы 15, соединенные с сушильными коробами 16. При этом сушильные короба 16 расставлены от оболочки 17 полости до корпуса 1 устройства на пути движения углеводородного сырья таким образом, что дымогазы, содержащие в основном монооксид углерода (СО) - горючий газ, всасываются из углеводородного сырья в сушильные короба 16 по всей толщине слоя от оболочки 17 полости до корпуса 1 устройства, Под реактором 2 в корпусе 1 устройства установлено отверстие 18 для вывода твердого остатка, образующегося при термохимическом разложении углеводородного сырья, соединенное с транспортером 19. В нижней части реактора 2 установлена колосниковая решетка 20. Отверстия 10 для направления части углеводородного сырья в реактор 2, выполненные в замкнутом контуре реактора 2, расположены над колосниковой решеткой 20, а под колосниковой решеткой 20 установлен воздуховод 21 для подачи воздуха в реактор 2. Подача воздуха может осуществляться за счет естественного всасывания при горении топлива в реакторе 2 или другими методами, например наддувом.

Устройство работает следующим образом. Технологический процесс предусматривает предварительное размельчение углеводородного сырья и его смешивание. Сырье поступает в воронку 4, смешивается ворошителями 5. В процессе смешивания происходит воздействие тепловой энергии, поступающей снизу, от реактора 2 за счет сжигания в реакторе 2 части углеводородного сырья, поступающего на колосниковую решетку 20 через отверстия 10 в реакторе 2. Температурный режим в реакторе 2 поддерживается за счет количества кислорода воздуха, поступающего через воздуховод 21, расположенный под колосниковой решеткой 20. Излишки внешней влаги выводятся через патрубок 6. Сырье, содержащее внутреннюю влагу, постепенно перемещается по бункерам 3 вниз за счет сил гравитации, огибая сушильные короба 16, расставленные на пути движения углеводородного сырья от оболочки 17 полости 13 до корпуса 1 устройства, и сушильные короба 12, расставленные от замкнутого контура 7 реактора 2 до корпуса 1 устройства. Горячие дымогазы, содержащие в основном углекислый газ (CO2), выводят из реактора 2 через газоходы 11, располагаемые в замкнутом контуре 7 реактора 2, в сушильные короба 12, пропитывают углеводородное сырье на пути движения по всему слою от замкнутого контура 7 реактора 2 до корпуса 1 устройства, всасывают в сушильные короба 16 по всему слою углеводородного сырья от корпуса 1 устройства до оболочки 17 полости 13, располагаемой над реактором 2, и выводят наружу через патрубок 14 в полости 13. При этом углекислый газ (CO2), проходящий через слой углеводородного сырья, между сушильными коробами 12 и 16, вступает в реакцию с углеродом (С), образующимся при карбонизации сырья. Восстановительная реакция происходит по уравнению CO2+С=2CO (горючий газ). Затем при дальнейшем движении сырья вниз по бункерам 3 происходит выделение внутренней влаги (H2O). Внутренняя влага взаимодействует с раскаленной поверхностью сырья и участвует в реакции по уравнению С+H2O=СО+Н2. Это синтез-газ - смесь угарного газа (СО) и свободного водорода (Н). Этот газ горючий и при окислительной реакции с кислородом воздуха сгорает с выделением тепловой энергии. Образующиеся горючий синтез-газ и монооксид углерода выходят через сушильные короба 16 в полость 13 и выводятся наружу. Образующиеся кокс, торрефикат опускаются далее вниз по бункеру 3 и выводятся транспортером 19. С целью защиты стальных элементов от выгорания реактор 2 установки полностью футерован шамотным кирпичом и предусмотрен эффективный теплосъем с наиболее теплонапряженных поверхностей конструкции.

Источник информации

1. Патент на изобретение RU 2471128 С1, 07.07.2011 г. "Водогрейный твердотопливный котел".

1. Способ выработки горючего газа, заключающийся в загрузке углеводородного сырья между корпусом устройства и реактором, располагаемым в устройстве, сжигании топлива в реакторе, в среде кислорода воздуха, выводе дымогазов из реактора, отличающийся тем, что выработку горючего газа осуществляют за счет формирования и поддержания очага горения топлива в замкнутом контуре реактора, направляя часть углеводородного сырья, располагаемого между корпусом устройства и реактором, в реактор, горячие дымогазы, содержащие в основном углекислый газ (СО2), выводят из реактора и пропитывают ими углеводородное сырье, движущееся вниз за счет сил гравитации, по всему слою, от реактора, до корпуса устройства, направляют в полость, установленную над реактором, и далее выводят наружу, при этом углекислый газ (CO2), проходящий через слой углеводородного сырья, вступает в реакцию с углеродом (С), образующимся при карбонизации сырья в условиях высокой температуры, по уравнению CO2+С=2CO, в результате чего вырабатывают горючий газ - монооксид углерода (СО), а твердый остаток, образующийся при карбонизации углеводородного сырья, выводят под реактором за пределы устройства.

2. Устройство для выработки горючего газа, состоящее из корпуса, реактора, емкости для загрузки углеводородного сырья, располагаемого между корпусом и реактором и движущегося вниз за счет сил гравитации по всему слою от реактора до корпуса устройства, воздуховода для подачи воздуха в реактор, отличающееся тем, что реактор выполнен в виде замкнутого контура, в замкнутом контуре реактора имеются отверстия для направления части углеводородного сырья в реактор на формирование и поддержание очага горения, и выполнены газоходы для вывода дымогазов, содержащих в основном углекислый газ (CO2), из реактора в короба, располагаемые по всему слою углеводородного сырья от реактора до корпуса устройства, для вывода дымогазов из углеводородного сырья установлены короба от корпуса устройства до полости, располагаемой над реактором, в полости имеются газоходы, соединенные с коробами, и патрубок для вывода дымогазов наружу через корпус устройства.

3. Устройство по п. 2, отличающееся тем, что замкнутый контур реактора имеет двойную стенку, между которыми циркулирует теплоноситель.

4. Устройство по п. 2, отличающееся тем, что емкость для загрузки углеводородного сырья выполнена как минимум из двух бункеров, расположенных по периметру корпуса, при этом между бункерами установлена воронка.

5. Устройство по п. 4, отличающееся тем, что над бункерами установлены ворошители углеводородного сырья.

6. Устройство по п. 5, отличающееся тем, что над ворошителями предусмотрен патрубок для вывода излишней влаги.

7. Устройство по п. 2, отличающееся тем, что в нижней части реактора установлена колосниковая решетка.

8. Устройство по п. 7, отличающееся тем, что отверстия для направления части углеводородного сырья в реактор, выполненные в замкнутом контуре реактора, расположены над колосниковой решеткой.

9. Устройство по п. 7, отличающееся тем, что воздуховод для подачи воздуха в реактор установлен под колосниковой решеткой.