Горячештампованная сталь и способ изготовления горячештампованной стали

Иллюстрации

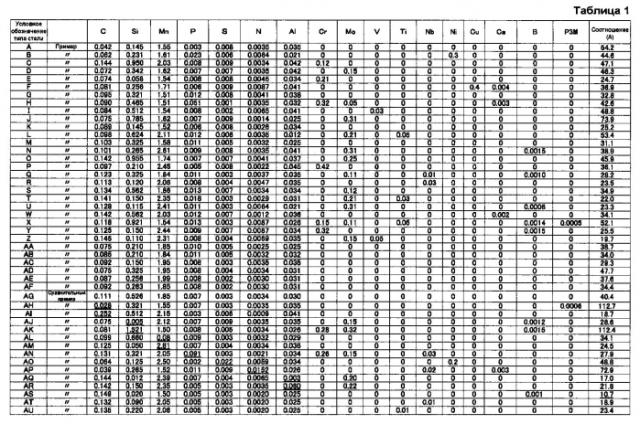

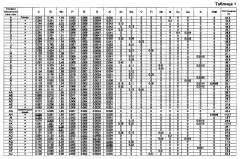

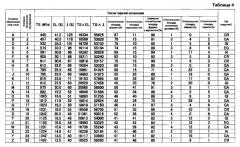

Показать всеИзобретение относится к области металлургии, а именно к горячештампованной стали, используемой в автомобилестроении. Сталь содержит, мас.%: C: от 0,030 до 0,150, Si: от 0,010 до 1,00, Mn: от 1,50 до 2,70, P: от 0,001 до 0,060, S: от 0,001 до 0,010, N: от 0,0005 до 0,0100, Al: от 0,010 до 0,050 и необязательно один или несколько из следующих элементов: B: от 0,0005 до 0,0020, Mo: от 0,01 до 0,50, Cr: от 0,01 до 0,50, V: от 0,001 до 0,100, Ti: от 0,001 до 0,100, Nb: от 0,001 до 0,050, Ni: от 0,01 до 1,00, Cu: от 0,01 до 1,00, Ca: от 0,0005 до 0,0050 и РЗМ: от 0,0005 до 0,0050, остальное Fe и неизбежные примеси. Металлографическая структура после горячей штамповки содержит от 40% до 90% феррита и от 10% до 60% мартенсита по относительной площади, дополнительно одну или несколько из следующих фаз: 10% или менее перлита по относительной площади, 5% или менее остаточного аустенита по относительному объему, и менее чем 40% бейнита. Произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ составляет 50000 МПа·% или более. Обеспечивается высокая прочность и требуемый коэффициент раздачи отверстия. 2 н. и 11 з.п. ф-лы, 8 ил., 9 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки, имеющая превосходную пригодность к формованию после горячей штамповки, и к способу ее изготовления.

Испрашивается приоритет на основании японской патентной заявки №2012-004550, поданной 13 января 2012 года, содержание которой включается в настоящий документ посредством ссылки.

Уровень техники

В настоящее время для транспортных средств требуется листовая сталь, которая является улучшенной в отношении безопасности при столкновениях и имеет уменьшенную массу. В такой ситуации горячая штамповка (также называемая терминами «горячее прессование», «горячая обработка давлением», «закалка в штампе», «закалка под прессом» и подобное) привлекает внимание в качестве способа получения высокой прочности. Горячая штамповка представляет собой способ формования, в котором листовая сталь нагревается до высокой температуры, составляющей, например, 700°С или более, затем подвергается горячему формованию таким образом, чтобы улучшалась пригодность к формованию листовой стали, и закаливается посредством охлаждения после формования, и в результате этого получается материал, имеющий желательные свойства. Как описано выше, листовая сталь, используемая для изготовления корпуса транспортного средства, должна иметь высокую пригодность к обработке давлением и высокую прочность. Листовая сталь, имеющая содержащую феррит и мартенсит структуру, листовая сталь, имеющая содержащую феррит и бейнит структуру, листовая сталь, содержащая остаточный аустенит в структуре, и подобное, является известной в качестве листовой стали, которая одновременно обладает пригодностью к обработке давлением и высокую прочность. Среди этих типов листовой стали многофазная листовая сталь, содержащая мартенсит, диспергированный в ферритной основе, имеет низкий предел текучести и высокий предел прочности при растяжении и, кроме того, имеет превосходные характеристики при растяжении. Однако многофазная листовая сталь имеет неудовлетворительный коэффициент раздачи отверстия, поскольку напряжение концентрируется на межфазной границе между ферритом и мартенситом, и оказывается вероятным, что растрескивание начинается от межфазной границы.

Например, патентные документы 1-3 описывают многофазную листовую сталь. Кроме того, патентные документы 4-6 описывают соотношения между твердостью и пригодностью к формованию листовой стали.

Однако даже при использовании этих способов предшествующего уровня техники оказывается затруднительным получение листовой стали, которая удовлетворяет существующим в настоящее время требованиям к транспортным средствам, таким как дополнительное уменьшение массы и более сложные формы деталей.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Патентный документ

Патентный документ 1 - японская нерассмотренная патентная заявка, первая публикация №Н6-128688

Патентный документ 2 - японская нерассмотренная патентная заявка, первая публикация №2000-319756

Патентный документ 3 - японская нерассмотренная патентная заявка, первая публикация №2005-120436

Патентный документ 4 - японская нерассмотренная патентная заявка, первая публикация №2005-256141

Патентный документ 5 - японская нерассмотренная патентная заявка, первая публикация №2001-355044

Патентный документ 6 - японская нерассмотренная патентная заявка, первая публикация №H11-189842.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачи, решаемые изобретением

Задача настоящего изобретения заключается в том, чтобы предложить горячештампованную сталь, для которой используется холоднокатаная листовая сталь, способная обеспечивать прочность и иметь более благоприятный коэффициент раздачи отверстия при изготовлении из нее горячештампованной стали, а также способ изготовления этой горячештампованной стали.

Средства решения задач

Авторы настоящего изобретения выполнили всесторонние исследования в отношении холоднокатаной листовой стали для горячей штамповки, которая обеспечивает прочность после горячей штамповки (после закалки в процессе горячей штамповки) и имеет превосходную пригодность к формованию (коэффициент раздачи отверстия). В результате было обнаружено, что, в отношении состава стали, когда устанавливается надлежащее соотношение содержания Si, содержания Mn и содержания С, относительное содержание феррита и относительное содержание мартенсита в листовой стали устанавливаются на заданном уровне, и соотношение твердости (разность твердости) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа листовой стали и распределение твердости мартенсита в центральной части толщины листа устанавливаются в определенных интервалах, оказывается возможным промышленное производство холоднокатаной листовой стали для горячей штамповки, которая способна обеспечивать у листовой стали пригодность к формованию, то есть значение TS×λ≥50000 МПа·%, которое представляет собой более высокое значение, чем существовавшее когда-либо в отношении TS×λ, которое представляет собой произведение предела прочности при растяжении TS и коэффициента раздачи отверстия λ. Кроме того, было обнаружено, что, когда данная холоднокатаная листовая сталь используется для горячей штамповки, обеспечивается горячештампованная сталь, имеющая превосходную пригодность к формованию даже после горячей штамповки. Кроме того, было также подтверждено, что подавление сегрегации MnS в центральной части толщины листа холоднокатаной листовой стали для горячей штамповки также оказывается эффективным, чтобы улучшать пригодность к формованию (коэффициент раздачи отверстия) горячештампованной стали. Кроме того, было также обнаружено, что, в процессе холодной прокатки, регулирование доли обжатия при холодной прокатке по отношению к суммарному обжатию при холодной прокатке (совокупному обжатию при прокатке) от наиболее ранней, клети до третьей клети, считая от наиболее ранней клети, в пределах конкретного интервала, оказывается эффективным для регулирования твердости мартенсита. Кроме того, авторы настоящего изобретения обнаружили разнообразные аспекты настоящего изобретения, которые описаны ниже. Кроме того, было обнаружено, что данные эффекты не ухудшаются даже в том случае, когда нанесенный погружением слой гальванического покрытия, отожженный слой гальванического покрытия, электролитически нанесенный слой гальванического покрытия и нанесенный алюминированием слой образуются на холоднокатаной листовой стали.

(1) Таким образом, согласно первому аспекту настоящего изобретения, горячештампованная сталь содержит (масс. %): С: от 0,030% до 0,150%, Si: от 0,010% до 1,00%, Mn: от 1,50% до 2,70%, P: от 0,001% до 0,060%, S: от 0,001% до 0,010%, N: от 0,0005% до 0,0100%, Al: от 0,010% до 0,050%, и необязательно один или несколько из следующих элементов: В: от 0,0005% до 0,0020%, Мо: от 0,01% до 0,50%, Cr: от 0,01% до 0,50%, V: от 0,001% до 0,100%, Ti: от 0,001% до 0,100%, Nb: от 0,001% до 0,050%, Ni: от 0,01% до 1,00%, Cu: от 0,01% до 1,00%, Ca: от 0,0005% до 0,0050%, РЗМ: от 0,00050% до 0,0050%, и остальная масса представляет собой Fe и неизбежные примеси, причем, когда [С] представляет собой содержание С, выраженное в массовых процентах, [Si] представляет собой содержание Si, выраженное в массовых процентах, и [Mn] представляет собой содержание Mn, выраженное в массовых процентах, выполняется следующее соотношение (А), металлографическая структура после горячей штамповки содержит от 40% до 90% феррита и от 10% до 60% мартенсита по относительной площади, сумма относительной площади феррита и относительной площади мартенсита составляет 60% или более, металлографическая структура необязательно содержит дополнительно одну или несколько из следующих фаз: 10% или менее перлита по относительной площади, 5% или менее остаточного аустенита по относительному объему и менее 40% бейнита, составляющего оставшуюся относительную площадь, твердость мартенсита, которая измеряется наноиндентором, удовлетворяет следующему соотношению (В) и следующему соотношению (С), произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ составляет 50000 МПа·% или более,

и

H1 представляет собой среднюю твердость мартенсита в поверхностной части толщины листа после горячей штамповки, Н2 представляет собой среднюю твердость мартенсита в центральной части толщины листа, которая представляет собой область, у которой ширина составляет 200 мкм в направлении толщины в середине толщины листа после горячей штамповки, и σНМ представляет собой изменение средней твердости мартенсита в центральной части толщины листа после горячей штамповки.

(2) У горячештампованной стали согласно представленному выше п. (1) относительная площадь MnS, существующего в горячештампованной стали и имеющего диаметр эквивалентного по площади круга от 0,1 мкм до 10 мкм, может составлять 0,01% или менее, и может выполняться следующее соотношение (D)

и

n1 представляет собой среднечисленную плотность на 10000 мкм2 MnS, у которого диаметр эквивалентного по площади круга составляет от 0,1 мкм до 10 мкм, на 1/4 толщины листа после горячей штамповки, и n2 представляет собой среднечисленную плотность на 10000 мкм2 MnS, у которого диаметр эквивалентного по площади круга составляет от 0,1 мкм до 10 мкм, в центральной части толщины листа после горячей штамповки.

(3) У горячештампованной стали согласно представленному выше п. (1) или (2), поверхность может подвергаться гальванизации погружением.

(4) У горячештампованной стали согласно представленному выше п. (3), слой отожженного гальванического покрытия можно сформировать на поверхности, подвергнутой гальванизации погружением.

(5) У горячештампованной стали согласно представленному выше п. (1) или (2), поверхность может подвергаться электролитической гальванизации.

(6) У горячештампованной стали согласно представленному выше п. (1) или (2), поверхность может подвергаться алюминированию.

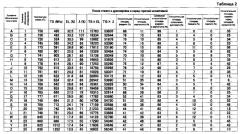

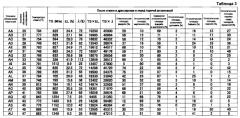

(7) Согласно следующему аспекту настоящего изобретения, предлагается способ изготовления горячештампованной стали, включающий литье расплавленной стали, имеющей химический состав согласно представленному выше п. (1), и получение стали, нагревание стали, горячую прокатку стали на стане горячей прокатки, включающем множество клетей, сматывание стали после горячей прокатки, травление стали после сматывания, холодную прокатку стали на стане холодной прокатки, включающем множество клетей, после травления в условиях, удовлетворяющих следующему соотношению (Е), отжиг, в котором сталь отжигается при температуре от 700°С до 850°С и охлаждается после холодной прокатки, дрессировку стали после охлаждения и отжига, и горячую штамповку, при которой сталь нагревается до температуры, составляющей от 700°С до 1000°С, после дрессировки, подвергается горячей штамповке в данном температурном интервале и после этого охлаждается до температуры на уровне от комнатной температуры или более до 300°С или менее,

и

ri (i=l, 2, 3) представляет собой индивидуальное целевое обжатие при холодной прокатке в клети № i (i=l, 2, 3), считая от наиболее ранней клети во множестве клетей для холодной прокатки, выраженную в процентах, и r представляет собой суммарное обжатие при холодной прокатке, выраженное в процентах.

(8) В способе изготовления горячештампованной стали согласно представленному выше п. (7), когда СТ представляет собой температуру сматывания, выраженную в °С, [С] представляет собой содержание С, выраженное в массовых процентах, [Mn] представляет собой содержание Mn, выраженное в массовых процентах, [Si] представляет собой содержание Si, выраженное в массовых процентах, и [Мо] представляет собой содержание Мо, выраженное в массовых процентах, в листовой стали, может выполняться следующее соотношение (F):

(9) В способе изготовления горячештампованной стали согласно представленному выше п. (7) или (8), когда Т представляет собой температуру нагревания, выраженную в °С, t представляет собой продолжительность нагревания в печи, выраженную в минутах, [Mn] представляет собой содержание Mn, выраженное в массовых процентах, и [S] представляет собой содержание S, выраженное в массовых процентах, в листовой стали, может выполняться следующее соотношение (G),

(10) Способ изготовления горячештампованной стали согласно любому из приведенных выше пп. (7)-(9), может дополнительно включать гальванизацию стали между отжигом и дрессировкой.

(11) Способ изготовления горячештампованной стали согласно представленному выше п. (10), может дополнительно включать обработку для легирования между гальванизацией и дрессировкой.

(12) Способ изготовления горячештампованной стали согласно любому из приведенных выше пп. (7)-(9), может дополнительно включать электролитическую гальванизацию после дрессировки.

(13) Способ изготовления горячештампованной стали согласно любому из приведенных выше пп. (7)-(9), может дополнительно включать алюминирование стали между отжигом и дрессировкой.

Эффекты изобретения

Согласно вышеописанному аспекту настоящего изобретения, поскольку устанавливается надлежащее соотношение содержания С, содержания Mn и содержания Si в горячештампованной стали, и даже твердость мартенсита, которая измеряется наноиндентором, устанавливается на надлежащем уровне, оказывается возможным получение более благоприятного коэффициента раздачи отверстия у горячештампованной стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 представляет график, иллюстрирующий соотношение между (5×[Si]+[Mn])/[С] и TS×λ в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой и в горячештампованной стали.

Фиг. 2А представляет график, иллюстрирующий обоснование для соотношения (В), причем данный график иллюстрирует соотношение между Н20/Н10 и σНМ0 в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой и соотношение между Н2/Н1 и σНМ в горячештампованной стали.

Фиг. 2В представляет график, иллюстрирующий обоснование для соотношения (С), причем данный график иллюстрирует соотношение между σНМ0 и TS×λ в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой и соотношение между σНМ и TS×λ в горячештампованной стали.

Фиг. 3 представляет график, иллюстрирующий соотношение между n20/n10 и TS×λ в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой и соотношение между n2/n1 и TS×λ в горячештампованной стали, а также иллюстрирующий обоснование для соотношения (D).

Фиг. 4 представляет график, иллюстрирующий соотношение между 1,5×rl/r+l,2×r2/r+r3/r и Н20/Н10 в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой и соотношение между 1,5×rl/r+l,2×r2/2+r3/r и Н2/Н1 в горячештампованной стали, а также иллюстрирующий обоснование для соотношения (Е).

Фиг. 5А представляет график, иллюстрирующий взаимосвязь между соотношением (F) и относительным содержанием мартенсита.

Фиг. 5В представляет график, иллюстрирующий взаимосвязь между соотношением (F) и относительным содержанием перлита.

Фиг. 6 представляет график, иллюстрирующий соотношение между T×ln(t)/(1,7×[Mn]+[S]) и TS×λ, а также иллюстрирующий обоснование для соотношения (G).

Фиг. 7 представляет вид в перспективе горячештампованной стали, используемой в примере.

Фиг. 8 представляет технологическую схему, иллюстрирующую способ изготовления горячештампованной стали, для которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как описано выше, важно установить надлежащее соотношение содержания Si, содержания Mn и содержания C и придать надлежащую твердость мартенситу в заданном положении в листовой стали, чтобы улучшить пригодность к формованию (коэффициент раздачи отверстия). Таким образом, до настоящего времени не были проведены исследования в связи с соотношением между пригодностью к формованию и твердостью мартенсита в горячештампованной стали.

В настоящем документе далее будут описаны причины ограничения химического состава горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления настоящего изобретения (в некоторых случаях также называется термином «горячештампованная сталь, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления настоящего изобретения»), и стали, используемой для ее изготовления. Далее проценты в описании содержания индивидуальных компонентов означают массовые проценты.

С: от 0,030% до 0,150%

Углерод представляет собой важный элемент, который упрочняет мартенсит и увеличивает прочность стали. Когда содержание C составляет менее 0,030%, оказывается невозможным достаточное увеличение прочности стали. С другой стороны, когда содержание C превышает 0,150%, становится значительным ухудшение пластичности (растяжимости) стали. Таким образом, интервал содержания C устанавливается в пределах от 0,030% до 0,150%. В том случае, когда существует необходимость высокого коэффициента раздачи отверстия, содержание C желательно устанавливается на уровне, составляющем 0,100% или менее.

Si: от 0,010% до 1,000%

Кремний представляет собой важный элемент, который подавляет образование вредного карбида и формирует многофазную структуру, представляющую собой, главным образом, ферритную структуру, а остальная масса состоит из мартенсита. Однако в том случае, когда содержание Si превышает 1,0%, растяжимость или коэффициент раздачи отверстия стали ухудшается, и свойство обработки для химического превращения также ухудшается. Таким образом, содержание Si устанавливается на уровне, составляющем 1,000% или менее. Кроме того, хотя Si добавляется для раскисления, эффект раскисления не является достаточным, когда содержание Si составляет менее 0,010%. Таким образом, содержание Si устанавливается на уровне, составляющем 0,010% или более. Al: от 0,010% до 0,050%

Алюминий представляет собой важный элемент, который используется как раскислитель. Для получения эффекта раскисления количество Al устанавливается на уровне, составляющем 0,010% или более. С другой стороны, даже в том случае, когда Al добавляется в чрезмерном количестве, вышеописанный эффект насыщается, и, наоборот, сталь становится хрупкой. Таким образом, количество Al устанавливается в интервале от 0,010% до 0,050%.

Mn: от 1,50% до 2,70%

Марганец представляет собой важный элемент, который увеличивает закаливаемость стали и упрочняет сталь. Однако, когда содержание Mn составляет менее 1,50%, оказывается невозможным достаточное увеличение прочности стали. С другой стороны, когда содержание Mn превышает 2,70%, поскольку закаливаемость увеличивается более, чем необходимо, это вызывает увеличение прочности стали, и следовательно, растяжимость или коэффициент раздачи отверстия стали ухудшается. Таким образом, содержание Mn устанавливается в интервале от 1,50% до 2,70%. В том случае, когда существует требование высокой растяжимости, содержание Mn желательно устанавливается на уровне, составляющем 2,00% или менее.

P: от 0,001% до 0,060%

В том случае, когда фосфор присутствует в большом количестве, он сегрегируется на границах зерен, и ухудшается локальная пластичность и свариваемость стали. Таким образом, содержание P устанавливается на уровне, составляющем 0,060% или менее. С другой стороны, поскольку необязательное уменьшение P приводит к увеличению стоимости рафинирования, содержание P желательно устанавливается на уровне, составляющем 0,001% или более.

S: от 0,001% до 0,010%

Сера представляет собой элемент, который образует MnS и в значительной степени ухудшает локальную пластичность или свариваемость. Таким образом, верхний предел содержания S устанавливается на уровне, составляющем 0,010%. Кроме того, чтобы снизить стоимость рафинирования, нижний предел содержания S желательно устанавливается на уровне, составляющем 0,001%.

N: от 0,0005% до 0,0100%

Азот представляет собой важный элемент, который осаждается в форме AlN и подобного и уменьшает размер кристаллических зерен. Однако, когда количество N превышает 0,0100%, остается твердый раствор азота, и пластичность стали ухудшается. Таким образом, содержание N устанавливается на уровне, составляющем 0,0100% или менее. Вследствие проблемы стоимости рафинирования, нижний предел содержания N желательно устанавливается на уровне, составляющем 0,0005%.

Горячештампованная сталь, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления, имеет основной состав, включающий вышеописанные компоненты, остальную массу составляют железо и неизбежные примеси, но могут дополнительно содержаться один или несколько элементов, таких как Nb, Ti, V, Mo, Cr, Ca, РЗМ (редкоземельные металлы), Cu, Ni и B в качестве элементов, которые до настоящего времени использовались в количествах, которые равняются или составляют менее, чем описанные далее верхние пределы, чтобы улучшать прочность, регулировать форму сульфида или оксида и подобного. Поскольку эти химические элементы необязательно добавляются в листовую сталь, соответствующие нижние пределы составляют 0%.

Ниобий, титан и ванадий представляют собой элементы, которые осаждаются в форме тонкодисперсных карбонитридов и упрочняют сталь. Кроме того, молибден и хром представляют собой элементы, которые увеличивают закаливаемость и упрочняют сталь. Для получения данных эффектов оказывается желательным содержание 0,001% или более Nb, 0,001% или более Ti, 0,001% или более V, 0,01% или более Мо и 0,01% или более Cr. Однако даже в том случае, когда сталь содержит более 0,050% Nb, более 0,100% Ti, более 0,100% V, более 0,50% Мо и более 0,50% Cr, эффект увеличения прочности насыщается, и существует проблема того, что может быть вызвано ухудшение растяжимости или коэффициента раздачи отверстия.

В стали может дополнительно содержаться Ca, составляющий от 0,0005% до 0,0050%. Кальций и редкоземельные металлы (РЗМ) регулируют форму сульфида или оксида и улучшают локальную пластичность или коэффициент раздачи отверстия. Чтобы получать данный эффект с использованием Ca, оказывается предпочтительным добавление 0,0005% или более Ca. Однако, поскольку существует проблема того, что избыточное добавление может ухудшать пригодность к обработке, верхний предел содержания Ca устанавливается на уровне, составляющем 0,0050%. По такой же причине, для редкоземельных металлов (РЗМ) также оказывается предпочтительным установление нижнего предела на уровне 0,0005% и верхнего предела на уровне 0,0050%.

В стали может дополнительно содержаться от 0,01% до 1,00% Cu, от 0,01% до 1,00% Ni и от 0,0005% до 0,0020% B. Эти элементы также могут улучшать закаливаемость и увеличивать прочность стали. Однако для получения данного эффекта оказывается предпочтительным содержание 0,01% или более Cu, 0,01% или более Ni и 0, 0005% или более B. В том случае, когда их содержание равняется или составляет менее, чем вышеописанные значения, является малым эффект упрочнения стали. С другой стороны, даже в том случае, когда добавляется более 1,00% Cu, более 1,00% Ni и более 0,0020% B, эффект увеличения прочности насыщается, и существует проблема того, что пластичность может ухудшаться.

В том случае, когда сталь содержит B, Mo, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ, она содержит один или несколько данных элементов. Остальную массу стали составляют железо и неизбежные примеси. Элементы, которые не представляют собой вышеописанные элементы (например, Sn, As и подобное), могут дополнительно содержаться в качестве неизбежных примесей при том условии, что данные элементы не ухудшают характеристики. Кроме того, когда B, Мо, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ содержатся в количествах, которые составляют менее, чем вышеописанные нижние пределы, данные элементы рассматриваются в качестве неизбежных примесей.

Кроме того, в горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления, как проиллюстрировано на фиг. 1, когда содержание C (масс. %), содержание Si (масс. %) и содержание Mn (масс. %) представляют собой [С], [Si] и [Mn] соответственно, оказывается важным выполнение следующего соотношения (А):

Для выполнения условия TSXL>50000 МПа·% предпочтительно выполнятся вышеописанное соотношение (А). Когда значение (5×[Si]+[Mn])/[С] составляет 11 или менее, оказывается невозможным получение достаточного коэффициента раздачи отверстия. Это объясняется тем, что, когда содержание C является большим, твердость твердой фазы становится чрезмерно высокой, разность твердости (соотношение твердости) между твердой фазой и мягкой фазой становится значительной, и, таким образом, значение λ ухудшается, а когда содержание Si или содержание Mn является низким, TS также становится низким. Что касается значения (5×[Si]+[Mn])/[С], поскольку данное значение не изменяется даже после горячей штамповки, как описано выше, соотношение А предпочтительно выполняется в процессе изготовления металлического листа.

Как правило, именно мартенсит, а не феррит определяет пригодность к формованию (коэффициент раздачи отверстия) в двухфазной стали. В результате всесторонних исследований, проведенных авторами настоящего изобретения в отношении твердости мартенсита, было выяснено, что, когда разность твердости (соотношение твердости) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа и распределение твердости мартенсита в центральной части толщины листа находятся в заданном состоянии в фазе перед горячей штамповкой (перед нагреванием для осуществления закалки в процессе горячей штамповки), состояние почти сохраняется даже после горячей штамповки, как проиллюстрировано на фиг. 2А и 2B, и становится благоприятной пригодность к формованию, то есть растяжимость или коэффициент раздачи отверстия. Как считается, это обусловлено тем, что распределение твердости мартенсита, образующегося перед горячей штамповкой, по-прежнему имеет значительный эффект даже после горячей штамповки, и легирующие элементы, сконцентрированные в центральной части толщины листа, по-прежнему сохраняют состояние концентрирования в центральной части толщины листа даже после горячей штамповки.

Таким образом, в листовой стали перед горячей штамповкой, в том случае, когда соотношение твердости между мартенситом в поверхностной части толщины листа и мартенситом в центральной части толщины листа является большим или изменение твердости мартенсита является большим, такая же тенденция проявляется даже после горячей штамповки. Как проиллюстрировано на фиг. 2А и 2B, соотношение твердости между поверхностной частью толщины листа и центральной частью толщины листа в холоднокатаной листовой стали для горячей штамповки и изготовления горячештампованной стали согласно варианту осуществления перед горячей штамповкой и соотношение твердости между поверхностной частью толщины листа и центральной частью толщины листа горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления, являются почти одинаковыми. Кроме того, аналогичным образом, изменение твердости мартенсита в центральной части толщины листа в холоднокатаной листовой стали для горячей штамповки и изготовления горячештампованной стали согласно варианту осуществления перед горячей штамповкой и изменение твердости мартенсита в центральной части толщины листа горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления, являются почти одинаковыми. Таким образом, пригодность к формованию холоднокатаной листовой стали для горячей штамповки и изготовления горячештампованной стали согласно варианту осуществления, является превосходной аналогично пригодности к формованию горячештампованной стали, в изготовлении которой используется холоднокатаная листовая сталь для горячей штамповки согласно варианту осуществления.

Кроме того, в отношении твердости мартенсита, которая измеряется наноиндентором, изготовленным компанией Hysitron Corporation, при увеличении в 1000 раз, авторы настоящего изобретения обнаружили, что выполняются следующее соотношение (В) и следующее соотношение (С) (также (Н) и (I)), что является предпочтительным для пригодности к формованию горячештампованной стали. Здесь H1 представляет собой среднюю твердость мартенсита в поверхностной части толщины листа, которая представляет собой область, имеющую ширину 200 мкм в направлении толщины от наиболее внешнего слоя листовой стали в направлении толщины горячештампованной стали, Н2 представляет собой среднюю твердость мартенсита в области, имеющей ширину ±100 мкм в направлении толщины от центральной части толщины листа в центральной части толщины листа горячештампованной стали, и σНМ представляет собой изменение твердости мартенсита в области, имеющей ширину ±100 мкм в направлении толщины от центральной части толщины листа горячештампованной стали. Кроме того, Н10 представляет собой твердость мартенсита в поверхностной части толщины листа в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой, Н20 представляет собой твердость мартенсита в центральной части толщины листа, то есть в области, имеющей ширину 200 мкм в направлении толщины в центральной части толщины листа в холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой, и σНМ0 представляет собой изменение твердости мартенсита в центральной части толщины листа холоднокатаной листовой стали для горячей штамповки перед горячей штамповкой. Каждое из значений H1, H10, Н2, Н20, σНМ и σНМ0 получается, соответственно по результатам измерений в 300 точках. Область, имеющая ширину ±100 мкм в направлении толщины от центральной части толщины листа, представляет собой область, имеющую центр в середине толщины листа и имеющую размер, составляющий 200 мкм в направлении толщины.

Кроме того, здесь изменение представляет собой значение, получаемое с использованием следующего соотношения (K) и показывающее распределение твердости мартенсита.

Соотношение 1

Величина xave представляет собой среднее значение твердости, и xi представляет собой твердость в части №i.

Значение Н2/Н1, составляющее 1,10 или более, представляет, что твердость мартенсита в центральной части толщины листа превышает в 1,10 или большее число раз твердость мартенсита в поверхностной части толщины листа, и, в данном случае σНМ становится равным 20 или более даже после горячей штамповки, как проиллюстрировано на фиг. 2А. Когда значение Н2/Н1 составляет 1,10 или более, твердость центральной части толщины листа становится чрезмерно высокий, TS×λ становится равным менее чем 50000 МПа·%, как проиллюстрировано на фиг. 2В, и достаточная пригодность к формованию не может быть получена ни перед закалкой (то есть перед горячей штамповкой), ни после закалки (то есть после горячей штамповки). Кроме того, теоретически, имеет место случай, в котором нижний предел Н2/Н1 становится одинаковым в центральной части толщины листа и в поверхностной части толщины листа, если не осуществляется специальная термическая обработка; однако в фактическом производственном процессе, когда учитывается производительность, нижний предел составляет, например, вплоть до приблизительно 1,005. Описанное выше в отношении значение Н2/Н1 должно применяться также аналогичным образом к значению Н20/Н10.

Кроме того, изменение σНМ, которая составляет 20 или более, даже после горячей штамповки показывает, что рассеяние твердости мартенсита является большим, и локально существуют части, в которых твердость является чрезмерно высокой. В данном случае TS×λ становится равным менее чем 50000 МПа·%, как проиллюстрировано на фиг. 2В, и достаточная пригодность к формованию горячештампованной стали не может быть получена. Описанное выше в отношении значение σНМ должно применяться также аналогичным образом к значению σНМ0.

У горячештампованной стали согласно варианту осуществления, относительная площадь феррита в металлографической структуре после горячей штамповки составляет от 40% до 90%. Когда относительная площадь феррита составляет менее 40%, достаточная растяжимость или достаточный коэффициент раздачи отверстия не может быть получен. С другой стороны, когда относительная площадь феррита превышает 90%, содержание мартенсита становится недостаточным, и достаточная прочность не может быть получена. Таким образом, относительная площадь феррита у горячештампованной стали устанавливается на уровне, составляющем от 40% до 90%. Кроме того, металлографическая структура горячештампованной стали также содержит мартенсит, относительная площадь мартенсита составляет от 10% до 60%, и сумма относительной площади феррита и относительной площади мартенсита составляет 60% или более. Все или основные части металлографической структуры горячештампованной стали занимают феррит и мартенсит, и, кроме того, в металлографической структуре могут содержаться одна или несколько из следующих фаз: перлит, бейнит, составляющий основную массу, и остаточный аустенит. Однако, когда остаточный аустенит присутствует в металлографической структуре, становится вероятным развитие таких характеристик, как хрупкость при вторичной обработке и замедленное разрушение. Таким образом, оказывается предпочтительным практическое отсутствие остаточного аустенита; однако неизбежно может содержаться 5% или менее остаточного аустенита по относительному объему. Поскольку перлит представляет собой твердую и хрупкую структуру, оказывается предпочтительным отсутствие перлита в металлографической структуре; однако неизбежно может содержаться вплоть до 10% перлита по относительной площади. Кроме того, количество бейнита как основного компонента составляет предпочтительно 40% или менее по относительной площади по отношению к области, исключающей феррит и мартенсит. Здесь металлографические структуры феррита, бейнита как основного компонента и перлита наблюдали посредством травления спиртовым раствором азотной кислоты, и металлографическую структуру мартенсита наблюдали посредством травления водным раствором метабисульфита натрия и спиртовым раствором пикриновой кислоты. В обоих случаях 1/4 толщины листа наблюдали при увеличении в 1000 раз. Объемное соотношение остаточного аустенита измеряли, используя рентгеновский дифрактометр, после шлифования листовой стали вплоть до 1/4 толщины листа. 1/4 толщины листа представляет собой часть, составляющая 1/4 толщины листовой стали от поверхности листовой стали в направлении толщины листовой стали. Согласно варианту осуществления, твердость мартенсита, измеряемая при увеличении в 1000 раз, определяется посредством использования наноиндентора. Поскольку углубление, которое образуется при обычном исследовании твердости по Виккерсу (Vickers), является большим, чем в случае мартенсита, согласно исследованию твердости по Виккерсу, хотя макроскопическая твердость мартенсита и его периферических структур (феррит и подобное) может быть получена, оказывается невозможным определение твердости самого мартенсита. Поскольку на пригодность к формованию (коэффициент раздачи отверстия) в значительной степени влияет твердость самого мартенсита, оказывается затруднительной достаточная оценка пригодности к формованию с использованием только твердости по Виккерсу. С другой стороны, согласно варианту осуществления, поскольку обеспечивается надлежащее соотношение твердости мартенсита у горячештампованной стали, которая измеряется наноиндентором, оказывается возможным получение максимально благоприя