Способ термомеханической обработки заготовки, выполненной из титана или сплава титана

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к способу термомеханической обработки титана или титанового сплава. Способ включает многоосную ковку с высокой скоростью деформации и регулированием температуры. Температура ковки заготовки находится в диапазоне от температуры на 100°F (55,6°C) ниже температуры бета-перехода материала заготовки до температуры на 700°F (388,9°C) ниже температуры бета-перехода материала заготовки, а скорость деформации, используемая в процессе ковки на прессе, находится в диапазоне от 0,2 с-1 до 0,8 с-1. Повышаются механические свойства за счет измельчения микроструктуры сплава. 2 н. и 42 з.п. ф-лы, 20 ил., 11 пр.

Реферат

[0001] Настоящее изобретение было сделано при поддержке правительства США по контракту Национального института стандартов и технологий СИТА (NIST) №70NANB7H7038, предоставленному Национальным институтом стандартов и технологий США (NIST), Министерством торговли США. Правительство США может иметь определенные права на изобретение.

УРОВЕНЬ ТЕХНИКИ

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее изобретение направлено на способы ковки титана и сплавов титана и на устройства для выполнения такими способами.

ОПИСАНИЕ ОБОСНОВАНИЯ ТЕХНОЛОГИИ ОБРАБОТКИ

[0003] Способы производства титана и сплавов титана, имеющих крупнозернистую (CG), мелкозернистую (FG), весьма мелкозернистую (VFG) или сверхмелкозернистую (UFG) микроструктуру, касающиеся использования многократных переходов повторного нагревания и ковки. Переходы ковки могут включать один или несколько этапов ковки осадкой, в дополнение к ковке протяжкой в прессе для ковки в открытых штампах.

[0004] Используемый здесь при упоминании микроструктуры титана и сплава титана: термин «крупное зерно» касается размеров зерен альфа фазы от 400 мкм до более чем 14 мкм; термин «мелкое зерно» касается размеров зерен альфа фазы в диапазоне от 14 мкм до более чем 10 мкм; термин «весьма мелкое зерно» касается размеров зерен альфа фазы от 10 мкм до более чем 4,0 мкм; и термин «сверхмелкое зерно» касается размеров зерен альфа фазы от 4,0 мкм или меньше.

[0005] Известные промышленные способы ковки титана и сплавов титана для производства крупнозернистой (CG) или мелкозернистой (FG) микроструктур используют скорости деформации от 0,03 с-1 до 0,10 с-1, используя многократные переходы повторного нагревания и ковки.

[0006] Известные способы, предназначенные для производства мелкозернистой (FG), весьма мелкозернистой (VFG) или сверхмелкозернистой (UFG) микроструктур, применяют процесс многоосной ковки (MAF) при сверхнизкой скорости деформации 0,001 с-1 или меньше (см. Г.Салищев и др. Форум по материаловедению, т. 584-586, сс.783-788 (2008)). Характерный процесс MAF описан в работе С.Дисрейод (С Desrayaud) и др., Journal of Materials Processing Technology (Журнал технологии обработки материалов), 172, сс.152-156 (2006).

[0007] Ключом к измельчению зерна в процессе MAF со сверхнизкой скоростью деформации является возможность постоянной работы в режиме динамической рекристаллизации, что является результатом использованной сверхнизкой скорости деформации, т.е. 0,001 с-1 или меньше. В процессе динамической рекристаллизации зерна одновременно зарождаются, растут и накапливают дислокации. Зарождение дислокаций во вновь зарожденных зернах непрерывно уменьшает движущую силу для роста зерен, и зарождение зерна является энергетически выгодным. Процесс MAF со сверхнизкой скоростью деформации для непрерывной рекристаллизации зерен во время процесса ковки использует динамическую рекристаллизацию.

[0008] Сравнительно однородные кубы сплава UFG Ti-6-4 могут производиться, используя процесс MAF со сверхнизкой скоростью деформации, но совокупное время, требуемое для выполнения MAF, может оказаться чрезмерным для промышленного назначения. Кроме того, обычный крупногабаритный промышленный пресс для ковки в открытых штампах может не обладать возможностью для достижения сверхнизких скоростей деформации, необходимых в таких вариантах, и, таким образом, для MAF со сверхнизкой скоростью деформации в промышленном масштабе может потребоваться оборудование для ковки, изготовленное на заказ.

[0009] Соответственно, для производства титана и сплавов титана, имеющих крупнозернистую, мелкозернистую, весьма мелкозернистую или сверхмелкозернистую микроструктуру, было бы полезно разработать процесс, который не требует многократных повторных нагреваний и/или обеспечивает повышенные скорости деформации, уменьшает время, необходимое для обработки, и исключает необходимость в оборудовании для ковки, изготовленном на заказ.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0010] В соответствии с аспектом настоящего изобретения, способ измельчения размера зерна заготовки, выполненной из металлического материала, выбранного из титана и сплава титана, включает в себя нагревание заготовки до температуры ковки заготовки в пределах зоны альфа+бета фазы металлического материала. Затем заготовка подвергается многоосной ковке. Многоосная ковка включает ковку заготовки на прессе при температуре ковки заготовки в направлении первой ортогональной оси, со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки. Ковка в направлении первой ортогональной оси сопровождается выдержкой для охлаждения адиабатически нагретой внутренней области заготовки до температуры ковки заготовки, наряду с нагреванием наружной области поверхности заготовки до температуры ковки заготовки. Затем заготовка подвергается ковке в прессе при температуре ковки заготовки в направлении второй ортогональной оси заготовки при скорости деформации, которая является достаточной для адиабатического нагревания внутренней области заготовки. Ковка в направлении второй ортогональной оси сопровождается выдержкой для охлаждения адиабатически нагретой внутренней области заготовки до температуры ковки заготовки, наряду с нагреванием наружной области поверхности заготовки до температуры ковки заготовки. Затем заготовка подвергается ковке в прессе при температуре ковки заготовки в направлении третьей ортогональной оси заготовки при скорости деформации, которая является достаточной для адиабатического нагревания внутренней области заготовки. Ковка в направлении третьей ортогональной оси сопровождается выдержкой для охлаждения адиабатически нагретой внутренней области заготовки до температуры ковки заготовки, наряду с нагреванием наружной области поверхности заготовки до температуры ковки заготовки. Переходы ковки в прессе и выдержки повторяются до тех пор, пока не будет достигнута деформация, по меньшей мере, 3,5, по меньшей мере, в области заготовки из сплава титана. В не имеющем ограничительного характера варианте скорость деформации, используемая в процессе ковки в прессе, находится в диапазоне от 0,2 с"1 до 0,8 с"1, включительно.

[0011] В соответствии с другим аспектом настоящего изобретения, способ измельчения размера зерна заготовки, выполненной из металлического материала, выбранного из титана и сплава титана, включает в себя нагревание заготовки до температуры ковки заготовки в пределах зоны альфа+бета фазы металлического материала. В не имеющих ограничительного характера вариантах заготовка выполнена в виде цилиндра с исходными размерами поперечного сечения. Заготовка подвергается ковке осадкой при температуре ковки заготовки. После осадки заготовка подвергается многопроходной ковке протяжкой при температуре ковки заготовки. Многопроходная ковка протяжкой включает поворачивание на определенный шаг заготовки в направлении вращения, сопровождаемое ковкой протяжкой заготовки после каждого поворота. Постепенный поворот и ковка протяжкой заготовки повторяется до тех пор, пока заготовка не приобретет размеры, практически такие же, как исходные размеры поперечного сечения заготовки. В не имеющем ограничительного характера варианте скорость деформации, используемая в процессе ковки осадкой и ковки протяжкой, находится в диапазоне от 0,001 с-1 до 0,02 с-1, включительно.

[0012] В соответствии с дополнительным аспектом настоящего изобретения способ изотермической многоступенчатой ковки заготовки, выполненной из металлического материала, выбранного из металла и металлического сплава, включает нагревание заготовки до температуры ковки заготовки. Заготовка подвергается ковке при температуре ковки заготовки со скоростью деформации, достаточной для адиабатического нагревания внутренней области заготовки. Внутренняя область заготовки выдерживается для охлаждения до температуры ковки заготовки, наряду с тем, что наружная область поверхности заготовки нагревается до температуры ковки заготовки. Переходы ковки заготовки и выдержки внутренней области заготовки для охлаждения, наряду с нагреванием наружной области поверхности металлического сплава повторяются до тех пор, пока не будут получены необходимые характеристики.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0013] Характеристики и преимущества устройства и способа, раскрываемого здесь, будут лучше понятны благодаря ссылкам на прилагаемые чертежи, в которых:

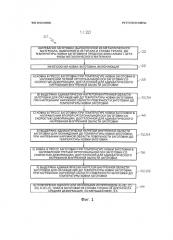

[0014] На ФИГ.1 представлена блок-схема, в которой перечислены переходы не имеющего ограничительного характера варианта способа обработки титана и сплавов титана для измельчения размера зерна, в соответствии с настоящим изобретением;

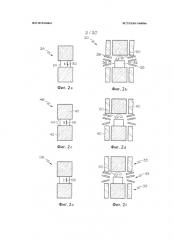

[0015] На ФИГ.2 представлено схематическое представление не имеющего ограничительного характера варианта для способа многоосной ковки с высокой скоростью деформации, используя регулирование температуры, для обработки титана и сплавов титана для измельчения размеров зерна, где ФИГ.2(a), 2(c) и 2(e) представляют не имеющие ограничительного характера переходы ковки в прессе, а ФИГ. 2(b), 2(d) и 2(f) представляют не имеющие ограничительного характера переходы охлаждения и нагревания, в соответствии с не имеющими ограничительного характера аспектами настоящего изобретения;

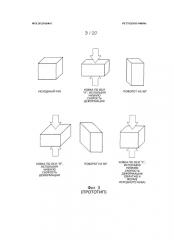

[0016] На ФИГ.3 представлено схематическое представление технологии многоосной ковки с низкой скоростью деформации, как известно, используемой для измельчения зерен малогабаритных образцов;

[0017] На ФИГ.4 представлено схематическое представление графика зависимости температура-время при термомеханической обработке для не имеющего ограничительного характера варианта способа многоосной ковки с высокой скоростью деформации, в соответствии с настоящим изобретением;

[0018] На ФИГ.5 представлено схематическое представление графика зависимости температура-время при термомеханической обработке для не имеющего ограничительного характера варианта способа многоосной ковки с высокой скоростью деформации при нескольких температурах, в соответствии с настоящим изобретением;

[0019] На ФИГ.6 представлено схематическое представление графика зависимости температура-время при термомеханической обработке для не имеющего ограничительного характера варианта способа многоосной ковки с высокой скоростью деформации при прохождении бета-перехода, в соответствии с настоящим изобретением;

[0020] На ФИГ.7 представлено схематическое представление не имеющего ограничительного характера варианта способа многократной осадки и протяжки для измельчения размера зерна в соответствии с настоящим изобретением;

[0021] На ФИГ.8 представлена блок-схема, в которой перечислены переходы не имеющего ограничительного характера варианта способа обработки с помощью многократной осадки и протяжки титана и сплавов титана для измельчения размера зерна, в соответствии с настоящим изобретением;

[0022] На ФИГ.9 представлен график зависимости температура-время при термомеханической обработке для не имеющего ограничительного характера варианта по примеру 1 настоящего изобретения;

[0023] На ФИГ.10 представлена микрофотография отожженного на бета фазу материала по примеру 1, отображающая равноосные зерна с размером зерен между 10-30 мкм;

[0024] На ФИГ.11 представлена микрофотография центральной области a-b-c кованого образца по примеру 1;

[0025] На ФИГ.12 представлено прогнозирование моделированием по методу конечного элемента времени охлаждения внутренней области для не имеющего ограничительного характера варианта настоящего изобретения;

[0026] На ФИГ.13 представлена микрофотография центральной части куба после обработки в соответствии с не имеющим ограничительного характера вариантом способа, раскрытого в примере 4;

[0027] На ФИГ.14 представлена фотография поперечного сечения куба, обработанного в соответствии с примером 4;

[0028] На ФИГ.15 представлены результаты моделирования по методу конечного элемента для имитации деформации при многоосной ковке с регулированием температуры для куба, обработанного в соответствии с примером 6;

[0029] На ФИГ.16a представлена микрофотография поперечного сечения из центральной части образца, обработанного в соответствии с примером 7; на ФИГ.16(b) - поперечное сечение участка вблизи поверхности образца, обработанного в соответствии с примером 7;

[0030] На ФИГ.17 представлен схематический график зависимости температура-время при термомеханической обработке по процессу, использованному в примере 9;

[0031] На ФИГ.18 представлена макрофотография поперечного сечения образца в соответствии с не имеющим ограничительного характера вариантом по примеру 9;

[0032] На ФИГ.19 представлена микрофотография образца, обработанного в соответствии с не имеющим ограничительного характера вариантом по примеру 9, отображающая весьма мелкий размер зерна; и

[0033] На ФИГ.20 представлена имитация моделированием по методу конечного элемента деформации образца, подготовленного в не имеющем ограничительного характера варианте по примеру 9.

[0034] Читатель по достоинству оценит описанные детали, а также другие, после рассмотрения последующего подробного описания некоторых вариантов, не имеющих ограничительного характера, в соответствии с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ, НЕ ИМЕЮЩИХ ОГРАНИЧИТЕЛЬНОГО ХАРАКТЕРА

[0035] В настоящем описании, не имеющем ограничительного характера, иные, чем в функционирующих примерах, или, если не указано иное, все числа, выражающие количества или характеристики, следует понимать как корректируемые во всех примерах термином «около». Соответственно, если не указано иное, любые числовые параметры, изложенные в последующем описании, являются приблизительными и могущими изменяться в зависимости от желаемых свойств, которые стремятся получить посредством этого способа в соответствии с настоящим изобретением. Как минимум, а не как попытка ограничить применение доктрины эквивалентов к объему формулы изобретения, каждый числовой параметр должен, по меньшей мере, толковаться в свете количества указанных значащих цифр, с применением обычных методов округления.

[0036] Любые патенты, публикации или другие материалы, раскрывающие информацию, которые считаются включенными в целом или частично, в качестве ссылок, включены здесь лишь в степени, до которой включенная информация не противоречит существующим определениям, заявлениям или другим материалам, изложенным в данном описании. Таким образом, и до необходимой степени, раскрытие информации, изложенной в настоящем документе, заменяет собой любые противоречащие материалы, включенные здесь в качестве ссылки. Любой материал, или его часть, включенный здесь в качестве ссылки, но противоречащий существующим определениям, заявлениям или другим материалам, раскрывающим информацию, изложенную в настоящем документе, включен только до степени, в которой не возникают противоречия между включенным материалом и существующим материалом изобретения.

[0037] Аспект настоящего изобретения включает не имеющие ограничительного характера варианты процесса многоосной ковки, которые включены, используя высокую скорость деформации во время переходов ковки, для измельчения размера зерен в титане и сплавах титана. Эти варианты способа, как правило, называются в настоящем изобретении как «многоосная ковка с высокой скоростью деформации» или «MAF с высокой скоростью деформации».

[0038] Теперь, ссылаясь на блок-схему на ФИГ.1 и схематическое представление на ФИГ.2, в не имеющем ограничительного характера варианте в соответствии с настоящим изобретением, описан способ 20, использующий процесс многоосной ковки с высокой скоростью деформации (MAF) для измельчения размера зерен титана и сплавов титана. Многоосная ковка (26), также известная как «a-b-c» ковка, которая является видом интенсивной пластической деформации, включает нагревание (переход 22 на ФИГ.1) заготовки, выполненной из металлического материала, выбранного из титана и сплава титана 24, до температуры ковки заготовки в пределах зоны альфа+бета фазы металлического материала, с последующей MAF 26, используя высокую скорость деформации.

[0039] Из рассмотрения настоящего изобретения, очевидно, что высокая скорость деформации используется в MAF с высокой скоростью деформации для адиабатического нагревания внутренней области заготовки. Однако в не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, по меньшей мере, в последнем цикле a-b-c ударов MAF с высокой скоростью деформации, температура внутренней области заготовки 24 из титана или сплава титана не должна превышать температуру бета-перехода (Tβ) заготовки из титана или сплава титана. Таким образом, температура ковки заготовки, по меньшей мере, для конечного цикла a-b-c-ударов MAF с высокой скоростью деформации, должна выбираться так, чтобы гарантировать, что температура внутренней области заготовки в процессе MAF с высокой скоростью деформации не была равна температуре бета-перехода металлического материала, или не превышала ее. В не имеющем ограничительного характера варианте в соответствии с настоящим изобретением, температура внутренней области заготовки не превышает температуры на 20°F (11,1°C) ниже температуры бета-перехода металлического материала, т.е., Tβ - 20°C (Tβ -11.1°C), по меньшей мере, во время конечного цикла ударов a-b-c-ударов MAF с высокой скоростью деформации.

[0040] В не имеющем ограничительного характера варианте MAF с высокой скоростью деформации в соответствии с настоящим изобретением, температура ковки заготовки включает температуру в пределах диапазона температур ковки заготовки. В не имеющем ограничительного характера варианте температура ковки заготовки находится в диапазоне температур ковки заготовки от температуры на 100°F (55,6°C) ниже температуры бета-перехода (Tβ) металлического материала титана или сплава титана до температуры на 700°F (388,9°C) ниже температуры бета-перехода металлического материала титана или сплава титана. В другом, не имеющем ограничительного характера варианте, температура ковки заготовки находится в диапазоне температур от 300°F (166,7°C) ниже температуры бета-перехода титана или сплава титана до 625°F (347°C) ниже температуры бета-перехода титана или сплава титана. В не имеющем ограничительного характера варианте нижняя граница диапазона температур ковки заготовки представляет собой температуру в зоне альфа+бета фазы, где не возникают существенные повреждения поверхности заготовки в процессе ударов ковки, что должно быть известно специалисту в данной области.

[0041] В не имеющем ограничительного характера варианте при применении варианта настоящего изобретения по ФИГ.1 для сплава Ti-6-4 (Ti-6AI-4V; UNS № R56400), который имеет температуру бета-перехода (Tβ) около 1850°F(1010°C), диапазон температур ковки заготовки может составлять от 1150°F (621,1°C) до 1750°F (954,4°C), или в другом варианте может составлять от 1225°F (662,8°C) до 1550°F (843,3°C).

[0042] В не имеющем ограничительного характера варианте, перед нагреванием 22 заготовки 24 из титана или сплава титана до температуры ковки заготовки в пределах зоны альфа+бета фазы, заготовка 24 дополнительно отжигается на бета-фазу и охлаждается на воздухе (не показано). Отжиг на бета-фазу включает нагревание заготовки 24 выше температуры бета-перехода металлического материала титана или сплава титана и выдержку в течение времени, достаточного для полного образования бета-фазы в заготовке. Отжиг на бета-фазу - широко известный процесс, и поэтому здесь подробно не описывается. Не имеющей ограничительного характера вариант отжига на бета-фазу может включать нагревание заготовки 24 до температуры созревания бета-фазы, около 50°F (27,8°C) выше температуры бета-перехода титана или сплава титана, и выдержку заготовки 24 при этой температуре в течение примерно 1 часа.

[0043] Теперь, ссылаясь на ФИГ. 1 и 2, когда заготовка, выполненная из металлического материала, выбранного из титана и сплава титана 24, находится при температуре ковки заготовки, заготовка подвергается MAF с высокой скоростью деформации (26). В не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, MAF 26 включает ковку в прессе (переход 28, показан на ФИГ.2(a)) заготовки 24 при температуре ковки заготовки в направлении (A) первой ортогональной оси 30 заготовки, используя скорость деформации, достаточную для адиабатического нагревания заготовки, или, по меньшей мере, адиабатического нагревания внутренней области заготовки, и пластической деформации заготовки 24. В не имеющих ограничительного характера вариантах настоящего изобретения используемая здесь фраза «внутренняя область» относится к внутренней области, включающей объем около 20%, или около 30%, или около 40%, или около 50% объема куба.

[0044] В соответствии с настоящим изобретением, высокие скорости деформации и высокие скорости штока используются для адиабатического нагревания внутренней области заготовки в не имеющих ограничительного характера вариантах MAF с высокой скоростью деформации. В не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, термин «высокая скорость деформации» относится к диапазону скоростей деформации примерно от 0,2 с-1 до 0,8 с-1, включительно. В другом, не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, используемый здесь термин «высокая скорость деформации» относится к скоростям деформации примерно от 0,2 с-1 до 0,4 с-1, включительно.

[0045] В не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, использующем высокую скорость деформации, определенную выше, внутренняя область заготовки из титана или сплава титана может подвергаться адиабатическому нагреванию примерно до температуры, на примерно 200°F выше температуры ковки заготовки. В другом, не имеющем ограничительного характера варианте, в процессе ковки в штампе внутренняя область подвергается адиабатическому нагреванию примерно от 100°F (55,6°C) до 300°F (166,7°C) выше температуры ковки заготовки. В еще одном, не имеющем ограничительного характера варианте, в процессе ковки в штампе внутренняя область подвергается адиабатическому нагреванию примерно от 150°F (83,3°C) до 250°F (138,9°C) выше температуры ковки заготовки. Как отмечено выше, никакая часть заготовки не должна подвергаться нагреванию выше температуры бета-перехода титана или сплава титана во время последнего цикла a-b-c-ударов MAF с высокой скоростью деформации.

[0046] В не имеющем ограничительного характера варианте, в процессе ковки в прессе (28) заготовка 24 подвергается пластической деформации до обжатия от 20% до 50% по высоте или в другом измерении. В другом, не имеющем ограничительного характера варианте, в процессе ковки в прессе (28) заготовка 24 из сплава титана подвергается пластической деформации до обжатия от 30% до 40% по высоте или в другом измерении.

[0047] Известный процесс многоосной ковки с низкой скоростью деформации описан схематически на ФИГ.3. Как правило, аспектом многоосной ковки является то, что после каждых трех приемов или «ударов» ковочного устройства, такого как открытый ковочный штамп, форма заготовки приближается к той, которую заготовка имела перед первым ударом. Например, после того как кубическая заготовка со сторонами 5 дюймов вначале проковывается первым «ударом» в направлении оси «a», поворачивается на 90° и проковывается вторым ударом в направлении оси «b», и поворачивается на 90°, и проковывается третьим ударом в направлении оси «c», заготовка будет похожа на исходный куб со сторонами 5 дюймов.

[0048] В другом, не имеющем ограничительного характера варианте, первый переход 28 ковки в прессе, показанный на ФИГ.2(a), также называемый здесь «первый удар», может включать ковку в прессе заготовки по верхней грани, до заранее установленной высоты прокладки, пока заготовка находится при температуре ковки заготовки. Заранее установленная высота прокладки, не имеющая ограничительного характера, составляет, например, 5 дюймов. Другая высота прокладки, такая как, например, меньше чем 5 дюймов, около 3 дюймов, больше чем 5 дюймов, или от 5 дюймов до 30 дюймов, находится в объеме приведенных здесь вариантов, но не должна рассматриваться как ограничивающая объем настоящего изобретения. Большая высота прокладки ограничивается только возможностями ковочного пресса и, как будет показано, возможностями системы регулирования температуры, в соответствии с настоящим изобретением. Высота прокладок, меньшая чем 3 дюйма, также входит в объем раскрываемых здесь вариантов, и такая, сравнительно небольшая высота прокладок ограничивается только необходимыми характеристиками конечной продукции и, возможно, запретительными экономическими показателями, которые могут применяться для использования настоящего способа на заготовках, имеющих сравнительно небольшие размеры. Использование прокладок около 30 дюймов, например, обеспечивает возможность изготовления кубических заготовок со стороной 30 дюймов с мелким размером зерна, весьма мелким размером зерна, или сверхмелким размером зерна. Заготовки в виде биллета кубической формы из обычных сплавов используются в кузнечных цехах для изготовления дисков, колец и деталей корпуса для авиационных и наземных турбин.

[0049] После ковки в прессе 28 заготовки 24 в направлении первой ортогональной оси 30, т.е. в направлении A, показанном на ФИГ.2(a), не имеющий ограничительного характера способ, в соответствии с настоящим изобретением, дополнительно включает выдержку (переход 32) температуры адиабатически нагретой внутренней области (не показана) заготовки для охлаждения до температуры ковки заготовки, которая показана на ФИГ.2(b). Время охлаждения внутренней области, или время выжидания, в не имеющих ограничительного характера вариантах, может колебаться в диапазоне, например, от 5 секунд до 120 секунд, от 10 секунд до 60 секунд, или от 5 секунд до 5 минут. Специалисту в данной отрасли ясно, что время охлаждения внутренней области, необходимое для охлаждения внутренней области до температуры ковки заготовки, будет зависеть от размера, формы и состава заготовки 24, а также от состояния атмосферы, окружающей заготовку 24.

[0050] В течение времени охлаждения внутренней области, раскрываемый здесь аспект системы 33 регулирования температуры, в соответствии с настоящим изобретением, включает нагревание (переход 34) наружной области поверхности 36 заготовки 24 до температуры, близкой к температуре ковки заготовки. Таким образом, температура заготовки 24 поддерживается постоянной или почти постоянной, и, создаются, по существу, изотермические условия, близкие к температуре ковки заготовки перед каждым ударом MAF с высокой скоростью деформации. В не имеющих ограничительного характера вариантах, используя систему 33 регулирования температуры для нагревания наружной области поверхности 36, вместе с выдержкой адиабатически нагреваемой внутренней области для охлаждения внутренней области в течение определенного времени охлаждения, температура заготовки возвращается к практически постоянной температуре вблизи температуры ковки заготовки, между каждым ударом a-b-c ковки. В другом, не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, используя систему 33 регулирования температуры для нагревания наружной области поверхности 36, вместе с выдержкой адиабатически нагреваемой внутренней области для охлаждения внутренней области в течение определенного времени охлаждения, температура заготовки возвращается к практически постоянной температуре в диапазоне температур ковки заготовки, между каждым ударом a-b-c ковки. Используя систему 33 регулирования температуры для нагревания наружной области поверхности заготовки до температуры ковки заготовки, вместе с выдержкой адиабатически нагреваемой внутренней области для охлаждения до температуры ковки заготовки, не имеющий ограничительного характера вариант, в соответствии с настоящим изобретением, может называться как «многоосная ковка с высокой скоростью деформации и регулированием температуры», или для целей настоящего изобретения, просто как «многоосная ковка с высокой скоростью деформации».

[0051] В не имеющих ограничительного характера вариантах, в соответствии с настоящим изобретением, фраза «наружная область поверхности» относится к объему около 50%, или около 60%, или около 70%, или около 80% куба, в наружной области куба.

[0052] В не имеющем ограничительного характера варианте, нагревание 34 наружной области поверхности 36 заготовки 24 может выполняться, используя один или несколько механизмов 38 нагревания поверхности системы 33 регулирования температуры. Примеры возможных механизмов 38 нагревания наружной поверхности включают, помимо прочего, огневые нагреватели для нагревания пламенем; индукционные нагреватели для индукционного нагревания; и радиационные нагреватели для радиационного нагревания заготовки 24. Другие механизмы и технологии нагревания наружной области поверхности заготовки будут очевидны для специалиста при рассмотрении настоящего изобретения, и такие механизмы и технологии находятся в пределах объема настоящего изобретения. Не имеющий ограничительного характера вариант механизма 38 нагревания наружной области поверхности может включать камерную печь (не показана). Камерная печь может быть оснащена различными механизмами нагревания наружной области поверхности заготовки, используя один или несколько механизмов нагревания пламенем, механизмов радиационного нагревания, механизмов индукционного нагревания, и/или любой другой подходящий механизм нагревания, известный специалисту в настоящее время или в будущем.

[0053] В другом, не имеющем ограничительного характера варианте, температура наружной области поверхности 36 заготовки 24 может быть нагрета 34 и поддерживаться вблизи температуры ковки заготовки, и в диапазоне температур ковки заготовки, используя один или несколько нагревателей 40 штампа системы 33 регулирования температуры. Нагреватели 40 штампа могут использоваться для поддержания штампов 40 или поверхностей 44 штампов пресса для ковки в открытых штампах вблизи температуры ковки заготовки или в диапазоне температур ковки заготовки. В не имеющем ограничительного характера варианте, штампы 40 системы регулирования температуры нагреваются до температуры в диапазоне, который включает температуру ковки заготовки до 100°F (55,6°C) ниже температуры ковки заготовки. Нагреватели 40 штампа могут нагревать штампы 42 или поверхность 44 штампа пресса для ковки в открытых штампах посредством любого подходящего механизма нагревания, известного специалисту в настоящее время или в будущем, включая, помимо прочего, механизмы нагревания пламенем, механизмы радиационного нагревания, механизмы контактного нагревания и/или механизмы индукционного нагревания. В не имеющем ограничительного характера варианте, нагреватель 40 штампа может быть компонентом камерной печи (не показана). Хотя система 33 регулирования температуры показана на месте, и используется во время переходов 32, 52, 60 охлаждения процесса многоосной ковки 26, показанного на ФИГ.2(b), (d) и (f), очевидно, что система 33 регулирования температуры может находиться на месте или не находиться на месте во время переходов 28, 46, 56 ковки в прессе, описанных на ФИГ.2(a), (c) и (e).

[0054] Как показано на ФИГ.2(c), аспект не имеющего ограничительного характера варианта способа 26 многоосной ковки, в соответствии с настоящим изобретением, включает ковку в прессе (переход 46) заготовки 24 при температуре ковки заготовки в направлении (B) второй ортогональной оси 48 заготовки 24, используя скорость деформации, которая достаточна для адиабатического нагревания заготовки 24, или, по меньшей мере, внутренней области заготовки, и пластическую деформацию заготовки 24. В не имеющем ограничительного характера варианте, в процессе ковки в прессе (46) заготовка 24 деформируется до пластической деформации от 20% до 50% обжатия по высоте или в другом измерении. В не имеющем ограничительного характера варианте, в процессе ковки в прессе (46) заготовка 24 деформируется до пластической деформации от 30% до 40% обжатия по высоте или в другом измерении. В не имеющем ограничительного характера варианте, заготовка 24 может подвергаться ковке в прессе (46) в направлении второй ортогональной оси 48 до той же самой высоты прокладки, которая использовалась в первом переходе (28) ковки в прессе. В другом, не имеющем ограничительного характера варианте, в соответствии с настоящим изобретением, внутренняя область (не показана) заготовки 24 подвергается адиабатическому нагреванию во время перехода (46) ковки в прессе до той же температуры, что и в первом переходе (28) ковки в прессе. В других, не имеющих ограничительного характера вариантах, высокие скорости деформации, используемые для ковки в прессе (46), находятся в том же диапазоне скоростей деформации, который раскрыт для первого перехода (28) ковки в прессе.

[0055] В не имеющем ограничительного характера варианте, как показано стрелкой 50 на ФИГ.2(b) и (d), заготовка 24 может поворачиваться 50 по различным ортогональным осям между последовательными переходами (например, 28, 46) ковки в прессе. Этот поворот может называться «a-b-c» поворотом. Понятно, что используя различные схемы ковки, будет возможно поворачивать шток на прессе вместо поворачивания заготовки 24, или пресс может быть оборудован многоосными штоками, так что не требуется поворачивать ни заготовку, ни ковочный пресс. Очевидно, важным аспектом является относительное перемещение штока и заготовки, и что поворот 50 заготовки 24 может быть дополнительным переходом. В большинстве систем современного промышленного оборудования, тем не менее, для выполнения процесса 26 многоосной ковки будет необходим поворот 50 заготовки по различным ортогональным осям между переходами ковки в прессе.

[0056] В не имеющих ограничительного характера вариантах, в которых необходим a-b-с поворот 50, заготовку 24 может поворачивать вручную оператор пресса, или для обеспечения a-b-c поворота 50 может действовать автоматическая система поворота (не показана). Для осуществления раскрываемого здесь, не имеющего ограничительного характера, варианта многоосной ковки с высокой скоростью деформации и регулированием температуры, автоматическая система a-b-c поворота может включать, помимо прочего, шарнирную оснастку манипулятора зажимного типа или подобную ей.

[0057] После ковки в прессе 46 заготовки 24 в направлении второй ортогональной оси 48, т.е., в направлении B, как показано на ФИГ.2(d), процесс 20 дополнительно включает выдержку (переход 52) адиабатически нагреваемой внутренней области (не показано) заготовки для охлаждения до температуры ковки заготовки, как показано на ФИГ.2(d). Время охлаждения внутренней области, или время выдержки, в не имеющих ограничительного характера вариантах, может колебаться в диапазоне, например, от 5 до 120 секунд, или от 10 до 60 секунд, или от 5 секунд до 5 минут, и, как известно специалисту в данной области, минимальное время охлаждения зависит от размера, формы и состава заготовки 24, а также характеристик среды, окружающей заготовку.

[0058] В течение времени охлаждения внутренней области, раскрываемый здесь аспект системы 33 регулирования температуры, в соответствии с некоторыми, не имеющими ограничительного характера вариантами, включает нагревание (переход 54) наружной области поверхности 36 заготовки 24 до температуры, близкой к температуре ковки заготовки. Таким образом, температура заготовки 24 поддерживается постоянной или почти постоянной, и перед каждым ударом MAF с высокой скоростью деформации создаются, по существу, изотермические условия, близкие к температуре ковки заготовки. В не имеющих ограничительного характера вариантах, при использовании системы 33 регулирования температуры для нагревания наружной области поверхности 36, вместе с выдержкой адиабатически нагреваемой внутренней области для охлаждения внутренней области в течение определенного времени охлаждения, температура заготовки возвращается к практически постоянной температуре вблизи температуры ковки заготовки, между каждым ударом a-b-c ковки. В другом, не имеющем ограничительного характера варианте, в соответствии с на