Холоднокатаный стальной лист и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению холоднокатаного стального листа, используемого в автомобилестроении. Лист изготовлен из стали, содержащей, в мас.%: C: от более чем 0,150 до 0,300, Si: от 0,010 до 1,000, Mn: от 1,50 до 2,70, P: от 0,001 до 0,060, S: от 0,001 до 0,010, N: от 0,0005 до 0,0100, Al: от 0,010 до 0,050 и необязательно один или несколько из следующих элементов: B: от 0,0005 до 0,0020, Mo: от 0,01 до 0,50, Cr: от 0,01 до 0,50, V: от 0,001 до 0,100, Ti: от 0,001 до 0,100, Nb: от 0,001 до 0,050, Ni: от 0,01 до 1,00, Cu: от 0,01 до 1,00, Ca: от 0,0005 до 0,0050 и РЗМ: от 0,0005 до 0,0050, остальное Fe и неизбежные примеси. Металлографическая структура содержит, по относительной площади, от 40% до 90% феррита и от 10% до 60% мартенсита, дополнительно содержит одну или несколько из следующих фаз: 10% или менее перлита по относительной площади, 5% или менее остаточного аустенита по относительному объему и 20% или менее бейнита по относительной площади. Произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ составляет 50000 МПа·% или более. Обеспечивается высокая способность листа к формованию и раздаче отверстия, а также высокая прочность. 2 н. и 17 з.п. ф-лы, 8 ил., 8 табл., 1 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к холоднокатаному стальному листу, имеющему превосходную пригодность к формованию перед горячей штамповкой и/или после горячей штамповки, и к способу его изготовления. Холоднокатаный стальной лист согласно настоящему изобретению включает холоднокатаный стальной лист, гальванизированный погружением холоднокатаный стальной лист, отожженный и гальванизированный холоднокатаный стальной лист, электролитически гальванизированный холоднокатаный стальной лист и алюминированный холоднокатаный стальной лист.

Испрашивается приоритет в соответствии с японской патентной заявкой № 2012-004551, поданной 13 января 2012 г., содержание которой включается в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

В настоящее время требуется листовая сталь для транспортных средств, обеспечивающая повышенный уровень безопасности при столкновениях и имеющая уменьшенную массу. В настоящее время существует спрос на имеющую повышенную прочность листовую сталь в дополнение к классам листовой стали, у которых прочность составляет 980 МПа (класс 980 МПа и выше) или более и 1180 МПа (класс 1180 МПа и выше) или более, в отношении предела прочности при растяжении. Например, существует спрос на листовую сталь, у которой предел прочности при растяжении составляет более чем 1,5 ГПа. В вышеописанных обстоятельствах горячая штамповка (также называемая терминами «горячее прессование», «закалка в штампе», «закалка под прессом» и подобное) привлекает внимание в качестве способа получения высокой прочности. Горячая штамповка представляет собой способ формования, в котором листовая сталь нагревается при температуре, составляющей 750°C или более, подвергается горячему формованию (обрабатывается) таким образом, чтобы улучшалась пригодность к формованию высокопрочной листовой стали, а затем охлаждается таким образом, чтобы листовая сталь закалилась, и в результате этого получается материал, имеющий желательные качества.

Листовая сталь, содержащая феррит и мартенсит, листовая сталь, содержащая феррит и бейнит, листовая сталь, содержащая остаточный аустенит в структуре и подобное, является известной в качестве листовой стали, одновременно имеющей пригодность к формованию под прессом и высокую прочность. Среди вышеописанных типов листовой стали многофазная листовая сталь, содержащая мартенсит, диспергированный в ферритовой основе (листовая сталь, содержащая феррит и мартенсит, то есть двухфазная (DP) листовая сталь) имеет низкий предел текучести и высокий предел прочности при растяжении, и, кроме того, превосходные характеристики при растяжении.

Однако многофазная листовая сталь имеет неудовлетворительный коэффициент раздачи отверстия, поскольку напряжение концентрируется на межфазной границе между ферритом и мартенситом, и вероятным становится растрескивание, которое начинается от межфазной границы. Кроме того, листовая сталь, содержащая вышеописанное множество фаз, не может относится к классу, в котором предел прочности при растяжении составляет 1,5 ГПа.

Например, патентные документы 1-3 описывают типы многофазной листовой стали, которые представлены выше. Кроме того, патентные документы 4-6 описывают соотношение между твердостью и пригодностью к формованию высокопрочной листовой стали.

Однако даже при наличии этих достижений предшествующего уровня техники оказывается затруднительным удовлетворение существующим в настоящее время требованиям к транспортным средствам, таким как дополнительное уменьшение массы, дополнительное увеличение прочности и более сложные формы деталей.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1 - японская нерассмотренная патентная заявка, первая публикация № H6-128688

Патентный документ 2 - японская нерассмотренная патентная заявка, первая публикация № 2000-319756

Патентный документ 3 - японская нерассмотренная патентная заявка, первая публикация № 2005-120436

Патентный документ 4 - японская нерассмотренная патентная заявка, первая публикация № 2005-256141

Патентный документ 5 - японская нерассмотренная патентная заявка, первая публикация № 2001-355044

Патентный документ 6 - японская нерассмотренная патентная заявка, первая публикация № H11-189842.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Настоящее изобретение выполнено в целях решения вышеописанной проблемы. Таким образом, задача настоящего изобретения заключается в том, чтобы предложить холоднокатаный стальной лист, который имеет превосходную пригодность к формованию и является пригодным для одновременного достижения благоприятного коэффициента раздачи отверстия и прочности, а также способа его изготовления. Кроме того, следующая задача настоящего изобретения заключается в том, чтобы предложить холоднокатаный стальной лист, способный обеспечивать прочность, которая составляет 1,5 ГПа или более, предпочтительно 1,8 ГПа или более и предпочтительнее 2,0 ГПа или более после формования путем горячей штамповки, и получение более благоприятного коэффициента раздачи отверстия, а также способа его изготовления.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Авторы настоящего изобретения выполнили всесторонние исследования в отношении высокопрочного холоднокатаного стального листа, который обеспечивает прочность перед горячей штамповкой (перед нагреванием в процессе горячей штамповки, включающей нагревание при температуре в интервале от 750°C до 1000°C, обработку и охлаждение) и имеет превосходную пригодность к формованию, в том числе коэффициент раздачи отверстия. Кроме того, авторы настоящего изобретения выполнили всесторонние исследования в отношении холоднокатаного стального листа, который обеспечивает прочность, составляющую 1,5 ГПа или более, предпочтительно 1,8 ГПа или более и предпочтительнее 2,0 ГПа или более после горячей штамповки (после обработки и охлаждения в процессе горячей штамповки) и имеет превосходную пригодность к формованию, в том числе коэффициент раздачи отверстия. В результате было обнаружено, что у холоднокатаного стального листа можно обеспечивать более благоприятную пригодность к формованию, чем когда-либо, и, таким образом, произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ, которое составляет 50000 МПа·% или более, (i) в отношении компонентов стали, устанавливая надлежащее соотношение между содержанием Si, Mn и C, (ii) регулируя относительное содержание феррита и мартенсита на заданных уровнях и (iii) регулируя обжатие при прокатке в процессе холодной прокатки, таким образом, чтобы получать соотношение твердости (разность твердости) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа (центральная часть) листовой стали и распределение твердости мартенсита в центральной части в определенном интервале. Кроме того, было обнаружено, что, когда холоднокатаный стальной лист, получаемый вышеописанным способом, используется для горячей штамповки в определенных условиях, соотношение твердости мартенсита между поверхностной частью толщины листа и центральной частью холоднокатаного стального листа и распределение твердости мартенсита в центральной части толщины листа редко изменяются даже после горячей штамповки, и, таким образом, может быть получен холоднокатаный стальной лист (горячештампованная сталь), имеющий высокую прочность и превосходную пригодность к формованию. Кроме того, было также подтверждено, что подавление сегрегации MnS в центральной части толщины холоднокатаного стального листа оказывается эффективным для улучшения коэффициента раздачи отверстия в холоднокатаном стальном листе перед горячей штамповкой и в холоднокатаном стальном листе после горячей штамповки.

Кроме того, было также обнаружено, что, в процессе холодной прокатки, для которой используется стан холодной прокатки, имеющий множество клетей, регулирование доли обжатия при холодной прокатке в каждой от наиболее ранней до третьей клети в суммарном обжатии при холодной прокатке (совокупном обжатии при прокатке) в определенном интервале оказывается эффективным для регулирования твердости мартенсита.

На основании вышеописанных наблюдений авторы настоящего изобретения обнаружили разнообразные аспекты настоящего изобретения, которые описаны ниже. Кроме того, было обнаружено, что данные эффекты не ухудшаются даже в том случае, когда в отношении к холоднокатаному стальному листу осуществляются гальванизацию погружением, гальванизацию с отжигом, электролитическую гальванизацию и алюминирование.

(1) Таким образом, согласно первому аспекту настоящего изобретения, предлагается холоднокатаный стальной лист, содержащий (мас. %): C: от более чем 0,150% до 0,300%, Si: от 0,010% до 1,000%, Mn: от 1,50% до 2,70%, P: от 0,001% до 0,060%, S: от 0,001% до 0,010%, N: от 0,0005% до 0,0100% и Al: от 0,010% до 0,050%, и необязательно содержащий один или несколько из следующих элементов: B: от 0,0005% до 0,0020%, Mo: от 0,01% до 0,50%, Cr: от 0,01% до 0,50%, V: от 0,001% до 0,100%, Ti: от 0,001% до 0,100%, Nb: от 0,001% до 0,050%, Ni: от 0,01% до 1,00%, Cu: от 0,01% до 1,00%, Ca: от 0,0005% до 0,0050% и РЗМ: от 0,0005% до 0,0050%, и остальная масса представляет собой Fe и неизбежные примеси, причем, когда содержание C, содержание Si и содержание Mn, соответственно, представляют собой [C], [Si] и [Mn], выраженные в массовых процентах, выполняется следующее соотношение (1), металлографическая структура содержит, по относительной площади, от 40% до 90% феррита и от 10% до 60% мартенсита, дополнительно содержит одну или несколько из следующих фаз: 10% или менее перлита по относительной площади, 5% или менее остаточного аустенита по относительному объему, и 20% или менее бейнита по относительной площади, твердость мартенсита, измеряемая с использованием наноиндентора, удовлетворяет следующим соотношениям (2a) и (3a), и произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ составляет 50000 МПа·% или более.

Здесь H10 представляет собой среднюю твердость мартенсита в поверхностной части холоднокатаного стального листа, H20 представляет собой среднюю твердость мартенсита в центральной части толщины листа, которая занимает интервал ±100 мкм от центра толщины холоднокатаного стального листа в направлении толщины, и σHM0 представляет собой изменение твердости мартенсита, присутствующего в интервале ±100 мкм от центральной части толщины листа в направлении толщины.

(2) У холоднокатаного стального листа согласно представленному выше п. (1), относительная площадь MnS, который присутствует в металлографической структуре и имеет диаметр эквивалентного по площади круга в интервале от 0,1 мкм до 10 мкм может составлять 0,01% или менее, и может выполняться следующее соотношение 4a:

Здесь n10 представляет собой среднечисленную плотность MnS на 10000 мкм2 на четверти толщины холоднокатаного стального листа, и n20 представляет собой среднечисленную плотность MnS на 10000 мкм2 в центральной части толщины листа.

(3) У холоднокатаного стального листа согласно представленному выше п. (1), который после горячей штамповки, включающей нагревание при температуре в интервале от 750°C до 1000°C, подвергается дополнительной обработке и охлаждению, твердость мартенсита, измеряемая с использованием наноиндентора, можно удовлетворять следующим соотношениям (2b) и (3b), металлографическая структура может содержать 80% или более мартенсита по относительной площади, и необязательно содержать дополнительно одну или несколько из следующих фаз: 10% или менее перлита по относительной площади, 5% или менее остаточного аустенита по относительному объему, менее чем 20% феррита и менее чем 20% бейнита по относительной площади, и произведение TS×λ предела прочности при растяжении TS и коэффициента раздачи отверстия λ может составлять 50000 МПа·% или более.

Здесь H2 представляет собой среднюю твердость мартенсита в поверхностной части после горячей штамповки, H2 представляет собой среднюю твердость мартенсита в центральной части толщины листа после горячей штамповки, и σHM представляет собой изменение твердости мартенсита, присутствующего в центральной части толщины листа после горячей штамповки.

(4) У холоднокатаного стального листа согласно представленному выше п. (3), относительная площадь MnS, который присутствует в металлографической структуре и имеет диаметр эквивалентного по площади круга в интервале от 0,1 мкм до 10 мкм может составлять 0,01% или менее, и может выполняться следующее соотношение (4b):

Здесь n1 представляет собой среднечисленную плотность MnS на 10000 мкм2 на четверти толщины листа в холоднокатаном стальном листе после горячей штамповки, и n2 представляет собой среднечисленную плотность MnS на 10000 мкм2 в центральной части толщины листа после горячей штамповки.

(5) У холоднокатаного стального листа согласно любому из приведенных выше пп. (1)-(4), нанесенный полученный гальванизацией погружением слой может дополнительно быть сформирован на поверхности холоднокатаного стального листа.

(6) У холоднокатаного стального листа согласно представленному выше п. (5), полученный гальванизацией погружением слой может включать отожженный цинковый слой.

(7) У холоднокатаного стального листа согласно любому из приведенных выше п.п. (1)-(4), полученный электролитической гальванизацией слой может дополнительно быть сформирован на поверхности холоднокатаного стального листа.

(8) У холоднокатаного стального листа согласно любому из приведенных выше пп. (1)-(4), алюминиевый слой может дополнительно быть сформирован на поверхности холоднокатаного стального листа.

(9) Согласно следующему аспекту настоящего изобретения, предлагается способ изготовления холоднокатаного стального листа, включающий процесс литья расплавленной стали, имеющей химический состав, описанный в приведенном выше п. (1), и изготовление стали; процесс нагревания стали; процесс горячей прокатки стали с использованием стана горячей прокатки, имеющего множество клетей; процесс сматывания стали после процесса горячей прокатки; процесс травления стали после процесса сматывания; процесс холодной прокатки стали после процесса травления с использованием стана холодной прокатки, имеющего множество клетей в условиях, в которых выполняется следующее соотношение (5); процесс отжига с нагреванием при температуре в интервале от 700°C до 850°C и охлаждение стали после процесса холодной прокатки; и процесс дрессировки стали после процесса отжига.

Здесь ri представляет собой индивидуальное целевое обжатие при холодной прокатке в клети № i, считая от наиболее ранней клети среди множества клетей, в процессе холодной прокатки, выраженную в процентах, где i составляет 1, 2 или 3, и r представляет собой суммарное обжатие, получаемое в процессе холодной прокатке и выраженное в процентах.

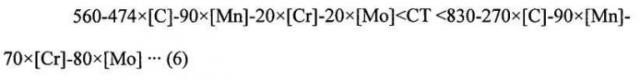

(10) В способе изготовления холоднокатаного стального листа согласно представленному выше п. (9), когда температура сматывания в процессе сматывания представляет собой CT и выражается в °C; и содержание C, содержание Mn, содержание Si и содержание Mo стали, соответственно, представляют собой [C], [Mn], [Si] и [Mo], выраженные в массовых процентах, может выполняться следующее соотношение (6):

(11) В способе изготовления холоднокатаного стального листа согласно представленному выше п. (9) или (10), когда температура нагревания в процессе нагревания представляет собой T и выражается в °C, продолжительность нагревания в печи представляет собой t и выражается в минутах; и содержание Mn и содержание S в стали, соответственно, представляют собой [Mn] и [S], выраженные в массовых процентах; может выполняться следующее соотношение (7):

(12) В способе изготовления холоднокатаного стального листа согласно любому из приведенных выше п.п. (9)-(11), процесс гальванизации стали погружением можно дополнительно включать между процессом отжига и процессом дрессировки.

(13) В способе изготовления холоднокатаного стального листа согласно любому из приведенных выше пп. (9)-(12), процесс обработки стали путем легирования можно дополнительно включать между процессом гальванизации погружением и процессом дрессировки.

(14) В способе изготовления холоднокатаного стального листа согласно любому из приведенных выше пп. (9)-(11), процесс электролитической гальванизации стали можно дополнительно включать после процесса дрессировки.

(15) В способе изготовления холоднокатаного стального листа согласно любому из приведенных выше пп. (9)-(11), процесс алюминирования стали можно дополнительно включать между процессом отжига и процессом дрессировки.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно настоящего изобретения, поскольку устанавливается надлежащее соотношение содержания C, содержания Mn и содержания Si, и мартенситу придается надлежащая твердость, измеряемая с использованием наноиндентора, оказывается возможным получение холоднокатаного стального листа, имеющего благоприятный коэффициент раздачи отверстия. Кроме того, оказывается возможным получение холоднокатаного стального листа, имеющего благоприятный коэффициент раздачи отверстия даже после горячей штамповки.

При этом холоднокатаный стальной лист согласно представленным выше пп. (1)-(8) и горячештампованная сталь, изготовленная с использованием холоднокатаного стального листа согласно представленным выше пп. (9)-(15), имеют превосходную пригодность к формованию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 представляет график, иллюстрирующий соотношение между (5×[Si]+[Mn])/[C] и TS×λ.

Фиг. 2A представляет график, иллюстрирующий обоснование для соотношений (2a), (2b), (3a) и (3b), причем данный график иллюстрирует соотношение между H20/H10 и σHM0 холоднокатаного стального листа перед горячей штамповкой и соотношение между H2/H1 и σHM холоднокатаного стального листа после горячей штамповки.

Фиг. 2B представляет график, иллюстрирующий обоснование для соотношений (3a) и (3b), причем данный график иллюстрирует соотношение между σHM0 перед горячей штамповкой и σHM после горячей штамповки, и TS×λ.

Фиг. 3 представляет график, иллюстрирующий соотношение между n20/n10 холоднокатаного стального листа перед горячей штамповкой и n2/n1 холоднокатаного стального листа после горячей штамповки, и TS×λ, а также иллюстрирующий обоснование для соотношений (4a) и (4b).

Фиг. 4 представляет график, иллюстрирующий соотношение между 1,5×r1/r+1,2×r2/2+r3/r и H20/H10 холоднокатаного стального листа перед горячей штамповкой и H2/H1 после горячей штамповки, а также иллюстрирующий обоснование для соотношения (5).

Фиг. 5A представляет график, иллюстрирующий взаимосвязь между соотношением (6) и долей мартенсита.

Фиг. 5B представляет график, иллюстрирующий взаимосвязь между соотношением (6) и долей перлита.

Фиг. 6 представляет график, иллюстрирующий соотношение между T×ln(t)/(1,7×[Mn]+[S]) и TS×λ, а также иллюстрирующий обоснование для соотношения (7).

Фиг. 7 представляет вид в перспективе горячештампованной стали (холоднокатаного стального листа после горячей штамповки), используемый в примере.

Фиг. 8 представляет технологическую схему, иллюстрирующую способ изготовления холоднокатаного стального листа согласно варианту осуществления настоящего изобретения.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как описано выше, важно установить надлежащее соотношение между содержанием Si, Mn и C и, кроме того, придать надлежащую твердость мартенситу в заданных частях листовой стали, чтобы улучшить коэффициент раздачи отверстия. Таким образом, до настоящего времени не были проведены исследования в связи с соотношением между пригодностью к формованию холоднокатаного стального листа и твердостью мартенсита до и после горячей штамповки.

Далее вариант осуществления настоящего изобретения будет описан более подробно.

Сначала будет описан холоднокатаный стальной лист согласно варианту осуществления настоящего изобретения и причины ограничения химических компонентов стали, используемой для изготовления холоднокатаного стального листа. Далее проценты при описании содержания каждого компонента означают массовые проценты.

При этом, согласно варианту осуществления настоящего изобретения, в целях удобства, холоднокатаный стальной лист, который не был подвергнут горячей штамповке, называется просто терминами «»холоднокатаный стальной лист», «холоднокатаный стальной лист перед горячей штамповкой» или «холоднокатаный стальной лист согласно варианту осуществления», а холоднокатаный стальной лист, который был подвергнут горячей штамповке (обработан в процессе горячей штамповки) будет называться терминами «холоднокатаный стальной лист после горячей штамповки» или «холоднокатаный стальной лист после горячей штамповки согласно варианту осуществления».

C: от более чем 0,150% до 0,300%

Углерод представляет собой важный элемент, который упрочняет феррит и мартенсит и увеличивает прочность стали. Однако когда содержание C составляет 0,150% или менее, не может быть получено достаточное количество мартенсита, и оказывается невозможным достаточное увеличение прочности. С другой стороны, когда содержание C превышает 0,300%, растяжимость или коэффициент раздачи отверстия в значительной степени ухудшается. Таким образом, интервал содержания C устанавливается на уровне, составляющем 0,150% или более и 0,300% или менее.

Si: от 0,010% до 1,000%

Кремний представляет собой важный элемент, который подавляет образование вредного карбида и получение множества фаз, включающих главным образом феррит и мартенсит. Однако когда содержание Si превышает 1,000%, растяжимость или коэффициент раздачи отверстия ухудшается, и способность к химической конверсии также ухудшается. Таким образом, содержание Si устанавливается на уровне, составляющем 1,000% или менее. Кроме того, Si добавляется для раскисления, но эффект раскисления не является достаточным при содержании Si, составляющем менее чем 0,010%. Таким образом, содержание Si устанавливается на уровне, составляющем 0,010% или более.

Al: от 0,010% до 0,050%

Алюминий представляет собой важный элемент, который используется как раскислитель. Для получения эффекта раскисления количество Al устанавливается на уровне, составляющем 0,010% или более. С другой стороны, даже в том случае, когда Al добавляется в чрезмерном количестве, вышеописанный эффект насыщается, и, наоборот, сталь становится хрупкой, и TS×λ уменьшается. Таким образом, количество Al устанавливается в интервале от 0,010% до 0,050%.

Mn: от 1,50% до 2,70%

Марганец представляет собой важный элемент, чтобы улучшать закаливаемость и упрочнять сталь. Однако, когда содержание Mn составляет менее чем 1,50%, оказывается невозможным достаточное увеличение прочности. С другой стороны, когда содержание Mn превышает 2,70%, закаливаемость становится избыточный, и растяжимость или коэффициент раздачи отверстия ухудшается. Таким образом, содержание Mn устанавливается на уровне, составляющем 1,50% до 2,70%. В том случае, когда требуется более высокая растяжимость, содержание Mn желательно устанавливается на уровне, составляющем 2,00% или менее.

P: от 0,001% до 0,060%

При большом содержании фосфор сегрегируется на границах зерен, и ухудшается локальная растяжимость и свариваемость. Таким образом, содержание P устанавливается на уровне, составляющем 0,060% или менее. Содержание P желательно является меньшим, но предельное уменьшение содержания P приводит к увеличению стоимости рафинирования, и, таким образом, содержание P желательно устанавливается на уровне, составляющем 0,001% или более.

S: от 0,001% до 0,010%

Сера представляет собой элемент, который образует MnS и в значительной степени ухудшает локальную растяжимость или свариваемость. Таким образом, верхний предел содержания S устанавливается на уровне, составляющем 0,010%. Кроме того, содержание S желательно является меньшим; однако вследствие проблемы стоимости рафинирования, нижний предел содержания S желательно устанавливается на уровне, составляющем 0,001%.

N: от 0,0005% до 0,0100%

Азот представляет собой важный элемент, который осаждается в форме AlN и подобного и уменьшает размер кристаллических зерен. Однако когда содержание N превышает 0,0100%, остается твердый раствор азота, и растяжимость или коэффициент раздачи отверстия ухудшается. Таким образом, содержание N устанавливается на уровне, составляющем 0,0100% или менее. При этом содержание N желательно является меньшим; однако вследствие проблемы стоимости рафинирования, нижний предел содержания N желательно устанавливается на уровне, составляющем 0,0005%.

Холоднокатаный стальной лист согласно варианту осуществления имеет основной состав, содержащий вышеописанные компоненты, и остальное составляют железо и неизбежные примеси, но могут дополнительно содержатся один или несколько элементов, таких как Nb, Ti, V, Mo, Cr, Ca, РЗМ (редкоземельные металлы), Cu, Ni и B в качестве элементов, которые до настоящего времени использовались в количествах, составляющих описанный ниже верхний предел или менее, чтобы улучшать прочность, регулировать форму сульфида или оксида, и подобное. Вышеописанные химические элементы не всегда добавляются в листовую сталь, и, таким образом, их нижний предел составляет 0%.

Ниобий, титан и ванадий представляют собой элементы, которые осаждаются в форме тонкодисперсных карбонитридов и упрочняют сталь. Кроме того, молибден и хром представляют собой элементы, которые улучшать закаливаемость и упрочняют сталь. Для получения вышеописанных эффектов оказывается желательным содержание 0,001% или более Nb, 0,001% или более Ti, 0,001% или более V, 0,01% или более Mo и 0,01% или более Cr. Однако в том случае, когда содержится более чем 0,050% Nb, более чем 0,100% Ti, более чем 0,100% V, более чем 0,50% Mo и более чем 0,50% Cr, эффект увеличения прочности насыщается, и вызывается ухудшение растяжимости или коэффициента раздачи отверстия. Таким образом, верхние пределы Nb, Ti, V, Mo и Cr устанавливаются на уровне 0,050%, 0,100%, 0,100%, 0,50% и 0,50%, соответственно.

В стали может дополнительно содержаться Ca, составляющий от 0,0005% до 0,0050%. Кальций регулирует форму сульфида или оксида и улучшает локальную растяжимость или коэффициент раздачи отверстия. Для получения вышеописанного эффекта оказывается желательным содержание 0,0005% или более Ca. Однако когда присутствует избыточное содержание Ca, пригодность к обработке ухудшается, и, таким образом, верхний предел содержания Ca устанавливается на уровне, составляющем 0,0050%. По такой же причине, нижний предел устанавливается на уровне, составляющем 0,0005%, и верхний предел содержания редкоземельных металлов (РЗМ) устанавливается на уровне, составляющем 0,0050%.

В стали может дополнительно содержаться Cu в интервале от 0,01% до 1,00%, Ni в интервале от 0,01% до 1,00% и B в интервале от 0,0005% до 0,0020%. Вышеописанные элементы также могут улучшать закаливаемость и увеличивать прочность стали. Однако для получения вышеописанного эффекта оказывается желательным содержание 0,01% или более Cu, 0,01% или более Ni и 0,0005% или более B. При вышеописанных или меньших количествах является малым эффект упрочнения стали. С другой стороны, даже в том случае, когда добавляется более чем 1,00% Cu, более чем 1,00% Ni и более чем 0,0020% B, эффект увеличения прочности насыщается, и растяжимость или коэффициент раздачи отверстия ухудшается. Таким образом, верхние пределы содержания Cu, количество Ni и количество B устанавливаются на уровне 1,00%, 1,00% и 0,0020%, соответственно.

В том случае, когда сталь содержит B, Mo, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ, сталь содержит, по меньшей мере, один из этих элементов. Остальную массу стали составляют железо и неизбежные примеси. В стали могут дополнительно содержаться элементы, которые не представляют собой вышеописанные элементы (например, Sn, As и т.п.) в качестве неизбежных примесей при том условии, что не ухудшаются характеристики. Если в стали содержатся B, Mo, Cr, V, Ti, Nb, Ni, Cu, Ca и РЗМ в количествах, составляющих менее чем вышеописанные нижние пределы, они рассматриваются в качестве неизбежных примесей.

При этом, поскольку не происходит никакого изменения химического состава даже после горячей штамповки, химический состав листовой стали по-прежнему удовлетворяет вышеописанным интервалам даже и после горячей штамповки.

Кроме того, в холоднокатаном стальном листе согласно варианту осуществления и холоднокатаном стальном листе после горячей штамповки согласно варианту осуществления, когда содержание C (мас. %), содержание Si (мас. %) и содержание Mn (мас. %) представляют собой [C], [Si] и [Mn] соответственно, оказывается важным, что выполняется следующее соотношение (1), чтобы получался достаточный коэффициент раздачи отверстия, как проиллюстрировано на Фиг. 1.

Когда значение (5×[Si]+[Mn])/[C] составляет 10 или менее, TS×λ становится равным менее чем 50000 МПа·%, и оказывается невозможным получение достаточного коэффициента раздачи отверстия. Это объясняется тем, что, когда содержание C является высоким, твердость твердой фазы становится чрезмерно высокой, разность между ней и твердостью мягкой фазы становится значительной, и, таким образом, значение ухудшается, а когда содержание Si или содержание Mn является низким, TS также становится низким. Таким образом, необходимо регулировать баланс между количествами соответствующих элементов помимо содержания данных элементов в вышеописанных интервалах. Значение (5×[Si]+[Mn])/[C] не изменяется в результате прокатки или горячей штамповки. Однако даже в том случае, когда выполняется соотношение (5×[Si]+[Mn])/[C]>10, в том случае, когда описанное ниже соотношение твердости мартенсита (H20/H10, H2/H1) или изменение твердости мартенсита (σHM0, σHM) не удовлетворяет данным условиям, достаточный коэффициент раздачи отверстия не может быть получен в холоднокатаном стальном листе или холоднокатаном стальном листе после горячей штамповки.

Далее будет описана причина ограничения металлографической структуры холоднокатаного стального листа согласно варианту осуществления и холоднокатаного стального листа после горячей штамповки согласно варианту осуществления.

Как правило, в холоднокатаном стальном листе, имеющем металлографическую структуру, которая содержит, главным образом, феррит и мартенсит, компонент, определяющий пригодность к формованию, в том числе коэффициент раздачи отверстия, представляет собой мартенсит, а не феррит. Авторы настоящего изобретения выполнили всесторонние исследования соотношения, в котором находятся твердость мартенсита и пригодность к формованию, в том числе растяжимость или коэффициент раздачи отверстия. В результате было обнаружено, что, как проиллюстрировано на Фиг. 2A и 2B, пригодность к формованию, то есть растяжимость или коэффициент раздачи отверстия приобретает благоприятное значение при том условии, что соотношение твердости (разность твердости) мартенсита между поверхностной частью толщины листа и центральной частью толщины листа и распределение твердости мартенсита в центральной части толщины листа находятся в заданном состоянии в исходном холоднокатаном стальном листе и в холоднокатаном стальном листе после горячей штамповки. Кроме того, было обнаружено, что соотношение твердости мартенсита и распределение твердости мартенсита в холоднокатаном стальном листе перед горячей штамповкой редко изменялись в холоднокатаном стальном листе после горячей штамповки, который получали посредством осуществления закалки в процессе горячей штамповки холоднокатаного стального листа, имеющего благоприятную пригодность к формованию, и, следовательно, оказывалась благоприятной пригодность к формованию, в том числе растяжимость или коэффициент раздачи отверстия. Это объясняется тем, что распределение твердости мартенсита, образующееся в холоднокатаном стальном листе перед горячей штамповкой, по-прежнему имеет значительный эффект даже после горячей штамповки. Как считается, это обусловлено, в частности, тем, что легирующие элементы, сконцентрированные в центральной части толщины листа, по-прежнему остаются в центральной части толщины листа в концентрированном состоянии даже после горячей штамповки. Таким образом, в том случае, когда соотношение твердости мартенсита между поверхностной частью толщины листа и центральной частью толщины листа является большим, или в том случае, в котором изменение твердости мартенсита в центральной части толщины листа является большой, получаются одинаковое соотношение твердости и одинаковое изменение даже после горячей штамповки.

Кроме того, в отношении измерения твердости мартенсита, которую измеряли при увеличении в 1000 раз с использованием наноиндентора, изготовленного компанией Hysitron Corporation, авторы настоящего изобретения обнаружили, что в холоднокатаном стальном листе перед горячей штамповкой пригодность к формованию оказалась улучшенной вследствие выполнения следующих соотношений (2a) и (3a). Кроме того, что касается вышеописанных соотношений, авторы настоящего изобретения обнаружили, что у холоднокатаного стального листа после горячей штамповки, аналогичным образом, пригодность к формованию оказалась улучшенной вследствие выполнения следующих соотношений (2b) и (3b).

Здесь H10 представляет собой твердость мартенсита в поверхностной части толщины холоднокатаного стального листа перед горячей штамповкой, которая составляет 200 мкм или менее от наиболее внешнего слоя в направлении толщины. H20 представляет собой твердость мартенсита в центральной части толщины холоднокатаного стального листа перед горячей штамповкой, то есть мартенсита в интервале ±100 мкм от середины толщины листа в направлении толщины. σHM0 представляет собой изменение твердости мартенсита, присутствующего в интервале ±100 мкм от середины толщины холоднокатаного стального листа перед горячей штамповкой в направлении толщины.

Кроме того, H1 представляет собой твердость мартенсита в поверхностной части толщины холоднокатаного стального листа после горячей штамповки, которая составляет 200 мкм или менее от наиболее внешнего слоя в направлении толщины. H2 представляет собой твердость мартенсита в центральной части толщины холоднокатаного стального листа после горячей штамповки, то есть мартенсита в интервале ±100 мкм от середины толщины листа в направлении толщины. σHM представляет собой изменение твердости мартенсита, присутствующего в интервале ±100 мкм от середины толщины холоднокатаного стального листа после горячей штамповки в направлении толщины.

Твердость измеряли в 300 точках для каждого случая. Интервал ±100 мкм от середины толщины листа в направлении толщины представляет собой интервал, имеющий середину в середине толщины листа и имеющий размер, составляющий 200 мкм в направлении толщины.

Кроме того, изменение твердости σHM0 или σHM получается с использованием следующего соотношения (8) и показывает распределение твердости мартенсита. При этом σHM в данном соотношении представляет собой σHM0 и выражается как σHM.

Соотношение 1

Величина xave представляет собой среднее значение измеряемой твердости мартенсита, и xi представляет собой твердость мартенсита в измерении № i. При этом данное соотношение по-прежнему выполняется даже в том случае, когда вместо σHM используется σHM0.

Фиг. 2A иллюстрирует соотношения между твердостью мартенсита в поверхностной части и твердостью мартенсита в центральной части толщины холоднокатаного стального листа перед горячей штамповкой и холоднокатаного стального листа после горячей штамповки. Кроме того, Фиг. 2B в совокупности иллюстрирует изменение s твердости мартенсита, присутствующего в интервале ±100 мкм от середины толщины листа в направлении толщины холоднокатаного стального листа перед горячей штамповкой и холоднокатаного стального листа после горячей штамповки. Как проиллюс