Способ стабилизации параметров подшипника

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к стабилизации геометрических параметров подшипников качения приработкой в собранном виде. Способ заключается во вращении колец подшипника под внешней осевой нагрузкой, внешнюю нагрузку устанавливают равной Р=k Со, а частоту вращения подшипника устанавливают не более 200 об/мин, где Со - осевая статическая грузоподъемность подшипника; k - коэффициент надежности (k=0,8-0,9). Технический результат заключается в увеличении контактных напряжений и повышении интенсивности проработки. 1 ил.

Реферат

Изобретение относится к машиностроению, а именно к стабилизации геометрических параметров подшипников качения приработкой в собранном виде, предназначенной для уменьшения погрешностей их изготовления и снижения степени рассеивания эксплуатационных параметров.

Известны способы [1, 2] стабилизации параметров колец подшипников приработкой в среде абразивной суспензии. Недостатками данных способов являются длительность процесса, необходимость введения дополнительной трудоемкой операции очистки деталей подшипника от абразива и техническая сложность осуществления процесса обработки.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ стабилизации параметров подшипника приработкой в собранном виде, заключающийся во вращении колец подшипников под осевой нагрузкой [3]. Подшипник нагружают циклически изменяющейся во времени осевой нагрузкой, в момент действия минимальной нагрузки на подшипник накладывают ультразвуковые колебания и регулируют соотношение времени обработки при минимальной и максимальной нагрузке.

Недостатком данного способа является низкая производительность, так как обычно внешнюю нагрузку в процессе обработки устанавливают небольшой величины, в результате чего контактные напряжения получаются низкими.

Задачей предлагаемого изобретения является устранение указанных недостатков, а именно повышение производительности процесса стабилизации параметров подшипника приработкой в собранном виде.

Ожидаемым техническим результатом является увеличение контактных напряжений в процессе обработки и, как следствие, повышение интенсивности обработки.

Поставленная задача решается тем, что в известном способе стабилизации параметров подшипника, заключающемся во вращении колец подшипника под внешней осевой нагрузкой, согласно предлагаемому техническому решению внешнюю нагрузку устанавливают равной P=k·Co, а частоту вращения подшипника устанавливают не более 200 об/мин, где Co - осевая статическая грузоподъемность подшипника; k - коэффициент надежности (k=0,8-0,9).

Так как внешнюю нагрузку в процессе обработки выбирают близкой к статической грузоподъемности подшипника, то контактные напряжения в подшипнике получаются максимально возможными, а следовательно, обеспечивается максимально возможная производительность. Коэффициент надежности k=0,8-0,9 учитывает непредвиденные обстоятельства, такие как колебания внешней нагрузки из-за погрешностей установки, в которой осуществляется обработка, и погрешностей изготовления самого подшипника. При более высокой внешней нагрузке могут повреждаться тела и дорожки качения. При меньшей нагрузке существенно снижаются контактные напряжения и уменьшается производительность обработки. Частоту вращения ограничивают до 200 об/мин, так как при ее дальнейшем увеличении начинают играть отрицательную роль динамические факторы.

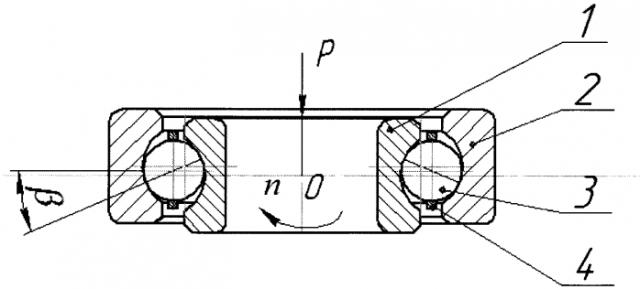

Сущность изобретения поясняется чертежом, на котором представлена схема осуществления способа стабилизации параметров шарикоподшипника.

Шариковый подшипник, состоящий из внутреннего кольца 1, наружного кольца 2 и шариков 3, установленных в сепараторе 4, устанавливают на оправку (не показана), а на внутреннее кольцо воздействуют нагрузкой Ρ, например, посредством эксцентрикового механизма. Так как в подшипнике всегда имеются зазоры между шариками и кольцами, то шарики 3 вступают в контакт с дорожками качения колец 1 и 2 под углом β, зависящим от величины зазоров. Внутреннему кольцу 2 придают вращение вокруг его оси с частотой n≤200 об/мин.

Пример. Обработке подвергают подшипник 42205: угол контакта в подшипнике β=26°, средний диаметр расположения шариков Do=38,5 мм, диаметр шариков dS=8 мм, число шариков z=9.

Осевую статическую грузоподъемность подшипника определяем по формуле [4]:

C o = 14,6 ⋅ z ⋅ sin β ⋅ σ S 3 ⋅ η 2 ⋅ d S 2 , H .

Тогда

P = k ⋅ 14,6 ⋅ z ⋅ sin β ⋅ σ S 3 ⋅ η 2 ⋅ d S 2 ,

где z - число шариков в шарикоподшипнике, шт; β - угол контакта шариков и дорожек качения, град; σS - допустимое контактное напряжение, МПа (в соответствии с ГОСТ 18854-94 для стандартных шариковых подшипников σS=4200 МПа); dS - диаметр шариков, мм; η - упругая постоянная материала тел и колец подшипника:

η = 1 − μ 1 2 E 1 + 1 − μ 2 2 E 2 , 1 М П а ,

µ1 и µ2 - коэффициент Пуассона соответственно шариков и колец подшипника (для подшипниковой стали µ=0,3); E1 и E2 - модули упругости материалов шариков и колец (для подшипниковой стали E=2,12·105 МПа).

Для условий примера:

η = 1 − 0,3 2 2,12 ⋅ 10 5 + 1 − 0,3 2 2,12 ⋅ 10 5 = 8,67 ⋅ 10 − 6 1/МПа;

P = 0,8 ⋅ 14,6 ⋅ 9 ⋅ sin 26 ⋅ 4200 3 ⋅ ( 8,67 ⋅ 10 − 6 ) 2 ⋅ 7 2 = 2,1 ⋅ 10 4 H .

При меньшей нагрузке интенсивность приработки будет низкая, а при большей нагрузке возможно появление дефектов на дорожках и телах качения.

Придаем вращение подшипнику с частотой n=40 об/мин.

Для такой приработки достаточно сделать до 10 оборотов, чтобы обеспечить необходимое качество подшипника. Время обработки составит:

t = 10 ⋅ 60 40 = 15 с .

Обычно время приработки подшипника существующими способами составляет от получаса до нескольких часов.

Обработку подшипника осуществляют с двух сторон. В таком случае подшипник сможет воспринимать при эксплуатации реверсивную нагрузку или для него будет безразлично, с какой стороны действует эксплуатационная нагрузка.

Таким образом, предложенный способ стабилизации параметров подшипника обеспечивает существенное повышение производительности обработки.

Технико-экономическая эффективность от использования предлагаемого изобретения заключается в следующем:

1. Повышается жесткость подшипника и, как следствие, уменьшается вибрация и снижается волнистость обработанной поверхности.

2. Повышается производительность обработки.

Источники информации

1. Авторское свидетельство SU №1294580, МПК: B24B 19/06. Способ доводки подшипника качения в сборе. Опубл. 07.03.1987.

2. Авторское свидетельство SU №1202815, МПК: B24B 1/00, B24B 19/06. Способ доводки шарикоподшипников в собранном виде. Опубл. 07.01.1986.

3. Авторское свидетельство SU №1264023, МПК: G01M 13/04. Способ приработки шарикоподшипников. Опубл. 15.10.1984 - прототип.

4. Спришевский А.И. Подшипники качения. М., Машиностроение, 1968, 432 с.

Способ стабилизации параметров подшипника, заключающийся во вращении колец подшипника под внешней осевой нагрузкой, отличающийся тем, что внешнюю нагрузку устанавливают равной P=k Co, а частоту вращения подшипника устанавливают не более 200 об/мин, где Co - осевая статическая грузоподъемность подшипника; k - коэффициент надежности (k=0,8-0,9).