Способ стабилизации параметров шарикоподшипника

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к стабилизации геометрических параметров подшипников качения приработкой в собранном виде. Способ заключается во вращении подшипника под нагрузкой, при этом внешнюю нагрузку направляют к оси подшипника под углом не более 12 градусов, число шариков в процессе обработки устанавливают равным 4-6, в качестве шариков используют шарики из материала с твердостью на 8-12 единиц HRC выше твердости материала колец подшипника, а силу воздействия на подшипник устанавливают такой, чтобы в процессе приработки шарики осуществляли пластическую деформацию дорожки качения. Технический результат заключается в снижении контактных напряжений и повышении работоспособности подшипника. 1 ил.

Реферат

Изобретение относится к машиностроению, а именно к стабилизации геометрических параметров подшипников качения приработкой в собранном виде, предназначенной для уменьшения погрешностей их изготовления и снижения степени рассеивания эксплуатационных параметров.

Известны способы стабилизации параметров колец подшипников приработкой в среде абразивной суспензии [1, 2]. Недостатками данных способов являются длительность процесса, необходимость введения дополнительной трудоемкой операции очистки деталей подшипника от абразива и техническая сложность осуществления процесса обработки.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ стабилизации параметров шарикоподшипников приработкой в собранном виде, заключающийся во вращении колец подшипников под нагрузкой [3]. Подшипник нагружают циклически изменяющейся во времени аксиальной нагрузкой, в момент действия минимальной нагрузки на подшипник накладывают ультразвуковые колебания и регулируют соотношение времени обработки при минимальной и максимальной нагрузке.

Недостатком данного способа является низкая эффективность процесса обработки, так как приработка осуществляется под нагрузкой, не обеспечивающей пластическую деформацию деталей, а следовательно, не изменяющей величину контактных напряжений в подшипнике, а чрезмерное повышение внешней нагрузки с целью обеспечения пластической деформации может привести к поломке подшипника.

Задачей предлагаемого изобретения является устранение указанных недостатков, а именно снижение контактных напряжений в подшипнике и, как следствие, повышение работоспособности подшипника.

Ожидаемым техническим результатом является формирование на дорожках качения под действием пластической деформации со стороны шариков локальной дорожки качения, обеспечивающей в собранном подшипнике плотное прилегание к ней шариков, что снижает величину контактных напряжений и повышает работоспособность подшипника.

Поставленная задача решается тем, что в известном способе стабилизации параметров шарикоподшипников приработкой, заключающемся во вращении подшипника под нагрузкой, внешнюю нагрузку направляют к оси подшипника под углом не более 12 градусов, число шариков в процессе обработки устанавливают равным 4-6, при этом в качестве шариков используют шарики из материала с твердостью на 8-12 единиц HRC выше твердости материала колец подшипника, а силу воздействия на подшипник устанавливают такой, чтобы в процессе приработки шарики осуществляли пластическую деформацию дорожки качения.

Так как твердость шариков устанавливают на 8-12 единиц HRC выше твердости материала колец, а внешнюю нагрузку в процессе обработки устанавливают такой, чтобы шарики осуществляли пластическую деформацию дорожек качения, то на дорожках качения образуется локальная дорожка качения, которая обеспечивает в собранном подшипнике плотное прилегание к ней шариков, что снижает величину контактных напряжений и повышает работоспособность подшипника. Число шариков в процессе обработки ограничивают до 4-6 с целью снижения потребной силы приработки и предотвращения повреждения подшипника, с той же целью направляют силу под углом к оси подшипника. При направлении внешней нагрузки под углом к оси подшипника более 12 градусов в контакте с дорожками качения единовременно будет находиться только один шарик, что снизит качество обработки из-за возникновения вибраций.

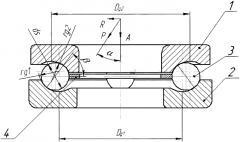

Сущность изобретения поясняется чертежом, на котором представлена схема осуществления способа стабилизации параметров шарикоподшипника.

Для осуществления процесса приработки верхнее 1 и нижнее 2 кольца упорно-радиального подшипника собирают с шариками 3, разделенными сепаратором 4. Дорожки качения колец 1 и 2 имеют круговую форму профиля с радиусами rgl и rg2, соответственно. Шарики 3 имеют твердость на 8-12 единиц HRC выше твердости колец 1 и 2 подшипника. Число шариков 3 устанавливают равным четырем-шести. Диаметр шариков ds берут равным диаметру шариков в собранном шарикоподшипнике. Диаметры дорожек качения (по дну) Dg1 и Dg2 соответственно у кольца 1 и кольца 2 различные, поэтому между шариками 3 и дорожками качения колец 1 и 2 подшипника устанавливается угол контакта β≠0.

Процесс приработки осуществляют следующим образом. Подшипник устанавливают на оправке (не показана), имеющей привод вращения. К верхнему кольцу 1 подшипника прикладывают внешнюю нагрузку Р, например, посредством эксцентрикового механизма, направленную под углом α к оси вращения подшипника так, что линия действия нагрузки Ρ проходит через точку симметрии О расположения шариков 3. Угол действия нагрузки устанавливают равным от 0 до 12 градусов.

Нижнему кольцу 1 подшипника придают вращение с частотой n2.

Внешнюю нагрузку Ρ определяют из условия, что шарики воздействуют на дорожки качения с силой, вызывающей пластическую деформацию поверхности дорожек качения.

Пример. Приработке подвергают дорожки качения упорно-радиального шарикоподшипника 1118-2902840: диаметр шариков ds=5 мм; средний диаметр расположения шариков Do=75 мм; радиус дорожек качения колец rg=2,58 мм; угол контакта в подшипнике β=60°, число шариков в подшипнике zp=46. Материалом колец является закаленная до твердости 49 HRC сталь 70 ГОСТ 14959-79: коэффициент Пуассона m1=0,3; модуль упругости Ε=2,1·105; напряжение смятия материала колец σS=4700 МПа. Материалом шариков является ст. ШХ15: m1=0,3; Е=2,12·105 МПа; σS=6270 МПа. На подшипник в процессе работы действуют внешние осевая и радиальная нагрузки: А=9950 H, R=1254 Н. При приработке используем число шариков z=4.

Угол действия нагрузки определяют из равенства:

α = a r c t g R A = a r c t g 1254 9950 = 0,125 = 7,2 ∘ ,

где А и R - соответственно осевая и радиальная внешняя нагрузки на подшипник, действующие в процессе эксплуатации. Результирующая нагрузка на подшипник:

P p = A 2 + R 2 = 9950 2 + 1254 2 = 10028 H .

Потребную максимальную нагрузку на шарики, при которой осуществляется пластическая деформация дорожек качения, определяют по формуле:

p o = ( 0,873 ⋅ π ⋅ μ ⋅ ν ⋅ σ S ⋅ ( η Σ ρ ) 2 3 + 0,41 ρ p 1 3 ) 3 , ( 1 )

где

η = 1 − m 1 2 E 1 + 1 − m 2 2 E 2 = 1 − 0,3 2 2,1 ⋅ 10 5 + 1 − 3 2 2,12 ⋅ 10 5 = 8,67 ⋅ 10 − 6 1 / М П а ;

Σ ρ = 4 d S − 1 r g = 4 5 − 1 2,58 = 0,44 1 / м м ;

коэффициенты µ=3,94 и ν=0,406 определяются по методике [5] в зависимости от соотношения радиусов профилей тел и дорожек качения; pp=526 Η - максимальная нагрузка на шарики в шарикоподшипнике при нагрузке на подшипник А и R, определяемая по методике [4].

Для условий примера находим:

p o ( 0,873 ⋅ π ⋅ 3,94 ⋅ 0,406 ⋅ 4770 ⋅ ( 8,67 ⋅ 10 − 6 0,44 ) 2 3 + 0,41 ⋅ 526 1 3 ) 3 = 6407 H .

Потребную внешнюю нагрузку на подшипник при приработке находим по формуле:

P = P p ⋅ p o ⋅ z p p ⋅ z p = 1 ⋅ 10 4 ⋅ 1,8 ⋅ 10 4 ⋅ 4 526 ⋅ 46 = 10620 H . .

Как видно из результатов расчета, нагрузка на подшипник при приработке не превышает нагрузку Pp, действующую на подшипник в процессе эксплуатации. Поэтому эта нагрузка не повреждает подшипник в процессе приработки.

После приработки с указанным режимом на дорожках качения образуется локальная дорожка качения с радиусом, равным радиусу шариков, и шириной, равной ширине b=1,96 мм площадки контакта наиболее нагруженного шарика с дорожкой качения в стандартном подшипнике, образуемой при нагрузке на шарик pp=526 Н.

После осуществления приработки подшипник разбирают, заменяют z=4 шарика на точно такие же zp=46 шариков и собирают подшипник. После такой обработки в шарикоподшипнике при тех же нагрузках А и R за счет плотного прилегания шариков к локальным дорожкам будут действовать гораздо меньшие контактные напряжения σr=2131 МПа, чем до обработки σp=2522 МПа, что несложно определить по методике [5]. Это обеспечивает более высокую работоспособность подшипника.

В частности, для многих подшипников, особенно автомобильных, одним из основных показателей качества является сопротивление удару. Критической силой удара является такая, при которой на дорожках качения остаются следы пластической деформации от шариков.

Для стандартного подшипника силу воздействия на шарики, при которой начинается пластическая деформация дорожки, можно найти по формуле (1) при pp=0:

p p m = ( 0,873 ⋅ π ⋅ 3,94 ⋅ 0,406 ⋅ 4770 ⋅ ( 8,67 ⋅ 10 − 6 0,44 ) 2 3 ) 3 = 3556 H .

Тогда подшипник может выдержать силу удара, равную:

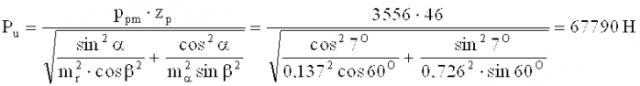

P u = p p m ⋅ z p sin 2 α m r 2 ⋅ cos β 2 + cos 2 α m α 2 sin β 2 = 3556 ⋅ 46 cos 2 7 O 0,137 2 cos 60 O + sin 2 7 O 0,726 2 ⋅ sin 60 O = 67790 H .

Подшипник после приработки выдержит силу удара, равную:

P u = p 0 ⋅ z p sin 2 α m r 2 ⋅ cos β 2 + cos 2 α m α 2 sin β 2 = 6407 ⋅ 46 cos 2 7 O 0,137 2 cos 60 O + sin 2 7 O 0,726 2 ⋅ sin 60 O = 1221100 H

Как видно из результатов расчета, подшипник после приработки выдерживает на 80% большую силу удара, чем стандартный подшипник, что обеспечивает его повышенную работоспособность. А так как ширина локальной дорожки качения равна ширине площадки контакта шариков с дорожками качения в стандартном шарикоподшипнике, то подшипник после приработки сохранит момент сопротивления вращению и не будет испытывать повышенные тепловыделения при работе.

Технико-экономическая эффективность предлагаемого способа заключается в следующем:

1. Снижение контактных напряжений в шарикоподшипнике, так как радиус локальных дорожек качения наружного и внутреннего колец, по которым катятся шарики в шарикоподшипнике, близок к радиусу шариков, а контактные напряжения распределены по поверхности контакта более равномерно, чем в стандартном подшипнике.

2. Упрочнение поверхности в зоне контакта с шариками, полученное в процессе приработки, компенсирует эффект, получаемый от снижения твердости колец подшипника.

3. Снижение момента трения в подшипнике, так как размеры площадки контакта ограничены размером поперечного сечения локальной дорожки качения даже при больших внешних нагрузках.

4. Снижение требований к точности предшествующих технологических операций механической обработки колец шарикоподшипника, так как процесс шариковой приработки устраняет такие дефекты, как волнистость, отклонение от круглости, шероховатость.

Источники информации

1. Авторское свидетельство SU №1294580, МПК: B24B 19/06. Способ доводки подшипника качения в сборе. Опубл. 07.03.1987.

2. Авторское свидетельство SU №1202815, МПК: B24B 1/00, B24B 19/06. Способ доводки шарикоподшипников в собранном виде. Опубл. 07.01.1986.

3. Авторское свидетельство SU №1264023, МПК: G01M 13/04. Способ приработки шарикоподшипников. Опубл. 15.10.1984 - прототип.

4. Механизм воздействия на шарики в упорно-радиальном подшипнике комбинированной внешней нагрузки / А.В. Королев [и др.] // Современные технологии в горном машиностроении: сб. науч. тр. семинара, г. Москва, 27-31 янв. 2014 г. - М., 2014. - С. 336-343.

5. Спришевский А.И. Подшипники качения. М.: «Машиностроение», 1968, 432 с.

Способ стабилизации параметров шарикоподшипника приработкой, заключающийся во вращении подшипника под внешней нагрузкой, отличающийся тем, что внешнюю нагрузку направляют к оси подшипника под углом не более 12 градусов, число шариков в процессе обработки устанавливают равным 4-6, при этом в качестве шариков используют шарики из материала с твердостью на 8-12 единиц HRC выше твердости материала колец подшипника, а силу воздействия на подшипник устанавливают такой, чтобы в процессе приработки шарики осуществляли пластическую деформацию дорожки качения.