Защитное технологическое покрытие

Иллюстрации

Показать всеИзобретение относится к защитным покрытиям от окисления. Техническим результатом изобретения является повышение жаростойкости, вязкости, понижение значений удельного давления и коэффициента трения покрытия при температурах нагрева штамповок до 1400°C. Защитное технологическое покрытие содержит, мас.%: SiO2 15-21; MgO 5-10; Na2O 7-8,5; 3CaO·Al2O3 1-9; Al2O3·MgO 2-5; B2O3 8-12,5; Bаморфный 2,5-3,5; NiAl2O4 3-5; NiSiO4 3,5-10; Al2O3 - остальное. 2 табл., 12 пр.

Реферат

Изобретение относится к области производства силикатных материалов, которые могут быть использованы как защитные покрытия от окисления и в качестве высокотемпературной смазки при технологических нагревах в процессе изготовления деталей и полуфабрикатов в машиностроении и в других отраслях народного хозяйства.

Известно защитное технологическое покрытие следующего химического состава, мас.%:

| Al2O3 | 19-33 |

| CaO | 1-8 |

| MgO | 1-7,5 |

| 3CaO·Al2O3 | 0,8-1,2 |

| CaO·6Al2O3 | 3-11 |

| ВаО·6Al2O3 | 3-5 |

| MgO·Al2O3 | 0,3-1 |

| SiO2 | остальное |

(RU 2404933 C1, 27.11.2010).

Известно также защитное технологическое покрытие следующего химического состава, мас.%:

| SiO2 | 40-75 |

| Al2O3 | 6-18 |

| CaO | 4-11 |

| MgO | 1-4 |

| B2O3 | 5-15 |

| Na2O | 0,5-1 |

| K2O | 0,3-3 |

| ВаО | 5-10 |

| Al2O3·3SiO2 | 2-7 |

(RU 2151110 C1, 20.06.2000).

Известно также защитное технологическое покрытие следующего химического состава, мас.%:

| SiO2 | 10-30 |

| Al2O3 | 3-20 |

| CaO | 8-12 |

| MgO | 0,5-5 |

| B2O3 | 3-12 |

| Na2O | 0,1-0,4 |

| K2O | 0,1-0,2 |

| BaO | 3-11 |

| SiB4 | 0,5-5 |

| MoSi2 | 32-70 |

(RU 2190584 C2, 10.10.2002).

Известно также защитное технологическое покрытие для сталей и сплавов следующего химического состава, мас.%:

| Al2O3 | 17-33 |

| CaO | 0,5-7,8 |

| MgO | 0,5-5 |

| 2CaO·SiO2 | 0,5-1 |

| 3CaO·Al2O3 | 0,5-1 |

| 2MgO·Al2O3·5SiO2 | 5-10 |

| CaO·6Al2O3 | 5-10 |

| SiO2 | остальное |

(RU 2345963 C1, 10.02.2009).

Известно также защитное технологическое покрытие для сталей и сплавов следующего химического состава, мас.%:

| Al2O3 | 3-21 |

| CaO | 1,5-13 |

| MgO | 0,5-5,5 |

| B2O3 | 3-18 |

| ВаО | 3-13 |

| K2O | 0,1-5 |

| 2BaO·3SiO2 | 1-3 |

| 2Al2O3·B2O3 | 1-3 |

| SiO2 | остальное |

(RU 2379238 C1, 20.01.2010).

Известно также защитное технологическое покрытие следующего химического состава, мас.%:

| SiO2 | 12-20 |

| MgO | 1,5-5 |

| 3CaO·Al2O3 | 10-15 |

| Al2O3·MgO | 3-10 |

| BaO·2SiO2 | 1,5-5 |

| ZnO2·Al2O3 | 3-8 |

| Al2O3 | остальное |

(RU 2379239 C1, 20.01.2010).

Наиболее близким аналогом, взятым за прототип, является защитное технологическое покрытие следующего химического состава, мас.%:

| SiO2 | 23-55 |

| MgO | 6,5-20 |

| Na2O | 0,5-6,5 |

| 3CaO·Al2O3 | 1,5-8 |

| MgO·ZrO2 | 0,5-2,5 |

| Al2O3·MgO | 1-1,5 |

| Al2O3 | остальное |

(RU 2312827 C1, 20.12.2007).

Недостатками известных защитных технологических покрытий являются повышенные значения удельного давления и коэффициент трения, недостаточная жаростойкость, а также вязкость при высокотемпературных нагревах до 1400°C.

Техническим результатом изобретения является повышение жаростойкости, вязкости, понижение значений удельного давления и коэффициента трения покрытия при температурах нагрева штамповок до 1400°C.

Технический результат достигается за счет того, что предложено защитное технологическое покрытие, включающее SiO2, MgO, Na2O, 3CaO·Al2O3, Al2O3·MgO, Al2O3, при этом оно дополнительно содержит B2O3, Bаморфный, NiAl2O4, NiSiO4 при следующем соотношении компонентов, мас.%:

| SiO2 | 15-21 |

| MgO | 5-10 |

| Na2O | 7-8,5 |

| 3CaO·Al2O3 | 1-9 |

| Al2O3·MgO | 2-5 |

| B2O3 | 8-12,5 |

| Bаморфный | 2,5-3,5 |

| NiAl2O4 | 3-5 |

| NiSiO4 | 3,5-10 |

| Al2O3 | остальное |

Рентгеноструктурный и химический анализы предлагаемого защитного технологического покрытия показали, что введение в него B2O3, Bаморфный, NiAl2O4, NiSiO4 при заявленном содержании и соотношении компонентов приводит к тому, что в процессе технологических нагревов в покрытии образуются температуроустойчивые фазы 3CoO·Al2O3·SiO2, 3CoAl2O4, Al6Si2O3, 5CaO·3Al2O3, обеспечивающие повышение жаростойкости, вязкости, снижение удельного давления и коэффициента трения покрытия при температурах нагрева штамповок до 1400°C.

Примеры осуществления.

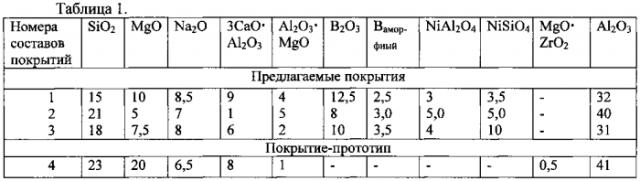

Технологический процесс изготовления шликера для защитного технологического покрытия проводился следующим образом. Для получения фритты защитного технологического покрытия брали следующие компоненты: SiO2; MgO; Na2O; 3CaO·Al2O3; Al2O3·MgO; B2O3; Bаморфный; NiAl2O4; NiSiO4; Al2O3 в пропорциях, указанных в таблице 1. Их поместили в фарфоровый барабан с алундовыми шарами в соотношении 1:1,5 и проводили размол и перемешивание компонентов в течение 3 часов на валковой мельнице. Варку фритты проводили в алундовых тиглях в камерной печи. Далее приготавливали шликер покрытия путем размола фритты и перемешивания компонентов с добавлением 250 мл водопроводной воды в фарфоровом барабане валковой мельницы в течение 36 часов. Готовый шликер покрытия выгружали в полиэтиленовую емкость, где в течение 5 суток проходило старение шликера.

Шликер с вязкостью 21 Па·с, определенной вискозиметром ВЗ 246, наносили краскораспылителем на образцы: интерметаллида Ni-Al-Со, жаропрочного никелевого сплава ЭП975 и образивно-износостойкого материала системы Ni-Cr-Al-Y. Толщина покрытия составила 0,25 мм. Образцы с покрытием подвергали сушке при комнатной температуре в течение 24 часа, затем проводили нагрев при 1150 и 1400°C с выдержкой 12 часов. Режимы нагревов определялись режимом изотермической штамповки заготовок из интерметаллида Ni-Al-Со, жаропрочного никелевого сплава ЭП975 и образивно-износостойкого материала системы Ni-Cr-Al-Y.

Свойства предлагаемого защитного технологического покрытия и его прототипа приведены в таблице 2.

Образцы интерметаллида Ni-Al-Со, жаропрочного никелевого сплава ЭП975 и образивно-износостойкого материала системы Ni-Cr-Al-Y с предлагаемым защитным технологическим покрытием и покрытием-прототипом подвергались испытаниям для определения окисляемости, вязкости покрытия, удельного давления и коэффициента трения при температурах 1150 и 1400°C.

Окисляемость образцов определялась путем непрерывного взвешивания через 12 часов без извлечения образцов из печи при заданных температурах нагрева 1150 и 1400°C.

Вязкость покрытия определялась методом вдавливания иглы в покрытие под нагрузкой 5 г при постепенном нагревании образца с покрытием до требуемой температуры испытания. Вязкость покрытия рассчитывалась по глубине проникновения иглы в покрытие по диаграмме вязкости.

Удельное давление при деформации заготовок с использованием защитных технологических покрытий играет ключевую роль при получении точных штамповок с минимальными припусками на механическую обработку и с повышенным коэффициентом использования металла. Удельное давление замерялось манометром при деформации образцов с предлагаемым защитным технологическим покрытием и покрытием-прототипом при заданных температурах нагрева 1150 и 1400°C.

Коэффициент трения, характеризующий эффективность действия защитных технологических покрытий в качестве высокотемпературных смазок при горячей обработке давлением, определялся осадкой нагретых образцов диаметром 5 мм и высотой 20 мм на гидравлическом прессе мощностью 2,5 т со скоростью 80 мм/с по формуле

µ=tgα,

где µ - коэффициент трения, α - двойной угол трения.

Результаты сравнительных испытаний приведены в таблице 2.

Нижеприведенные экспериментальные данные соответствуют средним значениям, полученным из трех измерений окисляемости, вязкости покрытия, удельных давлений и коэффициентов трения.

Окисляемость:

- образцов интерметаллидого сплава системы Ni-Al-Со с предлагаемым защитным технологическим покрытием при температуре 1150°C (с выдержкой 12 ч) меньше в 8 раз, а при температуре 1400°C (с выдержкой 12 ч) меньше в 17,8 раз по сравнению с защитным технологическим покрытием-прототипом;

- образцов жаропрочного никелевого сплава ЭП975 с предлагаемым защитным технологическим покрытием при температуре 1150°C (с выдержкой 12 ч) меньше в 5 раз, а при температуре 1400°C (с выдержкой 12 ч) меньше в 10 раз по сравнению с защитным технологическим покрытием-прототипом;

образцов абразивно-износостойкого материала системы Ni-Cr-Al-Y с предлагаемым защитным технологическим покрытием при температуре 1150°C (с выдержкой 12 ч) меньше в 8 раз, а при температуре 1400°C (с выдержкой 12 ч) меньше в 10 раз по сравнению с защитным технологическим покрытием-прототипом.

Вязкость:

- защитного технологического покрытия при температуре 1150°C меньше в 2 раза, а при температуре 1400°C меньше в 3 раза по сравнению с защитным технологическим покрытием-прототипом.

Равномерное растекание покрытия по всей поверхности заготовки выполняет функции разделительной пленки и высокотемпературной смазки.

Вязкость покрытия-прототипа низкая, вследствие чего покрытие выдавливается при горячей обработке заготовки и при этом теряются функции разделительной пленки и высокотемпературной смазки.

Удельное давление:

- образцов интерметаллида системы Ni-Al-Со с предлагаемым защитным технологическим покрытием при температуре 1150°C меньше в 2,7 раза, а при температуре 1400°C меньше в 6,5 раз по сравнению с защитным технологическим покрытием-прототипом;

- образцов жаропрочного никелевого сплава ЭП975 с предлагаемым защитным технологическим покрытием при температуре 1150°C меньше в 3 раза, а при температуре 1400°C меньше в 6,9 раз по сравнению с защитным технологическим покрытием-прототипом;

- образцов абразивно-износостойкого материала системы Ni-Cr-Al-Y с предлагаемым защитным технологическим покрытием при температуре 1150°C меньше в 2,7 раз, а при температуре 1400°C меньше в 6,5 раз по сравнению с защитным технологическим покрытием-прототипом.

Полученные удельные давления при процессах горячей деформации заготовок при температурах нагрева 1150°C и 1400°C с предлагаемым защитным покрытием обеспечивают получение качественных заготовок с уменьшенными припусками на механическую обработку по сравнению защитным технологическим покрытием-прототипом.

Коэффициент трения:

- предлагаемого защитного технологического покрытия на образцах интерметаллида системы Ni-Al-Со при температуре 1150°C меньше в 2 раза, а при температуре 1350° меньше в 5 раз по сравнению с защитным технологическим покрытием-прототипом;

- предлагаемого защитного технологического покрытия на образцах жаропрочного никелевого сплава ЭП975 при температуре 1150°C меньше в 1,9 раз, а при температуре 1400°C меньше в 6 раз по сравнению с защитным технологическим покрытием-прототипом;

- предлагаемого защитного технологического покрытия на образцах абразивно-износостойкого материала системы Ni-Cr-Al-Y при температуре 1150°C меньше в 2 раза, а при температуре 1400°C меньше в 7 раз по сравнению с защитным технологическим покрытием-прототипом.

При этом происходит равномерное растекание защитного технологического покрытия по всей поверхности заготовки, обеспечивающее работоспособность предлагаемого защитного технологического покрытия в качестве высокотемпературной смазки при термомеханической обработке интерметаллида системы Ni-Al-Co, жаропрочного никелевого сплава ЭП975 и абразивно-износостойкого материала системы Ni-Cr-Al-Y.

Применение защитного технологического покрытия позволит получить точные штамповки с коэффициентом необрабатываемой поверхности до 0,95, получить экономию металла до 30%, снизить трудоемкость механической обработки заготовок на 30-50%, повысить стойкость штампового инструмента в 2-3 раза, реализовать процесс изотермического деформирования и термической обработки заготовок и деталей из интерметаллидного сплава системы Ni-Al-Со, жаропрочного никелевого сплава ЭП975 и абразивно-износостойкого материала системы Ni-Cr-Al-Y на воздухе, повысить производительность труда в 2-3 раза.

Защитное технологическое покрытие, включающее SiO2, MgO, Na2O, 3СаО·Al2O3, Al2O3·MgO, Al2O3, отличающееся тем, что оно дополнительно содержит B2O3, Bаморфный, NiAl2O4, NiSiO4 при следующем соотношении компонентов, мас.%:

| SiO2 | 15-21 |

| MgO | 5-10 |

| Na2O | 7-8,5 |

| 3CaO·Al2O3 | 1-9 |

| Al2O3·MgO | 2-5 |

| B2O3 | 8-12,5 |

| Bаморфный | 2,5-3,5 |

| NiAl2O4 | 3-5 |

| NiSiO4 | 3,5-10 |

| Al2O3 | остальное |