Система и способ управления оптимизатором циклической синхронизации с замкнутым контуром

Иллюстрации

Показать всеИзобретение относится к системе автоматической оптимизации синхронизации событий при работе стеклоформующей машины. Технический результат изобретения заключается в повышении качества стеклянной тары. Система автоматической оптимизации синхронизации содержит систему измерения стеклянной тары для мониторинга радиации, излучаемой горячей стеклянной тарой после ее формования и до ее охлаждения; по меньшей мере, один датчик, обеспечивающий измерение значений процесса в секционной стеклоформующей машине; контроллер, использующий значения измерений процесса и информацию измерений тары для получения требуемых длительностей процесса, используемых для управления секционной стеклоформующей машиной; систему регулировки циклической синхронизации, которая автоматически трансформирует требуемые длительности процесса от контроллера в машинные синхронизирующие сигналы. 3 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Определение родственных патентных заявок

Данная патентная заявка испрашивает приоритет предварительной патентной заявки США No.61/448,718, озаглавленной "Система и способ управления оптимизатором циклической синхронизации с замкнутым контуром", поданной 3 марта 2011 г., включенной в данный документ посредством ссылки во всей полноте.

Уровень техники изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к оптимизации циклов событий, возникающих в I.S. машине, и более конкретно к системе и способу автоматической оптимизации циклов событий, возникающих в I.S. машине путем использования информации, относящейся к характеристикам горячей стеклянной тары, произведенной I.S. машиной, полученной путем мониторинга горячей стеклянной тары непосредственно после ее изготовления.

I.S. (секционные стеклоформующие) машины имеют множество идентичных секций, каждая из которых имеет раму, на которой смонтировано несколько секционных механизмов, в том числе механизмы раскрывания и закрывания на стороне черновых и чистовых форм, несущие соответственно черновые и чистовые полуформы, механизм переворота и горловых колец, затворный механизм, механизм дутьевой головки, плунжерный механизм, и механизм отставителя. На эти механизмы для охлаждения, а также для других целей подают технологический воздух. Каждый из секционных механизмов и клапанов, управляющих подачей технологического воздуха на различные цели, должен приводиться в действие в заданное время в сегментированном цикле в 360 градусов.

В ранних секционных стеклоформующих машинах такие устройства, как клапаны, которые управляли механизмами и технологическим воздухом, должны были механически включаться и выключаться в точное время в каждом цикле, при этом процессом синхронизации управлял 360 градусный механический синхронизирующий барабан. Поворот этого механического синхронизирующего барабана на 360 градусов приравнивается к завершению цикла управления машины или секции, и, таким образом, специалисты в данной области техники анализировали производительность машины в свернутом цикле, периодически повторяющемся с нуля градусов до 360 градусов. На смену механическим синхронизирующим барабанам пришли электронные синхронизирующие устройства, а электронные машинные контроллеры позволили пользователям электронно регулировать расписание (углы) включения/выключения различных секционных механизмов. Разбирающиеся в сути технологического процесса опытные операторы могут эффективно регулировать синхронизацию машины и тем самым существенно изменять производительность секционной стеклоформующей машины.

Система, управляемая программируемым устройством задания последовательности операций, которое определяет цикл машины, имеющий установленное время цикла, была разработана автором настоящей патентной заявки и раскрыта в патентах США за номерами 6,604,383, 6,604,384, 6,604,385, 6,604,386, 6,606,886, 6,705,119, 6,705,120, 6,711,916, 6,722,158, и 7,489,983, при этом все они переданы правопреемнику настоящей патентной заявки, и все они включены в данный документ путем ссылки во всей полноте. В этих патентах раскрыта компьютеризированная модель математического представления диаграммы сетевых ограничений развернутого формования бутылки со следующими вводными данными:

время каждого перемещения при развернутом способе формования бутылки, время машинного цикла, длительность перемещения каждого из механизмов из втянутого положения в выдвинутое положение и из выдвинутого положения во втянутое положение, а также зоны столкновения между интерефирующими маршрутами.

Притом, что данная система явилась существенным шагом вперед, специалистам в данной области техники легко понять, что это не система с замкнутым контуром, в которой учитывается информация, которая может быть получена только из анализа стеклянной тары, производимой системой, но не путем ручного осмотра стеклянной тары на горячем участке (стартовом участке линии производства стеклянной тары, где стеклянная тара все еще горячая непосредственно после ее формовки) или на холодном участке (другом участке линии производства стеклянной тары, на котором стеклянная тара полностью остыла), отмечая проблемы и стараясь отрегулировать параметры программируемого устройства задания последовательности операций.

Система и способ мониторинга горячей стеклянной тары на горячем участке, где она потоком выходит из производящей ее секционной стеклоформующей машины, раскрыты в опубликованной европейской патентной заявке No. EP 2 336 740 A1, опубликованной 22 июня 2011 и озаглавленной "Способ и система мониторинга и управления процессом формования стеклянной тары", в публикации патентной заявки США No. US 2011-0141264 A1, опубликованной 16 июня 2011 и озаглавленной "Способ и система мониторинга и управления процессом формования стеклянной тары", а также в публикации патентной заявки США No. US 2011/0141265 A1, опубликованной 16 июня 2011 и озаглавленной "Система и способ мониторинга горячей стеклянной тары для улучшения ее качества и управления процессом формования", при этом все три из них переданы правопреемнику настоящей патентной заявки и все три из них включены в данный документ путем ссылки во всей полноте.

Притом, что эти системы и способы обеспечивают мониторинг качества горячей стеклянной тары, произведенной секционной стеклоформующей машиной, было бы предпочтительным использовать большой объем имеющейся информации о характеристиках горячей стеклянной тары, предоставляемой этими системами и способами для дальнейшего улучшения качества горячей стеклянной тары, производимой секционной стеклоформующей машиной. В этом отношении было бы предпочтительным использовать некоторую информацию, относящуюся к характеристикам горячей стеклянной тары, обеспечиваемую этими системами и способами, для автоматического модифицирования циклической синхронизации секционной стеклоформующей машины для улучшения производительности способа и качества производимой горячей стеклянной тары, при этом снижая зависимость от квалификации оператора путем автоматической регулировки синхронизации и движений машины.

В целом, автоматическая модификация циклической синхронизации секционной стеклоформующей машины для улучшения производительности и качества на основе имеющейся информации о характеристиках горячей стеклянной тары не была выполнена в прошлом, и, таким образом, представляла бы собой новый шаг вперед.

Объект изобретения, описанный в данном разделе предпосылок изобретения, не должен рассматриваться как относящийся к предшествующему уровню техники только в результате его упоминания в разделе предпосылок изобретения. Аналогичным образом, задача, упомянутая в разделе предпосылок изобретения или связанная с объектом в разделе предпосылок изобретения, не должна рассматриваться как ранее изученная в предшествующем уровне техники. Объект изобретения в разделе предпосылок изобретения просто представляет различные подходы, которые сами по себе могут являться изобретениями.

Сущность изобретения

Вышеописанные недостатки и ограничения предшествующего уровня техники преодолены с помощью настоящего изобретения. С помощью этого изобретения, регулировки длительностей процесса согласно способу термического формования, выполняемому в секционной стеклоформующей машине, автоматически оптимизированы с использованием информации, относящейся к характеристикам горячей стеклянной тары, произведенной секционной машиной, которую получают непосредственно после ее изготовления. Информацию, относящуюся к характеристикам горячей стеклянной тары, получают от системы измерения стеклянной тары (например, такой, как описана в опубликованной европейской патентной заявке No. 15 EP 2 336 740 A1, публикации патентной заявки США No. US 2011-0141264 A1 и публикации патентной заявки США No. US 2011/0141265 A1, при этом все они включены в данный документ путем ссылки во всей полноте) в качестве информации измерения стеклянной тары, указывающей некоторые характеристики горячей стеклянной тары, произведенной секционной стеклоформующей машиной.

Контроллер использует информацию измерения стеклянной тары в сочетании с требуемыми целевыми заданными значениями для выработки требуемых длительностей, что может быть использовано для управления секционной стеклоформующей машиной для производства имеющей требуемые характеристики стеклянной тары. Система регулировки циклической синхронизации автоматически трансформирует требуемые длительности процесса из контроллера в машинные синхронизирующие сигналы, которые поступают на секционную стеклоформующую машину путем наложения ограничений для поддержания заданной циклической последовательности во избежание механических помех или столкновений и для поддержания заданного суммарного или общего периода цикла.

В опциональном варианте один или несколько датчиков могут быть использованы для обеспечения одного или нескольких измерений значений процесса в секционной стеклоформующей машине. Измерения значений процесса поступают в качестве значений измерений процесса на контроллер, который использует как значения измерений процесса, так и информацию измерения тары для получения требуемых длительностей процесса, используемых для управления секционной машиной для производства стеклянной тары, имеющей требуемые характеристики.

В альтернативном варианте осуществления требуемые длительности процесса из контроллера автоматически преобразуются в машинные синхронизирующие сигналы оптимизатором циклов с замкнутым контуром и подаются на секционную стеклоформующую машину. Имеется пользовательский регулировочный интерфейс для работы с ограничениями, позволяющий оператору изменять действующие предельные значения машинных синхронизирующих сигналов, выдаваемых контроллером приложения для подачи на секционную стеклоформующую машину на основе наблюдения оператором за работой секционной стеклоформующей машины.

Описание чертежей

Эти и другие преимущества настоящего изобретения лучше всего понятны со ссылкой на чертежи, на которых:

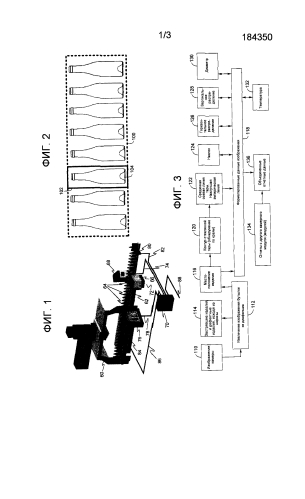

ФИГ.1 - упрощенный вид системы анализа качества горячей стеклянной тары, показывающий основные ее компоненты, установленные в типовой производственной линии по изготовлению стеклянной тары,

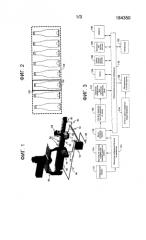

ФИГ.2 - схематический чертеж множества горячей стеклянной тары в непрерывном цифровом "диафильме" изображений, показывающий изображение отдельной стеклянной тары, извлекаемое из "диафильма" изображений,

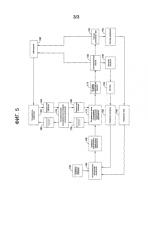

ФИГ.3 - схематический вид, показывающий поток данных от изображения отдельной горячей стеклянной тары, извлеченного из "диафильма" изображений, показанного на фиг.2,

ФИГ.4 - функциональное схематическое изображение первого варианта осуществления системы оптимизации управления циклической синхронизацией с замкнутым контуром согласно настоящему изобретению, и

ФИГ.5 - функциональное схематическое изображение второго варианта осуществления системы оптимизации управления циклической синхронизацией с замкнутым контуром согласно настоящему изобретению, которая включает в себя регулировку динамического предела.

Подробное описание примерного варианта осуществления

Общая проблема, с которой сталкивается любая система управления качеством стеклянной тары с замкнутым контуром - как справиться со связанным и имеющим ограничения характером основного технического процесса и при этом улучшить и оптимизировать качество стеклянной тары. Эта проблема решена с помощью настоящего изобретения за счет того, что в ней использована система анализа качества горячей стеклянной тары, описанная в вышеупомянутых, включенных в данный документ путем ссылки публикации патентной заявки США No. US 2011-0141264 A1 и публикации патентной заявки США No. US 2011/0141265 A1, которая способна обеспечить в качестве выходных данных измерения различных свойств горячей стеклянной тары. Перед подробным рассмотрением настоящего изобретения, которое начинается на фиг.4, полезно представить некоторые предпосылки систем, описанных в вышеупомянутых опубликованных патентных заявках.

Обратившись к фиг.1, видим, что основные компоненты системы анализа качества горячей стеклянной тары, которые могут обеспечить измерения различных свойств горячей стеклянной тары, проиллюстрированы следующим образом. Секционная стеклоформующая машина 60 имеет идущий от нее конвейер 62, по которому поток горячей стеклянной тары 64 подают из секционной стеклоформующей машины 60. Два камерных модуля 66 и 68 расположены так, чтобы иметь возможность осуществлять мониторинг горячей стеклянной тары 64 при ее прохождении мимо двух камерных модулей 66 и 68 на конвейере 62. В предпочтительном варианте осуществления каждый камерный модуль 66 и 68 включает в себя SWIR (коротковолновое инфракрасное) устройство получения изображения, сканирующее вертикальную линию, что будет использовано для получения изображения горячей стеклянной тары 64 при ее прохождении мимо по конвейеру 62. При прохождении горячей стеклянной тары 64 будет сканировано множество вертикальных линий, которые вместе образуют электронные изображения горячей стеклянной тары 64.

Модуль 66 первой камеры расположен так, что его ось ортогональна продольной оси конвейера 62, по которому перемещается горячая стеклянная тара 64 после выхода из секционной стеклоформующей машины 60, при этом модуль 66 первой камеры ориентирован в направлении горячей стеклянной тары 64, проходящей по конвейеру 62. Модуль 68 второй камеры расположен так, что его ось находится под заданным углом относительно продольной оси конвейера 62 и с противоположной стороны конвейера 62, при этом модуль 68 второй камеры также ориентирован в направлении горячей стеклянной тары 64, проходящей по конвейеру 62. Камерные модули 66 и 68 предпочтительно расположены таким образом, что соответствующие оси пересекаются в точке посередине боковой оси конвейера 62, которая размещена по осевой линии конвейера 62 (если они расположены не так, можно сделать соответствующую математическую поправку).

Камерные модули 66 и 68 соединены с блоком 70 управления, который может быть использован для расчета и выдачи сигнала замеренного расположения стеклянной тары, указывающего фактическое местонахождение горячей стеклянной тары 64, перемещающейся по конвейеру 62. Камерный модуль 66 подключен к блоку 70 управления через соединение 72, а камерный модуль 68 подключен к блоку 70 управления через соединение 74. Соединения 70 и 72 могут представлять собой сетевые соединения, например сетевые соединения TCPIP.

Модуль 76 интерфейса пользователя подключен к блоку 70 управления через соединение 78, которое может представлять собой сетевое соединение, например сетевое соединение TCPIP. Модуль 76 интерфейса пользователя может быть использован и для отображения информации, генерированной системой анализа качества горячей стеклянной тары, и для настройки системы анализа качества горячей стеклянной тары. Далее информация, генерированная системой анализа качества горячей стеклянной тары и отображенная на модуле 76 интерфейса пользователя, может быть использована для выдачи информации по замерам качества стеклянной тары, что может быть использовано для улучшения и оптимизации качества стеклянной тары.

На основании информации, генерированной системой анализа качества горячей стеклянной тары, та горячая стеклянная тара 64, качество которой признано неприемлемым системой анализа качества горячей стеклянной тары, может быть отбракована и изъята из потока горячей стеклянной тары 64 на конвейере 62. Механизм 80 отбраковывания стеклянной тары, который выполняет эту функцию, управляется блоком 70 управления через соединение 82, посредством которого может подаваться простой пусковой сигнал, например 24-х вольтный импульс.

На систему анализа качества горячей стеклянной тары подают синхронизирующие импульсы с блока 84 управления секционной стеклоформующей машиной через соединение 86. Эти синхронизирующие импульсы используются системой анализа качества горячей стеклянной тары для определения того, с какой секции и какой формы происходит каждая тара из горячей стеклянной тары 64 на конвейере 62. Таким образом, система анализа качества горячей стеклянной тары может отображать эту информацию для оператора, имеющего доступ к модулю пользовательского интерфейса консоли 76 управления, и выдавать ее в качестве сообщений обратной связи для улучшения и оптимизации качества стеклянной тары. Настоящим изобретением предусмотрено, что информация, генерированная данной системой, может быть использована для автоматического улучшения и оптимизации качества стеклянной тары с помощью блока 84 управления секционной стеклоформующей машиной через соединение 86.

Можно отметить, что блок 70 управления системой анализа качества горячей стеклянной тары согласно настоящему изобретению изображен с еще одним соединением 88, дистальный участок которого не показан подсоединенным на фиг.1. Это соединение 88, которое может также представлять собой сетевое соединение, например сетевое соединение TCPIP, может быть использовано для подключения дополнительных удаленных блоков управления (не показанных на фиг.1), которые могут быть расположены, например, в операторной на заводе по производству стеклянной тары, на котором расположена секционная стеклоформующая машина 60, в кабинете инженера на этом заводе по производству стеклянной тары или в ином удаленном месте, и/или в другом удаленном месте, например помещении провайдера, для дистанционного мониторинга и устранения неисправностей в системе анализа качества горячей стеклянной тары по месту нахождения клиента.

Обратившись далее к фиг.2, видим, что входные данные линейного сканирования от камер имеют извлеченный модуль изображений для производства цифровых "диафильмов" изображений 100 горячей стеклянной тары. Это обеспечивает кадр каждой горячей стеклянной тары, например кадр изображения 102 отдельной стеклянной тары, в котором расположено изображение 104 отдельной горячей стеклянной тары. Понятно, что изображение 104 отдельной горячей стеклянной тары состоит из выбранного числа горизонтальных линий и выбранного числа вертикальных линий, которые определяются соответственно вертикальным разрешением одной из инфракрасных камер и частотой сканирования. После извлечения изображения 104 отдельной горячей стеклянной тары из каждой инфракрасной камеры они могут быть проанализированы.

Обратившись далее к фиг.3, видим проиллюстрированный поток форматированных данных, основанных на информации от инфракрасных камер. Изображение от первой камеры 110 изображения поступает на модуль 112 извлечения изображения, который извлекает изображения горячей стеклянной тары 64. Изображения поступают на модуль 114 застрявших изделий/дефектных изделий, который идентифицирует застрявшие изделия и/или дефектные изделия, основываясь на характеристиках ширины (и, в случае с дефектными изделиями, характеристиках высоты) изображения. Изображения также поступают на модуль 116 определения местоположения изделия, который определяет местоположение горячей стеклянной тары 64 на конвейере 62 (показано на фиг.8). Понятно, что модуль 116 определения местоположения изделия должен также иметь изображения, полученные с другой камеры, для выдачи информации и по продольному, и по боковому перемещению горячей стеклянной тары 64 на конвейере 62. Форматированные данные изображения относительно местонахождения изделия поступают из модуля 116 определения местоположения изделия на шину 118 форматированных данных изображения.

Изобразительная информация с модуля 116 определения местоположения изделия также поступает на модуль 120 определения контура, который использует определение краев для идентификации контура стеклянной тары. Эти данные поступают на модуль 122 определения осевой линии, который определяет наилучшую эмпирическую осевую линию контура стеклянной тары и выдает форматированные данные их изображения на шину 118 форматированных данных изображения. Модуль 124 определения наклона определяет наклон контура стеклянной тары и выдает форматированные данные их изображения на шину 118 форматированных данных изображения.

Модуль 126 определения горизонтального распределения определяет горизонтальное распределение контура стеклянной тары и выдает форматированные данные их изображения на шину 118 форматированных данных изображения. Модуль 128 определения вертикального распределения определяет вертикальное распределение контура стеклянной тары и выдает форматированные данные их изображения на шину 118 форматированных данных изображения. Модуль 130 определения диаметра определяет диаметр контура стеклянной тары и выдает форматированные данные их изображения на шину 118 форматированных данных изображения. Модуль 132 расчета температуры определяет температуру каждой горячей стеклянной тары 64 и выдает форматированные данные ее изображения на шину 118 форматированных данных изображения. Форматированные данные изображения с шины 118 форматированных данных изображения используют вместе с форматированными данными изображения из отчетов с других камерных модулей 134 для выработки объединенных отчетных данных 136.

Настоящее изобретение схематично проиллюстрировано на фиг.4 в примерном варианте осуществления, в котором внедрен контур управления с обратной связью. Стеклоформующая машина 140 (например, секционная стеклоформующая машина 60, описанная выше на фиг.1) отливает горячую стеклянную тару 142. Различные характеристики горячей стеклянной тары 142, произведенной стеклоформующей машиной 140, определяются системой 144 измерения стеклянной тары (например, системой анализа качества горячей стеклянной тары, описанной выше на фиг.1-3), которая в качестве выходных данных выдает сигнал 146 измерения стеклянной тары (который может включать в себя некоторую или всю информацию, заключенную в объединенных отчетных данных 136, описанных выше на фиг.3, или даже дополнительные данные, не упомянутые выше в описании объединенных отчетных данных 136).

Данный пример системы 144 измерения стеклянной тары более полно описан в опубликованной патентной заявке No. EP 2 336 740 A1, в публикации патентной заявки США No. US 2011-0141264 A1, а также в публикации патентной заявки США No. US 2011/0141265 A1, при этом все они включены в данный документ путем ссылки во всей полноте.

Измерения различных свойств горячей стеклянной тары 142 выполняют с помощью системы 144 измерения стеклянной тары. Измерения могут выполняться, например, с использованием камеры со строчно-кадровой разверткой или камеры линейного сканирования, чувствительной к инфракрасным и видимым областям ЭМ (электромагнитного) спектра. Такие измерения могут включать в себя, например, измерения температуры горячей стеклянной тары 142. Другие измерения, выполненные системой измерения стеклянной тары 144, могут включать в себя измерения контура стеклянной тары, осевой линии стеклянной тары, наклона стеклянной тары, горизонтального распределения стекла в стеклянной таре, вертикального распределения стекла в стеклянной таре и/или диаметра стеклянной тары.

Дополнительные измерения других значений процесса 148 в стеклоформующей машине 140 опционально выполняются различными датчиками 150, при этом данные измерения значений процесса 148 выдаются в качестве значений 152 измерений процесса. Эти измерения могут включать в себя, например, измерения температуры чистовой формы.

Например, такие датчики 150 могут включать в себя термопары или инфракрасные датчики для измерения температуры инструментальной оснастки, датчики давления и датчики потока для измерения свойств охлаждающего воздуха, пирометры для измерения температуры стекла и т.д. Результирующие измерения 152 процесса и измерения 146 стеклянной тары в виде уведомлений обратной связи поступают на алгоритмический контроллер 154 управления, на который подают также начальные требуемые заданные значения 156. Алгоритмический контроллер 154 управления вычисляет поправки, вносимые в процесс 158, назначение которых состоит в поддержании измеренных свойств стеклянной тары и значений процесса как можно ближе к требуемым заданным значениям 156.

Алгоритмический контроллер 154 управления вычисляет требуемые значения 158 длительности термического формования различных длительностей термического формования (например, время контакта с формой, время вытягивания, время контакта с заготовкой) для последующей подачи на стеклоформующую машину 140. Могут быть использованы многие различные алгоритмы управления для вычисления фактических регулирующих данных. Одной из возможностей является использование контуров управления с множественным индивидуальным пропорционально-интегрально-дифференциальным регулированием (ПИД) с особыми входными данными процесса, связанными с конкретными значениями измерений и датчиков. В качестве альтернативного варианта, может также быть использован контроллер с множеством входов и множеством выходов ("MIMO") для вычисления связи между переменными. Один из привлекательных алгоритмов для этой цели может предстать в форме того, что известно в литературе по управлению как управление по внутренней модели ("IMC"), в котором приблизительную модель процесса используют для вычислений длительностей процесса. Другой привлекательной возможностью могло бы стать модельное прогнозирующее управление ("MPC"), в котором используют модель процесса и онлайновую процедуру оптимизации для вычисления выходных данных.

Система оптимизации управления циклической синхронизацией с замкнутым контуром согласно настоящему изобретению сфокусирована на использовании системы 160 синхронизирующей регулировки термического формования, трансформирующей процессоориентированные, требуемые значения 158 длительностей термического формования с алгоритмического контроллера 154 управления в машинные синхронизирующие сигналы 162, которые представляют собой времена циклических событий ВКЛ и ВЫКЛ (или углы событий) и которые поступают на стеклоформующую машину 140. Для надлежащей работы стеклоформующей машины 140 эта трансформация должна учитывать следующие соображения или ограничения:

Во-первых, события должны быть выдержаны в надлежащей циклической последовательности. Например, затвор должен располагаться наверху черновой формы до того, как плунжеры смогут надавить на пульки. Результатом этого является то, что для смены одной длительности процесса может потребоваться смена многих времен событий. Например, если желательно дольше оставить пульку в черновой форме (для увеличения времени контакта с черновой формой), тогда затвор должен будет срабатывать позже, черновым формам нужно будет позже открываться, рычагу горлового кольца нужно будет переворачиваться позже, горловым кольцам нужно будет позже открываться и так далее. Таким образом, понятно, что изменение регулировки одного события воздействует на весь процесс и может также потребовать изменений многих других событий.

Во-вторых, между некоторыми событиями должно пройти достаточно времени для избегания механических помех или столкновений. Например, клещевая головка отставителя не может сработать для захвата стеклянной тары до тех пор, пока дутьевая головка не уйдет в достаточной степени с ее пути. Другим примером могло бы стать потенциальное столкновение между пульками, подаваемыми на чистовые формы рычагом горловых колец, и полностью выдутой стеклянной тарой, вынимаемой из чистовых форм механизмом отставителя.

В-третьих, все действия по формообразованию и перемещения должны происходить в течение имеющегося суммарного или общего периода цикла.

Обычно нельзя достичь данного множества требуемых длительностей термического формования при соблюдении всех вышеуказанных ограничений. Для достижения требуемого значения определенной длительности термического формования может потребоваться уменьшить или увеличить другие длительности термического формования. Например, для увеличения длительности контакта с чистовой формой, при этом избегая столкновений, может потребоваться уменьшить длительность вытягивающего нагрева в течение имеющегося времени цикла.

Обычно на практике синхронизацию машины выполняют вручную операторы машины/стеклодувы, которые пытаются разрешить конфликты и внести необходимые компромиссы, отвечающие вышеупомянутым ограничениям. Когда можно выполнить такие регулировки вручную, эффективность такого разрешения конфликтов в значительной степени зависит от навыков, опыта и мотивации отдельного оператора. Напротив, если нужно внедрить автоматическую регулировку с обратной связью, типизированную контуром управления, показанным на фиг.4, возникает необходимость в автоматизированном процессе вычисления допустимого множества времен событий.

В предыдущих вышеперечисленных патентах описана технология для применения способов оптимизации с учетом ограничений для автоматического вычисления допустимых настроек синхронизации машины, этот подход именуется здесь оптимизацией цикла. Применение технологий, описанных в этих патентах, привело к созданию системы с незамкнутым циклом, используемой для помощи опытным операторам, позволяя им вводить требуемые длительности термического формования и затем автоматически вычислять и применять расписание, которое насколько возможно аппроксимирует требуемые значения. Напротив, вышеописанная система оптимизации управления циклической синхронизацией с замкнутым контуром согласно настоящему изобретению со ссылкой на фиг.4 специально применяет математические подходы, описанные в более ранних патентах, к конкретной проблеме автоматического вычисления времени событий в системе с замкнутым контуром, в которой использованы измерения 146 стеклянной тары и измерения 152 процесса горячей стеклянной тары после ее изготовления.

Притом, что базовый подход, определенный в предыдущих патентах, применим к проблеме вычисления углов событий в замкнутом контуре, требуются также некоторые добавления к созданной ранее технологии. В частности, должен быть решен вопрос установки действующих ограниченных предельных значений. Теперь приступим к решению этой проблемы и описанию ее предлагаемого решения.

Автоматизированное вычисление углов событий выполняют путем формулирования и решения соответствующей оптимизации с учетом ограничений в виде:

Уравнение 1

При минимизации t, функция стоимости f(t), так, что bL<g(t)<b,

где t обозначает вектор времен событий, f(t) - "функция стоимости", обеспечивающая количественное измерение того, каков должен быть компромисс длительностей термического формования для их соответствия ограничениям, и g(t) - векторозначная функция допустимых значений, которые должны поддерживаться между нижней и верхней границами bL и bU соответственно.

Например, f(t) может представлять собой сумму квадратических ошибок между требуемыми и достижимыми длительностями термического формования, а g(t) может вычислить конкретное множество длительностей ветви, которое должно удерживаться между верхней и нижней границами, например, во избежание столкновений, для поддержания периода цикла, и т.д.

Из вышеприведенной формулировки видно, что "открытие" границ (уменьшение bL или увеличение bU) позволит в целом достичь лучшего компромисса, то есть меньшей величины f. Таким образом, важно держать границы как можно более открытыми, однако не до такой степени, чтобы возникали проблемы (например, столкновение).

Одним из вопросов, который должен быть решен при применении вышеуказанной формулировки к управлению с замкнутым контуром, является поддержание предельных значений как можно ближе к их максимальному диапазону, по меньшей мере, для тех действующих ограничений, которые в настоящий момент ограничивают достижимый компромисс. Для некоторых предельных значений соответствующие предельные значения определены совершенно четко. Например, для ограничений по типу последовательности требуется только, чтобы длительность между начальным и конечным событиями была больше нуля.

Другие ограничения на столкновение между механическими частями стеклоформующей машины 140 могут быть вычислены аналитическим путем, основываясь на их известной геометрии и профилях движения. Однако другие предельные значения по-прежнему должны оцениваться с помощью физического наблюдения. Например, необходимые границы предотвращения столкновения (например, от участка переворота до начала отставления) во избежание контакта между горячей стеклянной тарой, извлекаемой из чистовых форм и поступающей качающимися пульками при ее перевороте, зависят от точно определенного термического состояния стекла.

Подход к динамическому поддержанию соответствующих значений ограничений в замкнутом контуре настройки управления будет описан со ссылкой на фиг.5, на которой стеклоформующая машина 140, алгоритмический контроллер 154 управления, требуемые заданные значения 156 и требуемые значения 158 длительностей термического формования идентичны данным позициям, представленным на фиг.4. Кроме того, два контура обратной связи, представленные на фиг.4 (первый контур обратной связи включает в себя горячую стеклянную тару 142, систему 144 измерения стеклянной тары и измерения 146 стеклянной тары, а второй контур обратной связи включает в себя значения 148 процесса, датчики 150 и измерения 152 процесса), также идентичны данным позициям на фиг.4.

Второй вариант осуществления, показанный на фиг.5, имеет оптимизатор 172 цикла с замкнутым контуром, который трансформирует процессоориентированные, требуемые значения длительности 158 термического формования с алгоритмического контроллера 154 управления в оптимизированные машинные синхронизирующие сигналы 174, которые представляют собой времена ВКЛ и ВЫКЛ циклических событий (или углов событий) и которые поступают на стеклоформующую машину 140. Оптимизатор 172 цикла с замкнутым контуром также выдает список действующих предельных значений 176 на пользовательский регулировочный интерфейс 178 для работы с ограничениями.

Действующие предельные значения 176 представляют собой множество пределов, что может препятствовать дальнейшему усовершенствованию по достижению требуемых длительностей термического формования. Понятно, что уменьшение текучей нижней границы или увеличение действующей верхней границы могло бы обеспечить приближение действующих длительностей термического формования к требуемым значениям. Действующие предельные значения 176 подаются на пользовательский регулировочный интерфейс 178 для работы с ограничениями, который имеет дисплей 180 действующих предельных значений, просматриваемый оператором 182. При этом оператор 182 имеет возможность уменьшить одно или несколько предельных значений путем использования управления 184 предельными значениями. Управление 184 предельными значениями заставляет пользовательский регулировочный интерфейс 178 для работы с ограничениями выдавать обновленные входные данные предельных значений на оптимизатор 172 цикла с замкнутым контуром, который затем может дополнительно изменять значение 10, затронутое модифицированными предельными значениями. Опционально оптимизатор 172 цикла с замкнутым контуром мог бы также модифицировать период цикла (например, сделать его длиннее для вмещения в него длительностей процесса).

Затем оператор 182 мог бы выполнить наблюдение 188 за тем, как стеклоформующая машина 140 выполняет модифицированный способ изготовления горячей стеклянной тары 142, и оценить, не слишком ли жесткими являются действующие предельные значения. Если оператор 182 считает, что одно или несколько предельных значений могут быть модифицированы, оператор 182 использует управление 184 предельными значениями для ввода изменений в пользовательский регулировочный интерфейс 178 для работы с ограничениями, который выдает новые входные данные 186 предельных значений в оптимизатор 172 цикла с замкнутым контуром. Обновленные значения затем используют при последующих оптимиз