Автомат для резки пластичного бруса

Иллюстрации

Показать всеИзобретение относится к промышленности строительных материалов, к устройствам для мерного раскроя непрерывно движущегося пластического бруса на заготовки кирпичей или других керамических изделий. Изобретение направлено на создание простого, легкого и надежного привода перемещения режущей струны. Предложенный автомат для резки пластичного бруса содержит корпус, опорный стол для бруса, лучок с вертикальной режущей струной и кривошипно-коромысловый механизм перемещения лучка. Кривошип механизма связан с приводом вращения, управляемым по сигналам измерителя скорости бруса. Коромысло закреплено над опорным столом с возможностью качания в параллельной ему плоскости. Шатун, соединяющий кривошип и коромысло, выполнен в виде пространственной фигуры, имеющей, по меньшей мере, одну удаленную от узлов соединения шатуна с коромыслом и кривошипом точку, совершающую в плоскости, параллельной плоскости опорного стола, перемещение по траектории в форме восьмерки. В этой точке шатуна закреплен лучок с режущей струной так, что центр восьмерки, описываемой режущей струной, приходится на середину бруса, края выходят за его пределы, а ось - перпендикулярна брусу. 5 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к промышленности строительных материалов, а именно к устройствам для мерного раскроя непрерывно движущегося пластического бруса на заготовки кирпичей или других керамических изделий.

Уровень техники

Известно устройство для резки пластичного бруса, движущегося непрерывно (см. патент RU 2411121, МПК: В28В 11/14, опубл. 10.02.2011), содержащее лучок с режущей струной, подвешенный посредством шаровых опор к синхронно вращающимся кривошипам, каретку с вертикальными направляющими для струны и кулачковый механизм перемещения каретки вдоль бруса, и контактирующий с брусом измеритель, сигнал которого используется для синхронизации механизмов резки со скоростью бруса.

Недостатком упомянутого устройства является то, что частички материала задерживаются на горизонтально расположенной струне при ее подъеме снизу вверх. При обратном ходе режущего инструмента - сверху вниз - оставшийся на струне материал образует неровности среза либо снимается со струны и налипает на поверхность бруса, что также ухудшает качество готового изделия.

Известен автомат для резки глиняного бруса (см. патент SU 1216009, МПК: В28В 11/14, опубл. 07.03.1986), содержащий раму, транспортер для бруса, режущий орган в виде лучка со струной, концы которой перемещаются в направляющих пазах копира, обеспечивающего траекторию движения струны в форме восьмерки. Этот аналог имеет те же недостатки, что и предыдущий, кроме того, копиры с фигурными пазами сложны в изготовлении и дороги, а наличие трения скольжения ведет к их повышенному износу.

Известен автомат для отрезания мерного бруса (патент SU 1375464, МПК: В28В 11/14, опубл. 23.02.1988), содержащий режущую рамку с вертикально закрепленной в ней струной, размещенную вместе с приводом на каретке, установленной с возможностью перемещения в направляющих станины, механизм возврата каретки и обгонный конвейер. Выходящий из пресса пластичный брус подается на обгонный конвейер до его упора в поворотную заслонку, вертикально зафиксированную на каретке. Под действием бруса каретка перемещается в направляющих, при этом режущая рамка совершает поперечное перемещение, отрезая мерный брус. Заслонка открывается, пропуская отрезанное изделие на последующую операцию, а рамка и каретка возвращаются в исходное положение.

Поперечная резка по сравнению с резкой сверху-вниз имеет ряд преимуществ. Во-первых, материал практически не налипает на вертикально расположенную струну либо соскальзывает с нее, не вызывая снижения качества среза. Во-вторых, в этом случае существенно меньше длина реза, а значит меньше усилие резания и короче режущая струна, что снижает вероятность ее обрыва, повышает надежность и долговечность работы устройства.

В качестве недостатков автомата по патенту SU 1375464 следует отметить его громоздкость, наличие как минимум двух приводных механизмов, холостой обратный ход режущей рамки.

В качестве наиболее близкого аналога для заявляемого технического решения принято устройство автоматического резательного станка к ленточному прессу для разрезания глиняного бруса на кирпичи, раскрытое в патенте на изобретение SU 102668, МПК: B26D 1/06, В28В 11/14, опубл. 30.11.1955.

Известный автоматический резательный станок характеризуется следующими признаками, сходными с существенными признаками предлагаемого технического решения: наличие рабочего органа в виде вертикальной режущей струны, закрепленной в рамке-держателе (далее - лучке), наличие механизма перемещения лучка, включающего кривошип, связанный с приводом вращения, управляемым по сигналам измерителя скорости бруса, наличие несущего корпуса и опорного стола (или иного приемного приспособления) для бруса, выходящего из ленточного пресса.

Механизм перемещения лучка обеспечивает только поперечные возвратно-поступательные перемещения режущей струны. Для получения ровного среза, т.к. станок работает без остановки бруса, служит механизм отклонения режущей струны в направлении движения бруса, согласованного со скоростью бруса. Этот механизм включает вертикальный стержень, жестко связанный одним концом с лучком, при этом другой конец стержня установлен в линейных направляющих, закрепленных на подвижной каретке с кулачковым приводом, выполняющей продольные (относительно бруса) возвратно-поступательные перемещения.

Для согласования работы механизмов поперечного перемещения и продольного отклонения режущей струны служит ряд конических передач, передающих вращение с выходного вала привода на кривошип и кулачок.

Недостатками ближайшего аналога являются наличие двух приводных механизмов и необходимость использования дополнительных устройств для согласования их работы. Все это существенно усложняет и утяжеляет конструкцию резательного станка, отрицательно сказывается на надежности его работы.

Раскрытие изобретения

Заявляемое изобретение направлено на упрощение устройства поперечной резки пластичного бруса, повышение надежности его работы.

Достигаемый положительный технический результат заключается в создании простого, легкого и надежного привода перемещения режущей струны.

Поставленная задача решена благодаря тому, что в автомате для резки пластичного бруса, содержащем корпус, опорный стол для бруса, лучок с вертикальной режущей струной, механизм перемещения лучка, включающий кривошип, связанный с приводом вращения, управляемым по сигналам измерителя скорости бруса, согласно заявляемому изобретению механизм перемещения лучка выполнен в виде кривошипно-коромыслового механизма, коромысло которого закреплено над опорным столом с возможностью качания в параллельной ему плоскости, шатун, соединяющий кривошип и коромысло, выполнен в виде пространственной фигуры, имеющей, по меньшей мере, одну точку, удаленную от узлов соединения шатуна с коромыслом и кривошипом, совершающую в плоскости, параллельной плоскости опорного стола, перемещение по траектории в форме восьмерки, при этом лучок с режущей струной закреплен на шатуне в упомянутой точке так, что центр восьмерки, описываемой режущей струной, приходится на середину бруса, края выходят за его пределы, а ось - перпендикулярна брусу.

В отличие от ближайшего аналога и других известных решений в предлагаемом автомате кривошипно-коромысловый механизм один обеспечивает сложное перемещение режущей струны одновременно в поперечном и в продольном направлении относительно бруса, согласованное со скоростью бруса и позволяющее получить ровный срез.

Это достигается тем, что конструкция кривошипно-коромыслового механизма и закрепление лучка на его среднем звене - шатуне задают траекторию перемещения режущей струны по замкнутой бесконечной линии в форме восьмерки, центр которой приходится на середину бруса, края выходят за пределы бруса, а ось - перпендикулярна брусу.

За одну половину оборота кривошипа коромысло совершает полное качание в одну сторону, при котором режущая струна проходит половину траектории, перемещаясь из одного крайнего положения в другое и выполняя отрезание заготовки от бруса. За вторую половину оборота кривошипа коромысло совершает полное качание в другую сторону, при котором режущая струна проходит вторую половину траектории, перемещаясь обратно и отрезая от бруса вторую заготовку.

Таким образом, режущая струна выполняет отрезание заготовки дважды за один полный оборот кривошипа.

Так как один кривошипно-коромысловый механизм выполняет функции сразу двух механизмов, то не требуется никаких дополнительных устройств для согласования.

Предлагаемый привод перемещения режущей струны имеет простую конструкцию, отличается легкостью, надежностью и долговечностью работы.

Перемещение режущей струны по траектории в форме «восьмерки» известно из материалов патента SU 1216009. Однако в упомянутом решении траектория задается перемещением концов струны в фигурных пазах копира, который, как известно, отличается дороговизной, сложностью изготовления и повышенным износом в силу наличия трения скольжения.

В предлагаемом решении нет дорогостоящих копиров, отсутствует трение струны, перемещаемой в направляющих, а траектория перемещения режущей струны задается конструкцией кривошипно-коромыслового механизма.

Для предотвращения смещения бруса в процессе реза опорный стол снабжен боковыми ограничителями.

В предпочтительном примере реализации предлагаемого технического решения шатун выполнен в виде треугольной рамки, в углах которой расположены узлы соединения с кривошипом, коромыслом, и лучком.

Узел соединения кривошипа с шатуном выполнен в виде шаровой опоры.

Измеритель скорости бруса включает датчик углового перемещения, связанный с установленным в отверстии опорного стола роликом, поджатым к движущемуся брусу.

Привод предпочтительно выполнен в виде мотор-редуктора с серводвигателем. Серводвигатель обеспечивает работу в широком диапазоне скоростей и имеет улучшенную плавность хода.

Краткое описание чертежей

Суть заявляемого изобретения поясняется примером конкретного осуществления, иллюстрированным чертежами, на которых изображены:

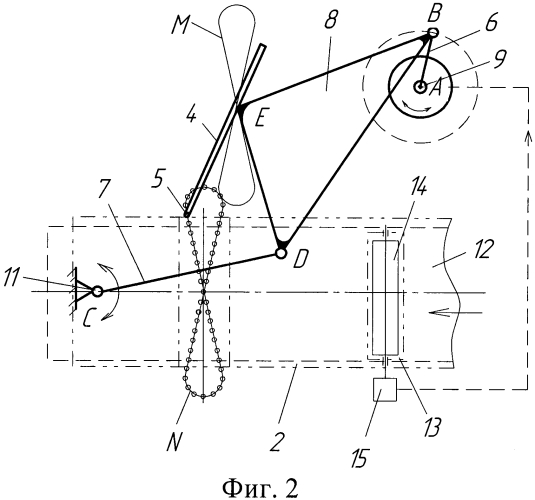

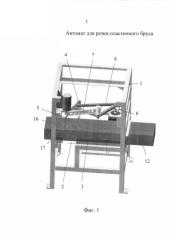

на фиг. 1 - предлагаемый автомат для резки пластичного бруса, общий вид, изометрия, режущая струна находится за брусом в крайнем положении;

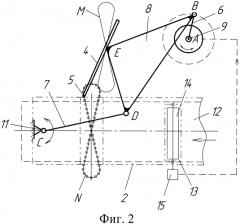

на фиг. 2 - кинематическая схема автомата, вид сверху;

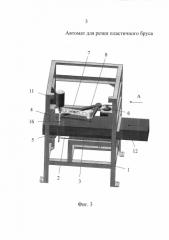

на фиг. 3 - предлагаемый автомат, изометрия, режущая струна находится во втором крайнем положении;

на фиг. 4 - вид А с фиг. 3;

на фиг. 5 - сечение В-В с фиг. 4.

Осуществление изобретения

Автомат для резки пластичного бруса (см. фиг. 1) содержит корпус 1, опорный стол 2 с ограничителями 3 для бруса, лучок 4 с вертикальной режущей струной 5 и кривошипно-коромысловый механизм перемещения лучка 4, включающий связанный с приводом перемещения кривошип 6, закрепленное на корпусе 1 коромысло 7 и шатун 8, шарнирно соединенный с кривошипом 6 и коромыслом 7. Узел соединения кривошипа 6 с шатуном 8 выполнен в виде шаровой опоры, что позволяет компенсировать возможные перекосы осей звеньев.

Как видно на фиг. 2, кривошип 6 (АВ) установлен на выходном валу 9 привода вращения 10 с возможностью выполнения полного оборота в 360°.

Коромысло 7 (CD) закреплено посредством оси 11 над опорным столом 2 с возможностью качания в параллельной ему плоскости.

Шатун 8, соединяющий кривошип АВ и коромысло CD, выполнен в виде треугольной рамки BDE (либо другой пространственной фигуры), по меньшей мере, одна точка которой, удаленная от узлов соединения шатуна с кривошипом и коромыслом (точки В и D соответственно), лежащая в пространстве между осями кривошипа и коромысла, совершает перемещение по траектории M в форме восьмерки в плоскости, параллельной плоскости опорного стола 2. В приведенном на чертежах примере - это точка Ε шатуна.

Именно в точке Ε перпендикулярно шатуну 8 жестко закреплен лучок 4 с вертикальной режущей струной 5.

Длины звеньев механизма: кривошипа, шатуна и коромысла, и расстояние между осями кривошипа и коромысла подбираются, исходя из упомянутого условия обеспечения существования на шатуне точки, которая при вращении кривошипа совершает в плоскости, параллельной плоскости опорного стола, движение по траектории в форме восьмерки.

Подбор длин звеньев кривошипно-коромыслового механизма, исходя из заданного условия, осуществляется с использованием известных методик и электронных программ и может быть выполнен средним специалистом в этой области техники.

Соединение лучка с шатуном «в точке» принято условно. В реальной конструкции, для обеспечения нужной жесткости, соединение шатуна 8 с лучком 4 выполняется на целом участке, который включает упомянутую точку.

Благодаря жесткой связи лучок 4 повторяет траекторию перемещения точки Ε шатуна, а значит каждая точка лучка 4 и режущая струна 5 в том числе описывают траекторию в форме восьмерки.

Вылет лучка 4 (расстояние от точки соединения с шатуном до режущей струны) и ориентацию лучка относительно шатуна подбирают таким образом, чтобы центр описываемой режущей струной 5 восьмерки N приходился на середину бруса 12, края - дугообразные участки - восьмерки N лежали за пределами бруса, а ее ось была перпендикулярна брусу 12.

Для согласования перемещения режущей струны 5 со скоростью движения бруса 12 служит измеритель скорости бруса, который включает установленный в отверстии 13 опорного стола 2 ролик 14, и связанный с роликом 14 датчик 15 углового перемещения, передающий сигнал на серводвигатель 10 привода вращения.

Устройство работает следующим образом.

Выходящий из пресса брус 12 подается на опорный стол 2. При этом он контактирует с роликом 14, с которого сигнал снимается датчиком 15 и передается на серводвигатель 10 привода. Вращение с серводвигателя передается на мотор-редуктор и далее на кривошип 6. За одну половину оборота кривошипа 6 (АВ) коромысло 7 (CD) совершает полное качание в одну сторону, при котором режущая струна 5 перемещается из одного крайнего положения (вне бруса) в другое, выполняя при этом отрезание от бруса 12 заготовки 16 (см. фиг. 3, 4).

За вторую половину оборота кривошипа 6 (АВ) коромысло 7 (CD) совершает полное качание в другую сторону, при этом режущая струна 5 перемещается обратно, в исходное крайнее положение, выполняя отрезание от бруса 12 второй заготовки 17 (см. фиг. 1).

Таким образом, режущая струна 5 выполняет отрезание заготовки дважды за один полный оборот кривошипа 6 на прямом и на обратном ходах.

1. Автомат для резки пластичного бруса, содержащий корпус, опорный стол для бруса, лучок с вертикальной режущей струной и механизм перемещения лучка, включающий кривошип, связанный с приводом вращения, управляемым по сигналам измерителя скорости бруса, отличающийся тем, что механизм перемещения лучка выполнен в виде кривошипно-коромыслового механизма, коромысло которого закреплено над опорным столом с возможностью качания в параллельной ему плоскости, шатун, соединяющий кривошип и коромысло, выполнен в виде пространственной фигуры, имеющей, по меньшей мере, одну точку, удаленную от узлов соединения шатуна с коромыслом и кривошипом, совершающую в плоскости, параллельной плоскости опорного стола, перемещение по траектории в форме восьмерки, при этом лучок с режущей струной закреплен на шатуне в упомянутой точке так, что центр восьмерки, описываемой режущей струной, приходится на середину бруса, края выходят за его пределы, а ось - перпендикулярна брусу.

2. Автомат по п. 1, отличающийся тем, что шатун выполнен в виде треугольной рамки.

3. Автомат по п. 1, отличающийся тем, что опорный стол выполнен с ограничителями бокового смещения бруса.

4. Автомат по п. 1, отличающийся тем, что узел соединения кривошипа с шатуном выполнен в виде шаровой опоры.

5. Автомат по п. 1, отличающийся тем, что измеритель скорости бруса включает датчик углового перемещения, связанный с установленным в отверстии опорного стола роликом, поджатым к движущемуся брусу.

6. Автомат по п. 1, отличающийся тем, что привод вращения кривошипа выполнен в виде мотор-редуктора с серводвигателем, соединенным с измерителем скорости бруса.