Способ диагностики дефектов на металлических поверхностях

Иллюстрации

Показать всеИзобретение относится к способам обнаружения дефектов и трещин на поверхности металлического оборудования и трубопроводов. На поверхность контролируемого объекта последовательно наносят в направлении от большего к меньшему диаметру суспензию наночастиц металла, обладающих свойством фотолюминесценции, имеющих сферическую форму и разный условный диаметр. После каждого нанесения производят сушку поверхности с последующим удалением с нее избыточных наночастиц. Затем осуществляют построчное сканирование поверхности объекта лучом фемтосекундного лазера и одновременно регистрируют интенсивность сигнала двухфотонной люминесценции в каждой исследуемой области с фиксированием местоположения указанной области и получением карты распределения интенсивностей свечения наночастиц, возбуждаемых лазерным излучением. На полученных картах выделяют области с максимальным значением интенсивности свечения и по координате и форме зафиксированной области свечения судят о координате и форме обнаруженного дефекта, а его поперечный размер принимают равным условному диаметру нанесенных наночастиц на данном этапе нанесения. Технический результат - повышение надежности и достоверности исследования. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к методам неразрушающего контроля, в частности к обнаружению дефектов и трещин на поверхности металлического оборудования и трубопроводов.

Задача обнаружения микротрещин толщиной менее 1 мкм на поверхности металлических материалов осложнена тем, что для оптических методов обнаружения эта величина лежит вблизи дифракционного предела, и судить о толщине трещины с помощью одного только анализа изображений, полученных на оптических системах, не представляется возможным. Вместе с тем необходимо различать трещины, выходящие на поверхность металла из глубины, и поверхностные неглубокие царапины, неизбежно образующиеся при эксплуатации металлических конструкций, а также при абразивной пробоподготовке образцов металла для диагностики (шлифовка, полировка).

Известен способ неразрушающего контроля, заключающийся в подготовке объекта контроля, съемке и наблюдении объекта на участках оптического диапазона от крайнего ультрафиолетового излучения до дальнего инфракрасного излучения с помощью сверхширокополосного зеркального оптического объектива, причем в процессе наблюдения фиксируют изображение объекта контроля с использованием, по меньшей мере, одного матричного приемника в, по меньшей мере, одной камере с возможностью одновременной или отдельной работы камер, и передают полученную информацию о контролируемом объекте с помощью интерфейса на ЭВМ, расшифровывают и анализируют полученное изображение, оценивают результаты контроля и определяют техническое состояние объекта (RU 2394227, 2008).

В известном решении для уменьшения влияния дифракционного предела предложено получать изображение объекта в ультрафиолетовой области спектра (от 220 нм).

Недостатком способа является технологическая сложность изготовления сверхширокополосного зеркального оптического объектива, способного обеспечить построение изображения на матричном приемнике с пространственным разрешением 220 нм. Для построения изображения в инфракрасном диапазоне длин волн требуется применение специализированных приемников излучения, например тепловизоров. Разрешающая способность метода в ИК-диапазоне на 2 порядка ниже, чем в ультрафиолетовом, в силу упомянутых фундаментальных ограничений. К числу недостатков относятся также высокая стоимость сверхширокополосного зеркального оптического объектива, а также матричного приемника излучения в ИК-области спектра, низкая экономическая эффективность, необходимость вакуумирования тракта от исследуемого объекта до матричного приемника.

Известен способ обнаружения дефектов на поверхности, используемый для обнаружения на поверхности контролируемых объектов дефектов различного происхождения, заключающийся в том, что световое излучение направляют на поверхность перемещаемого объекта, зону облучения контролируемого объекта формируют путем пересечения световых потоков направленного излучения с площадью нормальной проекции каждого из них, большей площади максимальной проекции объекта, от не менее трех идентичных источников, расположенных в пространстве равноудаленно друг от друга и от центра пересечения световых потоков, контролируемый объект перемещают равномерно и прямолинейно через зону облучения, регистрируют рассеянные объектом световые потоки фотоприемниками с площадью рабочей поверхности, равной или большей площади нормальной проекции светового потока, при этом каждый из фотоприемников расположен равноудаленно от соответствующего источника в ходе светового потока. Зарегистрированные световые потоки преобразуют в дискретные электрические сигналы (например, квантованием по уровню), измеряют величины оценок корреляционных моментов между случайными значениями сигналов на каждой паре фотоприемников, получая, таким образом, ряд величин оценок корреляционных моментов с количеством членов ряда, определяемым числом возможных сочетаний пар фотоприемников. Ранжируя его по возрастанию или по убыванию, получают непрерывно возрастающий или непрерывно убывающий ряд величин оценок корреляционных моментов (RU 2165612, 2000).

Недостатком указанного способа является сложный математический аппарат интерпретации получаемых данных, применимый для идеально ровной поверхности, оценку о наличии дефекта делают по отклонению величин оценок корреляционных моментов от величин оценок корреляционных моментов, предварительно вычисленных для бездефектной поверхности, которое {отклонение} будет присутствовать при любой неровности поверхности (шероховатости). Еще одним недостатком способа является необходимость вычисления величин оценок корреляционных моментов для бездефектной поверхности, которые отличаются у контролируемых объектов разных типов. Кроме того, данный способ позволяет по рассеянию излучения установить факт наличия дефекта на поверхности контролируемого объекта, но не позволяет оценить размеры и положение дефектов и их количество.

Известен способ определения поверхностных дефектов, заключающийся в нанесении на поверхность изделия нанопасты фотолюминофора, в качестве которого могут использоваться Gd2O3:Eu, (Cd,Sr)TiO3:Pr, Y2O3:Eu, Y2O3S:Eu, Zn(Ga,Al)2O4:Mn, Y3(Al,Ga)5O12:Tb, Y2SiO5:Tb, ZnS:Cu,Al, Y2SiO5:Ce, ZnGa2O4, ZnS:Ag,Cl, после чего излишки пасты стираются с поверхности таким образом, чтобы паста люминофора оставалась только в глубине трещин, и далее образец подвергается воздействию рентгеновского излучения, в результате чего частицы люминофоров возбуждаются и люминесцируют на характерной длине волны. Люминесцирующее излучение детектируется с помощью фотоприемника и об обнаружении дефектов судят по наличию или отсутствию люминесцирующего излучения (US 2009180587, 2009).

Однако применение нанолюминофоров для обнаружения микротрещин накладывает ряд ограничений на эффективное использование известного способа. Во-первых, способ ограничен возможностью фиксирования микротрещин и позволяет обнаруживать различать по размерам только дефекты, превышающие по размерам дифракционный предел на частоте люминесценции, например, так называемые усталостные трещины. Во-вторых, использование метода затруднено необходимостью использования опасного для здоровья персонала рентгеновского излучения. Указанные недостатки являются следствием того, что квантовый выход вторичного излучения наночастиц при любом способе возбуждения будет значительно выше излучения люминофора.

Из известных технических решений наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ диагностики дефектов на металлических поверхностях, заключающийся в нанесении на образец напылением наночастиц золота цилиндрической формы длиной не более 100 нм с толщиной слоя, обеспечивающей заполнение полостей потенциальных трещин, после чего производят сушку поверхности с последующим удалением с нее слоя напыления, затем осуществляют построчное сканирование поверхности объекта лучом фемтосекундного лазера и одновременно регистрируют интенсивность сигнала двухфотонной люминесценции в каждой исследуемой области с фиксированием местоположения указанной области, соответствующего координате объекта, затем формируют двумерный массив значений интенсивности сигнала двухфотонной люминесценции с получением карты распределения интенсивностей свечения наночастиц, возбуждаемых лазерным излучением, выделяют на полученной карте области с максимальным значением интенсивности свечения, по которому судят о наличии трещин, при этом по спектрам вторичного излучения и разности координат крайних точек области свечения определяют размер трещины, а по форме области свечения судят о геометрии трещины (RU 25622709, 2012).

Однако получение наночастиц золота цилиндрической формы требует применения сложных методик синтеза, зачастую не обеспечивающих высокую селективность: получаются наночастицы золота цилиндрической формы с различным отношением длины к диаметру цилиндра, а также примесные наночастицы золота сферической, полиэдрической формы или в форме пластинок. Присутствие примесных наночастиц снижает надежность и достоверность определения размеров трещин на поверхности образца по спектральным характеристикам свечения наночастиц.

Применение наночастиц золота цилиндрической формы повышает неопределенность измерения размеров трещин за счет возможности различных вариантов размещения анизотропных наночастиц в трещине: цилиндрические частицы могут располагаться как вдоль трещины, так и поперек. В результате относительная неопределенность измерения размеров трещин может достигать отношения длины используемых цилиндрических частиц к их диаметру.

Использование только наночастиц золота ограничивает возможности реализации описанного способа исследования.

Следует также отметить, что определение размеров трещин и их геометрических характеристик требует дополнительно проведения анализа спектрального состава излучения наночастиц, что приводит к инструментальному усложнению способа.

Задачей настоящего изобретения является создание способа диагностики дефектов на металлических поверхностях, обеспечивающего повышение надежности и достоверности исследования.

Поставленная задача достигается тем, что в способе диагностики дефектов на металлических поверхностях на поверхность контролируемого объекта наносят суспензию наночастиц металла, обладающих свойством фотолюминесценции, имеющих сферическую форму и разный условный диаметр, последовательно в направлении от большего к меньшему диаметру и с толщиной слоя, обеспечивающей заполнение полостей потенциальных дефектов, после каждого нанесения производят сушку поверхности с последующим удалением с нее избыточных наночастиц, затем осуществляют построчное сканирование поверхности объекта лучом фемтосекундного лазера и одновременно регистрируют интенсивность сигнала двухфотонной люминесценции в каждой исследуемой области с фиксированием местоположения указанной области, соответствующего координате объекта, после чего формируют двумерный массив значений интенсивности сигнала двухфотонной люминесценции с получением карты распределения интенсивностей свечения наночастиц, возбуждамаемых лазерным излучением, выделяют на полученных картах области с максимальным значением интенсивности свечения и по координате и форме области свечения судят о координате и форме обнаруженного дефекта, а его поперечный размер принимают равным условному диаметру нанесенных наночастиц на данном этапе нанесения.

В предпочтительных вариантах реализации способа:

- используют наночастицы металла, выбранного из ряда: золото, серебро, медь, золото с оболочкой из серебра, медь с оболочкой из серебра, медь с оболочкой из оксида кремния.

- используют фемтосекундный лазер инфракрасного диапазона спектра.

- построчное сканирование поверхности объекта осуществляют с шагом сканирования более 10-6 м.

Достигаемый технический результат заключается в дифференциации поверхностных дефектов по их поперечным размерам посредством последовательного селективного контрастирования дефектов в порядке уменьшения их поперечных размеров, а также в упрощении интерпретационного аппарата обработки диагностической информации за счет обеспечения получения последней независимо от спектральных характеристик используемых наночастиц.

Сущность способа заключается в следующем.

Для обеспечения ранней диагностики дефектов используют наночастицы металлов сферической формы различных размеров, которые благодаря своим геометрическим характеристикам и параметрам обладают свойством плазмонного резонанса и проявляют фотолюминесценцию при возбуждении лазерным излучением.

Интенсивность фотолюминесценции металлов во многом определяется поверхностным плазмонным резонансом, что особенно важно в случае фотолюминесценции наночастиц металлов. Таким образом, для надежного детектирования фотолюминесценции отдельных наночастиц металлов необходимо выполнение условия поверхностного плазмонного резонанса по отношению к длине волны возбуждающего излучения. При использовании в качестве возбуждающего излучения лазерного излучения в ближнем инфракрасном диапазоне используемые наночастицы металлов должны обладать свойствами поверхностного плазмонного резонанса вблизи длины волны, равной половине длины волны возбуждающего излучения, то есть в видимом диапазоне. К такими металлам относятся золото, серебро, медь. Принцип детектирования двухфотонной фотолюминесценции наночастиц металлов может быть применен, таким образом, для детектирования любых наночастиц металлов при условии подбора длины волны возбуждающего излучения в два раза превышающей длину волны поверхностного плазмонного резонанса используемых наночастиц.

Благодаря своей химической природе наночастицы золота и серебра устойчивы к окислению кислородом воздуха и долгое время сохраняют свою структуру. Наночастицы меди неустойчивы по отношению к растворенному в воде кислороду, и для их применения в качестве оптических наномаркеров необходимо защищать их поверхность путем нанесения оболочки из серебра или диоксида кремния. Наночастицы золота также могут быть получены с оболочками из серебра, что удешевляет производство наномаркеров за счет разницы в стоимости золота и серебра, так как вместо наночастиц золота можно использовать такие же по размеру наночастицы, частично состоящие из серебра.

Возможность дифференции микротрещин по поперечным размерам реализована в предлагаемом способе за счет применения в процессе исследования наночастиц различных размеров. Установлено, что при последовательном нанесении наночастиц в направлении от наночастиц с большим диаметром к наночастицам с меньшим диаметром и сканировании поверхности контролируемого образца между этапами нанесения становится возможным фиксировать дефекты различной геометрии, так как в поверхностных дефектах (царапинах) наночастицами значительно быстрее заполняется весь объем дефекта, и при последовательном нанесении более мелких наночастиц интенсивность сигнала не увеличивается.

Кроме того, последовательное нанесение наночастиц и сканирование поверхности контролируемого образца между операциями нанесения обеспечивает возможность различать микротрещины различных поперечных размеров, так как микротрещины, поперечный размер которых меньше диаметра наносимых наночастиц, не контрастируются наночастицами. Таким образом, при последовательном нанесении наночастиц (от наночастиц с большим диаметром к наночастицам с меньшим диаметром) можно установить, какой поперечный размер имеют разные микротрещины, по крайней мере, с точностью до разницы в диаметрах наименьших наночастиц, которыми данная микротрещина не контрастируется и наибольших наночастиц, которыми данная микротрещина начинает контрастироваться.

Способ осуществляют следующим образом.

Водную суспензию №1 наночастиц металла, выбранного из ряда золото, серебро, медь, наносят в виде водной суспензии на поверхность металлического образца, высушивают, и удаляют избыток наночастиц с поверхности металла стиранием безворсовой тканью. При этом наночастицы удаляются с поверхности образца, не подвергшейся коррозионному разрушению, и остаются в дефектах на поверхности образца. Наночастицы металла для приготовления суспензии №1 выбирают размером не менее наибольшего ожидаемого размера дефектов на поверхности образца. Выбирают область сканирования образца визуально невооруженным глазом, либо визуально путем наблюдения образца под оптическим микроскопом, либо путем наблюдения образца под оптическим микроскопом с регистрацией изображения с помощью видеокамеры, сопряженной с микроскопом. После этого образец подвергают сканированию под моторизованным микроскопом с шагом более 10-6 м при возбуждении фотолюминесценции наночастиц с помощью лазерного излучения и детектировании фотолюминесценции с помощью чувствительного детектора. Для возбуждения фотолюминесценции наночастиц предпочтительно используют фемтосекундный лазер. Для обеспечения интегрального детектирования фотолюминесценции наночастиц в спектральном диапазоне видимого света (400-700 нм) предпочтительно используют фемтосекундный лазер с излучением на длине волны свыше 700 нм. Для обеспечения интегрального детектирования фотолюминесценции наночастиц в спектральном диапазоне видимого и ближнего инфракрасного света (400-1000 нм) предпочтительно используют фемтосекундный лазер с излучением на длине волны свыше 1000 нм. Для детектирования фотолюминесценции наночастиц в спектральном диапазоне видимого света (400-700 нм) предпочтительно используют фотоэлектронный умножитель, обладающий чувствительностью в спектральном диапазоне видимого света (400-700 нм). Для детектирования фотолюминесценции наночастиц в спектральном диапазоне видимого и ближнего инфракрасного света (400-1000 нм) предпочтительно используют фотоэлектронный умножитель, обладающий чувствительностью в спектральном диапазоне видимого и ближнего инфракрасного света (400-1000 нм). В ходе сканирования лазерное излучение фокусируется на поверхности образца. Размер области фокусировки определяется параметрами как лазерного излучения, так и оптической системы фокусировки (диаметр лазерного пучка, длина волны лазерного излучения, световой диаметр оптической системы, фокусное расстояние оптической системы). Требуемым условием фокусировки является достижение значения плотности мощности на поверхности образца, обеспечивающего возбуждение излучения двухфотонной люминесценции в наночастицах. При этом диаметр лазерного пятна на поверхности образца может принимать значения от сотен нанометров до десятков микрометров. Минимальный размер определяется дифракционными свойствами лазерного излучения, а максимальный - требуемым значением плотности мощности. Шаг сканирования выбирается оператором, исходя из диаметра лазерного пятна на поверхности образца. Предпочтительно шаг сканирования не превышает диаметра лазерного пятна на поверхности образца для обеспечения полного сканирования поверхности образца без пропускаемых областей. Предпочтительно шаг сканирования и диаметр лазерного пятна на поверхности образца выбираются размером не менее 10-6 м для обеспечения высокой скорости сканирования образца.

Объектив оптической системы используется для сбора излучения двухфотонной люминесценции, эмитируемого наночастицами в телесный угол 4π стерадиан. Для регистрации рекомендуется применение объектива с числовой апертурой, близкой к 1,0. Собранное излучение наночастиц фокусируется на приемник излучения. Интенсивность излучения наночастиц определяет амплитуду сигнала на приемнике излучения. Причем при построчном сканировании поверхности образца лазерным лучом существует однозначное соответствие между координатами лазерного луча на поверхности образца и моментом времени на временной зависимости, регистрируемой приемником излучения с временным разрешением. После регистрации излучения наночастиц формируют двумерный массив значений интенсивности сигнала фотолюминесценции наночастиц, который представляет собой карту пространственного распределения интенсивностей свечения, выделяют на полученной карте области с максимальным значением интенсивности свечения, по которой судят о наличии трещин. При отсутствии трещин карта представляет собой равномерное (гладкое) поле, а в случае наличия микротрещин на поверхности образца карта будет содержать яркие области, позволяющие получить информацию о расположении (координате), размерах и форме трещин.

Повторяют процедуру нанесения суспензий наночастиц металла с использованием наночастиц меньшего диаметра и сканирование образца для обнаружения более мелких дефектов.

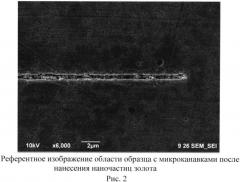

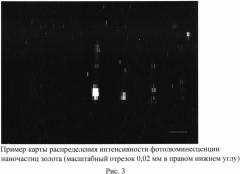

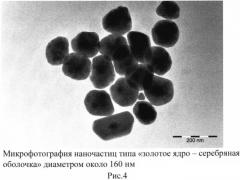

Ниже приведены примеры конкретной реализации предлагаемого способа, которые иллюстрируются рис. 1-5, где на рис. 1. представлено изображение наночастиц золота диаметром около 200 нм, на рис. 2 - референтное изображение области образца с микроканавками после нанесения наночастиц золота, на рис. 3 приведен пример карты распределения интенсивности фотолюминесценции наночастиц золота (масштабный отрезок 0,02 мм в правом нижнем углу), на рис. 4 - микрофотография наночастиц типа «золотое ядро - серебряная оболочка» диаметром около 160 нм, на рис. 5 приведены спектры фотолюминесценции наночастиц типа «золотое ядро - серебряная обол очка». (Пунктирной линией обозначен спектр фотолюминесценции при мощности возбуждения, равной 20,72% от номинальной, штриховой линией - при мощности возбуждения, равной 29,05%, сплошной линией - при мощности возбуждения 38,05%).

Пример 1

Для подтверждения работоспособности метода обнаружения микротрещин на пластине из трубной стали марки Х70 ионным пучком были сформированы микроканавки, различающиеся длиной (от 70 до 100 мкм) и шириной (от 130 нм до 3000 нм). Для селективного контрастирования микроканавок были синтезированы наночастицы золота диаметром 100, 150 и 200 нм, стабилизированные гуммиарабиком, в соответствии с методикой, описанной в статье (Hui Wang, Naomi J. Halas. Mesoscopic Au "Meatball" Particles // Advanced Materials - 2008, vol. 20, pp. 820-825, DOI: 10.1002/adma.200701293).

Изображение наночастиц золота, полученное с помощью электронного микроскопа JEM-2100 (Jeol, Япония), представлено на рис. 1.

На поверхность контролируемого образца наносили суспензию наночастиц, затем высушивали при температуре 50°C, удаляли наночастицы с неповрежденной поверхности образца стиранием фильтровальной бумагой.

Образец исследовали с помощью сканирующего электронного микроскопа JIB-4501 (Jeol, Япония), получали таким образом референтное изображение области образца с микроканавками. Референтное изображение показано на рисунке 2.

Образец подвергали сканированию при возбуждении фотолюминесценции наночастиц фемтосекундным лазером на длине волны 1048 нм и детектировании фотолюминесценции наночастиц фотоэлектронным умножителем в диапазоне длин волн от 400 до 700 нм. В данном примере было использовано излучение фемтосекундного лазера (длина волны 1048 нм, длительность импульса 110 фс, частота следования импульсов 71 МГц). Лазерное излучение фокусировалось на поверхности образца в область размером 0,5 мкм. Плотность энергии на поверхности образа составила 6·1010 Вт/см2. Регистрировали при этом распределение интенсивности фотолюминесценции на поверхности образца. Путем сравнения полученной карты распределения с референтным изображением той же области образца под сканирующим электронным микроскопом заключали, что наночастицы золота диаметром около 200 нм контрастируют микроканавки толщиной свыше 200 нм, но не контрастируют микроканавки толщиной менее 200 нм.

Повторяли процедуры нанесения наночастиц и сканирования образца с использованием наночастиц золота диаметром 150 нм и 100 нм. В результате отмечали контрастирование микротрещин шириной свыше 150 нм и менее 200 нм после нанесения наночастиц золота диаметром 150 нм, а также контрастирование микротрещин шириной менее 150 нм после нанесения наночастиц золота диаметром 100 нм.

Пример карты распределения интенсивности фотолюминесценции наночастиц золота в области образца, где были расположены модельные микротрещины, показан на рисунке 3.

С помощью анализа карт распределения интенсивности фотолюминесценции наночастиц золота после нанесения наночастиц разного диаметра определяли местоположение модельных микротрещин различной ширины на поверхности образца: более мелкие трещины (например, шириной менее 200 нм) не контрастировались после нанесения крупных наночастиц (например, диаметром свыше 200 нм), но контрастировались после нанесения более мелких наночастиц (например, диаметром менее 200 нм).

Кроме того, с помощью анализа карт распределения интенсивности фотолюминесценции наночастиц золота после нанесения наночастиц разного диаметра определяли природу поверхностного дефекта: неглубокие поверхностные дефекты, такие как царапины от шлифовки и полировки образца, демонстрировали низкую интенсивность фотолюминесценции, не увеличивающуюся при дальнейшем нанесении наночастиц. Глубокие поверхностные дефекты, соответствующие модельным микротрещинам, демонстрировали увеличение интенсивности фотолюминесценции при последовательном нанесении наночастиц, так как более мелкие наночастицы обеспечивали более полное заполнение микротрещины, значительно увеличивая интенсивность фотолюминесценции по сравнению с предыдущей картой распределения и обеспечивая высокую конечную интенсивность фотолюминесценции в области микротрещины после нанесения всех используемых наночастиц.

Таким образом, путем последовательного нанесения наночастиц золота, от частиц с большим диаметром к частицам с меньшим диаметром, и регистрации фотолюминесценции наночастиц на поверхности образца, успешно дифференцировали микротрещины и случайные неглубокие дефекты поверхности образца, а также дифференцировали микротрещины между собой по ширине трещины.

Пример 2

Для подтверждения возможности исследования образцов с помощью наночастиц, состав поверхности которых не включает золота, были синтезированы наночастицы типа «золотое ядро - серебряная оболочка». Для этого сначала осуществляли синтез наночастиц золота диаметром до 100 нм по методике, описанной в статье (Bastús, N.G., Comenge, J., & Puntes, V. (2011). Kinetically controlled seeded growth synthesis of citrate-stabilized gold nanoparticles of up to 200 nm: size focusing versus Ostwald ripening. Langmuir, 27(17), 11098-11105. DOI: 10.1021/la201938u), а затем наращивали на полученных частицах серебряную оболочку толщиной до 50 нм. Для этого готовили ростовой раствор смешением 20 мл 40 мМ раствора бромида цетилтриметиламмония, 0,5 мл 12 мМ раствора нитрата серебра и 1,0 мл 120 мМ раствора аскорбиновой кислоты. К полученному таким образом ростовому раствору добавляли суспензию наночастиц золота из расчета достижения концентрации частиц в реакционной смеси, равной 4,1·109 частиц/мл. После добавления частиц золота к реакционной смеси при интенсивном перемешивании добавляли по каплям 130 мкл 1,0 М раствора гидроксида натрия, что приводило к повышению pH среды до значения 6,6. После этого реакционная смесь медленно (со скоростью нагрева не более 5°C/мин) нагревалась до изменения окраски (что происходило при температуре около +65°C). После изменения окраски температура реакционной смеси поддерживалась постоянной в течение 10 минут, а затем смесь охлаждалась до комнатной температуры. Таким образом получали наночастицы типа «золотое ядро - серебряная оболочка» с толщиной оболочки около 50 нм. Изменяя соотношение наночастиц золота и ростового раствора, возможно таким образом получать наночастицы типа «золотое ядро - серебряная оболочка» с различной толщиной оболочки и диаметром частиц до 200 нм (в случае использования в качестве ядер наночастиц золота диаметром 100 нм и наращивания серебряной оболочки толщиной 50 нм). Микрофотография полученных вышеописанным способом наночастиц диаметром 160 нм показана на рисунке 4. На рисунке можно видеть более темные (то есть более электронно-плотные) ядра частиц, состоящие из золота, и более светлые (то есть менее электронно-плотные) серебряные оболочки.

После получения вышеописанным способом ряда образцов наночастиц типа «золотое ядро - серебряная оболочка» диаметром от 70 нм до 200 нм, с их помощью было осуществлено селективное контрастирование модельных микротрещин на поверхности образца трубной стали марки Х70.

Последовательное нанесение частиц и сканирование образца осуществлялось аналогично Примеру 1 с тем отличием, что использовались наночастицы типа «золотое ядро - серебряная оболочка».

В результате осуществления селективного контрастирования были успешно дифференцированы микротрещины и случайные поверхностные дефекты образца, а также дифференцированы микротрещины между собой по ширине трещины.

Пример 3

Для подтверждения возможности исследования образцов при детектировании фотолюминесценции наночастиц в спектральном диапазоне от 400 до 1000 нм было осуществлено контрастирование образца трубной стали с предварительно нанесенными модельными микротрещинами с помощью наночастиц типа «золотое ядро - серебряная оболочка», полученными, как описано в Примере 2.

Осуществляли сканирование образца трубной стали с нанесенными наночастицами, регистрируя при этом спектр фотолюминесценции с помощью спектрографа Shamrock (Andor, Великобритания) и высокочувствительной камеры iDus-420 (Andor, Великобритания), охлаждаемой до температуры -100°C. Примеры спектров фотолюминесценции наночастиц показаны на рисунке 5. Как видно из рисунка 5, интенсивность фотолюминесценции возрастает при увеличении длины волны детектирования свыше 800 нм, что обуславливает перспективность использования расширенного спектрального диапазона (от 400 нм до 1000 нм) для детектирования фотолюминесценции наночастиц на поверхности металлических образцов.

Последовательное нанесение и сканирование образца осуществлялось аналогично Примеру 2 с тем отличием, что сигнал фотолюминесценции регистрировался с помощью спектрографа Shamrock и высокочувствительной камеры iDus-420 в спектральном диапазоне 400-1000 нм.

В результате осуществления селективного контрастирования были успешно дифференцированы микротрещины и случайные поверхностные дефекты образца, а также дифференцированы микротрещины между собой по ширине трещины.

Пример 4

Для подтверждения возможности исследования образцов с помощью наночастиц серебра был синтезирован ряд наночастиц серебра диаметром от 50 нм до 200 нм по методике, описанной в статье (Bastus, N.G., Merkoci, F., Piella, J., & Puntes, V. (2014). Synthesis of Highly Monodisperse Citrate-Stabilized Silver Nanoparticles of up to 200 nm: Kinetic Control and Catalytic Properties. Chemistry of Materials, 26(9), 2836-2846. DOI: 10.1021/cm500316k).

Последовательное нанесение частиц и сканирование образца осуществлялось аналогично Примеру 1 с тем отличием, что использовались наночастицы серебра.

В результате осуществления селективного контрастирования были успешно дифференцированы микротрещины и случайные поверхностные дефекты образца, а также дифференцированы микротрещины между собой по ширине трещины.

Пример 5

Для подтверждения возможности исследования образцов с помощью наночастиц меди был синтезирован ряд наночастиц типа «медное ядро - силикатная оболочка» диаметром от 50 нм до 200 нм по методике, описанной в статье (М.Е. Бардин, А.В. Савин, Е.В. Иванов, П.А. Гущин, В.А. Винокуров, А.В. Мурадов, Л.Т. Перельман (2014) Использование наномаркеров меди для обнаружения микротрещин и микроповреждений на поверхности трубопроводов и нефтегазового оборудования // Коррозия: материалы, защита, №5 за 2014 год, с. 13-18).

Последовательное нанесение частиц и сканирование образца осуществлялось аналогично Примеру 1 с тем отличием, что использовались наночастицы типа «медное ядро - силикатная оболочка».

В результате осуществления селективного контрастирования были успешно дифференцированы микротрещины и случайные поверхностные дефекты образца, а также дифференцированы микротрещины между собой по ширине трещины.

Пример 6

Для подтверждения возможности исследования образцов с помощью наночастиц меди был синтезирован ряд наночастиц типа «медное ядро - серебряная оболочка» диаметром от 10 нм до 50 нм по методике, описанной в статье (Grouchko, М., Kamyshny, А., & Magdassi, S. (2009). Formation of air-stable copper-silver core-shell nanoparticles for inkjet printing. Journal of Materials Chemistry, 19, 3057-3062).

Последовательное нанесение частиц и сканирование образца осуществлялось аналогично Примеру 1 с тем отличием, что использовались наночастицы золота диаметром 150 нм и 200 нм и наночастицы типа «медное ядро - серебряная оболочка» диаметром 10 нм и 50 нм.

В результате осуществления селективного контрастирования были успешно дифференцированы микротрещины и случайные поверхностные дефекты образца, а также дифференцированы микротрещины между собой по ширине микротрещины.

1. Способ диагностики дефектов на металлических поверхностях, заключающийся в том, что на поверхность контролируемого объекта наносят суспензию наночастиц металла, обладающих свойством фотолюминесценции, имеющих сферическую форму и разный условный диаметр, последовательно в направлении от большего к меньшему диаметру и с толщиной слоя, обеспечивающей заполнение полостей потенциальных дефектов, после каждого нанесения производят сушку поверхности с последующим удалением с нее избыточных наночастиц, затем осуществляют построчное сканирование поверхности объекта лучом фемтосекундного лазера и одновременно регистрируют интенсивность сигнала двухфотонной люминесценции в каждой исследуемой области с фиксированием местоположения указанной области, соответствующего координате объекта, после чего формируют двумерный массив значений интенсивности сигнала двухфотонной люминесценции с получением карты распределения интенсивностей свечения наночастиц, возбуждамаемых лазерным излучением, выделяют на полученных картах области с максимальным значением интенсивности свечения и по координате и форме области зафиксированного свечения судят о координате и форме обнаруженного дефекта, а его поперечный размер принимают равным условному диаметру нанесенных наночастиц на данном этапе нанесения.

2. Способ по п. 1, отличающийся тем, что используют наночастицы металла, выбранного из ряда: золото, серебро, медь, золото с оболочкой из серебра, медь с оболочкой из серебра, медь с оболочкой из оксида кремния.

3. Способ по п. 1, отличающийся тем, что используют фемтосекундный лазер инфракрасного диапазона спектра.

4. Способ по п. 1, отличающийся тем, что построчное сканирование поверхности объекта осуществляют с шагом сканирования более 10-6 м.