Устройство для сжатия газообразных сред

Иллюстрации

Показать всеИзобретение относится к устройствам для сжатия газообразных сред, в частности к регенеративным термокомпрессорам. Устройство содержит первый корпус 31, внутри которого находится подвижный первый поршень 71, разделяющий первую камеру 11 и вторую камеру 12. Внутри второго корпуса 32 находится подвижный второй поршень 72, разделяющий третью камеру 13 и четвертую камеру 14. Первый теплообменный контур 21 соединяет первую камеру с четвертой камерой и имеет первый теплообменник 5, связанный с теплоотводом. Второй теплообменный контур 22 соединяет вторую камеру с третьей камерой и имеет второй теплообменник 6, связанный с источником тепла. Перепускной канал 29 соединяет первую камеру со второй камерой, так что в перепускном канале располагается устройство для предотвращения обратного потока. Первый и второй поршни механически соединены элементом 19, обеспечивающим возвратно-поступательное перемещение поршней для сжатия газообразной среды по направлению к выходу. 2 н. и 10 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к устройствам для сжатия газообразных сред и, в частности, к регенеративным термокомпрессорам.

На сегодня уже известны несколько технических решений в области сжатия газов с использованием тепла от источника.

Во-первых, есть устройства на основе соединения тепловой машины с обычным компрессором. Эти решения используют тепловую машину (в общем случае двигатель внутреннего сгорания) для преобразования тепла в механическую или электрическую (через генератор) энергию и затем передают эту энергию компрессору либо непосредственно - через механическую трансмиссию, либо опосредованно - через электродвигатель. Эти решения достаточно сложны и загрязняют окружающую среду, а также требуют значительного технического обслуживания.

Есть также решения, специально разработанные для вполне конкретных текучих сред (термохимических процессов) и используемые только в некоторых конкретных контекстах, таких как системы сжатия аммиака, применяемые в холодильных циклах (абсорбционные тепловые насосы или холодильники). К недостаткам абсорбционных тепловых насосов относятся ограниченный термодинамический кпд и проблемы с безопасностью, связанные с применением вредной и легковоспламеняющейся текучей среды, что обусловливает весьма ограниченный интерес к таким устройствам с точки зрения отопления жилых помещений.

Существуют также устройства, именуемые термокомпрессорами. Термокомпрессор представляет собой устройство, которое осуществляет циклы всасывания, сжатия, нагнетания и расширения газа (обычный цикл механического поршневого компрессора, например), но получает энергию не от механического источника через соединение с внешним двигателем, а непосредственно от источника тепла, поступающего через встроенный теплообменник.

В этих термокомпрессорах, таких как устройства, описанные в патентах США 2,157,229 и 3,413,815, поступающее тепло передают непосредственно текучей среде, которую нужно сжать, что исключает необходимость использования какого-либо механического элемента на этапах сжатия и нагнетания.

В термокомпрессоре механический элемент, такой как подвижный поршень, направляет часть текучей среды, которую нужно сжать, на разных этапах рабочего цикла через разные теплообменники, ограничивающие холодную зону и горячую зону. Эти теплообменники создают вариации давления при постоянном, по существу, объеме.

Эти устройства отличаются также наличием регенеративного теплообменника, через который протекает часть текучей среды сначала в одном направлении, а потом в другом на разных этапах цикла. Такие технологии, использующие регенеративные теплообменники, остаются пока недостаточно разработанными и дорогостоящими, а также создают значительное падение давления.

Эти устройства спроектированы в виде одноступенчатых систем, в которых уровень сжатия ограничен. Для некоторых компрессорных приложений было бы необходимо умножить число одноступенчатых компрессоров, поместив три или четыре таких компрессора последовательно и применив механизм для механической синхронизации работы различных каскадов. Такие конструкции должны быть дорогими и сложными, а механические потери должны возрасти за счет разрастания численности механических устройств. Имеется также риск утечки, порождаемый присутствием механизма синхронизации.

Кроме того, эти системы не являются автономными. Перемещением подвижного элемента должна управлять внешняя механическая система, обеспечивающая возвратно-поступательное перемещение поршня. Это создает дополнительную сложность и такие же проблемы с утечкой, как и в открытых механических компрессорах.

Целью настоящего изобретения является усовершенствование известных систем путем устранения некоторых или всех недостатков, отмеченных выше.

Таким образом, настоящее изобретение предлагает устройство для сжатия газообразных сред, содержащее:

- первый корпус,

- вход для газообразной среды, которую нужно сжать,

- первый поршень, перемещающийся внутри первого корпуса и создающий газонепроницаемое уплотнение, разделяющее первую камеру и вторую камеру внутри первого корпуса,

- выход для сжатой газообразной среды, соединенный с указанной второй камерой, при этом вход соединен с указанной первой камерой, второй корпус,

- второй поршень, перемещающийся внутри второго корпуса и создающий газонепроницаемое уплотнение, разделяющее третью камеру и четвертую камеру внутри второго корпуса,

- первый теплообменный контур, устанавливающий соединение для передачи текучей среды между первой камерой и четвертой камерой и имеющий первый теплообменник для передачи тепла к теплоотводу,

- второй теплообменный контур, устанавливающий соединение для передачи текучей среды между второй камерой и третьей камерой и имеющий второй теплообменник для передачи тепла от источника тепла,

- перепускной канал, образующий путь для передачи текучей среды из первой камеры во вторую камеру, так что в перепускном канале располагается устройство для предотвращения обратного потока,

и отличающееся тем, что первый и второй поршни соединены механическим соединительным элементом, посредством которого осуществляется возвратно-поступательное перемещение поршней, приводящее к сжатию газообразной среды по направлению к выходу.

В такой конструкции две ступени сжатия соединены одна с другой простым способом за счет механического соединения поршней и возможности перетекания текучей среды между камерами; достигаемый в результате уровень сжатия может быть подходящим для некоторых систем передачи тепла с использованием текучей среды.

В различных вариантах настоящего изобретения могут быть использованы одна или несколько следующих конструкций.

Согласно одному из аспектов настоящего изобретения указанные первый и второй корпуса выполнены внутри закрытого цилиндра, имеющего главную ось, так что эти первый и второй корпуса расположены вдоль этой оси один за другим; а механический соединительный элемент представляет собой шток, жестко соединяющий первый и второй поршни, так что эти поршни могут перемещаться вдоль главной оси. Это особенно компактное и простое решение для интеграции двух ступеней сжатия в одном модуле.

Согласно другому аспекту настоящего изобретения указанные первый теплообменный контур и второй теплообменный контур дополнительно проходят оба через двухканальный теплообменник противоточного типа, так что при движении первого и второго поршней потоки газообразной среды в каналах теплообменника текут в противоположных направлениях. Это позволяет использовать стандартный теплообменник для реализации регенеративной функции, что значительно упрощает проектирование регенеративной функции по сравнению с известными системами.

Согласно следующему аспекту настоящего изобретения второй теплообменник содержит контур всасывания и выходной контур, которые проходят оба через теплообменник-экономайзер со встречными потоками. Это оптимизирует эффективность передачи тепла от источника тепла.

Согласно еще одному аспекту настоящего изобретения перепускной канал охлаждается посредством вспомогательного контура охлаждения. Это снижает температуру газа, выходящего из первой ступени сжатия, с целью получить умеренную температуру при входе во вторую ступень сжатия.

Согласно другому аспекту настоящего изобретения перепускной канал проходит внутри первого поршня в виде отверстия с обратным клапаном. Это исключает необходимость в каких-либо внешних трубках, соединяющих первую и вторую камеры.

Согласно следующему аспекту настоящего изобретения компрессорное устройство дополнительно содержит приводную систему для приведения в движение поршней, так что эта приводная система содержит вспомогательную камеру, вспомогательный поршень, герметично отделяющий первую камеру от вспомогательной камеры, маховик, соединительный шток для соединения этого маховика со вспомогательным поршнем, причем вспомогательный поршень механически соединен с первым и вторым поршнями, благодаря чему возвратно-поступательное перемещение поршней может быть самоподдерживающимся посредством такой приводной системы. Эта автономная система расположена внутри корпуса, так что ни один подвижный элемент не проходит сквозь корпус, что исключает необходимость в каких-либо вращающихся соединениях или скользящих соединениях, чтобы обеспечить газонепроницаемое соединение для внешней приводной системы, как в известных конструкциях.

Согласно еще одному аспекту настоящего изобретения компрессорное устройство дополнительно содержит электродвигатель, связанный с маховиком, этот двигатель конфигурирован для первоначальной раскрутки маховика, чтобы инициализировать автономную работу привода.

Согласно другому аспекту настоящего изобретения электродвигателем можно управлять в генераторном режиме посредством модуля управления, благодаря чему можно замедлять вращение маховика двигателя и регулировать скорость вращения этого маховика.

Согласно следующему аспекту настоящего изобретения устройство дополнительно содержит второй цилиндр, расположенный на конце закрытого цилиндра, так что второй цилиндр содержит:

- третий корпус,

- третий поршень, перемещающийся внутри третьего корпуса и создающий газонепроницаемое уплотнение, разделяющее пятую камеру и шестую камеру внутри третьего корпуса,

- четвертый корпус,

- четвертый поршень, перемещающийся внутри четвертого корпуса и создающий газонепроницаемое уплотнение, разделяющее седьмую камеру и восьмую камеру внутри четвертого корпуса,

- третий теплообменный контур, устанавливающий соединение для передачи текучей среды между пятой камерой и восьмой камерой и имеющий третий теплообменник для передачи тепла к теплоотводу,

- четвертый теплообменный контур, устанавливающий соединение для передачи текучей среды между шестой камерой и седьмой камерой и имеющий четвертый теплообменник для передачи тепла от источника тепла,

- второй перепускной канал, образующий путь для передачи текучей среды между пятой камерой и шестой камерой, так что в перепускном канале располагается устройство для предотвращения обратного потока,

отличающееся тем, что третий и четвертый поршни прикреплены к штоку и что выход второй камеры соединен с пятой камерой. Таким образом, четыре ступени могут быть достаточно простым способом интегрированы в одном модуле.

Согласно еще одному аспекту настоящего изобретения размеры внутреннего поперечного сечения третьего и четвертого корпусов меньше размеров внутреннего поперечного сечения первого и второго корпусов. Это отражает тот факт, что величина хода всех поршней одинакова, но давление выше в ступенях с более высокой степенью сжатия, где газообразная среда занимает меньший объем.

Наконец, настоящее изобретение относится также к тепловой системе, содержащей контур теплопереноса и компрессор согласно любому из перечисленных выше аспектов. Рассматриваемая тепловая система может быть предназначена для удаления тепла из замкнутого пространства, и тогда это система кондиционирования воздуха или охлаждения, либо рассматриваемая тепловая система может быть предназначена для подачи тепла в замкнутое пространство, и тогда это отопительная система для отопления жилых или производственных помещений.

Другие признаки и преимущества настоящего изобретения станут очевидны после прочтения последующего описания двух вариантов, предлагаемых в качестве не ограничивающих примеров. Настоящее изобретение станет также лучше понятно из рассмотрения прилагаемых чертежей, на которых:

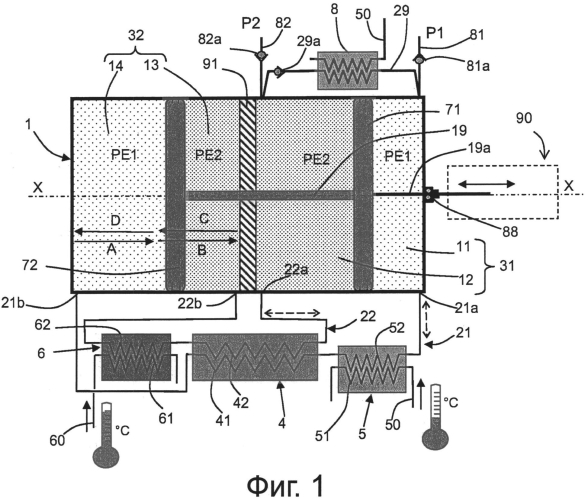

- Фиг.1 представляет схематичный вид устройства для сжатия газообразных сред согласно настоящему изобретению,

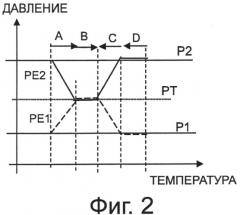

- Фиг.2 представляет график зависимости давления от времени для цикла, реализуемого компрессорным устройством, показанным на Фиг.1,

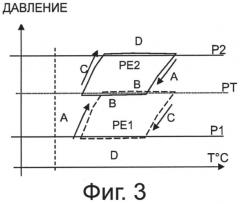

- Фиг.3 представляет график зависимости давления от температуры для цикла, реализуемого компрессорным устройством, показанным на Фиг.1,

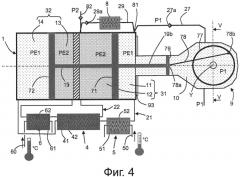

- Фиг 4 представляет вид, аналогичный виду, изображенному на Фиг.1, но дополнительно показана автономная приводная система,

- Фиг.5 и 5b представляют вид устройства, изображенного на Фиг.4, с торца в плоскости V-V, обозначенной на Фиг.4, причем на Фиг.5b представлено техническое решение, альтернативное решению, показанному на Фиг.5,

- Фиг.6 представляет диаграмму цикла, выполняемого автономным устройством,

- Фиг 7 представляет компрессорное устройство, показанное на Фиг.1, с несколькими отличиями, и

- Фиг.8 представляет второй вариант компрессорного устройства с четырьмя ступенями сжатия.

На разных чертежах одни и те же позиционные обозначения отмечают одинаковые или подобные элементы.

На Фиг.1 представлено устройство для сжатия газообразных сред согласно настоящему изобретению, получающее на входе 81 газообразную среду под давлением P1 и выпускающее сжатую среду через выход 82 под давлением P2 больше давления P1. Вход 81 может быть оснащен клапаном 81a (обратным клапаном 81a), тогда как выход может быть оснащен клапаном 82a (обратным клапаном 82a). Эти два обратных клапана совсем не обязательно должны располагаться поблизости от компрессорного устройства.

В показанном иллюстративном примере компрессорное устройство содержит цилиндрический кожух 1, содержащий два корпуса 31, 32 цилиндрической формы, имеющих одинаковое поперечное сечение, коаксиальных главной оси X и разделенных герметичной стенкой 91. Первый поршень 71 установлен внутри первого корпуса 31 так, что он может перемещаться внутри этого корпуса, образуя первую камеру 11 и вторую камеру 12 внутри этого первого корпуса 31. Аналогично, второй поршень 71 установлен внутри второго корпуса 32 так, что он может перемещаться внутри этого корпуса, образуя третью камеру 13 и четвертую камеру 14 внутри этого второго корпуса 32.

Поршни 71, 72 выполнены в форме дисков, имеющих по периметру поршневое кольцо для герметичной изоляции камер, разделяемых соответствующим поршнем.

Механический соединительный элемент в форме штока 19, имеющего в показанном примере небольшое поперечное сечение, механически соединяет первый и второй поршни 71, 72, проходя сквозь стенку 91. Эти два поршня 71, 72 перемещаются штоком 19 параллельно направлению главной оси X. При этом в месте, где шток 19 проходит сквозь стенку 91, нет необходимости в установке уплотнения, поскольку перепад давлений здесь равен нулю, как будет показано ниже.

Вспомогательный шток 19a может также соединить первый поршень 71 с внешним устройством 90, которое приводит цепочку поршней в движение, как будет рассмотрено ниже.

Как показано на Фиг.1, устройство дополнительно содержит:

- первый теплообменный контур 21, образующий канал для передачи потока текучей среды между первой камерой 11 и четвертой камерой 14 и имеющий первый теплообменник 5 для передачи тепла к теплоотводу 50,

- второй теплообменный контур 22, образующий канал для передачи потока текучей среды между второй камерой 12 и третьей камерой 13 и имеющий второй теплообменник 6 для передачи тепла от источника тепла 60,

- перепускной канал 29, образующий путь для передачи текучей среды между первой камерой и второй камерой, в котором располагается устройство 29а для предотвращения обратного потока, вследствие чего газообразная среда может течь из первой камеры 11 во вторую камеру 12, но не в обратном направлении.

В иллюстрируемом примере первый теплообменный контур 21 и второй теплообменный контур 22 проходят через двухканальный теплообменник 4 противоточного типа, именуемый также регенеративным теплообменником; этот регенеративный теплообменник 4 содержит две трубки 41, 42, по которым потоки газа текут в противоположных направлениях во время движения поршней.

Первый теплообменный контур 21 проходит от конца 21а, соединенного с первой камерой 11, затем по трубке 52 первого теплообменника 5, затем по одной из трубок 41 двухканального теплообменника 4 и снова соединяется с четвертой камерой 14 своим вторым концом 21b.

Второй теплообменный контур 22 проходит от конца 22a, соединенного со второй камерой 12, затем по другой трубке 42 двухканального теплообменника 4, затем по трубке 62 второго теплообменника 6 и снова соединяется с третьей камерой 13 своим вторым концом 22b.

Во втором теплообменнике 6 несущая тепло текучая среда, независимая от газообразной среды, которую нужно сжать, течет по теплообменной трубке 61, термически связанной с уже упомянутой трубкой 62. В первом теплообменнике 5 несущая холод текучая среда, также независимая от газообразной среды, которую нужно сжать, течет по теплообменной трубке 51, термически связанной с уже упомянутой трубкой 52.

Следует отметить, что первая камера 11, четвертая камера 14 и первый теплообменный контур 21 находятся под одинаковым, по существу, давлением, обозначенным PE1. Это давление изменяется в зависимости от изменения температуры, как будет подробно рассмотрено ниже. Следует также отметить, что сумма объемов первой камеры 11 и четвертой камеры 14 остается по существу постоянной во время перемещения поршней 71, 72. Первая камера 11, четвертая камера 14 и первый теплообменный контур 21 составляют первую ступень сжатия.

Аналогично, вторая камера 12, третья камера 13 и второй теплообменный контур 22 находятся под одинаковым, по существу, давлением, обозначенным РЕ2. Это давление изменяется в ответ на изменения температуры, как будет подробно рассмотрено ниже. Аналогично, сумма объемов второй камеры 12 и третьей камеры 13 остается по существу постоянной во время перемещения поршней 71, 72. Вторая камера 12, третья камера 13 и второй теплообменный контур 22 составляют вторую ступень сжатия.

Предпочтительно, в рамках настоящего изобретения сумма давлений, действующих на цепочку поршней, сбалансирована; фактически, перепад давлений PE2-PE1 на первом поршне 71 скомпенсирован перепадом давлений PE1-PE2 на втором поршне 72, т.к. влияние поперечного сечения штока пренебрежимо мало.

Предпочтительно, в рамках настоящего изобретения первый корпус 31 (камеры 11, 12) содержит холодный газ, а второй корпус 32 (камеры 13, 14) содержит горячий газ. Стенка 91, разделяющая два корпуса, выполнена из теплоизоляционного материала, например стали или высококачественного полимерного материала. Аналогично, наружный кожух 1 предпочтительно изготовлен из нержавеющей стали, сплава инконель или высококачественного полимерного материала, предпочтительно обладающего относительно низкой теплопроводностью, например меньше 50 Вт/м/К. Аналогично, шток 19 предпочтительно изготовлен из нержавеющей стали или высококачественного полимерного материала, предпочтительно обладающего относительно низкой теплопроводностью, например меньше 50 Вт/м/К.

Работа устройства будет более подробно описана ниже.

Работу компрессора обеспечивает возвратно-поступательное перемещение поршней 71, 72, равно как и действие всасывающего клапана 81а, обратного клапана 82а для выпуска газа на выходе и обратного клапана 29а в перепускном канале 29.

Рабочий цикл рассмотрен ниже, а изменения давления представлены на Фиг.2 и 3.

Продольное распределение температур в первом и втором теплообменниках (5, 6) остается по существу постоянным. Согласно одному из примеров реализации настоящего изобретения в первом теплообменнике 5 (для охлаждения) температура стабилизируется на уровне около 50°C, тогда как во втором теплообменнике 6 (для нагрева) температура стабилизируется на уровне около 650°C.

Различные этапы A, B, C, D, описанные ниже, представлены на Фиг.1, 2 и 3.

Этап А

Поршни, первоначально находившиеся слева на Фиг.1, движутся вправо. Различные клапаны закрыты. Как видно, в этот момент имеют место следующие давления PE1=P1 в первой ступени и PE2=P2 во второй ступени. В первой ступени газ проходит из первой камеры 11 (холодная секция) в четвертую камеру 14, перемещаясь (по первому теплообменному контуру 21) через первый теплообменник и затем через двухканальный теплообменник, а температура газа при этом изменяется от примерно 50°C до примерно 650°C. Давление PE1 повышается в результате нагрева в постоянном, по существу, объеме. В то же самое время во второй ступени газ проходит (по второму теплообменному контуру) из третьей камеры 13, где он находится при температуре около 650°C, во вторую камеру 12, перемещаясь через второй теплообменник 6 и затем через двуканальный теплообменник 4. Давление РЕ2 падает в результате охлаждения в постоянном, по существу, объеме. Этот процесс продолжается до тех пор, пока давление РЕ1 не станет немного больше давления PE2, так что перепускной обратный клапан 29а (также именуемый промежуточным выпускным клапаном) откроется.

Поршни в этот момент находятся в промежуточном положении, обозначенном концом стрелки А для левого поршня на Фиг.1.

Этап B

Когда перепускной обратный клапан 29a открылся, дальнейшее перемещение поршней 71, 72 вправо вызовет обратный поток из первой ступени к второй ступени. На этом этапе давления PE1 и PE2 остаются, по существу, равными и находятся на промежуточном уровне, обозначенном РТ на Фиг.2 и 3. Этот этап продолжается до тех пор, пока поршни не дойдут до конца вправо.

Этап C

Теперь поршни движутся влево. В первой ступени горячий газ проходит из четвертой камеры 14 в первую камеру 11, перемещаясь (по первому теплообменному контуру 21) через трубку 41 двухканального теплообменника 4 и через первый теплообменник 5, что приводит к охлаждению газа. Давление PE1 падает. Напротив, во второй ступени, газ проходит из второй камеры 12 в третью камеру 13, перемещаясь (по второму теплообменному контуру 22) через трубку 42 двухканального теплообменника 4 в противоположном направлении относительно потока газа в трубке 41 этого теплообменника, и затем через второй теплообменник 6, что приводит к повторному нагреву газа и повышению давления РЕ2. Поэтому промежуточный выпускной клапан 29а в начале этого этапа закрывается.

Этот процесс продолжается до тех пор, пока давление РЕ1 не упадет немного ниже уровня P1, а давление PE2 не превысит немного уровень P2.

В этот момент открываются всасывающий клапан 81а и выпускной клапан 82a. Поршни при этом находятся в промежуточном положении, обозначенном концом стрелки C для левого поршня на Фиг.1.

Этап D

В процессе завершения перемещения поршней влево первая ступень всасывает газ через всасывающий клапан 81а под давлением, которое предполагается постоянным и равным P1 (если резервуар перед клапаном имеет достаточный размер), тогда как вторая ступень выталкивает газ через выпускной клапан 82а под давлением, которое предполагается постоянным и равным P2 (если резервуар после клапана имеет достаточный размер). Этот этап продолжается до тех пор, пока не завершится движение поршней влево.

Как показано на Фиг.1, цепочка поршней приводится в действие системой 90, расположенной вне кожуха 1, и имеется сальник 88, прижатый к штоку 19.

В рамках настоящего изобретения было бы предпочтительно избежать применения сальника или уплотнителя такого типа. На Фиг.4, 5, 5b и 6 показана система 9 привода поршней, встроенная внутрь кожуха и содержащая вспомогательную камеру 10 со вспомогательным поршнем 79, герметично отделяющим первую камеру 11 от этой вспомогательной камеры 10. Эта система содержит также маховик 77 и соединительный шток 78, который соединяет этот маховик 77 со вспомогательным поршнем 79. Первый конец 78a этого соединительного штока прикреплен посредством шарнирного соединения к вспомогательному поршню, а второй конец 78b прикреплен посредством шарнирного соединения к маховику. Вспомогательный поршень 79 механически соединен с первым и вторым поршнями (71, 72) посредством вспомогательного штока 19b.

Согласно настоящему изобретению предпочтительно всасываемый газ проходит через вспомогательную камеру 10, где имеет место давление P1. Таким образом, давление P1 превалирует справа от вспомогательного поршня 79, а давление PE1 превалирует слева от вспомогательного поршня. Как показано на Фиг.6, силы, действующие на цепочку поршней, сообщают энергию маховику на этапах A, B и D, тогда как на этапе С маховик отдает энергию цепочке поршней, т.к. цепочка поршней должна все время преодолевать силы трения поршневых колец. В результате возвратно-поступательное перемещение поршней может быть самоподдерживающимся посредством приводной системы.

Стационарная скорость вращения маховика двигателя и соответственно частота ходов поршней устанавливается, когда мощность, расходуемая на трение, сравняется с мощностью, поступающей к вспомогательному поршню в термодинамическом цикле.

Как показано на Фиг.5, оболочка 98, охватывающая вспомогательную камеру 10, имеет основание 93, прикрепленное к цилиндру 1 обычными крепежными средствами 99. Кроме того, приводная система 9 может содержать электродвигатель 95, соединенный с маховиком 77 двигателя посредством вала 94, центрированного на оси Y. В примере, представленном на Фиг.5, электродвигатель 95 располагается внутри оболочки 98 и потому внутри корпуса, в котором газ находится под давлением всасывания P1. Только провода 96, по которым электроэнергия поступает к электродвигателю, проходят сквозь стенку оболочки, но без какого-либо относительного перемещения, что позволяет реализовать высокоэффективное уплотнение.

В варианте, представленном на Фиг.5b, электродвигатель содержит роторный диск 97, представляющий собой, например, постоянный магнит, расположенный внутри корпуса напротив стенки, и статор, установленный вне корпуса напротив этой стенки. В этом случае электромагнитные цепи управления и провода 96 располагаются вне корпуса.

Понятно, однако, что электродвигатель может быть внешним и располагаться снаружи оболочки 98, но в этом случае необходимо использовать вращающееся уплотнение вокруг вала.

Кроме того, этот электродвигатель 95, соединенный с маховиком, предназначен для первоначальной раскрутки маховика, чтобы инициализировать автономную работу. Помимо этого электродвигателем можно управлять в режиме генератора посредством модуля управления (не показан) так, чтобы замедлить вращение маховика и регулировать скорость этого вращения маховика.

Во время нормальной работы механическая мощность, поступающая к автономному устройству 9, должна быть больше потерь на трение, так что остается неизрасходованная электрическая мощность (нормальный режим работы в качестве генератора). Эта дополнительная электрическая мощность может быть использована электрическими устройствами вне компрессора, включая систему регулирования этого компрессора, для питания насосов или вентиляторов в холодильном цикле, для подзарядки пускового аккумулятора или для целей когенерации.

Как представлено на Фиг.7, некоторые варианты могут быть использованы индивидуально, или в сочетании с уже рассмотренными характеристиками.

Вспомогательный контур 8 охлаждения позволяет охлаждать перепускной канал 29, что снижает температуру газа, выходящего из первой ступени сжатия, для получения умеренной температуры на входе второй ступени сжатия. Текучая среда, поступающая к этому вспомогательному охладителю 8, чтобы служить в качестве теплоотвода, может быть такой же, как текучая среда, которая течет по трубке 51 первого теплообменника 5. В приложениях, используемых для отопления жилых или промышленных помещений, текучая среда, используемая в качестве теплоотвода 50, может представлять собой текучую среду общего отопительного контура.

В качестве альтернативы внешнему перепускному каналу 29 можно использовать внутренний перепускной канал 29b, реализованный в виде обратного клапана 29b внутри первого поршня 71.

Теплообменник 7 экономайзера, соединенный со вторым теплообменником 6, содержит вход 7d, контур 7а подачи, термически связанный с возвратным контуром 7b, и выход 7с. Используемый здесь теплоноситель не зависит от газообразной среды, которую нужно сжимать, и течет в противоположных направлениях через этот теплообменник экономайзера. Тепло 60 вводят между контуром 7а подачи и трубкой 61 второго теплообменника 6. Возвратный контур 7b переносит тепло в контур 7а подачи, что оптимизирует эффективность ввода тепла от источника 60 тепла.

Другой вариант состоит в добавлении вспомогательных частей 53, 63 к первому и второму теплообменным контурам, чтобы можно было избирательно направлять потоки теплообмена через первый и второй теплообменники 5, 6. Более конкретно, в эти теплообменные контуры добавлены двенадцать электромагнитных клапанов (55-59 и 65-69).

Как представлено на Фиг.7, когда поршни движутся слева направо, электромагнитные клапаны 54, 58, 59, 65, 66, 69 закрывают, а электромагнитные клапаны 55, 56, 57, 64, 67, 68 открывают. Поток, выходящий из первой камеры 11, не проходит через первый теплообменник 5: он течет через электромагнитный клапан 55 и, таким образом, в обход первого теплообменника 5, затем входит в трубку 41 теплообменника 4 и проходит во второй теплообменник 6 через клапаны 67 и 68, этот поток обозначен пунктирными стрелками. Аналогично, поток, выходящий из третьей камеры 13, не проходит через второй теплообменник 6: он проходит через электромагнитный клапан 64, затем он входит в трубку 42 теплообменника 4 и проходит в первый теплообменник 5 через клапаны 57 и 56, этот поток обозначен сплошными стрелками.

С другой стороны, когда поршни движутся справа налево, электромагнитные клапаны 54, 58, 59, 65, 66, 69 открывают, тогда как электромагнитные клапаны 55, 56, 57, 64, 67, 68 закрывают. Поток, покидающий вторую камеру 12, не проходит через первый теплообменник 5: он течет через электромагнитный клапана 54, затем входит в трубку 42 теплообменника 4 и проходит во второй теплообменник через клапаны 69 и 66, этот поток обозначен штрихпунктирными стрелками. Аналогично, поток, выходящий из четвертой камеры 14, не проходит через второй теплообменник 6: он течет через электромагнитный клапан 65 и, таким образом, в обход второго теплообменника 6, затем входит в трубку 41 теплообменника 4 и проходит в первый теплообменник 5 через клапаны 56 и 58, этот поток обозначен штриховыми стрелками.

За счет добавления этих двенадцати электромагнитных клапанов в контуры и соответствующего управления этими клапанами можно улучшить тепловые потоки и можно совместно использовать теплообменники 5 и 6 первой и второй ступенями.

Второй вариант, показанный на Фиг.8, рассматривает компрессор с четырьмя ступенями, построенный посредством дублирования двухступенчатой конфигурации, иллюстрируемой первым вариантом, и добавления:

- третьего корпуса 33,

- третьего поршня 73, перемещающегося внутри третьего корпуса и создающего газонепроницаемое уплотнение, разделяющее пятую камеру 15 и шестую камеру 16 внутри третьего корпуса,

- четвертого корпуса 34,

- четвертого поршня 74, перемещающегося внутри четвертого корпуса и создающего газонепроницаемое уплотнение, разделяющее седьмую камеру 17 и восьмую камеру 18 внутри четвертого корпуса,

- третьего теплообменного контура 23, устанавливающего соединение для передачи потока текучей среды между пятой камерой и восьмой камерой и имеющего третий теплообменник 5b для передачи тепла к теплоотводу,

- четвертого теплообменного контура 24, устанавливающего соединение для передачи потока текучей среды между шестой камерой и седьмой камерой и имеющего четвертый теплообменник 6b для передачи тепла от источника тепла,

- второго перепускного канала 28, образующего путь для передачи текучей среды между пятой камерой 15 и шестой камерой 16, так что в перепускном канале располагается устройство 28а для предотвращения обратного потока.

Указанные третий и четвертый поршни прикреплены к штоку 19, проходящему сквозь вторую стенку 92, разделяющую третий и четвертый корпуса аналогично уже описанной первой стенке 91, и проходящему также сквозь стенку 95, разделяющую камеры 14 и 15.

Выход второй ступени, исходящий от второй камеры, соединен с входом пятой камеры (вход третьей ступени) через обратный клапан 82а. Перепускные каналы между ступенями предпочтительно проходят через контуры охлаждения 8, 8a, 8b, чтобы избежать слишком сильного нагрева газообразной среды. Предпочтительно, в системах отопления эта текучая среда используется для охлаждения текучей среды из главного контура отопления.

Что касается работы третьей и четвертой ступени, к ним относится все, что было описано применительно к первой и второй ступеням, с необходимыми изменениями.

С выхода четвертой ступени поступает сжатый газ под давлением P4 через клапан 83a.

Следует отметить, что описанные объекты могут, оставаясь в пределах объема настоящего изобретения, иметь любые формы и размеры и, в частности, отношение длины хода поршня к диаметру цилиндра, форму обратных клапанов, конфигурацию первого и второго корпусов и другие аналогичные характеристики.

Согласно предпочтительным вариантам настоящего изобретения газообразную среду для использования в устройстве можно выбрать среди стандартных HFC (гидрофторуглерод (hydrofluorocarbons)) хладагентов, таких как R410A, R407C, R744 или аналогичные.

Согласно предпочтительным вариантам настоящего изобретения рабочую частоту цепочки поршней можно выбрать в пределах от 5 Гц до 10 Гц (300-600 об./мин).

Согласно предпочтительным вариантам настоящего изобретения полный рабочий объем компрессора (сумма объемов всех камер) можно выбирать в пределах от 0,2 л до 0,5 л для приложений с тепловыми насосами мощностью 10-20 кВт.

Согласно предпочтительным вариантам настоящего изобретения рабочее давление газообразной среды может варьироваться от 40 бар до 120 бар.

1. Устройство для сжатия газообразных сред, содержащее:- вход для сжимаемой газообразной среды,- первый корпус (31),- первый поршень (71), установленный внутри первого корпуса и обеспечивающий газонепроницаемое уплотнение, разделяющее первую камеру (11) и вторую камеру (12) внутри первого корпуса (31),- выход для сжатой газообразной среды, соединенный с указанной второй камерой, при этом вход соединен с указанной первой камерой,- второй корпус (32),- второй поршень (72), установленный внутри второго корпуса и обеспечивающий газонепроницаемое уплотнение, разделяющее третью камеру (13) и четвертую камеру (14) внутри второго корпуса,- первый теплообменный контур (21), обеспечивающий соединение для передачи потока текучей среды между первой камерой и четвертой камерой и имеющий первый теплообменник (5) для передачи тепла к теплоотводу,- второй теплообменный контур (22), обеспечивающий соединение для передачи потока текучей среды между второй камерой и третьей камерой и имеющий второй теплообменник (6) для передачи тепла от источника тепла,- перепускной канал (29), образующий путь для передачи текучей среды из первой камеры во вторую камеру, при этом в перепускном канале установлено устройство для предотвращения обратного потока,в котором первый и второй поршни механически соединены элементом (19), обеспечивающим возвратно-поступательное перемещение поршней для сжатия газообразной среды по направлению к выходу.

2. Устройство для сжатия газообразных сред по п.1, отличающееся тем, что указанные первый и второй корпуса (31, 32) расположены один за другим внутри вдоль имеющего главную ось (X) закрытого цилиндра (1), а механический соединительный элемент выполнен в виде штока (19), жестко соединяющего первый и второй поршни с возможностью их перемещения вдоль главной оси (X).

3. Устройство для сжатия газообразных сред по п.1 или 2, отличающееся тем, что указанные первый теплообменный контур и второй теплообменный контур (21, 22) дополнительно проходят оба через двухканальный теплообменник противоточного типа (4), так что при движении первого и второго поршней потоки газообразной среды в каналах теплообменника протекают в противоположных направлениях.

4. Устройство для сжатия газообразных сред по п.1 или 2, отличающееся тем, что второй теплообменник (6) содержит контур всасывания и выходной контур, которые проходят оба через теплообменник-экономайзер (7) со встречными потоками.

5. Устройство для сжатия газообразных сред по п.1 или 2, отличающееся тем, что перепускной канал снабжен вспомогательным контуром охлаждения (8).

6. Устройство для сжатия газообразных сред по п