Способ охлаждения электронного оборудования с использованием конденсатора-пленкоформирователя

Иллюстрации

Показать всеИзобретение относится к теплотехнике и может быть использовано при охлаждении электронного и микроэлектронного оборудования. Способ охлаждения электронного и микроэлектронного оборудования реализуется за счет использования конденсатора пара в качестве пленкоформирователя, обеспечивающего формирование тонких безволновых пленок жидкости высокой равномерности и качества. Технический результат - обеспечение более интенсивного, контролируемого и экономичного охлаждения. 1 ил.

Реферат

В последние десятилетия существенное развитие получило использование двухфазных потоков для охлаждения высоконапряженных по тепловым потокам электронных компонентов, таких как компьютерные чипы, силовая электроника (транзисторы, тиристоры), чипы конверторов и инверторов в гибридных автомобилях, мощные лазеры и др. Ведутся исследования, в которых для охлаждения электронных компонентов используется пленка жидкости, увлекаемая потоком газа в микро- и мини-каналах. В ряде случаев поток жидкости в микроканале может охлаждать сразу несколько электронных компонентов, между которыми находятся адиабатические секции. В таких системах жидкость вводится в поток газа с использованием специального устройства - пленкоформирователя. Основной задачей данного устройства является обеспечить равномерное распределение жидкости поперек канала, а также ввести жидкость без излишней дестабилизации границы раздела газ-жидкость. Неравномерность жидкости и дестабилизация границы раздела газ-жидкость могут привести к нежелательным разрывам тонкой пленки жидкости. Обычно роль такого устройства выполняет плоская щель в подложке под острым углом к потоку газа, плоская пластина, установленная параллельно подложке или отверстие в подложке. Во всех случаях устройство пленкоформирователя обладает целым рядом недостатков и, как правило, не обеспечивает нужного качества создаваемой пленки. Например, проблематичным является создание очень тонких пленок от 1·10-5 м до 2·10-5 м. Как правило, затруднительно изготовить детали сопла с погрешностью от 1·10-6 м до 2·10-6 м и менее и отъюстировать зазор с погрешностью от 5·10-6 м до 1·10-5 м и менее. Это приводит к значительным неоднородностям в расходе жидкости и толщине пленки. Экспериментально было установлено, что сразу после щелевого сопла жидкости для канала высотой 1·10-4 м формировалось неустойчивое течение двухфазного потока.

Известен способ, описанный в статье (Kabov О.А., Kuznetsov V.V., and Legros J-C, Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)), при котором охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости. Тонкая пленка диэлектрической жидкости FC-72 движется со спутным потоком газа (азота) в микроканале с электронными тепловыделяющими элементами.

Наиболее близкое техническое решение, которое можно рассматривать как прототип, описано в статье (Kabov О.А., Kuznetsov V.V., and Legros J-C, Heat transfer and film dynamic in shear-driven liquid film cooling system of microelectronic equipment, Second Int. Conference on Microchannels and Minichannels, Ed. S.G. Kandlikar, June 17-19, 2004, Rochester, NY, ASME, New York, pp. 687-694 (2004)), при котором охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, которая создается за счет движения пара в мини- или микроканале. Тонкая пленка жидкости движется с потоком пара в микроканале с электронными тепловыделяющими элементами, расположенными либо на одной стороне канала, либо на двух противоположных сторонах канала. Тонкая пленка жидкости формируется за счет использования щелевого пленкоформирователя.

Недостатки описанных выше способов:

1) усложнение конструкции и, как следствие, дороговизна способа за счет использования пленкоформирователя;

2) проблематичным является создание очень тонких пленок от 1·10-5 м до 2·10-5 м.

Как правило, затруднительно изготовить детали сопла с погрешностью от 1·10-6 м до 2·10-6 м и менее и отъюстировать зазор с погрешностью от 5·10-6 м до 1·10-5 м и менее. Это приводит к значительным неоднородностям в расходе жидкости и толщине пленки.

Задачей заявляемого изобретения является обеспечение более интенсивного, контролируемого и экономичного охлаждения электронного оборудования за счет создания тонких, безволновых пленок жидкости высокой равномерности и качества.

Поставленная задача решается тем, что в способе охлаждения электронного оборудования с использованием конденсатора-пленкоформирователя, при котором охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, сформированной с помощью пленкоформирователя и за счет движения пара в мини- или микроканале, согласно изобретению в качестве пленкоформирователя используют конденсатор пара, обеспечивающий формирование тонких, безволновых пленок жидкости высокой равномерности и качества.

Использование конденсатора пара в качестве пленкоформирователя позволяет создавать ровные, равномерные по ширине, практически идеально гладкие (безволновые) тонкие пленки жидкости.

Известно, что в тонких пленках жидкости (порядка 1·10-4 м) тепло передается практически только теплопроводностью. В результате коэффициент теплоотдачи можно описать следующей зависимостью:

где δ - толщина слоя жидкости; λ - коэффициент теплопроводности жидкости (Вт/м К).

Зависимость показывает, что снижение толщины пленки на порядок, например от 1·10-4 м до 1·10-5 м, ведет к интенсификации испарения на порядок.

Для обеспечения равномерности пленки по ширине канала достаточно обеспечить равномерное охлаждение конденсатора пара. Конденсатор пара может создавать очень тонкие пленки, от 1·10-5 м до 5·10-5 м и менее. Практически толщина в меньшую сторону не ограничена и может составлять даже несколько мкм. Толщина пленки может точно регулироваться и достаточно точно рассчитываться с помощью имеющейся математической модели (Marchuk I.V., Lyulin Y.V., and Kabov O.A., Theoretical and Experimental Study of Convective Condensation inside Circular Tube, Interfacial Phenomena and Heat Transfer, vol. 1(2), pp. 153-171, 2013). Регулировка толщины пленки осуществляется простой регулировкой температуры стенки конденсатора пара.

Экспериментальные и теоретические исследования показывают, что конденсация подавляет неустойчивость в пленке жидкости. Это связано с тем, что утонение пленки в силу ее неустойчивости вызывает интенсификацию теплообмена в этой области и выпадающий конденсат частично сглаживает утонение пленки. Этот факт потенциально позволяет создавать пленки очень высокого качества, в том числе и при относительно больших расходах жидкости. Можно ожидать снижение расхода жидкости, необходимой для охлаждения электронных компонентов в таких системах, за счет более высокого качества создаваемых пленок. Это, в свою очередь, приведет к снижению энергозатрат на прокачку жидкости и газа и повышению общей эффективности системы.

Данные системы могут работать как двухфазные однокомпонентные системы. В этом случае в качестве рабочего тела используется чистая жидкость, т.е. без неконденсирующихся примесей. В качестве рабочего тела может использоваться смесь жидкостей. Использование добавки неконденсирующегося газа может позволить существенно расширить параметры системы и управляемость ее работы. Известно, что присутствие неконденсирующегося газа существенно снижает интенсивность теплообмена при конденсации, но действие газа снижается с ростом скорости парогазовой смеси. Снижение интенсивности конденсации позволяет более точно контролировать толщину пленки и ее равномерность за счет снижения к требованию по распределению температуры на стенке конденсатора. Регулировкой концентрации неконденсирующегося газа можно добиться ситуации, когда отклонения температуры на стенке конденсатора от 0,1°C до 0,5°C практически не будут влиять на толщину пленки. В таких случаях может использоваться обычное водяное охлаждение конденсатора, где нагрев воды, абсорбирующей тепло конденсации, в пределах от 1°C до 0,5°C вдоль тракта охлаждения не приведет к заметным изменениям толщины пленки. Для очень точной регулировки толщины пленки в однокомпонентных системах для охлаждения конденсатора могут использоваться Пельтье-элементы с последующим их охлаждение водой или воздухом.

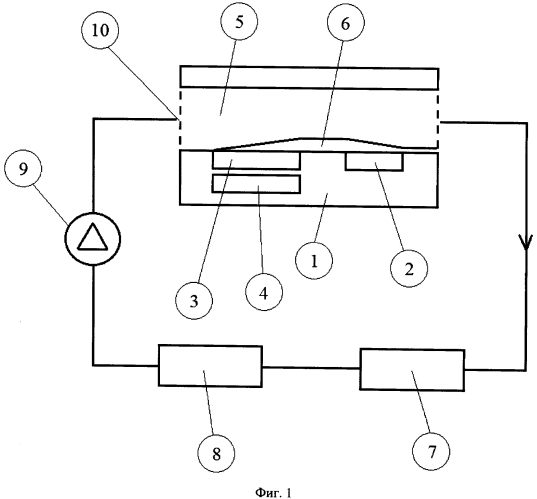

На фиг. 1 представлен общий вид системы охлаждения микроэлектронного оборудования с использованием конденсатора-пленкоформирователя, где обозначено: 1 - подложка, 2 - электронный компонент, 3 - конденсатор пара, 4 - система охлаждения конденсатора пара, 5 - мини- или микроканал, 6 - конденсирующаяся и испаряющаяся пленка жидкости, 7 - дополнительный подогреватель, 8 - резервуар пара, 9 - насос, 10 - вход пара или парогазовой смеси.

Способ осуществляется следующим образом.

В начальном состоянии, перед началом работы, жидкость перетекает в нижнюю часть системы. Включается дополнительный подогреватель 7, который превращает жидкость в пар. Пар или парогазовая смесь равномерно распределяется по системе. Включается насос 9 и начинает подавать пар или парогазовую смесь через вход 10 в микроканал 5. Резервуар пара 8 служит для более устойчивой работы насоса и может быть конструктивно совмещен с подогревателем 7. Включается система охлаждения конденсатора 4, конденсатор 3 начинает генерировать пленку жидкости 6, которая увлекается частью не сконденсировавшегося пара или парогазовой смеси. Пленка натекает на электронный компонент 2, расположенный на подложке 1, и охлаждает его. При этом часть жидкости превращается в пар и уходит по каналу к насосу. Часть жидкости может не испариться и также уходит по каналу в сторону насоса под действием потока пара и гравитации. Эта часть жидкости превращается в пар в подогревателе 7 таким образом, чтобы на вход насоса всегда подавался чистый пар или парогазовая смесь.

Использование заявляемого изобретения позволяет обеспечить более интенсивное, контролируемое и экономичное охлаждение электронного оборудования за счет создания тонких, безволновых пленок жидкости высокой равномерности и качества.

Способ охлаждения электронного оборудования с использованием конденсатора-пленкоформирователя, при котором охлаждение электронного компонента происходит за счет испарения тонкой пленки жидкости, сформированной с помощью пленкоформирователя и за счет движения пара в мини- или микроканале, отличающийся тем, что в качестве пленкоформирователя используют конденсатор пара, обеспечивающий формирование тонких, безволновых пленок жидкости высокой равномерности и качества.