Устройство для освоения скважины центробежным насосом

Иллюстрации

Показать всеИзобретение относится к насосостроению и может быть использовано при освоениях нефтяных скважин. Устройство для освоения скважины центробежным насосом содержит корпус, имеющий первую и вторую камеры. Первая камера сообщена с затрубным пространством скважины сливным каналом со сливным клапаном, состоящим из запорного органа и седла. Вторая камера сообщена с выходом насоса подводящим каналом с обратным клапаном, состоящим из запорного органа и седла. Корпус сверху и камеры посредством перепускных каналов, выполненных в корпусе, соединены с колонной подъемных труб. Снизу корпус присоединен к выходному патрубку насоса. Перепускные каналы выполнены в виде фильтра-наконечника с перфорированными отверстиями, жестко размещенного внутри корпуса над первой и второй камерами. Камеры сообщены между собой каналом с диаметром, обеспечивающим попадание запорного органа сливного клапана из первой камеры во вторую и исключающим попадание запорного органа обратного клапана из второй камеры в первую. В нижней части сливного канала выполнена цилиндрическая расточка, а седло сливного клапана закреплено в первой камере срезным кольцом. Седло сливного клапана и его запорный элемент имеют возможность осевого перемещения вниз в цилиндрическую расточку после разрушения срезного кольца и перетока жидкости через сливной канал из полости колонны подъемных труб и первую камеру в затрубное пространство скважины. Изобретение направлено на повышение надежности и увеличение ресурса работы устройства, расширение его функциональных возможностей при освоении скважины центробежным насосом при повышении производительности скважин. 4 ил.

Реферат

Изобретение относится к насосостроению и может быть использовано при освоениях нефтяных скважин с целью повышения их производительности с использованием центробежных насосов.

Известен обратный клапан скважинного электроцентробежного насоса (патент RU №2187709, МПК F04D 15/02, опубл. 20.08.2002 г. в бюл. №23), содержащий модуль-головку с посадочным седлом, связанную с трубой НКТ, и запорный элемент, отличающийся тем, что запорный элемент выполнен в виде пробки из пластикового материала с шлицевыми пазами, при этом наружный диаметр шлицевых пазов верхнего торца пробки больше внутреннего диаметра трубы колонны НКТ, ввернутой в модуль-головку, а внутренний диаметр шлицевых пазов меньше внутреннего диаметра этой трубы, причем внутренний диаметр шлицевых пазов нижнего торца пробки больше диаметра отверстия посадочного седла модуль-головки, а нижний торец пробки выполнен в виде конуса, или усеченного конуса, или усеченного шара, или усеченного эллипсоида, при этом высота пробки меньше расстояния от отверстия посадочного седла до трубы колонны.

Недостатками данного устройства являются:

- во-первых, необходимо изготовление сложной пресс-формы (со шлицевыми пазами и конусом снизу) для отливания пробки из пластикового материала, что увеличивает себестоимость изготовления готового изделия;

- во-вторых, низкая долговечность пробки из пластикового материала и выход ее из строя вследствие разрушения при высоких гидравлических давлениях, возникающих при освоении скважины центробежным насосом;

- в-третьих, ограниченные функциональные возможности устройства, а именно устройство не обеспечивает проведение технологических операций: промывка, глушение, а также опорожнение жидкости из подъемной колонны в скважину при ее извлечении, поэтому извлечение подъемной колонны труб с центробежным насосом из скважины ведут с сифоном, что приводит к замазучиванию скважины и возникает пожароопасность.

Наиболее близким по технической сущности и достигаемому результату является клапанный узел скважинного центробежного насоса (авторское свидетельство SU №1643796, МПК F04D 15/02, опубл. 23.04.1991 г. в бюл. №15), содержащий корпус, соединенный с колонной подъемных труб и имеющий первую и вторую камеры, первая камера сообщается с затрубным пространством скважины, а вторая камера сообщается с выходом насоса, посредством соответственно сливного и подводящего каналов, снабженных соответственно сливным и обратным клапанами, каждый из которых имеет запорный орган и седло, причем каждая из камер дополнительно сообщена с полостью колонны труб посредством выполненных в корпусе перепускных каналов, перепускные каналы подсоединены к нижней части первой камеры, а запорный орган сливного клапана установлен с возможностью размещения во второй камере при своем крайнем нижнем положении, при этом в нижней части корпуса установлена втулка, служащая направляющей для запорных органов обратного и сливного клапанов, запорный орган сливного клапана выполнен с уменьшением диаметра в направлении запорного органа обратного клапана, причем запорный орган обратного клапана выполнен также с уменьшением диаметра в направлении запорного органа сливного клапана, уменьшение диаметра запорных органов может быть выполнено по конической поверхности или ступенчато, причем с помощью резьбовых соединений корпус крепится сверху к колонне подъемных труб, а снизу к выходному патрубку насоса.

Недостатками данного устройства являются:

- во-первых, низкая надежность работы, связанная с особенностью конструкции клапанов с конусной посадкой на седло, из-за большой площади соприкосновения запорного элемента и седла, в процессе освоения скважины на седло неравномерно оседает грязь и клапана (обратный и сливной) начинают пропускать жидкость (столб жидкости не держится в колонне подъемных труб при остановках центробежного насоса, например, в период проведения обратной промывки), причем при повторном запуске может сгореть электродвигатель центробежного насоса; ограниченные функциональные возможности работы устройства, а именно сливной клапан не обеспечивает опорожнение жидкости из колонны подъемных труб в скважину при ее извлечении после освоения скважины, поэтому извлечение колонны подъемных труб с центробежным насосом из скважины ведут с сифоном, что приводит к замазучиванию устья скважины и возникает пожароопасность;

- во-вторых, низкий ресурс работы до отказа, связанный с быстрой закупоркой перепускных каналов грязью, шламом, песком, механическими примесями, вследствие их большой длины, но малого диаметра поперечного сечения, т.е. с разницей в 10 раз и более, что постепенно приводит к снижению подачи жидкости центробежным насосом в процессе освоения скважины на устье скважины, причем промыть (прочистить) такие перепускные каналы проведением обратной промывки в процессе освоения невозможно, что в конечном итоге приводит к перегреву электродвигателя центробежного насоса и выходу из строя электродвигателя;

в-третьих, ограниченные функциональные возможности работы устройства, а именно сливной клапан не обеспечивает опорожнение жидкости из колонны подъемных труб в скважину при ее извлечении после освоения скважины, поэтому извлечение колонны подъемных труб с центробежным насосом из скважины ведут с сифоном, что приводит к замазучиванию устья скважины и возникает пожароопасность.

Технической задачей изобретения является повышение надежности работы устройства и увеличение ресурса работы устройства до отказа, а также расширение функциональных возможностей устройства при освоении скважины центробежным насосом.

Поставленная задача решается устройством для освоения скважины центробежным насосом, содержащим корпус, имеющий первую и вторую камеры, первая камера сообщается с затрубным пространством скважины сливным каналом, снабженным сливным клапаном, состоящим из запорного органа и седла, а вторая камера сообщается с выходом насоса подводящим каналом, снабженным обратным клапаном, состоящим из запорного органа и седла, корпус сверху соединен с колонной подъемных труб, а первая и вторая камеры дополнительно сообщены с полостью колонны подъемных труб перепускными каналами, выполненными в корпусе, снизу корпус присоединен к выходному патрубку скважинного центробежного насоса.

Новым является то, что перепускные каналы выполнены в виде фильтра-наконечника с перфорированными отверстиями, жестко размещенного внутри корпуса над первой и второй камерами, при этом первая и вторая камеры сообщаются между собой каналом с диаметром, обеспечивающим попадание запорного органа сливного клапана из первой камеры во вторую камеру и исключающим попадание запорного органа обратного клапана из второй камеры в первую камеру, причем в нижней части сливного канала выполнена цилиндрическая расточка, а седло сливного клапана закреплено в первой камере срезным кольцом, при этом седло сливного клапана и его запорный элемент имеют возможность осевого перемещения вниз в цилиндрическую расточку после разрушения срезного кольца и перетока жидкости через сливной канал из полости колонны подъемных труб и первую камеру в затрубное пространство скважины.

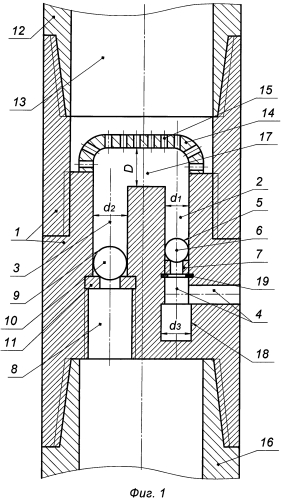

На фиг. 1 схематично изображено предлагаемое устройство для освоения скважины центробежным насосом в исходном положении.

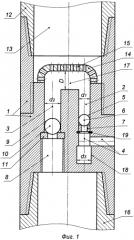

На фиг. 2 схематично изображено предлагаемое устройство для освоения скважины центробежным насосом в процессе работы скважинного центробежного насоса.

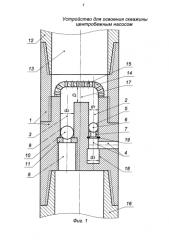

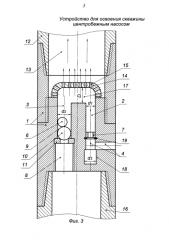

На фиг. 3 схематично изображено предлагаемое устройство для освоения скважины центробежным насосом в процессе проведения технологических операций (промывка, глушение).

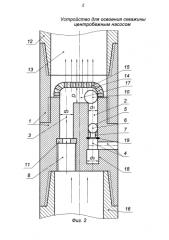

На фиг. 4 схематично изображено предлагаемое устройство для освоения скважины центробежным насосом при извлечении подъемных труб из скважины.

Устройство для освоения скважины центробежным насосом содержит корпус 1 (см. фиг. 1), имеющий первую 2 и вторую 3 камеры.

Первая камера 2 сообщается с затрубным пространством (на фиг. 1, 2, 3 не показано) скважины сливным каналом 4 (см. фиг. 1), снабженным сливным клапаном 5, состоящим из запорного органа 6 и седла 7.

Вторая камера 3 сообщается с выходом скважинного электроцентробежного насоса (на фиг. 1, 2, 3) подводящим каналом 8, снабженным обратным клапаном 9, состоящим из запорного органа 10 и седла 11.

Корпус 1 сверху соединен с колонной подъемных труб 12.

Первая 2 и вторая 3 камеры дополнительно сообщены с полостью 13 колонны подъемных труб 12 перепускными каналами, выполненными в виде фильтра-наконечника 14, жестко размещенного внутри корпуса 1 над первой 2 и второй 3 камерами.

Фильтр - наконечник 14 выполнен из листовой стали, например, толщиной 5 мм с перфорированными отверстиями 15 диаметром, например, 5 мм.

Снизу корпус 1 присоединен к выходному патрубку 16 скважинного электроцентробежного насоса.

Первая 2 и вторая 3 камеры сообщаются между собой каналом 17 диаметром D, обеспечивающим попадание запорного органа 6 сливного клапана 5 из первой камеры 2 (диаметром d1) во вторую камеру 3 (диаметром d2) и исключающим попадание запорного органа 10 обратного клапана 9 из второй камеры 3 (диаметром d2) в первую камеру 1 (диаметром d1), т.е. соблюдается условие:

D>d2>d1

где D - диаметр канала 17, сообщающего между собой первую 2 и вторую 3 камеры, мм, например, d2=38 мм;

d2 - диаметр второй камеры 3, в которой размещен обратный клапан 9, мм, например, d2=30 мм;

d1 - диаметр первой камеры 2, в которой размещен сливной клапан 5, мм, например, d1=20 мм.

В нижней части сливного канала 4 выполнена цилиндрическая расточка 18 диаметром d3 на 3-5 мм больше диаметра d1 первой камеры 2. Например, при диаметре первой камеры 2: d1=20 мм диаметр d3 цилиндрической расточки 18 примем равным d3=24 мм. Запорные органы 6 и 10 соответственно сливного 5 и обратного 9 клапанов выполнены в виде шаров с диаметрами, например, на 2 мм меньшими соответственно первой 2 и второй 3 камер. Так, например, запорный орган 6 сливного клапана 5, размещенный в первой камере 2 диаметром: d1=20 мм, имеет диаметр 20 мм - 2 мм = 18 мм, а запорный орган 10 сливного клапана 9, размещенного во второй камере 3 диаметром: d1=30 мм, имеет диаметр 30 мм - 2 мм = 28 мм.

Седло 7 сливного клапана 5 закреплено в первой камере 2 посредством срезного кольца 19.

Седло 7 сливного клапана 5 имеет возможность осевого перемещения вниз в цилиндрическую расточку 17 после разрушения срезного кольца 19 и перетока жидкости через сливной канал 4 из полости 13 колонны подъемных труб 12 и первую камеру 2 в затрубное пространство скважины.

Устройство для освоения скважины центробежным насосом работает следующим образом.

Предлагаемое устройство размещают на конце колонны подъемных труб 12 (см. фиг. 1) над центробежным насосом с электродвигателем (на фиг. 1, 2, 3, 4 не показано) посредством выходного патрубка 16 (см. фиг. 1) и спускают в скважину с целью ее освоения.

Запускают электродвигатель в работу и центробежный насос начинает подавать осваиваемую жидкость из пласта (на фиг. 1, 2, 3, 4 не показано) с повышенным давлением в предлагаемое устройство, воздействуя при этом на запорный орган 10 с седла 11 обратного клапана 9 (см. фиг. 1 и 2), при этом открывается обратный клапан 9 (см. фиг. 2) и под действием напора жидкости, создаваемого центробежным насосом снизу вверх, запорный орган 10 (диаметром 28 мм) перемещается из второй камеры 3 (диаметром d2) и далее по каналу 17 (диаметром D) и размещается на входе в первую камеру 2, так как соблюдается условие: D>d1 (38 мм>20 мм), при этом запорный орган 6 герметично сидит на седле 7 сливного клапана 5.

Таким образом, начинают освоение скважины центробежным насосом, при этом осваиваемая жидкость, перекачиваемая центробежным насосом через перфорационные отверстия 15 фильтра-наконечник 14, попадает в полость 13 колонны подъемных труб 12, откуда поднимается на поверхность.

В процессе работы центробежного насоса возможно засорение перфорированных отверстий 15 фильтра-наконечника 14 шламом, грязью, песком, механическими примесями из пласта, а также с забоя или призабойной зоны скважины, прошедших сквозь приемную сетку (на фиг. 1, 2, 3, 4 не показано) центробежного насоса, о чем будет свидетельствовать снижение подачи жидкости центробежным насосом в процессе освоения скважины на устье скважины, например на 30-40%, т.е. с 40 м3/сут. до 25 м3/сут.

Останавливают электродвигатель центробежного насоса, при этом обратный клапан 9 (см. фиг. 1) закрывается, т.е. запорный орган 10 (диаметром 28 мм) под собственным весом и под действием давления столба жидкости в полости 13 колонны подъемных труб 12 и соблюдения условия D>d2 (38 мм>30 мм) перемещается по каналу 17 (диаметром D) обратно во вторую камеру 3 (диаметром d2) и герметично садится на седло 11 обратного клапана 9. Канал 17 снизу может иметь срез с наклоном 3-5° (на фиг. 1, 2, 3, 4 не показано) в сторону второй камеры 3 (см. фиг. 2 и 3), для удобства скатывания запорного органа 10 по каналу 17 и попадания во вторую камеру 3 (диаметром d2).

Повышается надежность работы устройства вследствие применения клапанов с запорными органами, выполненными в виде шаров. Шары имеют малую площадь соприкосновения запорного элемента и седла, на которую в отличие от клапанов конусного и тарельчатого типов грязь, шлам, песок, механические примеси практически не оседают, в связи с чем исключается негерметичная посадка запорных органов на соответствующие седла клапанов в процессе освоения скважины.

Далее подачей жидкости, например сточной воды, с устья скважины посредством насосного агрегата (на фиг. 1, 2, 3, 4 не показано), например марки ЦА-320 в затрубное пространство скважины производят промывку перфорационных отверстий 15 (см. фиг. 3) фильтра-наконечника 14 от грязи, шлама, песка, механических примесей (на фиг. 1, 2, 3, 4 не показано). При этом жидкость из затрубного пространства попадает в сливной канал 4 (см. фиг. 3) и воздействует снизу вверх на запорный орган 6 (диаметром 18 мм) сливного клапана 5, который поднимается над селом 7 и перемещается из первой камеры 2 по каналу 17 во вторую камеру 3 и размещается над запорным органом 10 обратного клапана 9 благодаря соблюдению условия D>d2>d1 (38 мм>30 мм>20 мм), при этом запорный орган 10 герметично сидит на седле 11 обратного клапана 9, герметично отсекая действие столба жидкости в полости 13 колонны подъемных труб 12 на центробежный насос.

Таким образом, обратный клапан 9 закрыт, а сливной клапан 5 открыт, поэтому затрубное пространство скважины гидравлически сообщается с первой камерой 2, перфорационными отверстиями 15 фильтра-наконечника 14 и полостью 13 колонны подъемных труб 12.

Производят обратную промывку перфорационных отверстий 15 фильтра-наконечника 14, например, в объеме 6 м3 и очищают перфорационные отверстия 15 и внутреннюю поверхность (выше первой 2 и второй 3 камер) фильтра-наконечника 14 от осевшего в них шлама, грязи песка, механических примесей, т.е. восстанавливают пропускную способность перфорационных отверстий 15 фильтра-наконечника 14.

Увеличивается ресурс работы устройства до отказа вследствие выполнения перепускных каналов в виде фильтра-наконечника 14 с перфорированными отверстиями 15 с возможностью их промывки (очистки) проведением обратной промывки при закупорке перфорированных отверстий 15 грязью, шламом, песком, механическими примесями.

Далее вновь запускают электродвигатель в работу и центробежный насос начинает подавать осваиваемую жидкость (пластовую жидкость) с повышенным давлением в колонну подъемных труб 12, как описано выше, открывая обратный клапан 9 путем поднятия запорного органа 10 (диаметром 28 мм) с седла 11 обратного клапана 9, а также поднятия запорного органа 6 (диаметром 18 мм), находящегося над запорным органом 10 (см. фиг. 3).

В результате под действием напора жидкости, создаваемого центробежным насосом снизу вверх, запорные органы 10 и 6 перемещаются из второй камеры 3 (диаметром 30 мм) и далее в канал 17 (см. фиг. 2).

Из канала 17 запорный орган 6 попадает в первую камеру 2 и герметично садится на седло 7 сливного клапана 5, так как соблюдается условие: диаметр запорного органа 6 (18 мм) меньше диаметра d1=20 мм первой камеры 3.

Запорный орган 10 остается в канале 17 и размещается на входе в первую камеру 2, так как соблюдается условие: диаметр запорного органа 10 (28 мм) больше диаметра d1=20 мм первой камеры 3.

Продолжают освоение скважины центробежным насосом, при этом осваиваемая жидкость, перекачиваемая центробежным насосом через перфорационные отверстия 15 фильтра-наконечника 14, попадает в полость 13 колонны подъемных труб 12, откуда поднимается на поверхность.

По окончанию освоения скважины останавливают электродвигатель центробежного насоса, при этом обратный клапан 9 закрывается, т.е. запорный орган 10 (диаметром 28 мм) под собственным весом и под действием давления столба жидкости в полости 13 колонны подъемных труб 12, вследствие соблюдения условия D>d2 (38 мм>30 мм), перемещается по каналу 17 (диаметром D) обратно во вторую камеру 3 (диаметром d2) и герметично садится на седло 11 обратного клапана 9.

Перед извлечением колонны подъемных труб 12 из скважины с устья скважины посредством насосного агрегата в колонне подъемных труб 12 и устройстве создают избыточное давление жидкости, например, закачкой пресной воды под давлением 6,0 МПа.

В результате в первой 2 и второй 3 камерах корпуса 1 повышается избыточное давление и при достижении 6,0 МПа происходит разрушение срезного кольца 19 и происходит осевое перемещение вниз седла 7 и запорного органа 6 сливного клапана 5 в цилиндрическую расточку 18 корпуса 1, при этом во второй камере 3 запорный орган 10 герметично сидит на седле 11 обратного клапана 9, исключая воздействия столба жидкости, находящегося в полости 13 колонны подъемных труб 12 на центробежный насос. В итоге открывается переток жидкости через сливной канал 4 из полости 13 колонны подъемных труб 12 и первую камеру 2 в затрубное пространство скважины.

После чего колонну подъемных труб 12 с предлагаемым устройством, центробежным насосом и электродвигателем извлекают из скважины, при этом в процессе извлечения колонны подъемных труб 12 переток жидкости из полости 13 колонны подъемных труб 12 осуществляется в скважины.

Расширяются функциональные возможности работы устройства, а именно сливной клапан 5 обеспечивает опорожнение жидкости из колонны подъемных труб 12 в скважину при ее извлечении после освоения скважины центробежным насосом, поэтому извлечение колонны подъемных труб 12 с центробежным насосом из скважины происходит без сифона, что исключает замазучивание устья скважины и возникновение пожароопасности.

Предлагаемое устройство для освоения скважины центробежным насосом позволяет:

- повысить надежность работы устройства;

- увеличить ресурса работы устройства до отказа;

- расширить функциональные возможности устройства при освоении скважины центробежным насосом.

Устройство для освоения скважины центробежным насосом, содержащее корпус, имеющий первую и вторую камеры, первая камера сообщается с затрубным пространством скважины сливным каналом, снабженным сливным клапаном, состоящим из запорного органа и седла, а вторая камера сообщается с выходом насоса подводящим каналом, снабженным обратным клапаном, состоящим из запорного органа и седла, корпус сверху соединен с колонной подъемных труб, а первая и вторая камеры дополнительно сообщены с полостью колонны подъемных труб перепускными каналами, выполненными в корпусе, снизу корпус присоединен к выходному патрубку скважинного центробежного насоса, отличающееся тем, что перепускные каналы выполнены в виде фильтра-наконечника с перфорированными отверстиями, жестко размещенного внутри корпуса над первой и второй камерами, при этом первая и вторая камеры сообщаются между собой каналом с диаметром, обеспечивающим попадание запорного органа сливного клапана из первой камеры во вторую камеру и исключающим попадание запорного органа обратного клапана из второй камеры в первую камеру, причем в нижней части сливного канала выполнена цилиндрическая расточка, а седло сливного клапана закреплено в первой камере срезным кольцом, при этом седло сливного клапана и его запорный элемент имеют возможность осевого перемещения вниз в цилиндрическую расточку после разрушения срезного кольца и перетока жидкости через сливной канал из полости колонны подъемных труб и первую камеру в затрубное пространство скважины.