Приемное устройство для полевого измельчителя

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Полевой измельчитель включает измельчительный аппарат, состоящий из установленного в корпусе измельчителя с возможностью вращения измельчительного барабана и привода. Перед измельчительным барабаном расположен приемный корпус с вальцами предварительного прессования. Два вальца предварительного прессования стационарно установлены с возможностью вращения. Другие два вальца предварительного прессования установлены с возможностью вращения в качающихся опорных рычагах. Каждый из качающихся опорных рычагов в точке шарнирного соединения опирается на соединительное звено, которое соединено с приемным корпусом или корпусом измельчителя и опирается на него в стационарном месте крепления. Подвижные вальцы предварительного прессования могут быть прижаты к стационарно установленным вальцам устройством предварительного напряжения. Точка шарнирного соединения качающегося опорного рычага расположена между опорами двух вальцов предварительного прессования. Полевой измельчитель обеспечивает плавную работу вальцов предварительного прессования. 7 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к приемному устройству для полевого измельчителя в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Из уровня техники известен полевой измельчитель с установленным перед измельчительным барабаном приемным корпусом для приема подлежащей измельчению убранной массы. В нем установлены подающие вальцы и вальцы предварительного прессования, предварительно напряженные с помощью пружин или гидроцилиндров, при этом подвижные, расположенные непосредственно перед измельчительным барабаном вальцы предварительного прессования установлены на первом качающемся опорном рычаге, который соединен с приемным корпусом с помощью трехточечной шарнирно-рычажной системы.

Пример выполнения такой системы представлен в патентном документе DE 102005953 А1. Когда убранная масса в виде полосы поступает в приемное устройство, верхние приемные вальцы отходят вверх против действия предварительного напряжения пружин, что создает силы реакции в опорах приемных вальцов и вальцов предварительного прессования. Равнодействующие от сил реакции проходят преимущественно перпендикулярно направлению подачи убранной массы и направлены противоположно друг другу в опорах вальцов предварительного прессования, расположенных напротив друг друга. Линии их действия проходят перпендикулярно полосе убранной массы и одновременно через центральные точки опор соответствующей пары вальцов предварительного прессования. Все вальцы пар вальцов предварительного прессования являются приводными, и от сил реакции пружин предварительного напряжения или гидроцилиндров создаются силы трения и силы сцепления между вальцами и полосой убранной массы, подаваемой ими в направлении к измельчительному барабану. При этом в результате сочетания этих сил трения и сцепления и крутящих моментов на вальцах предварительного прессования создаются силы подачи полосы убранной массы.

Линии действия сил подачи направлены преимущественно горизонтально. Силы реакции от сил подачи должны восприниматься опорами подающих вальцов. Опоры нижних вальцов предварительного прессования стационарно поддерживаются боковыми стенками приемного корпуса, а опоры верхних подвижных вальцов предварительного прессования поддерживаются качающимися опорными рычагами, на которые воздействуют силы предварительного напряжения.

Высота подъема установленных на качающихся опорных рычагах верхних приемных вальцов и вальцов предварительного прессования, а следовательно, и величины сил в опорах, зависят от толщины подаваемой полосы убранной массы. Однако последние зависят также от растяжения витков пружин или, при сравнимом гидравлическом предварительном напряжении, от гидравлического давления предварительного напряжения и от положения поршневых штоков.

Расположенный перед измельчительным барабаном первый валец предварительного прессования установлен в своих опорных местах в свободных концах соединительных звеньев, другие концы которых стационарно установлены с возможностью шарнирного поворота на боковых стенках приемного корпуса. Одновременно это опорное место первого вальца является точкой соединения или крепления качающегося рычага, несущего опоры вальцов предварительного прессования.

Силы реакции на преимущественно горизонтальные силы подачи полосы убранной массы воспринимаются соединительными звеньями в точках соединения или крепления между соединительными звеньями и качающимися рычагами. Эти силы реакции направлены противоположно направлению подачи полосы убранной массы и вследствие шарнирной установки соединительных звеньев они могут воспринимать только тяговые силы. Однако поскольку линия действия этой тяговой силы не обязательно идентична линии действия силы реакции на силу подачи в соответствующей точке соединительного звена, при этом, как известно, данные силы представляют векторы, в том случае, когда они образуют между собой угол, согласно закономерности векторного произведения векторного исчисления они создают крутящий момент на соответствующем соединительном звене вокруг стационарной точки опоры на корпусе предварительного прессования.

Однако восприятие этого крутящего момента происходит также в точке соединения или крепления между соединительным звеном и качающимся опорным рычагом и при этом создается сила реакции, воздействующая перпендикулярно на плечо соединительного звена. Согласно закономерностям векторного анализа эта сила реакции должна восприниматься в качестве силы реакции и согласно уровню техники она должна восприниматься опорами противолежащего вальца пары вальцов и одновременно она повышает или, в зависимости от направления действия, снижает силу прессования между парой вальцов и полосой убранной массы. Величины и направление действия этих сил реакции в точке соединения или крепления подвержена резким динамическим изменениям, и они оказывают влияние на силу предварительного прессования и при определенных условиях на проскальзывание между вальцами предварительного прессования и полосой убранной массы при ее продвижении.

Этот динамический режим дополнительно вызывает наложение колебаний как в приводной системе, так и в процессах вертикальных и горизонтальных движений подвижных вальцов предварительного прессования и тем самым, особенно при высокой производительности, оказывает неблагоприятное влияние на плавность работы вальцов предварительного прессования и измельчительного барабана вплоть до резонансных явлений в приводных системах.

В документе FR-A-2047233 раскрыта соломорезка с измельчительным барабаном и расположенными на качающихся опорных рычагах вальцами, выполненными с возможностью предварительного натяжения напротив других вальцов, и между которыми измельчаемая масса проводится к измельчительному барабану, причем вальцы, выполненные с возможностью предварительного натяжения, установлены на качающихся опорных рычагах, шарнирно соединенных с установленным с возможностью шарнирного поворота соединительным звеном противоположно направлению подачи выше по потоку.

Раскрытие изобретения

Задачей изобретения является создание полевого измельчителя с усовершенствованным устройством приема и предварительного прессования в отношении более плавной работы подающих вальцов и вальцов предварительного прессования.

Решение поставленной задачи достигается благодаря изобретательской идее по пункту 1 формулы изобретения. Дальнейшие решения по развитию изобретения изложены в зависимых пунктах.

Поставленная перед изобретением задача решается за счет отличительных признаков независимого пункта 1 формулы изобретения. Предпочтительные примеры осуществления изобретения будут ясны из зависимых пунктов, описания и чертежей.

Полевой измельчитель по изобретению содержит приемный корпус, по меньшей мере, с двумя парами вальцов предварительного прессования, состоящими каждая из нижнего и верхнего вальца предварительного прессования, которые при уборке подают полосу убранной массы к измельчительному барабану, оснащенному ножами и взаимодействующему с противорежущей пластиной для измельчения полосы убранной массы на мелкие части. Расположенный напротив противорежущей пластины валец предварительного прессования, который, как правило, но не обязательно, является верхним вальцом, выполнен подвижным перпендикулярно направлению движения полосы убранной массы и, как правило, предварительно прижат к другому вальцу с помощью силы пружины и/или гидропневматически предварительно нагруженного гидроцилиндра, чтобы обеспечить желаемое воздействие предварительного прессования.

Для того чтобы на динамические силы, которые действуют на систему пружин и масс, а следовательно, и на подающие вальцы, не накладывались дальнейшие, излишне большие силы предварительного прессования, которые приводят к тому, что приводные крутящие моменты на вальцах предварительного прессования становятся слишком высокими и, кроме того, в системе пружин и масс возбуждаются слишком большие амплитуды колебаний, качающиеся опорные рычаги, предназначенные для установки опор подвижных вальцов предварительного прессования, шарнирно соединены с соединительными звеньями, которые служат элементами соединения с приемным корпусом и шарнирно прикреплены к нему в стационарных точках, таким образом, что точка соединения расположена в направлении, противоположном направлению потока убранной массы, выше по потоку на расстоянии от опоры вальца предварительного прессования, расположенного в непосредственном соседстве с измельчительным барабаном.

Это оказывает благоприятное влияние на величины и направления действия упомянутых реакционных сил на точки шарнирного соединения между соединительными звеньями и качающимися опорными рычагами и одновременно позволяет пропускать убранную массу с большим расходом, так как расположенные непосредственно перед измельчительным барабаном вальцы предварительного прессования, имеющие меньшие размеры и гладкую наружную поверхность при большей толщине полосы убранной массы подвергаются меньшей нагрузке, а расположенные перед ними вальцы предварительного прессования большего диаметра нагружаются дополнительно. За счет этого соотношения приводных крутящих моментов изменяется благоприятно для малых вальцов предварительного прессования, а большие профилированные передние вальцы предварительного прессования берут на себя более высокие крутящие моменты. При этом благоприятно также что значительно меньше становится эффект зажима, который меньшие вальцы предварительного прессования оказывают на полосу убранной массы при ее большой толщине, что способствует устранению заторов в подаче полосы убранной массы.

Вследствие рассмотренного выше векторного векторного произведения, которое определяется параметрами убранной массы полосы убранной массы и особенно толщиной полосы, силами предварительного прессования, окружными силами на вальцах предварительного прессования и приводными крутящими моментами на вальцах предварительного прессования, а также величинами мгновенной силы предварительного натяжения пружин или гидропневматически предварительно нагруженных гидроцилиндров в качестве цилиндров предварительного напряжения, но также и мгновенным положением и ориентацией соединительных звеньев и качающихся опорных рычагов, на соединительных звеньях устанавливается реактивный момент, который воспринимается противодействующей силой на полосе убранной массы.

Согласно изобретению либо часть, либо вся противодействующая сила воспринимается в качестве силы реакции на вальце предварительного прессования, который отстоит дальше от измельчительного барабана, имеет больший диаметр, оснащен захватными планками и расположен выше по направлению потока убранной массы, чем валец предварительного прессования, находящийся в непосредственном соседстве с измельчительным барабаном.

При этом положение стационарной точки крепления и мгновенная ориентация соединительного звена относительно вальцов предварительного прессования и в результате к направлению потока убранной массы также играет значительную роль в общем динамическом поведении приемных вальцов полевого измельчителя, которое благоприятно влияет на плавность работы привода и колебательных движений вальцов предварительного прессования и, в частности, снижает до минимума проскальзывание между полосой убранной массы и вальцами предварительного прессования.

Качающиеся опорные рычаги могут быть выполнены также в виде тандемных качающихся опорных рычагов, на которых установлены, по меньшей мере, два вальца предварительного прессования. В этом случае точка шарнирного соединения соединительного звена с тандемным качающимся опорным рычагом расположена между опорами, по меньшей мере, двух вальцов предварительного прессования.

В предпочтительном примере осуществления точки шарнирного соединения совпадают с осями вращения опор вальца предварительного прессования, который расположен перед вальцом предварительного прессования, расположенным в непосредственном соседстве с измельчительным барабаном. В следующем предпочтительном примере выполнения опоры вальца предварительного прессования установлены в самих соединительных звеньях в точках их соединения с качающимися опорными рычагами.

Предпочтительно стационарные точки крепления соединительных звеньев опираются на боковые стенки приемного корпуса и предпочтительно они лежат в области плоскости, которая определяется двумя лучами, которые исходя из оси вращения измельчительного барабана,пересекают нижнее и верхнее конечные положения опорных точек вальца предварительного прессования, расположенного перед первым вальцом предварительного прессования, который расположен в непосредственном соседстве с измельчительным барабаном, при этом лучи определяют угол (α) раствора, величина которого лежит в диапазоне 30°±10°.

В следующем особенно предпочтительном примере выполнения точка крепления соединительного звена расположена примерно на биссектрисе угла (α) раствора, при этом угол (β) биссектрисы угла (α) раствора предпочтительно составляет 16°±4°.

В примере осуществления, особенно удобном для работ по техническому обслуживанию, приемный корпус может быть выполнен откидным от корпуса измельчителя, так что обеспечивается беспрепятственный доступ к ножам измельчительного барабана, как это описано, например, в патентном документе ЕР 1452088 фирмы CLAAS. Для беспроблемного обеспечения этой возможности предпочтительно точки крепления соединительных звеньев находятся перед разделительным стыком между приемным корпусом и корпусом измельчительного барабана.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения. На чертежах:

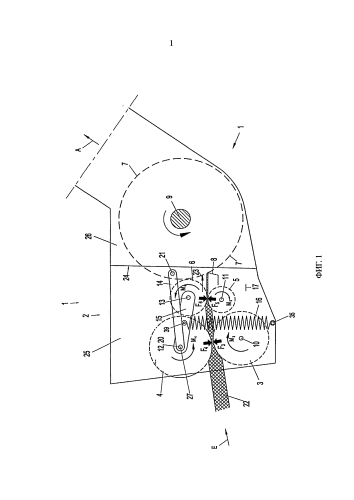

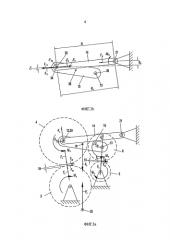

фиг. 1 изображает на виде сбоку в упрощенном виде измельчительный аппарат с установившимся минимальным просветом приема и предварительного прессования,

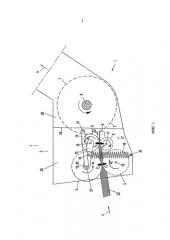

фиг. 2 изображает на виде сбоку в упрощенном виде измельчительный аппарат с установившимся максимальным просветом приема и предварительного прессования,

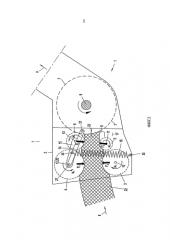

фиг. 3 изображает в увеличенном виде часть аппарата по фиг. 1,

фиг. 3а изображает схему векторов сил на верхних вальцах в положении по фиг. 3,

фиг. 3b изображает схему векторов сил на соединительном звене в его самом нижнем положении,

фиг. 3с изображает многоугольник векторов сил на верхних вальцах по фиг. 3,

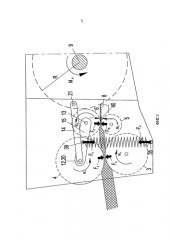

фиг. 4 изображает в увеличенном виде часть аппарата по фиг. 2,

фиг. 4а изображает схему векторов сил на верхних вальцах по фиг. 4,

фиг. 4b изображает схему векторов сил на соединительном звене в его самом верхнем положении,

фиг. 4с изображает многоугольник векторов сил на верхних вальцах в положении по фиг. 4,

фиг. 5 изображает нижнее и верхнее конечные положения верхних подающих вальцов.

Осуществление изобретения

На фиг. 1 и 2 показан на виде сбоку в упрощенном виде измельчительный аппарат 1, а на фиг. 3 и 4 показана в увеличенном виде часть аппарата по фиг. 1 и 2. На фиг. 1 и 3 измельчительный аппарат 1 показан с тонкой полосой 22 убранной массы и минимальным установившимся размером 18 просвета подачи и минимальным установившимся размером 19 просвета прессования. На фиг. 2 и 4 измельчительный аппарат 1 показан с толстой полосой 22 убранной массы и максимальным установившимся размером 18 просвета подачи и максимальным установившимся размером 19 просвета прессования.

На фиг. 3а представлена схема векторов сил на подвижных вальцах 4 и 6 предварительного прессования по фиг. 3 с минимальной толщиной 40 полосы убранной массы, а на фиг. 4а представлена схема векторов сил на подвижных вальцах 4 и 6 предварительного прессования по фиг. 3 с максимальной толщиной 40′ полосы убранной массы. Согласно правилам векторного анализа на этих чертежах знак минус перед векторами сил символизирует только различные направления действия двух секторов сил, находящихся во взаимодействии.

На фиг. 3b показаны реактивные силы на соединительном звене 14 в результате мгновенной ситуации положения прессующих вальцов 3, 4, 5, 6 и их приводных крутящих моментов М3, М4, М5, М6, а также сил FV, -FV предварительного напряжения пружин и положения и ориентации соединительного звена 14 в пространстве по отношению к точке 21 крепления при минимальной толщине слоя полосы 22 убранной массы.

На фиг. 4b показаны силы реакции на соединительном звене 14 в результате мгновенной ситуации положения прессующих вальцов 3, 4, 5, 6 и их приводных крутящих моментов М′3, М′4, М′5, М′6, а также силы F′V, предварительного напряжения пружины и положения и ориентации соединительного звена 14 в пространстве по отношению к точке 21 крепления при максимально толщине слоя полосы 22 убранной массы.

Приводной вал 9 с оснащенным измельчительными ножами измельчительным барабаном 7 установлен в боковых стенках корпуса 2 измельчителя с возможностью вращения и привода, создающего приводные крутящие моменты MH, М′H. В целях наглядности измельчительный барабан 7 показан только в виде окружности его внешнего контура. Противорежущая пластина 8 также опирается на боковые стенки корпуса 2 измельчителя. При этом измельчительные аппараты данного типа одновременно выполнены в виде измельчительных швырялок, так что подлежащий измельчению поток убранной массы, который известным образом входит в корпус измельчителя через приемный просвет в области Е подачи, после прохода через измельчительный барабан измельчительного аппарата также известным образом далее выходит через выход А.

В передней открытой приемной области Е корпуса 2 измельчителя находятся нижний подающий валец 3 и верхний подающий валец 4, которые определяют просвет подачи, имеющий размер 18, 18′ просвета подачи. Между подающими вальцами 3 и 4 и измельчительным барабаном 7 находятся нижний прессующий валец 5 и верхний прессующий валец 6, которые определяют просвет прессования, имеющий размер 19, 19′ просвета прессования.

Нижний подающий валец 3 и нижний прессующий валец 5 жестко заделаны в опоры 10 и 11 на боковых стенках корпуса 2 измельчителя. В отличие от них верхний подающий валец 4 и верхний прессующий валец 6 установлены в опорах 12 и 13 на фиксированном расстоянии друг от друга, но с возможностью шарнирного поворота на качающихся опорных рычагах 15, которые находятся по обеим сторонам снаружи корпуса 2 измельчителя.

При этом возможность шарнирного поворота относится, с одной стороны, к возможной подвижности с поворотом вокруг точки 20 шарнирного соединения и, с другой стороны, к дополнительной возможности шарнирного поворота вокруг шарнирной оси точки 21 крепления соединительного звена 14, причем соединительные звенья 14 установлены с двух сторон снаружи от боковых стенок 17 и шарнирно прикреплены к этим стационарным точкам 21 крепления.

В особенно предпочтительном примере выполнения соединительные звенья 14, качающиеся опорные рычаги 15 и опоры 12 переднего прессующего вальца 4 соединены в одной общей точке 27 поворота, как это показано на фиг. 1 и 2.

На качающийся опорный рычаг 15 действует сила FV, F′V предварительного напряжения пружины 16 растяжения, которая прикреплена с одной стороны в точке 35 крепления к корпусу 2 измельчителя и с другой стороны в точке 39 крепления к качающемуся опорному рычагу 15. При этом силы FV, F′V предварительного напряжения пружины в соответствии с положением точки 39 крепления на качающемся опорном рычаге 15 уравновешивают опорные реакции -F4, -F6 или -F′4, -F′6 в опорах 10, 11, 12, 13.

Таким образом, качающиеся опорные рычаги 15 шарнирно соединены в точках 20 шарнирного соединения с соединительными звеньями 14, которые имеют возможность шарнирного поворота в точках 21 крепления и служат элементами соединения с приемным корпусом 25. При этом соответствующая точка 20 шарнирного соединения расположена по направлению, противоположному направлению 23 потока убранной массы, перед опорой 13 первого вальца 6 предварительного прессования, ближайшего к измельчительному барабану 7. Качающийся опорный рычаг 15 содержит, по меньшей мере, две опоры 12, 13 для установки, по меньшей мере, двух вальцов 5, 6 предварительного прессования. В принципе качающийся опорный рычаг 15 может нести больше двух вальцов предварительного прессования, например три вальца. Альтернативно точка 20 шарнирного соединения может быть расположена между опорами 12, 13, по меньшей мере, двух вальцов 4, 6 предварительного прессования. Особенно выгодно, когда точки 20 шарнирного соединения качающихся опорных рычагов 15 и оси вращения опор 12 первого вальца 4 предварительного прессования, который расположен перед ближним к измельчительному барабану 7 вальцом 6 предварительного прессования, расположены в общей точке 27 поворота, то есть совмещены.

На фиг. 3с в соответствии с правилами векторного анализа показан многоугольник 38 сил на верхних вальцах, в основу которого положена сила FV предварительного напряжения пружины с условным значением величины силы |1|. При этом коэффициент трения между полосой 22 убранной массы и вальцами 3, 4, 5, 6 предварительного прессования принят равным 0,5.

На фиг. 4с аналогично фиг. 3с показан многоугольник 38′ сил применительно к исходной ситуации с условным значением величины силы |1| по фиг. 3с, в основу которого положена устанавливающейся силой F′V предварительного напряжения пружины, которая повысилась в соответствии с законом Гука. Таким образом, многоугольники 38, 38′ сил показывают при прямом сравнении соотношения сил на основе одной и той же геометрии, а именно на фиг. 3с показана исходная ситуация с наименьшей возможной толщиной 40 полосы убранной массы 22, а на фиг. 4с исходная ситуация с наибольшей возможной толщиной 40′ полосы убранной массы 22.

Исходя из геометрии и положения вальцов 3, 4, 5, 6 предварительного прессования по отношению друг к другу, геометрии шарнирного соединения подвижных вальцов 4, 6 с соединительным звеном 14 и положения стационарной точки 21 крепления по фиг. 3 и 4 устанавливаются силы вальцов предварительного прессования и реакции F5, F′5, F6, -F6 их опор, реакции FU3, -FU3, F′U3, -F′U3, FU4, -FU4, F′U4,-F′U4, FU5, -FU5, FU6, -FU6, F′U6, -F′U6, опор на окружные силы, а также замыкающая многоугольник сил сила FR, F′R реакции. На вальцах 3, 4, 5, 6 предварительного прессования устанавливаются приводные крутящие моменты М3, М′3, М4, М′4, М5, М′5, М6, М′6. И наконец, силы FR, -FR, F′R, -F′R реакции удерживают динамическую систему сил в равновесии сил. При этом величина сил FR, F′R реакции, а также точка их приложения и направление действия имеют решающее значение для динамики плавной работы всей системы приема и предварительного прессования. Они оказывают решающее влияние на реакции в опорах 10, 11, 12, 13 и тем самым одновременно на величины сил предварительного прессования на вальцах 3, 4, 5, 6 предварительного прессования, поскольку силы FR, F′R реакции создают крутящий момент -MK, +MK на соединительном звене 14, которое в точке 20 шарнирного соединения соединительного звена 14 создает силу FKR, +FKR реакции опор.

Этот крутящий или опорный момент -MK, +MK создается из векторного произведения векторов FR и FK сил на угол δ между ними. Из него для плеч R, R1, R2, или R, R′1, R′2 выводится сила FR, F′R, линия действия которой идентична пространственной ориентации линии действия реакции в опорах 10, 11, 12, 13.

Этими силами -FKR, +F′KR являются силы, которые в зависимости от положения точки 20 шарнирного соединения действуют в опорах 10, 11, 12, 13 вальцов 3, 4, 5, 6 предварительного прессования, и это означает, что в соответствии с принципом наложения они накладываются на прижимные силы F3, F4, F′3, F′4 вальцов. В зависимости от направления действия сил -FKR, +F′KR реакции и направления вращения крутящих моментов -MK, +MK или опорного момента на соединительном звене 14 они вызывают проциклическое или антициклическое усиливающее действие сил предварительного прессования на вальцах предварительного прессования, которые к тому же вследствие отнюдь не обладающей жесткостью полосы 22 убранной массы входят вместе с ней в общую пружинную систему. В результате эти колебания сил предварительного прессования могут возбуждающим образом воздействовать на систему пружин и масс, состоящую из вальцов предварительного прессования и пружин 16 растяжения. При этом дополнительно слишком высокие силы F3, F4, F5, F6 предварительного напряжения и приводные крутящие моменты на вальцах предварительного прессования, в особенности за счет сдвига убранной массы, могут вызывать проскальзывание между гладкими вальцами 5, 6 предварительного прессования, так что процесс подачи полосы 22 убранной массы становится прерывистым и неустойчивым.

В качестве обратной связи это оказывает влияние на величину и ориентацию линии действия мгновенной силы -FKR, +FKR реакции, а следовательно, и на величину и ориентацию крутящего момента -MK, +MK на соединительном звене 14, так что вследствие этого могут установиться дисгармонические колебательные процессы вплоть до резонансных колебаний системы пружин и масс из подвижных вальцов предварительного прессования. В этом случае вследствие мгновенных колебаний в системе пружин и масс подвижных вальцов предварительного прессования и вызываемого ими прерывистого движения подачи полосы 22 убранной массы в приводе измельчительного барабана 7 могут установиться резко изменяющиеся колебания крутящего момента, что также может значительно нарушать плавность общего процесса измельчения. Система шарнирного соединения соединительных звеньев 14 с подвижными вальцами в соответствии с изобретением снимает нагрузку с сил F5 и F6 предварительного прессования на гладких вальцах 5, 6 предварительного прессования и тем самым препятствует описанному эффекту зажима и вытекающему из него неплавному ходу вальцов предварительного прессования и всей системы измельчения.

При этом выполнение системы шарнирного соединения соединительных звеньев 14 в соответствии с изобретением играет важную роль как в отношении положения стационарной точки 21 крепления к приемному корпусу 25, так и в отношении точки 20 шарнирного соединения качающихся опорных рычагов 15. Это поясняется, в частности, чертежом по фиг. 5.

На фиг. 5 показано нижнее конечное положение 32 и верхнее конечное положение 33 верхних прессующих вальцов 4 и 6. Стационарные точки 21 крепления соединительных звеньев 14 опираются на боковые стенки 17 приемного корпуса 25.

При этом стационарная точка 21 крепления соединительного звена 14 лежит в пределах области плоскости 30, которая определяется двумя ограничивающими лучами 28, 29, проходящими от оси 36 вращения через опорные точки 34, 34′ в их самом нижнем и самом верхнем конечных положениях 32, 33, и соединительной линией 37 между опорными точками 34, 34 вальца 4 предварительного прессования в его нижнем и верхнем конечных положениях 32 и 33. Лучи 28, 29 образуют между собой угол α раствора, размер которого лежит в диапазоне 30°±10°. При этом стационарная точка 21 крепления соединительного звена 14 лежит на биссектрисе 31 угла α раствора.

Предпочтительно угол β биссектрисы 31 лежит в диапазоне 16°±4°. Это означает, что точка 21 крепления предпочтительно лежит на луче, который отходит от точки исхода биссектрисы 31 с отклонением от угла β биссектрисы 31 в диапазоне угла β±4°. Точки 21 крепления соединительных звеньев 14 находятся перед разделительным стыком 24 между приемным корпусом 25 и корпусом 26 измельчительного барабана, причем разделительный шов предпочтительно проходит по прямой.

За счет такого расположения соединительных звеньев 14 на качающихся опорных рычагах 15 в сочетании с их точками 21 крепления соединительные звенья 14 имеют увеличенную длину в своей продольной протяженности и лучше копируют радиус R измельчительного барабана 7. Это означает, что выдерживается меньшей разница расстояния между измельчительным барабаном 7 и ближайшим к нему прессующим вальцом 6, а также уменьшается угол α, на который должны повернуться соединительные звенья 14 для достижения положения при максимальной толщине полосы 22 убранной массы. При этом могут также удерживаться низкими проходящие примерно перпендикулярно направлению 23 потока убранной массы составляющие FKR, F′KR сил, которые при малой толщине полосы убранной массы могут быть направлены вверх.

В том случае, когда точка 20 шарнирного соединения лежит между двумя подвижными вальцами 4 и 6 предварительного прессования, составляющие FKR, F′KR сил могут быть также распределены на оба вальца 4 и 6 предварительного прессования. Это также и особенно выгодно в верхнем положении вальцов, так как при этом составляющая F′KR сил всегда действует вниз. Результатом является более спокойный ход вальцов 4, 6 предварительного прессования, лучшее и более уравновешенное предварительное прессование всеми вальцами, оптимальная подача полосы убранной массы с наименьшим сопротивлением движению и в итоге лучшее качество измельчения. В рамках изобретения возможно оснащение подвижных вальцов полевого измельчителя демпферными средствами, например, гидравлическими демпферами толчков. Однако независимо от этого изобретение обеспечивает значительно более спокойный режим работы по сравнению с решениями, не имеющими признаков изобретения.

Перечень позиций

1 Измельчительный аппарат

2 Корпус измельчителя

3 Валец предварительного прессования, нижний подающий валец

4 Валец предварительного прессования, верхний подающий валец

5 Валец предварительного прессования, нижний прессующий валец

6 Валец предварительного прессования, верхний прессующий валец

7 Измельчительный барабан

8 Противорежущая пластина

9 Приводной вал

10 Опора

11 Опора

12 Опора

13 Опора

14 Соединительное звено

15 Качающийся опорный рычаг

16 Пружина растяжения

17 Боковая стенка

18, 18' Размер просвета подачи

19, 19' Размер просвета прессования

20 Точка шарнирного соединения

21 Точка крепления

22 Полоса убранной массы

23 Направление потока убранной массы

24 Разделительный шов

25 Приемный корпус

26 Корпус измельчительного барабана

27 Общая точка поворота

28 Луч

29 Луч

30 Плоскость

31 Биссектриса угла

32 Нижнее конечное положение

33 Верхнее конечное положение

34, 34' Опорная точка

35 Точка крепления пружины

36 Ось вращения

37 Соединительная линия

38, 38' Многоугольник сил

39, 39' Точка крепления пружины

40, 40' Толщина полосы убранной массы

FV, F V ' Сила предварительного напряжения пружины

F3, F 3 ' Прижимная сила вальца, реакция опор

F4, -F4 Прижимная сила вальца, реакция опор

F 4 ' , − F 4 ' Прижимная сила вальца, реакция опор

F5, F 5 ' Прижимная сила вальца, реакция опор

F6, -F6 Прижимная сила, реакция опор

F 6 ' , − F 6 ' Прижимная сила вальца, реакция опор

FU3, -FU3 Окружная сила, реакция опор

FU4, -FU4 Окружная сила, реакция опор

F U 4 ' , − F U 4 ' Окружная сила, реакция опор

FU5, -FU5 Окружная сила, реакция опор

FU6, -FU6 Окружная сила, реакция опор

F U 6 ' , − F U 6 ' Окружная сила, реакция опор

FR, -FR Суммарная опорная сила

F R ' , − F R ' Суммарная опорная сила

FK, F K ' Сила реакции

+ F K ' , − F K ' Сила реакции (тяговая сила в соединительном звене)

+FKR, − F K R ' Сила реакции

М3, M 3 ' Приводные крутящие моменты

М4, M 4 ' Приводные крутящие моменты

M5, M 5 ' Приводные крутящие моменты

M6, M 6 ' Приводные крутящие моменты

-MK, +MK Крутящий момент, опорный момент

MH, M H ' Приводные крутящие моменты

А Выход

Е Приемная область, вход, место входа

R Плечо рычага

R1, R 1 ' Плечо рычага

R2, R 2 ' Плечо рычага

α Угол раствора

β Угол

δ Угол.

1. Полевой измельчитель, содержащий измельчительный аппарат, состоящий из измельчительного барабана (7), установленного в корпусе измельчителя с возможностью вращения, и привода и расположенного перед измельчительным барабаном (7) приемного корпуса (25), по меньшей мере, с двумя вальцами (3, 5) предварительного прессования, стационарно установленными с возможностью вращения и привода, и, по меньшей мере, с двумя вальцами (4, 6) предварительного прессования, которые установлены с возможностью вращения и привода в качающихся опорных рычагах (15), причем между вальцами (3, 5, 4, 6) предварительного прессования направляется полоса (22) убранной массы и подается к измельчительному барабану (7), расположенному по направлению потока непосредственно за вальцами (5, 6) предварительного прессования, при этом каждый из качающихся опорных рычагов (15) в точке (20) шарнирного соединения опирается на соединительное звено (14), ко