Способ обезжиривания отработанных фильтровальных порошков, полученных при рафинации растительных масел

Иллюстрации

Показать всеИзобретение относится к масложировой промышленности. Способ обезжиривания отработанного фильтрующего порошка, используемого при рафинации растительных масел, проводят органическим растворителем в две стадии, причем в качестве органического растворителя используют трихлорэтилен. На первой стадии отработанный фильтрующий порошок смешивают в течение 0,25-0,5 ч при температуре 75-80°С с мисцеллой, отделенной на второй стадии обезжиривания фильтрующего порошка трихлорэтиленом, взятой к массе фильтрующего порошка в соотношении 1:6-1:8, при этом одновременно воздействуют ультразвуком удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц. Затем полученную суспензию фильтруют на пластинчатом вертикальном фильтре. Отфильтрованную мисцеллу направляют на дистилляцию при остаточном давлении 50-100 кПа/см2 и температуре 65-70°С для отгонки трихлорэтилена и отделения масла. При этом фильтрующий порошок, осажденный на пластинчатом фильтре, осушают сжатым воздухом под давлением 2,5-3,5 кг/см2 в течение 0,2 ч и затем подвергают второй стадии обезжиривания. Вначале его промывают 6-8 кратным количеством трихлорэтилена от массы порошка при температуре 75-80°С. Затем промытый осадок продувают сжатым воздухом при давлении 2,5-3,5 кг/см2 в течение 0,2 ч. После этого обезжиренный фильтрующий порошок сбрасывают с пластин фильтра в испаритель и отгоняют трихлорэтилен при остаточном давлении 50-100 кПа/см2 и температуре 65-70°С. Отогнанный на первой и второй стадиях обезжиривания трихлорэтилен используют для повторного использования. Мисцеллу, отделенную на второй стадии обезжиривания, используют на первой стадии обезжиривания для смешивания с новой партией отработанного фильтрующего порошка. Изобретение позволяет ликвидировать пирофорность и перевести отработанные фильтрующие порошки в V класс опасности за счет полного их обезжиривания, улучшить экологию процесса и повысить качество выделяемого масла путем исключения выделения хлора и последующего присоединения хлора к ненасыщенным компонентам масла при отгонке растворителя. 6 табл., 3 пр.

Реферат

Изобретение относится к масложировой промышленности, технологии рафинации масел, а более конкретно к технологии извлечения жиров из отработанных адсорбционных материалов - фильтровальных порошков, полученных при рафинации растительных масел.

Отработанные фильтровальные порошки содержат 26-57% жировых веществ и относятся к IV классу опасности (МПР РФ приказ от 02 декабря 2002 года, №786 «Об утверждении Федерального классификационного каталога отходов»). Отработанные фильтровальные порошки утилизируются на полигонах твердых отходов. За счет интенсивного окисления жиров, сорбированных на поверхности и капиллярах частиц, происходит самосогревание массы отбельной глины или фильтровального порошка до высоких температур, а затем и самовозгорание. Горение полигонов твердых отходов приводит к загрязнению атмосферы за счет выброса токсических веществ, угарного газа и задымления.

Обезжиривание отработанных фильтровальных порошков предотвращает их самосогревание, ликвидирует способность их самовозгорания при складировании, хранении и захоронении на полигонах твердых отходов. Обезжиренные фильтровальные порошки по своему составу близки к песку, не загрязненному органическими веществами, и относятся к V классу опасности.

В доступных источниках научно-технической информации удалось обнаружить следующие сведения о технических решениях, обеспечивающих регенерацию или обезжиривание отработанных фильтровальных материалов процесса рафинации растительных масел от восков.

Известен способ очистки растительных масел от восков с регенерацией отработанных фильтровальных материалов процесса рафинации растительных масел от восков (Патент SU 2261896 С1, опубл. 10.10.2005, МПК7 C11B 3/00, 3/16), в рабочем цикле которого отделяют отработанный фильтровальный порошок с воскосодержащим осадком от очищенного растительного масла фильтрацией и проводят регенерацию отделенного отработанного фильтровального порошка, для чего отработанный фильтровальный порошок смешивают с дополнительно вводимым жировым продуктом (растительное масло или воскосодержащее растительное масло) до пастообразного состояния, нагревают при перемешивании до температуры плавления всех фракций восков 60-100°C и разделяют полученную смесь центрифугированием на регенерированный фильтровальный порошок до остаточного содержания в нем 10-35% воскосодержащего жирового продукта и воскосодержащий жировой продукт.

Полученный регенерированный фильтровальный порошок многократно используют в качестве вспомогательного фильтровального порошка в последующих рабочих циклах вымораживания новых порций растительного масла с проведением в каждом рабочем цикле регенерации отработанного фильтровального порошка.

Основными недостатками известного способа являются:

- способ не обеспечивает полного обезжиривания регенерированного фильтровального порошка, в котором остается до 25% нейтрального масла и до 15% восков;

- регенерированный отработанный фильтровальный порошок обладает пирофорными свойствами и при хранении или утилизации способен самовозгораться.

Известен способ очистки растительных масел от восков, включающий вымораживание масла с добавлением вспомогательных фильтровальных порошков, выдержку масла при низкой температуре, отделение от очищенного растительного масла отработанного фильтровального порошка с воскосодержащим осадком, регенерацию отработанного фильтровального порошка, которую осуществляют в электромагнитном поле сверхвысокой частоты СВЧ с частотой излучения 2450 МГц, удельной мощностью 800-1000 Вт/кг в течение 8-15 мин с одновременным воздействием ультразвуком удельной мощностью 15-17 Вт/см2 с частотой колебаний 60-80 кГц, а затем его разделяют путем центрифугирования на воскосодержащий жировой продукт и регенерированный фильтровальный порошок для повторного использования последнего (RU 2523490 С1, опублик. 20.07.2014, МПК C11B 3/00).

Основным недостатком способа является то, что способ не позволяет достигнуть полного обезжиривания фильтровального порошка, поскольку после обработки порошка УЗ и СВЧ полями и центрифугирования содержание нейтрального масла в регенерируемом фильтровальном порошке снижается только до 3-5%, а содержание восковых веществ возрастает с 4-7% до 11-19%. Регенерированный фильтровальный порошок с таким высоким содержанием жира обладает пирофорными свойствами и не может утилизироваться, как отходы V класса.

Известен способ безотходной утилизации отработанных диатомитовых (кизельгуровых) и перлитовых фильтровальных порошков, используемых при производстве рафинированных растительных масел (RU 2347805 С2 МПК C11B 3/00 опубл. 10.03.2008). Способ включает в себя предварительное частичное отделение жировосковой смеси путем перемешивания отработанного порошка с маслом при температуре 90-110°C и фильтрации полученной суспензии на фильтрпрессе под давлением. Затем частично очищенный фильтровальный порошок подвергается экстрагированию с использованием в качестве экстрагента изопропилового спирта, что позволяет доводить остаточную масличность фильтровальных порошков до значений 0,2-2,0%.

Данный способ сложный, поскольку многостадийный и дорогостоящий, требует значительных затрат на специальное экстракционное оборудование из-за пожароопасности процесса. Не позволяет надежно достигнуть полного обезжиривания отработанного фильтровального порошка.

Наиболее близким к заявляемому способу является способ регенерации отработанного фильтрующего материала, получаемого при очистке подсолнечного масла от восков, заключающийся в том, что разделяют отработанный фильтрующий материал (перлит, кизельгур или порошковую целлюлозу) на регенерированный фильтрующий материал и регенерированное подсолнечное масло, обогащенное восками, при этом через неподвижный слой отработанного фильтрующего материала, помещенного на сетку с размерами ячеек не более 0,15 мм, пропускают органический растворитель - метилендихлорид (CH2Cl2), причем температура слоя материала и проходящего через него метилендихлорида составляет не ниже 35°C, и последующую отгонку остаточного метилендихлорида из слоя материала проводят при водной влажности материала не менее 5% масс. (RU 2488425 С2, МПК7 B01D 41/02, C11B 3/10, опублик. 27.07.2013).

Основными недостатками этого способа является:

- при отгонке растворителя от обезжиренного фильтрующего порошка при температуре 105°C в присутствии воды метилендихлорид частично гидролизуется, при этом выделяется газообразный хлор и хлористый водород, вызывающие коррозию оборудования, создающие опасность для окружающей среды и способные взаимодействовать с ненасыщенными компонентами масла, образовывая хлорпроизводные соединения;

- способ не позволяет полностью удалять из отработанного фильтрующего порошка воски и другие высокоплавкие компоненты масла, поскольку метилендихлорид имеет высокую полярность (диэлектрическая проницаемость ε=8,29 при 40°C) и температуру кипения в два раза ниже (40,1°C), чем температура плавления восков (72-89°C).

Техническим результатом предлагаемого изобретения является полное обезжиривание отработанных фильтровальных порошков для ликвидации пирофорности и перевода их в V класс опасности, улучшение экологии процесса путем исключения выделения хлора и повышение качества выделяемого масла.

Технический результат обезжиривания отработанного фильтровального порошка достигается следующим образом.

Отработанный фильтровальный порошок минерального или органического происхождения обрабатывают органическим растворителем - трихлорэтиленом; обезжиривание отработанного фильтрующего порошка проводят в две стадии, причем на первой стадии отработанный фильтрующий порошок смешивают в течение 0,25-0,5 ч при температуре 75-80°C с мисцеллой, отделенной на второй стадии обработки фильтровального порошка трихлорэтиленом (C2HCl3), взятой в соотношении 1:6-1:8 к массе фильтровального порошка (гидромодуль = 6-8) и одновременно воздействуют ультразвуком удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц, после чего полученную суспензию фильтруют на пластинчатом вертикальном фильтре, далее отфильтрованную мисцеллу направляют на дистилляцию при остаточном давлении 50-100 кПа/см2 и температуре 65-70°C для отгонки трихлорэтилена и отделения масла, причем фильтрующий порошок, осажденный на пластинчатом фильтре осушают сжатым воздухом под давлением 2,5-3,5 кг/см2 в течение 0,2 ч и затем подвергают второй стадии обезжиривания, заключающейся в промывке его 6-8 кратным количеством трихлорэтилена от массы порошка при температуре 75-80°C, путем пропускания растворителя через слой порошка на фильтре, затем промытый осадок продувают сжатым воздухом при давлении 2,5-3,5 кг/см2 в течение 0,2 часа, после этого обезжиренный фильтровальный порошок после продувки сжатым воздухом сбрасывают с пластин фильтра и направляют в тостер или шнековый испаритель для отгонки трихлорэтилена при остаточном давлении 50-100 кПа/см2 и температуре 65-70°C; при этом трихлорэтилен, отогнанный из мисцеллы первой стадии и второй стадии обезжиривания, повторно используют при промывке пластинчатого фильтра, а мисцеллу, отделенную на второй стадии, направляют для смешивания с новой порцией отработанного фильтровального порошка на первую стадию обезжиривания для проведения следующего цикла обезжиривания отработанного фильтровального порошка.

Отработанный фильтровальный порошок представляет собой пористый материал, частицы которого имеют развитую капиллярную систему, заполненную в основном нейтральным маслом, свободными жирными кислотами, воском и другими воскоподобными веществами.

Нами установлено, что чистый растворитель трихлорэтилен значительно легче, чем метилендихлорид и другие органические растворители, используемые для экстракции жиров, растворяет жиры на поверхности частиц порошка. Однако для капилляров частиц порошка лучшей проникающей способностью (пропиткой) обладает слабый раствор жиров в трихлорэтилене, т.е. мисцелла концентрацией до 17%, у которой диэлектрическая проницаемость несколько ниже, чем чистого трихлорэтилена. Мисцелла, концентрацией 8-17% с диэлектрической проницаемостью, равной или близкой к диэлектрической проницаемости компонентов жира (ε=1,9÷2,8), способствует полному растворению жиров в капиллярах (Ключнин В.В. О механизме процесса экстрагирования растительных масел / В.В. Ключнин, В.Н. Марков // Масложировая промышленность - 1980. - №2. - С. 8-11).

Наложение ультразвука удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц за счет давления фронта звуковой волны способствует интенсификации массообменных процессов, как на поверхности так и в капиллярах частиц фильтровального порошка и вытеснению жира из капилляров на поверхность частиц, что позволяет полностью обезжирить отработанный фильтровальный порошок.

Выбранная удельная мощность 8-12 Вт/см2 и частота ультразвуковых колебаний 40-50 кГц являются оптимальными для обезжиривания фильтровального порошка на первой стадии обработки, предотвращения выделения свободного хлора из трихлорэтилена и образования хлорпроизводных компонентов жира, что позволяет улучшить экологию процесса и повысить качество выделяемого масла.

Удельная мощность ниже 8 Вт/см2 не достаточна для преодоления поверхностного натяжения жидкости в капиллярах частиц порошка и проникновения мисцеллы в капилляры малых размеров, из-за этого снижается степень извлечения жиров из порошка. Увеличение удельной мощности более 12 Вт/см2 вызывает кавитацию мисцеллы с выделением хлора и последующему образованию хлорпроизводных в масле.

При частотах ультразвуковых колебаний меньше 40 кГц меняется интерференция и дифракция ультразвуковых волн в дисперсной системе мисцелла-порошок с размерами частиц от 0,1-0,25 мм, снижается амплитуда стоячих волн и, как следствие, падает степень извлечения жиров из отработанного порошка. Увеличение частоты ультразвуковых колебаний более 50 кГц способствует механокрекингу ненасыщенных компонентов жира, выделению газов и образованию хлорпроизводных в масле, повышению его кислотного числа, т.е. ухудшению качества масла.

Температура на обеих стадиях обработки фильтровального порошка выбрана в интервале 75-80°C в связи с тем, что при этих температурах все высокоплавкие компоненты жира находятся в расплавленном подвижном состоянии, а вязкость мисцеллы достигает минимального значения, что облегчает диффузию жира с поверхности частиц порошка в раствор, а мисцеллы - в капилляры и между частицами порошка, что дает возможность полностью обезжирить отработанные фильтровальные порошки для ликвидации пирофорности.

На частицах фильтровального порошка, осажденного на пластинах фильтра, за счет сил адгезии удерживается мисцелла (до 90% от массы порошка), для удаления которой фильтр продувают сжатым воздухом при давлении 2,5-3,5 кг/см2 в течение 0,2 часа. После продувки воздухом содержание мисцеллы в слое порошка снижается до 15-20%, что способствует степени экстракции жира.

Использование вертикальных пластинчатых фильтров позволяет достигнуть равномерного распределения осадка на фильтрующей поверхности при фильтрации таких суспензий, как трихлорэтилен и фильтровальный порошок, имеющих большую разность плотностей растворителя и порошка. На пластинчатых фильтрах осадок достаточно продувать сжатым воздухом в течение 0,2 часа, чтобы достигнуть необходимой степени удаления мисцеллы, а увеличение продолжительности продувки может способствовать выделению свободного хлора из трихлорэтилена.

Двухстадийная обработка отработанного фильтровального порошка обусловлена тем, что после первой стадии обработки и фильтрации суспензии на частицах фильтровального порошка, осажденного и продутого сжатым воздухом на пластинах фильтра, за счет сил адгезии удерживается до 20% от массы порошка мисцеллы, содержавшей в своем составе 6-15% жира, который полностью вымывается чистым трихлорэтиленом на второй стадии обработки фильтровального порошка в пластинчатом фильтре. После второй стадии обезжиривания в фильтровальном порошке практически отсутствуют жировые вещества, т.е. ликвидирована пирофорность, что позволяет отнести порошок к V классу опасности отходов.

Дистилляция мисцеллы и отгонка растворителя от обезжиренного фильтровального порошка при остаточном давлении 50-100 кПа/см2 и температуре 65-70°C способствует быстрому испарению трихлорэтилена, позволяет избежать выделения свободного хлора и образования хлорпроизводных с компонентами жира, т.е. улучшается экология процесса и повышается качество выделенного масла.

Органический растворитель - трихлорэтилен относится к продуктам III класса опасности (умеренно-опасные). Он взрыво- и пожаробезопасен.

Выбранные нами временные интервалы обработки фильтрующего порошка мисцеллой и чистым трихлорэтиленом соответственно на первой и второй стадии, и продувки фильтра сжатым воздухом позволяют достичь полного завершения действия технологических факторов и получить максимальный эффект от их применения.

Технический результат достигается только при сочетании заявленных признаков, что гарантирует полное обезжиривание фильтровального порошка и отсутствие в нем пирофорных свойств, переводит порошок в V класс опасности отходов с низкой влажностью и позволяет повысить качество выделенного масла, поскольку не допускает выделения свободного хлора и образования в масле хлорпроизводных компонентов, не приводит к повышению кислотного числа масла.

По данным научно-технической литературы не выявлено техническое решение, аналогичное заявляемому способу, что позволяет судить об изобретательском уровне предлагаемого способа обезжиривания отработанных фильтровальных порошков, полученных при рафинации растительных масел.

Новизна обусловлена тем, что двухстадийная обработка отработанного фильтровального порошка с использованием на первой стадии обезжиривания мисцеллы, полученной на второй стадии обработки фильтровального порошка трихлорэтиленом (C2HCl3), и одновременным воздействием ультразвука удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц с последующей промывкой на второй стадии фильтровального порошка чистым трихлорэтиленом, позволяет преодолеть силы адгезии жира в капиллярах частиц порошка и достигнуть исчерпывающей экстракции жировых веществ в фильтровальном порошке, полученном при рафинации растительных масел.

Заявленное техническое решение соответствует критерию «промышленная применимость», так как может быть использовано на масложировых предприятиях для устранения проблемы утилизации отработанных фильтровальных порошков в связи с получением полностью обезжиренных порошков и получения качественного масла, выделенного в процессе обезжиривания.

Проведены испытания обезжиривания отработанных фильтровальных порошков разной природы в условиях ООО ТДК и Краснодарского МЖК:

- кизельгуровых (диатомитовых) марок - Celite 545, Кизельгур ФМ-500, кизельгур „HOBRA“ 500, Кизельгур Дикалайт 4500;

- перлитового фильтровального порошка групп А, Б и В, произведенного по ГОСТ 30566-98;

- органического рафинированного фильтрующего порошка "Ecobiograin", произведенного по ТУ 5386-012-23200078-2011.

Предлагаемый нами способ обеспечивает высокую степень обезжиривания всех вышеперечисленных фильтрующих порошков.

Примеры осуществления предлагаемого способа представлены ниже.

Пример 1. 1000 кг отработанного фильтровального порошка марки Celite-545, полученного при вымораживании подсолнечного масла, содержащего 57% жира, обрабатывают в две стадии: на первой стадии смешивают в течение 0,25 ч в реакторе с паровой рубашкой и мешалкой при температуре 80°C с 6000 кг мисцеллы трихлорэтилена, содержащей 10% жировых веществ, при одновременном воздействии ультразвуком удельной мощностью 12 Вт/см2 с частотой колебаний 40 кГц, созданного УЗ генератором марки Cavisonic GEN-1015 с пьезокерамическими излучателями типа С-803840, затем суспензию фильтруют на пластинчатом вертикальном фильтре марки ВНП с площадью фильтрации 29 м2. По окончании фильтрации мисцеллу, содержащую 16% жира, направляют в дистиллятор на дистилляцию при остаточном давлении 100 кПа/см2 и температуре 65°C для отгонки растворителя и получения масла, а фильтр продувают сжатым воздухом при давлении 2,5 кг/см2 в течение 0,2 ч и осадок на фильтре промывают 5000 кг свежего трихлорэтилена, нагретого до температуры 75°C. Промытый осадок фильтровального порошка продувают сжатым воздухом при давлении 2,5 кг/см2 в течение 0,2 ч и затем сбрасывают через шлюзовой затвор в шнековый испаритель для отгонки растворителя при остаточном давлении 100 кПа/см2 и температуре 70°C. Мисцеллу, полученную после промывки фильтра, собирают в приемную герметичную емкость и затем используют для обработки новой партии отработанного фильтровального порошка на первой стадии процесса.

Параллельно проводят обработку отработанного фильтровального порошка марки Celite-545,содержащего 57% жира, по прототипу. Для этого 1000 кг отработанного фильтровального порошка загружают в аппарат с ложным днищем из сетки с размером ячеек 0,12 мм и рубашкой для подачи водяного пара. Через слой отработанного фильтровального порошка на сетке непрерывно сверху вниз пропускают метилендихлорид, причем температуру смеси метилендихлорид-фильтровальный порошок-масло-воск в аппарате поддерживают в пределах 35-36°C. Мисцеллу (метилендихлорид-масло-воск) откачивают из-под сетки центробежным насосом и разделяют в дистилляторе. Пары метилендихлорида, выходящие из дистиллятора, конденсируют в теплообменнике и жидкий метилендихлорид возвращают в аппарат со слоем фильтровального порошка. Пропускают 2500 л метилендихлорида через слой фильтровального порошка в течение 1,5 ч. Затем отгоняют метилендихлорид из слоя фильтровального порошка путем подачи пара в рубашку емкости и нагрева смеси метилендихлорид-масло-воск-фильтровальный порошок до 40°C. После нагрева слоя фильтровального порошка с остаточным метилендихлоридом до температуры 105°C в аппарат подают острый водяной пар. Продолжительность подачи острого пара в слой фильтровального порошка продолжают до достижения им влажности 5%. После этого продолжают отгонку остаточного метилендихлорида из слоя фильтровального порошка, поддерживая температуру 105°C до полного завершения отгонки.

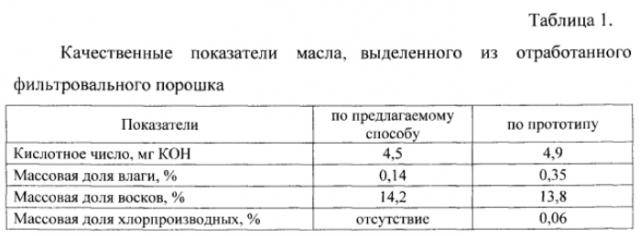

Качественные показатели масла, выделенного из отработанного фильтровального порошка и обезжиренного фильтровального порошка по предлагаемому способу и прототипу, приведены в таблицах 1 и 2.

Пример 2. 800 кг отработанного перлитового фильтровального порошка, полученного при вымораживании подсолнечного масла, содержащего 62% жира, обрабатывают в две стадии: на первой стадии смешивают в течение 0,5 ч в реакторе с паровой рубашкой и мешалкой при температуре 75°C с 6200 кг мисцеллы трихлорэтилена, содержащей 8% жировых веществ, при одновременном воздействии ультразвука удельной мощностью 8 Вт/см2 с частотой колебаний 50 кГц, созданного УЗ генератором марки Cavisonic GEN-1015 с пьезокерамическими излучателями типа С-803840, затем суспензию фильтруют на пластинчатом вертикальном фильтре марки ВНП с площадью фильтрации 29 м2. По окончании фильтрации мисцеллу, содержащую 14% жира, направляют в дистиллятор на дистилляцию при остаточном давлении 80 кПа/см2 и температуре 65°C для отгонки растворителя и получения масла, а фильтр продувают сжатым воздухом при давлении 3,5 кг/см2 в течение 0,2 ч и осадок на фильтре промывают 5400 кг свежего трихлорэтилена, нагретого до температуры 80°C.

Промытый осадок фильтровального порошка продувают сжатым воздухом при давлении 2,5 кг/см2 в течение 0,2 ч и затем сбрасывают через шлюзовой затвор в шнековый испаритель для отгонки растворителя при остаточном давлении 50 кПа/см2 и температуре 65°C. Мисцеллу, полученную после промывки фильтра, собирают в приемную герметичную емкость и затем используют для обработки новой партии отработанного фильтровального порошка на первой стадии процесса.

Параллельно проводят обработку отработанного перлитового фильтровального порошка, содержащего 62% жира, по прототипу. Для этого 600 кг отработанного фильтровального порошка загружают в аппарат с ложным днищем из сетки с размером ячеек 0,12 мм и рубашкой для подачи водяного пара. Через слой отработанного фильтровального порошка на сетке непрерывно сверху вниз пропускают метилендихлорид, причем температуру смеси метилендихлорид-фильтровальный порошок-масло-воск в аппарате поддерживают в пределах 35-36°C. Мисцеллу откачивают из-под сетки центробежным насосом и разделяют в дистилляторе. Пары метилендихлорида конденсируют в теплообменнике и жидкий метилендихлорид возвращают в аппарат со слоем фильтровального порошка. Пропускают 1500 л метилендихлорида через слой фильтровального порошка в течение 1,2 ч. Затем отгоняют метилендихлорид из слоя фильтровального порошка путем подачи пара в рубашку емкости и нагрева смеси метилендихлорид-масло-воск-фильтровальный порошок до 40°C. После нагрева слоя фильтровального порошка с остаточным метилендихлоридом до температуры 105°C в аппарат подают острый водяной пар. Продолжительность подачи острого пара в слой фильтровального порошка продолжают до достижения им влажности 5%. После этого продолжают отгонку остаточного метилендихлорида из слоя фильтровального порошка, поддерживая температуру 105°C до полного завершения отгонки.

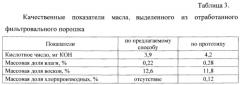

Качественные показатели масла, выделенного из отработанного фильтровального порошка и обезжиренного фильтровального порошка по предлагаемому способу и прототипу, приведены в таблицах 3 и 4.

Пример 3. 800 кг органического отработанного фильтрующего порошка "Ecobiograin", полученного при вымораживании подсолнечного масла, содержащего 52% жира, обрабатывают в две стадии: на первой стадии смешивают в течение 0,3 ч в реакторе с паровой рубашкой и мешалкой при температуре 78°C с 5900 кг мисцеллы трихлорэтилена, содержащей 10% жировых веществ, при одновременном воздействии ультразвуком удельной мощностью 10 Вт/см2 с частотой колебаний 45 кГц, созданного УЗ генератором марки Cavisonic GEN-1015 с пьезокерамическими излучателями типа С-803840, затем суспензию фильтруют на пластинчатом вертикальном фильтре марки ВНП с площадью фильтрации 29 м2. По окончании фильтрации мисцеллу, содержащую 15% жира, направляют в дистиллятор на дистилляцию при остаточном давлении 100 кПа/см2 и температуре 70°C для отгонки растворителя и получения масла, а фильтр продувают сжатым воздухом при давлении 2,8 кг/см2 в течение 0,2 ч и осадок на фильтре промывают 5100 кг свежего трихлорэтилена, нагретого до температуры 78°C. Промытый осадок фильтровального порошка продувают сжатым воздухом при давлении 3,5 кг/см2 в течение 0,2 ч и затем сбрасывают через шлюзовой затвор в шнековый испаритель для отгонки растворителя при остаточном давлении 80 кПа/см2 и температуре 68°C. Мисцеллу, полученную после промывки фильтра, собирают в приемную герметичную емкость и затем используют для обработки новой партии отработанного фильтровального порошка на первой стадии процесса.

Параллельно проводят обработку органического отработанного фильтрующего порошка "Ecobiograin", содержащего 52% жира, по прототипу. Для этого 500 кг отработанного фильтровального порошка загружают в аппарат с ложным днищем из сетки с размером ячеек 0,12 мм и рубашкой для подачи водяного пара. Через слой отработанного фильтровального порошка на сетке непрерывно сверху вниз пропускают метилендихлорид, причем температуру смеси метилендихлорид-фильтровальный порошок-масло-воск в аппарате поддерживают в пределах 35-36°C. Мисцеллу откачивают из-под сетки центробежным насосом и разделяют в дистилляторе. Пары метилендихлорида конденсируют в теплообменнике и жидкий метилендихлорид возвращают в аппарат со слоем фильтровального порошка. Пропускают 1300 л метилендихлорида через слой фильтровального порошка в течение 1,2 ч. Затем отгоняют метилендихлорид из слоя фильтровального порошка путем подачи пара в рубашку емкости и нагрева смеси метилендихлорид-масло-воск-фильтровальный порошок до 39°C. После нагрева слоя фильтровального порошка с остаточным метилендихлоридом до температуры 105°C в аппарат подают острый водяной пар. Продолжительность подачи острого пара в слой фильтровального порошка продолжают до достижения им влажности 5%. После этого продолжают отгонку остаточного метилендихлорида из слоя фильтровального порошка, поддерживая температуру 105°C до полного завершения отгонки.

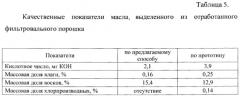

Качественные показатели масла, выделенного из отработанного фильтровального порошка и обезжиренного фильтровального порошка по предлагаемому способу и прототипу, приведены в таблицах 5 и 6.

Из данных, приведенных в таблицах 1, 3 и 5, видно, что масло, выделенное по предлагаемому способу, имеет значительно лучшие показатели качества по сравнению с маслом, полученным по прототипу, поскольку в нем отсутствуют хлорпроизводные продукты, меньше содержится влаги и ниже кислотное число.

Из данных таблиц 2, 4 и 6 видно, что фильтровальные порошки, обезжиренные по предлагаемому способу, в отличие от порошков, обезжиренных по прототипу, имеют более низкую влажность, не содержат жира, что подтверждает ликвидацию пирофорных свойств и их можно отнести к V классу опасности отходов.

Преимуществами заявляемого способа являются: улучшение экологии процесса обезжиривания путем исключения выделения хлора; повышение качества выделяемого масла, а также значительное сокращение объемов органического растворителя трихлорэтилена за счет повторного использования, что приводит к сокращению материальных и энергетических затрат. Реализация заявляемого способа устранит проблему утилизации отработанных фильтровальных порошков за счет ликвидации пирофорности и перевода их в V класс опасности путем полного обезжиривания.

Способ обезжиривания отработанного фильтрующего порошка, используемого при рафинации растительных масел, включающий обработку отработанного фильтрующего порошка органическим растворителем и последующую отгонку остаточного органического растворителя из фильтрующего порошка, отделение регенерированного фильтрующего порошка и регенерированного подсолнечного масла, отличающийся тем, что в качестве органического растворителя используют трихлорэтилен; обезжиривание отработанного фильтрующего порошка проводят в две стадии, причем на первой стадии отработанный фильтрующий порошок смешивают в течение 0,25-0,5 ч при температуре 75-80°C с мисцеллой, отделенной на второй стадии обезжиривания фильтрующего порошка, взятой к массе фильтрующего порошка в соотношении 1:6-1:8, с одновременным воздействием ультразвуком удельной мощностью 8-12 Вт/см2 с частотой колебаний 40-50 кГц, затем полученную суспензию фильтруют на пластинчатом вертикальном фильтре, далее отфильтрованную мисцеллу направляют на дистилляцию при остаточном давлении 50-100 кПа/см2 и температуре 65-70°C для отгонки трихлорэтилена и отделения масла; причем фильтрующий порошок, осажденный на пластинчатом фильтре, осушают сжатым воздухом под давлением 2,5-3,5 кг/см2 в течение 0,2 ч и затем подвергают второй стадии обезжиривания, при этом вначале его промывают 6-8 кратным количеством трихлорэтилена от массы порошка при температуре 75-80°C, затем промытый осадок продувают сжатым воздухом при давлении 2,5-3,5 кг/см2 в течение 0,2 ч, после этого обезжиренный фильтрующий порошок сбрасывают с пластин фильтра в испаритель и отгоняют трихлорэтилен при остаточном давлении 50-100 кПа/см2 и температуре 65-70°C; отогнанный на первой и второй стадиях обезжиривания трихлорэтилен используют для повторного использования, а отделенную на второй стадии мисцеллу направляют для смешивания с новой порцией отработанного фильтрующего порошка на первую стадию обезжиривания для проведения следующего цикла обезжиривания отработанного фильтрующего порошка.