Усовершенствованные алюминиевые сплавы 7ххх и способы их получения

Иллюстрации

Показать всеИзобретение относится к получению изделий из алюминиевых сплавов 7ххх. Способ получения продуктов из деформируемого алюминиевого сплава 7ххх, содержащего 2,0-22 мас.% цинка и по меньшей мере 1,0 мас.% меди, включает приготовление изделия из алюминиевого сплава для послезакалочной холодной обработки давлением, холодную обработку давлением изделия на более чем 50% и термическую обработку с приданием формы во время этапа термической обработки, при этом упомянутое приготовление содержит этап закалки, а холодную обработку давлением и термическую обработку осуществляют для получения нерекристаллизованной микроструктуры, имеющей менее чем 50%-ю объемную долю зерен, имеющих разброс ориентации зерен не более 3°. Изобретение направлено на улучшение прочностных свойств сплавов 7ххх. 10 з.п. ф-лы, 3 пр., 17 табл., 31 ил.

Реферат

Перекрестная ссылка на родственные заявки

[001] Эта заявка на патент испрашивает приоритет каждой из предварительной заявки на патент США № 61/381040, поданной 8 сентября 2010 года, предварительной заявки на патент США № 61/391461, поданной 8 октября 2010 года, предварительной заявки на патент США № 61/425024, поданной 20 декабря 2010 года, и предварительной заявки на патент США № 61/437515, поданной 28 января 2011 года. Каждая из вышеуказанных заявок на патент включена сюда по ссылке во всей полноте.

[002] Эта заявка на патент также родственна PCT-заявке на патент № PCT/US2011/050876 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 2ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года, PCT-заявке на патент № PCT/US2011/050894 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года, и PCT-заявке на патент № PCT/US2011/050884 под названием "УЛУЧШЕННЫЕ АЛЮМИНИЕВО-ЛИТИЕВЫЕ СПЛАВЫ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ", поданной 8 сентября 2011 года.

Предпосылки изобретения

[003] Алюминиевые сплавы полезны в различных областях применения. Однако улучшение одного свойства алюминиевого сплава без ухудшения другого свойства труднодостижимо. Например, сложно повысить прочность сплава без снижения его вязкости. Другие свойства, представляющие интерес у алюминиевых сплавов, включают коррозионную стойкость и сопротивление росту усталостных трещин, если упомянуть только два.

Сущность изобретения

[004] В широком смысле настоящая заявка на патент относится к улучшенным деформируемым, упрочняемым термообработкой алюминиевым сплавам и способам их получения. Конкретнее настоящая заявка на патент относится к улучшенным продуктам из деформируемых алюминиевых сплавов 7ххх и способам их получения. В общем, эти продукты из алюминиевых сплавов 7ххх достигают улучшенного сочетания свойств благодаря, например, послезакалочной холодной обработке давлением и последующим за холодной обработкой давлением термическим обработкам, как более подробно описано ниже.

[005] Алюминиевые сплавы 7ххх - это алюминиевые сплавы, содержащие цинк как преобладающий легирующий компонент помимо алюминия. Для целей настоящей заявки алюминиевые сплавы 7ххх - это алюминиевые сплавы, содержащие от по меньшей мере 2,0% масс. и вплоть до 22% масс. Zn, причем цинк является преобладающим легирующим элементом помимо алюминия.

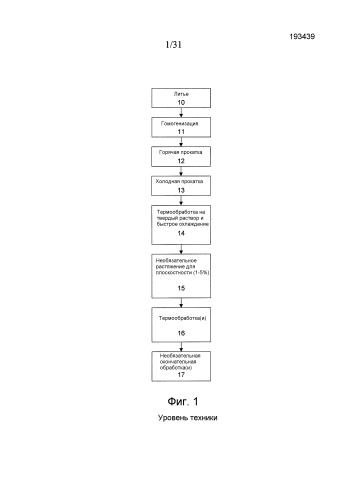

[006] Один традиционный способ получения продуктов из алюминиевого сплава 7ххх в прокатанном виде показан на фиг.1. В традиционном способе отливают (10) изделие из алюминиевого сплава 7ххх, после чего его подвергают гомогенизации (11), а затем горячей прокатке (12) до промежуточной толщины. Далее изделие из алюминиевого сплава 7ххх подвергают холодной прокатке (13) до конечной толщины, после чего его подвергают термообработке на твердый раствор и быстрому охлаждению (14). "Термообработка на твердый раствор и быстрое охлаждение" и подобные термины, в общем называемые здесь "закалкой", означают нагревание изделия из алюминиевого сплава до подходящей температуры, обычно выше температуры сольвуса, выдерживание при этой температуре достаточно долго для того, чтобы позволить растворимым элементам перейти в твердый раствор, и достаточно быстрое охлаждение для того, чтобы удержать эти элементы в твердом растворе. Твердый раствор, образовавшийся при высокой температуре, может быть сохранен в пересыщенном состоянии путем охлаждения с достаточной быстротой для ограничения выделения растворенных атомов в виде крупных, некогерентных частиц. После закалки (14) изделие из алюминиевого сплава 7ххх может быть необязательно растянуто (15) на малую величину (например, 1-5%) для плоскостности, подвергнуто термической обработке (16) и необязательно подвергнуто практическим приемам окончательной обработки (17). Фиг.1 соответствует технологическому маршруту получения алюминиевых сплавов в состоянии Т6 (определение состояния Т6 приведено в этой заявке на патент позднее).

[007] Один вариант воплощения нового способа получения новых продуктов из алюминиевого сплава 7ххх показан на фиг.2. В этом новом способе изделие (тело) из алюминиевого сплава 7ххх приготавливают (100) для послезакалочной холодной обработки давлением, после чего его подвергают холодной обработке давлением (200), а затем термической обработке (300). Новый способ также может включать необязательную(ые) окончательную(ые) обработку(и) (400), как более подробно описано ниже. Термин "послезакалочная холодная обработка давлением" и подобные ему означают холодную обработку давлением изделия из алюминиевого сплава после закалки. Величина послезакалочной холодной обработки давлением, применяемой к изделию из алюминиевого сплава 7ххх, в общем составляет по меньшей мере 25%, например, холодная обработка давлением более чем на 50%. За счет сначала закалки, а затем холодной обработки давлением на по меньшей мере 25%, а затем надлежащей термической обработки изделия из алюминиевого сплава 7ххх это изделие из алюминиевого сплава 7ххх может реализовать улучшенные свойства, как более подробно описано ниже. Например, может быть реализовано увеличение прочности на 5-25% или более по сравнению с традиционными продуктами из алюминиевого сплава в состоянии Т6 и за долю времени, требующегося для обработки этих традиционных продуктов из алюминиевого сплава до состояния Т6 (например, на 10%-90% быстрее, чем у обрабатываемых до состояния Т6 сплавов). Новое изделие из алюминиевого сплава 7ххх может также реализовать хорошую пластичность, в общем реализуя относительное удлинение более 4%, например, относительное удлинение 6-12% или выше. Могут быть также сохранены и/или улучшены другие свойства (например, вязкость разрушения, коррозионную стойкость, сопротивление росту усталостных трещин).

A. Приготовление для послезакалочной холодной обработки давлением

[008] Как показано на фиг.2, новый способ включает в себя приготовление (100) изделия из алюминиевого сплава для послезакалочной холодной обработки давлением. Изделие из алюминиевого сплава можно приготовить (100) для послезакалочной холодной обработки давлением множеством различных путей, включая использование традиционных способов полунепрерывного литья (например, литья слитков с прямым охлаждением) и способов непрерывного литья (например, двухвалкового литья). Как показано на фиг.3, стадия приготовления (100) в общем содержит приведение (120) изделия из алюминиевого сплава в форму, подходящую для холодной обработки давлением, и закалку (140) изделия из алюминиевого сплава. Стадия приведения (120) и стадия закалки (140) могут происходить последовательно друг за другом или параллельно (попутно) друг другу. Некоторые неограничивающие примеры различных стадий приготовления (100) показаны на фиг.4-8, которые описываются ниже более подробно. Другие методы приготовления (100) изделия из алюминиевого сплава для послезакалочной холодной обработки давлением известны специалистам в данной области техники, и эти методы также входят в объем стадии приготовления (100) по настоящему изобретению, хотя они здесь явным образом и не описаны.

[009] При одном подходе стадия приготовления (100) содержит метод полунепрерывного литья. В одном варианте воплощения и теперь со ссылкой на фиг.4 стадия приведения (120) включает литье (122) изделия из алюминиевого сплава (например, в форме слитка или заготовки, к примеру, чушки или биллета), гомогенизацию (124) изделия из алюминиевого сплава, горячую обработку давлением (126) изделия из алюминиевого сплава и необязательно холодную обработку давлением (128) изделия из алюминиевого сплава. После стадии приведения (120) выполняют стадию закалки (140). Аналогичные стадии могут быть выполнены с использованием операций непрерывного литья, хотя при этом изделие из алюминиевого сплава не будет в виде слитка/биллета после литья (122).

[0010] В другом варианте воплощения и со ссылкой теперь на фиг.5 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, гомогенизацию (124) изделия из алюминиевого сплава и горячую обработку давлением (126) изделия из алюминиевого сплава. В этом варианте воплощения стадия горячей обработки давлением (126) может выполняться с переводом растворимых элементов в твердый раствор, после чего изделие из алюминиевого сплава быстро охлаждают (не показано), в результате совершая стадию закалки (140). Это - один из примеров, когда стадию приведения (120) и стадию закалки (140) выполняют параллельно друг другу. Этот вариант воплощения, среди прочего, можно применять к получаемым закалкой под прессом продуктам (например, экструзионным продуктам) и горячекатаным продуктам, которые быстро охлаждают после горячей прокатки.

[0011] При другом подходе стадия приготовления (100) содержит метод непрерывного литья, например, среди прочего, литье на непрерывную ленту («ленточное» литье), стержневое литье, двухвалковое литье, двухленточное литье (например, литье на установке Hazelett), вытяжное литье и блочное литье. Один вариант воплощения стадии приготовления (100), использующий методику непрерывного литья, показан на фиг.6. В этом варианте воплощения изделие из алюминиевого сплава отливают и закаливают (142) приблизительно в одно и то же время, т.е. параллельно друг другу. Литье приводит изделие из алюминиевого сплава в форму, приемлемую для холодной обработки давлением. Когда скорость кристаллизации во время литья является достаточно высокой, изделие из алюминиевого сплава также закаливается. В этом варианте воплощения стадия литья/закалки (142) может включать быстрое охлаждение изделия из алюминиевого сплава после литья (не показано). Этот вариант воплощения, помимо прочих процессов литья, можно применять к процессам двухвалкового литья. Некоторые процессы двухвалкового литья, позволяющие реализовать процесс по фиг.6, описаны в патенте США № 7182825 и патенте США № 6672368.

[0012] В другом варианте воплощения и теперь со ссылкой на фиг.7 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, а затем, после стадии литья (122), закалку (140) изделия из алюминиевого сплава. В этом варианте воплощения стадия приведения (120) содержит литье (122). Этот вариант воплощения можно применять к процессам двухвалкового литья, помимо прочих процессов литья.

[0013] В еще одном варианте воплощения и теперь со ссылкой на фиг.8 стадия приготовления (100) включает литье (122) изделия из алюминиевого сплава, горячую обработку давлением (126) изделия из алюминиевого сплава и необязательно холодную обработку давлением (128) изделия из алюминиевого сплава. В этом варианте воплощения стадия приведения (120) включает стадии литья (122), горячей обработки давлением (126) и необязательной холодной обработки давлением (128). После стадии приведения (120) выполняют стадию закалки (140). Этот вариант можно применять к процессам непрерывного литья.

[0014] Многие из стадий, показанных на фиг.2-8, можно выполнять в периодическом или непрерывном режимах. В одном примере стадии холодной обработки давлением (200) и термической обработки (300) выполняют непрерывно. В этом примере закаленное изделие из алюминиевого сплава может поступать на операцию холодной обработки давлением в условиях окружающей среды. Учитывая относительно короткие длительности термической обработки, достижимые с описанными здесь новыми способами, прошедшее холодную обработку давлением изделие из алюминиевого сплава можно подвергать термической обработке (300) немедленно после холодной обработки давлением (например, поточно, т.е. на той же технологической линии). Предположительно такие термические обработки могут происходить поблизости от выхода устройства холодной обработки давлением, либо в отдельном нагревательном устройстве, соединенном с устройством холодной обработки давлением. Это может повысить производительность.

[0015] Как описано выше, стадия приготовления (100) обычно содержит закалку изделия из алюминиевого сплава. Как отмечено выше, "закалка" включает быстрое охлаждение (не показано) изделия из алюминиевого сплава, которое может выполняться при помощи жидкости (например, водного или органического раствора), газа (например, охлаждением воздухом) или даже твердого тела (например, охлажденных твердых тел с одной или более сторон изделия из алюминиевого сплава). В одном варианте воплощения стадия быстрого охлаждения включает контактирование изделия из алюминиевого сплава с жидкостью или газом. В некоторых из этих вариантов воплощения быстрое охлаждение происходит в отсутствие горячей и/или холодной обработки давлением изделия из алюминиевого сплава. Например, быстрое охлаждение может происходить путем погружения, опрыскивания и/или струйной сушки, помимо прочих технологий, и в отсутствие деформирования изделия из алюминиевого сплава.

[0016] Специалистам в данной области техники понятно, что для приготовления изделия из алюминиевого сплава к послезакалочной холодной обработке давлением можно использовать и другие стадии приготовления (100) (например, методы порошковой металлургии), и что такие другие стадии приготовления попадают в пределы объема стадии приготовления (100) при условии, что они приводят (120) изделие из алюминиевого сплава в форму, подходящую для холодной обработки давлением, и закаливают (140) изделие из алюминиевого сплава вне зависимости от того, происходят ли эти стадии приведения (120) и закалки (140) параллельно (например, одновременно) или последовательно, и вне зависимости от того, происходит ли стадия приведения (120) перед стадией закалки (140) или наоборот.

B. Холодная обработка давлением

[0017] Возвращаясь к фиг.2 и как отмечено выше, новый способ включает холодную обработку давлением (200) изделия из алюминиевого сплава в высокой степени. Термины "холодная обработка давлением" и подобные означают деформирование изделия из алюминиевого сплава в по меньшей мере одном направлении и при температурах ниже температур горячей обработки давлением (например, не выше 400°F). Холодная обработка давлением может выполняться при помощи одного или более из прокатки, экструдирования (прессования), ковки, вытяжки, волочения, обкатки, выдавливания и их комбинаций помимо прочих типов методов холодной обработки давлением. Эти способы холодной обработки давлением могут, по меньшей мере отчасти, помочь изготовить различные продукты из алюминиевого сплава 7ххх (см. раздел "Применения продуктов" ниже).

i. Холодная прокатка

[0018] В одном варианте воплощения и со ссылкой теперь на фиг.9 стадия холодной обработки давлением (200) содержит холодную прокатку (220) (а в некоторых случаях состоит из холодной прокатки (220), с необязательным растяжением или выпрямлением (240) для плоскостности). В этом варианте воплощения и как описано выше, стадию холодной прокатки (220) выполняют после стадии закалки (140). Холодная прокатка (220) - это технология производства, при которой изделие из алюминиевого сплава уменьшают по толщине, как правило, при помощи давления, приложенного валками, и при которой изделие из алюминиевого сплава поступает в прокатное оборудование при температуре ниже той, которая используется для горячей прокатки (124) (например, не выше 400°F). В одном варианте воплощения изделие из алюминиевого сплава поступает в прокатное оборудование при условиях окружающей среды, т.е. в этом варианте воплощения стадию холодной прокатки (220) начинают (инициируют) при условиях окружающей среды.

[0019] На стадии холодной прокатки (220) толщина изделия из алюминиевого сплава 7ххх уменьшается на по меньшей мере 25%. Стадию холодной прокатки (220) можно выполнять за один или более проходов прокатки. В одном варианте воплощения на стадии холодной прокатки (220) изделие из алюминиевого сплава прокатывают от промежуточной толщины до конечной толщины. Стадия холодной прокатки (220) может давать продукт в виде листа, плиты или фольги. Продукт в виде фольги - это прокат с толщиной менее 0,006 дюйма. Продукт в виде листа - это прокат с толщиной от 0,006 дюйма до 0,249 дюйма. Продукт в виде плиты - это прокат с толщиной 0,250 дюйма или более.

[0020] Термины "холоднокатаный на ХХ%" и подобные означают ХХХП%, где ХХХП% - степень уменьшения толщины, достигаемая при обжатии изделия из алюминиевого сплава холодной прокаткой от первой толщины Т1 до второй толщины Т2, где Т1 - толщина перед стадией холодной прокатки (200) (например, после закалки), а Т2 - толщина после стадии холодной прокатки (200). Другими словами, ХХХП% равно:

ХХХП%=(1-Т2/Т1)×100%.

Например, когда изделие из алюминиевого сплава прокатывают вхолодную от первой толщины (Т1) 15,0 мм до второй толщины (Т2) 3,0 мм, ХХХП% составляет 80%. Такие фразы, как "холодная прокатка на 80%" и "холоднокатаный на 80%", эквивалентны выражению ХХХП%=80%.

[0021] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной прокатке (220) на по меньшей мере 30% (ХХХП%≥30%), т.е. обжимают по толщине на по меньшей мере 30%. В других вариантах воплощения изделие из алюминиевого сплава подвергают холодной прокатке (220) на по меньшей мере 35% (ХХХП%≥35%), или по меньшей мере 40% (ХХХП%≥40%), или по меньшей мере 45% (ХХХП%≥45%), или по меньшей мере 50% (ХХХП%≥50%), или по меньшей мере 55% (ХХХП%≥55%), или по меньшей мере 60% (ХХХП%≥60%), или по меньшей мере 65% (ХХХП%≥65%), или по меньшей мере 70% (ХХХП%≥70%), или по меньшей мере 75% (ХХХП%≥75%), или по меньшей мере 80% (ХХХП%≥80%), или по меньшей мере 85% (ХХХП%≥85%), или по меньшей мере 90% (ХХХП%≥90%), либо более.

[0022] В некоторых вариантах воплощения холодная прокатка (220) на более чем 90% (ХХХП%≥90%) может оказаться непрактичной или неидеальной. В этих вариантах воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке (220) не более чем на 87% (ХХХП%≤87%), например, холодной прокатке (220) не более чем на 85% (ХХХП%≤85%), или не более чем на 83% (ХХХП%≤83%), или не более чем на 80% (ХХХП%≤80%).

[0023] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной прокатке в диапазоне от более 50% до не более 85% (50%<ХХХП%≤85%). Эта величина холодной прокатки может получить изделие из алюминиевого сплава, обладающее предпочтительными свойствами. В соответствующем варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 55% до 85% (55%≤ХХХП%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 60% до 85% (60%≤ХХХП%≤85%). В следующем варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 65% до 85% (65%≤ХХХП%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава можно подвергать холодной прокатке в диапазоне от 70% до 80% (70%≤ХХХП%≤80%).

[0024] По-прежнему обращаясь к фиг.9, в этом варианте воплощения способа можно выполнять необязательную предварительную холодную прокатку (128). Эта стадия предварительной холодной прокатки (128) может дополнительно уменьшить промежуточную толщину изделия из алюминиевого сплава (из-за горячей прокатки (126)) до вторичной промежуточной толщины перед закалкой (140). В качестве примера необязательная стадия холодной прокатки (128) может использоваться для получения вторичной промежуточной толщины, что облегчает получение конечной толщины во время стадии холодной прокатки (220).

ii. Другие методы холодной обработки давлением

[0025] Помимо холодной прокатки и снова обращаясь к фиг.2, холодную обработку давлением можно выполнять при помощи одного или более из экструдирования (прессования), ковки, вытяжки, волочения, выдавливания, ротационного выдавливания, обкатки и их комбинаций помимо прочих типов методов холодной обработки давлением, отдельно или в комбинации с холодной прокаткой. Как отмечено выше, изделие из алюминиевого сплава в общем подвергают холодной обработке давлением на по меньшей мере 25% после закалки. В одном варианте воплощения холодная обработка давлением позволяет обрабатывать изделие из алюминиевого сплава до его практически конечной формы (т.е. не требуется никаких дополнительных стадий горячей и/или холодной обработки давлением для достижения конечной формы продукта).

[0026] "Холодная обработка давлением на ХХ%" (ХХХОД%) и подобные термины означают холодную обработку давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации (описана ниже), которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава подвергалось холодной прокатке на ХХ% (ХХХП%). Например, фраза "холодная обработка давлением на 68,2%" означает холодную обработку давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации, которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава подвергалось холодной прокатке на 68,2%. Так как и ХХХОД%, и ХХХП% относятся к величине эквивалентной пластической деформации, вызываемой в изделии из алюминиевого сплава, как если бы это изделие из алюминиевого сплава было подвергнуто холодной прокатке на ХХ% (или реально было подвергнуто холодной прокатке на ХХ% в случае фактической холодной прокатки), эти термины используются здесь взаимозаменяемо, чтобы указать на эту величину эквивалентной пластической деформации.

[0027] Эквивалентная пластическая деформация связана с истинной деформацией. Например, холодная прокатка на ХХ%, т.е. ХХХП%, может быть представлена значениями истинной деформации, где истинная деформация (εист) задана следующей формулой:

εист=-ln(1-%ХП/100) (1),

где %ХП - это ХХХП%, а значения истинной деформации могут быть преобразованы в значения эквивалентной пластической деформации. В том случае, если во время холодной прокатки достигается двухосная деформация, расчетная эквивалентная пластическая деформация будет в 1,155 раза больше значения истинной деформации (2, деленное на √3, равно 1,155). Двухосная деформация характерна для того типа пластической деформации, которая придается во время операций холодной прокатки. В приведенной ниже таблице 1 представлено соответствие холодной прокатки на ХХ% значениям истинной деформации и значениям эквивалентной пластической деформации.

| Таблица 1 | ||

| Обжатие при холодной прокатке (ХХХП%) | Значение истинной деформации при холодной прокатке | Расчетная эквивалентная пластическая деформация |

| 25% | 0,2877 | 0,3322 |

| 30% | 0,3567 | 0,4119 |

| 35% | 0,4308 | 0,4974 |

| 40% | 0,5108 | 0,5899 |

| 45% | 0,5978 | 0,6903 |

| 50% | 0,6931 | 0,8004 |

| 55% | 0,7985 | 0,9220 |

| 60% | 0,9163 | 1,0583 |

| 65% | 1,0498 | 1,2120 |

| 70% | 1,2040 | 1,3902 |

| 75% | 1,3863 | 1,6008 |

| 80% | 1,6094 | 1,8584 |

| 85% | 1,8971 | 2,1906 |

| 90% | 2,3026 | 2,6588 |

Эти значения эквивалентной пластической деформации предполагают, что:

- нет упругой деформации;

- истинные пластические деформации сохраняют постоянство объема; и

- нагрузка является пропорциональной.

[0028] В случае пропорциональной нагрузки вышеуказанные и/или другие принципы можно использовать для того, чтобы определить эквивалентную пластическую деформацию при различных операциях холодной обработки давлением. В случае непропорциональной нагрузки эквивалентную пластическую деформацию вследствие холодной обработки давлением можно определить с использованием следующей формулы:

d ε p = 2 3 ( ( d ε 1 p − d ε 2 p ) 2 + ( d ε 1 p − d ε 3 p ) 2 + ( d ε 3 p − d ε 2 p ) 2 ) (2),

[0029] где dεp представляет собой приращение эквивалентной пластической деформации, а dεi p (i=1, 2, 3) представляет собой приращение основных компонент пластической деформации. См. Plasticity, A. Mendelson, Krieger Pub Co.; 2nd edition (August 1983), ISBN-10:0898745829.

[0030] Специалисты в данной области техники понимают, что стадия холодной обработки давлением (200) может включать деформирование изделия из алюминиевого сплава первым образом (например, сжатием), а затем деформирование изделия из алюминиевого сплава вторым образом (например, растяжением), и что описанная здесь эквивалентная пластическая деформация относится к накопленной деформации вследствие всех операций деформирования, выполненных как часть стадии холодной обработки давлением (200). Кроме того, специалисты в данной области техники понимают, что стадия холодной обработки давлением (200) будет приводить к возникновению деформации, но не обязательно к изменению конечных размеров изделия из алюминиевого сплава. Например, изделие из алюминиевого сплава можно деформировать вхолодную первым образом (например, сжатием), после чего его деформируют вхолодную вторым образом (например, растяжением), накопленные результаты которых дадут изделие из алюминиевого сплава с приблизительно теми же конечными размерами, что и у изделия из алюминиевого сплава до стадии холодной обработки давлением (200), но с увеличенной деформацией из-за различных операций холодного деформирования на стадии холодной обработки давлением (200). Аналогичным образом высокие накопленные деформации могут быть достигнуты посредством последовательных операций сгибания и обратного разгибания.

[0031] Накопленную эквивалентную пластическую деформацию, а значит и ХХХП%, можно определить для любой данной операции холодной обработки давлением, или серии операций холодной обработки давлением путем вычисления эквивалентной пластической деформации, придаваемой этими операциями холодной обработки давлением, и затем определения соответствующего ей значения ХХХП% при помощи указанных выше методик, а также других методик, известных специалистам в данной области техники. Например, изделие из алюминиевого сплава можно подвергнуть холодной вытяжке, и специалисты в данной области техники могут вычислить степень эквивалентной пластической деформации, приданной изделию из алюминиевого сплава, исходя из параметров операции холодной вытяжки. Если холодная вытяжка вызвала, например, эквивалентную пластическую деформацию примерно 0,9552, то эта операция холодной вытяжки будет эквивалентна величине ХХХП% примерно 56,3% (0,9552/1,155 дает значение истинной деформации 0,8270 (εист); в свою очередь, использование приведенного выше уравнения (1) дает соответствующую ХХХП%, равную 56,3%). Таким образом, в этом примере ХХХП%=56,3, даже несмотря на то, что холодная обработка давлением представляла собой холодную вытяжку, а не холодную прокатку. Кроме того, так как "холодная обработка давлением на ХХ%" («ХХХОД%») определена (выше) как холодная обработка давлением изделия из алюминиевого сплава на величину, достаточную для достижения эквивалентной пластической деформации, которая по меньшей мере столь же велика, как и величина эквивалентной пластической деформации, которая была бы достигнута, если бы изделие из алюминиевого сплава было обжато по толщине на ХХ% исключительно путем холодной прокатки («ХХХП%»), то ХХХОД% также составляет 56,3%. Аналогичные расчеты могут быть выполнены, когда применяется серия операций холодной обработки давлением, и в этих ситуациях для определения ХХХП% будет использоваться накопленная эквивалентная пластическая деформация вследствие серии операций холодной обработки давлением.

[0032] Как описано ранее, холодную обработку давлением (200) осуществляют так, что изделие из алюминиевого сплава реализует ХХХОД% или ХХХП%≥25%, т.е. эквивалентная пластическая деформация ≥0,3322. "Холодная обработка давлением на ХХ%" и подобные термины означают ХХХОД%. Такие фразы, как "холодная обработка давлением на 80%" и "подвергнутый холодной обработке давлением на 80%", эквивалентны выражению ХХХОД%=80%. В случае специальных операций неравномерной холодной обработки давлением величину эквивалентной пластической деформации, а значит и величину ХХХОД или ХХХП, определяют на части(ях) изделия из алюминиевого сплава, получающей(их) холодной обработке давлением (200).

[0033] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200), достаточной для достижения и реализации эквивалентной пластической деформации («ЭПД») по меньшей мере 0,4119 (т.е. ХХХОД%≥30%). В других вариантах воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200), достаточной для достижения и реализации ЭПД по меньшей мере 0,4974 (ХХХОД%≥35%), или по меньшей мере 0,5899 (ХХХОД%≥40%), или по меньшей мере 0,6903 (ХХХОД%≥45%), или по меньшей мере 0,8004 (ХХХОД%≥50%), или по меньшей мере 0,9220 (ХХХОД%≥55%), или по меньшей мере 1,0583 (ХХХОД%≥60%), или по меньшей мере 1,2120 (ХХХОД%≥65%), или по меньшей мере 1,3902 (ХХХОД%≥70%), или по меньшей мере 1,6008 (ХХХОД%≥75%), или по меньшей мере 1,8584 (ХХХОД%≥80%), или по меньшей мере 2,1906 (ХХХОД%≥85%), или по меньшей мере 2,6588 (ХХХОД%≥90%), или более.

[0034] В некоторых вариантах воплощения холодная обработка давлением (200) на более чем 90% (ХХХОД%≤90% и ЭПД≤2,6588) может оказаться непрактичной или неидеальной. В этих вариантах воплощения изделие из алюминиевого сплава можно подвергать холодной обработке давлением (200) не более чем на 87% (ХХХОД%≤87% и ЭПД≤2,3564), например, холодной обработке давлением (200) не более чем на 85% (ХХХОД%≤85% и ЭПД≤2,1906), или не более чем на 83% (ХХХОД%≤83% и ЭПД≤2,0466), или не более чем на 80% (ХХХОД%≤80% и ЭПД≤1,8584).

[0035] В одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от более 50% до не более 85% (50%≤ХХХОД%≤85%). Эта величина холодной обработки давлением (200) позволяет получить изделие из алюминиевого сплава, обладающее предпочтительными свойствами. В соответствующем варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 55% до 85% (55%≤ХХХОД%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 60% до 85% (60%≤ХХХОД%≤85%). В следующем варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 65% до 85% (65%≤ХХХОД%≤85%). В еще одном варианте воплощения изделие из алюминиевого сплава подвергают холодной обработке давлением (200) в диапазоне от 70% до 80% (70%≤ХХХОД%≤80%).

iii. Градиенты

[0036] Стадия холодной обработки давлением (200) может быть специально подобрана для деформирования изделия из алюминиевого сплава в целом равномерным образом, например, среди прочего, при помощи описанной выше прокатки или традиционных процессов прессования. В других вариантах воплощения стадия холодной обработки давлением может быть специально подобрана для деформирования изделия из алюминиевого сплава в целом неравномерным образом. Таким образом, в некоторых вариантах воплощения способ может давать изделие из алюминиевого сплава со специально подобранными градиентами холодной обработки давлением, т.е. первая часть изделия из алюминиевого сплава получает первую специально подобранную величину холодной обработки давлением, а вторая часть изделия из алюминиевого сплава получает вторую специально подобранную величину холодной обработки давлением, причем первая специально подобранная величина отличается от второй специально подобранной величины. Примеры операций холодной обработки давлением (200), которые могут быть выполнены, по отдельности или в комбинации, для достижения специально подобранной неравномерной холодной обработки давлением, включая ковку, накатку, обдувку дробью, ротационное выдавливание и обкатку, помимо прочего. Такие операции холодной обработки давлением также могут применяться в комбинации с операциями в целом равномерной холодной обработки давлением, такими как, помимо прочего, холодная прокатка и/или экструзия. Как упомянуто выше, в случае операций специально подобранной неравномерной холодной обработки давлением величину эквивалентной пластической деформации определяют на части(ях) изделия из алюминиевого сплава, получающей(их) холодную обработку давлением (200).

iv. Температура холодной обработки давлением

[0037] Стадия холодной обработки давлением (200) может начинаться при температурах ниже температур горячей обработки давлением (например, не более 400°F). При одном подходе стадия холодной обработки давлением (200) начинают, когда изделие из алюминиевого сплава достигает достаточно низкой температуры после закалки (140). В одном варианте воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава составляет не более 250°F. В других вариантах воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава составляет не более 200°F, или не составляет 175°F, или не составляет 150°F, или не составляет 125°F, либо ниже. В одном варианте воплощения стадию холодной обработки давлением (200) можно начинать, когда температура изделия из алюминиевого сплава приблизительно равна температуре окружающей среды. В других вариантах воплощения стадию холодной обработки давлением (200) можно начинать при более высоких температурах, например, когда температура изделия из алюминиевого сплава находится в диапазоне от 250°F до меньшей, чем температура горячей обработки давлением (например, меньше 400°F).

[0038] В одном варианте воплощения стадию холодной обработки давлением (200) начинают и/или выполняют (завершают) в отсутствие какого-либо преднамеренного/значимого нагрева (например, преднамеренного нагрева, который вызывает существенное изменение микроструктуры и/или свойств изделия из алюминиевого сплава). Специалисты в данной области техники понимают, что изделие из алюминиевого сплава может испытывать увеличение температуры из-за стадии холодной обработки давлением (200), но такие стадии холодной обработки давлением (200) по-прежнему считаются холодной обработкой давлением (200), так как операция обработки давлением начинается при температурах ниже тех, которые считаются температурами горячей обработки давлением. Если для выполнения стадии холодной обработки давлением (200) используют множество операций холодной обработки давлением, в каждой из этих операций может применяться любая(ые) температура(ы) из указанных выше, которая может совпадать с температурами, применяемыми при предыдущей или последующей операции холодной обработки давлением, либо отличаться от них.

[0039] Как отмечено выше, холодную обработку давлением (200), как правило, начинают, когда изделие из алюминиевого сплава достигло достаточно низкой температуры после закалки (140). Как правило, в промежутке между окончанием стадии закалки (140) и началом стадии холодной обработки давлением (200) к изделию из алюминиевого сплава не применяют преднамеренных/значимых термообработок, т.е. в этом способе могут отсутствовать термообработки в промежутке между завершением стадии закалки (140) и инициированием стадии холодной обработки давлением (200). В некоторых случаях стадию холодной обработки давлением (200) начинают вскоре после окончания стадии закалки (140) (например, чтобы облегчить холодную обработку давлением). В одном варианте воплощения стадию холодной обработки давлением (200) начинают не более чем через 72 часа посл