Головной обтекатель ракеты

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике и может быть использовано в головных обтекателях (ГО) ракет космического назначения (РКН). ГО для РКН представляет собой трехслойную конструкцию из полимерных композиционных материалов в виде двухстворчатой оболочки переменной кривизны, содержит внешний несущий слой из углепластика, внутренний несущий слой, металлический сотовый заполнитель в виде одинаковых по массе и размеру пластин с термитно-зажигающей смесью (ТЗС) с окислителем, которым является хлорат калия или перхлорат калия, порошкообразным металлом, которым является магний, или алюминий, или титан, или сплав, и связующим, которым является коллоксилин. Масса ТЗС зависит от массы конструкции оболочки ГО, теплоты, выделяющейся при сгорании ТЗС, средней температуры конструкции оболочки ГО на момент вхождения в плотные слои атмосферы, температуры, необходимой для обеспечения начала самопроизвольного процесса горения конструкции оболочки ГО. Изобретение позволяет обеспечить сгорание ГО при движении по траектории спуска в слоях атмосферы, исключить необходимость выделения района падения для ГО. 9 з.п. ф-лы, 1 табл., 3 ил.

Реферат

Изобретение относится к ракетно-космической технике и может быть использовано для сокращения районов падения, выделяемых для отделяющихся частей от ракет-носителей (РН) по траектории выведения полезных грузов на орбиты, например, районов падения створок головного обтекателя (ГО).

Известен головной обтекатель для РН «Ariane-5» http://www.air-cosmos.com/2014/07/03/23589-des-ariane-5-bien-coiffees-jusqu-en-2019.

Изготовленные конструкции оболочки ГО на основе композита для РН «Ariane-5» высотой 17 метров и диаметром 5,40 м имеют общую массу всего 2,4 т. Конструкция оболочки ГО для РКН «Ariane-5» состоит из основных алюминиевых сот и внешних слоев углепластика. Ранее широкое распространение при изготовлении ГО получили сплавы из алюминия и магния (AMg), например ГО для РН «Космос-3М».

Наиболее близким к заявляемому изобретению является головной обтекатель ракет-носителей, представляющий собой трехслойную конструкцию из полимерных композиционных материалов в виде двухстворчатой оболочки переменной кривизны, содержащей внешний несущий слой из углепластика и внутренний несущий слой с алюминиевым сотовым заполнителем (патент RU 2355583, МПК B32B 37/00, опубл. 20.05.2009).

К основному недостатку ГО по предлагаемому прототипу следует отнести тот факт, что после отделения от РН, когда скоростной аэродинамический напор уже практически не воздействует на полезную нагрузку, ГО при движении по траектории спуска не сгорает в слоях атмосферы и необходимо для ГО выделение значительных площадей районов падения. На РН устанавливаются две створки головного обтекателя, и они отделяются одновременно от РН в противоположные от продольной оси РН стороны, что приводит к еще большему району падения.

Например, для РН «Протон» при пусках с космодрома Байконура по трем азимутам пуска площадь районов падения ГО составляет 3530 км2, для РКН «Союз» по 4 азимутам ~7540 км2 и т.д. Аналогичная ситуация имеет место для всех типов РН при пусках с космодрома Плесецк, Восточный (кн. Я.Т. Шатров. Обеспечение экологической безопасности ракетно-космической деятельности. Часть 2. Экологические производственные аспекты. Экологический мониторинг. Методические подходы, методики, результаты оценок экологической безопасности средств выведения., г. Королев Моск. обл., 2010 г.ЦНИИмаш, с.206-210).

Техническим результатом предлагаемого технического решения является обеспечение сгорания ГО при движении по траектории спуска в слоях атмосферы, исключение факта падения ГО на поверхность Земли и тем самым исключение необходимости выделения района для их падения.

Указанный технический результат достигается за счет того, что в головном обтекателе, представляющем собой трехслойную конструкцию из полимерных композиционных материалов в виде двухстворчатой оболочки переменной кривизны, содержащей внешний несущий слой из углепластика и внутренний несущий слой с заполнителем между ними, заполнитель содержит термитно-зажигающую смесь (ТЗС), воспламеняющуюся при достижении поверхностью конструкции оболочки ГО температуры воспламенения ТЗС, а массу ТЗС определяют по формуле

где mтзс - масса термитно-зажигающей смеси, кг;

mго - масса ГО, кг;

Q - теплота, выделяющаяся при сгорании ТЗС, кДж/кг;

ΔT=T1-T0, град.;

T0 - средняя температура поверхности конструкции оболочки ГО на момент вхождения в плотные слои атмосферы, где следует начинать процесс сжигания ГО, K;

T1 - температура, необходимая для обеспечения начала самопроизвольного процесса горения конструкции ГО в плотных слоях атмосферы, K.

В состав ТЗС входят окислитель, например соли или оксиды металлов (KClO3, KClO4, CuO и др.) в смеси с порошкообразным металлом, одним или несколькими, например с порошками магния, алюминия, титана или их сплавов, а также, возможно, и связующее, например коллоксилин.

ТЗС наносят на внутреннюю поверхность ГО или в соты оболочки, исходя из условия равномерности прогрева конструкции оболочки ГО при сгорании ТЗС и сохранения положения центра масс ГО.

Сущность технического решения поясняется чертежами, где

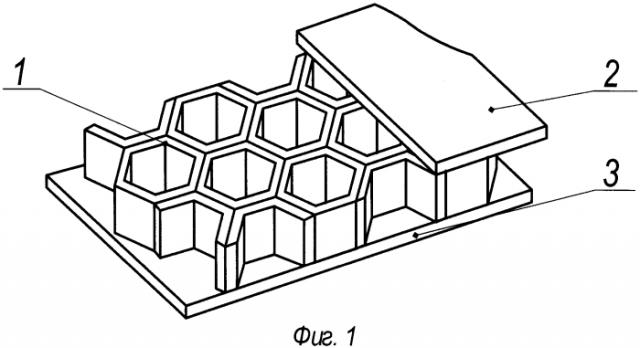

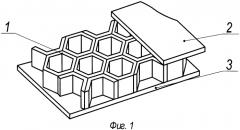

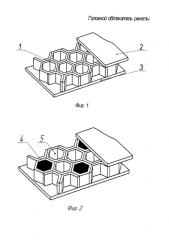

- на фиг. 1 приведена схема конструкции оболочки ГО на основе многослойного материала, содержащего металлические полые сотовые элементы 1 и внешние и внутренний несущие слои из композитного материала 2 и 3 соответственно;

- на фиг. 2 приведено возможное расположение ТЗС в сотах, например, из условия полного заполнения объема соты 4, часть сот остаются пустыми 5;

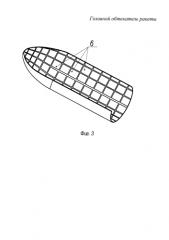

- на фиг. 3 - вариант конструкция ГО, в которой ТЗС нанесена на внутренний несущий слой ГО, например, с помощью клеящих составов.

Возможные варианты нанесения ТЗС в конструкции ГО обусловлены технологиями изготовления ГО и свойствами ТЗС, например, если в процессе изготовления материала оболочки ГО при спекании пакета используются высокие температуры, которые значительно превышают температуру воспламенения ТЗС, то предварительное размещение ТЗС в пустых ячейках (фиг. 2 поз. 4) недопустимо.

Для получения предварительных проектных оценок массы ТЗС используется уравнение теплового баланса для установившегося режима, при котором внешние тепловые притоки и оттоки отсутствуют (адиабатический режим), при допущении идеальной теплопроводности конструкции оболочки ГО. В дальнейшем уточнение тепловых притоков осуществляется на основе учета полной системы теплопритоков, внутренней структуры конструкции оболочки ГО и т.д., например, с использованием программного комплекса НАСА для расчета параметров процесса сгорания тел при входе в атмосферу / кн. 1 General Input Requirements for Object Reentry Survival Analysis Tool (ORSAT) http://orbitaldebris.jsc.nasa.gov/reentrv/orsat.html.

Для рассматриваемого случая уравнение теплового баланса принимается в виде

где c1,c2 - теплоемкости материала ГО и ТЗС соответственно,

ΔT - величина, на которую должна подняться температура ГО,

Q - теплота, выделяющаяся при сгорании ТЗС, кДж/кг.

Отсюда

В (2), (3) подразумевается, что:

- все тепло, полученное при сгорании ТЗС, будет равномерно распределено между материалом ГО и продуктами сгорания ТЗС;

- нет потерь тепла в окружающую среду;

- масса конденсированных продуктов сгорания ТЗС практически равна исходной массе ТЗС.

Приведем (3) к виду

Оценим величину сомножителя в квадратных скобках:

при Q≈5000 кДж/кг, ΔT≈300°, а c2≈1 кДж/(кг·K), что соответствует широкой номенклатуре возможных составов ТЗС, знаменатель в правой части равен 0.94, а если Q ≈ порядка 10000 кДж/кг, то даже 0.97. Теплоемкость Al c1 - чуть выше 1 кДж/(кг·K°), а композитов ~1.3.

Таким образом, если ставится задача определения массовой доли ТЗС (от массы ГО), необходимой для повышения температуры ГО на заданную величину AT при известной калорийности ТЗС (Q), то левая часть формулы (1) дает нижнюю оценку потребной величины массы ТЗС

Разумеется, в реальной ситуации для повышения температуры на заданную величину ΔT потребуется больше ТЗС из-за:

- наличия тепловых потерь,

- конечной величины коэффициента теплопроводности,

- наличия небольшого количества газообразных продуктов сгорания ТЗС, которые покинут поверхность при несколько повышенной температуре.

Кроме того, всегда есть разброс в величине удельной теплоемкости как продуктов сгорания ТЗС, так и материла ГО, при этом величины теплоемкости немного меняются и с изменением температуры и при смене материала ГО и ТЗС (например, теплоемкость углепластиков примерно в 1.5 раза выше, чем у алюминия, теплоемкость алюминия при 600 К на 11% ниже, чем при 800 К). Поэтому следует использовать ТЗС в массовом количестве выше, чем полученное теоретическим расчетом, вплоть до двух раз для обеспечения максимальной надежности процесса сжигания ГО. С учетом приведенного выше анализа требуемую величину массовой доли ТЗС к ГО можно приближенно определить как область

что соответствует практике проектных расчетов в ракетно-космической технике при использовании коэффициентов запаса.

Температура T0 поверхности конструкции оболочки ГО на момент вхождения в плотные слои атмосферы определяется на основе известных методик, например, из уравнения теплопроводности

можно записать

где q∑ - тепловой поток, определяемый в соответствии с формулой, приведенной на стр.115 кн. 2 (Инженерный справочник по космической технике. Изд. 2-е, перераб. и доп. под ред. А.В. Солодова. М., Воениздат, 1977. 430 с.);

Q∑ - полное количество теплоты, полученное ГО на интервале времени, начиная с момента времени t1, соответствующего отделению ГО от РН до t2, когда задействуется ТЗС (см. там же, кн. 2);

Tотд - температура ГО на момент его отделения от РH, определяется аэродинамическим нагревом ГО при похождении плотных слоев атмосферы на участке выведения, зависит от параметров траектории выведения и, как правило, не превышает 350-400 K.

По предварительным оценкам величина приращения температуры ГО за время полета на интервале времени (t1,t2)

в зависимости от траектории выведения первой ступени, времени полета ГО на внеатмосферном участке полета, скорости и угла входа и может составить до 50°, соответственно, температура T0 может составить ~400-450 K.

Для начала процесса горения конструкции оболочки ГО (например, для существующих конструкций) можно принять температуру Tj, например, порядка 650-700 K, следовательно, за счет сгорания ПС температура конструкции оболочки ГО должна быть увеличена на 150-250°.

Для некоторых траекторий полета ГО из-за малого значения скорости набегающего потока воздуха при полете ГО на атмосферном участке спуска температура поверхности конструкции ГО может быть ниже температуры, которая возникает при движении РКН на участке выведения, когда ГО находится в составе РКН. В этом случае задействование ТЗС может осуществляться с помощью специального детонатора по команде, отсчитываемой от момента времени отделения ГО от РКН, когда температура поверхности ГО достигнет значения T0.

В табл. 1 приведены результаты расчетов с использованием программного комплекса ТЕРРА, для различных составов ТЗС; показана зависимость прироста температуры ΔТ от процентного содержания ТЗС от массы ГО. В качестве примера взята конструкция оболочки ГО, изготовленная из сплава AMg-б. В том случае, если будут использованы конструкции оболочки ГО из композитов (углепластики), то его коэффициент теплоемкости примерно в 1.3 раза выше, чем у AMg-6, следовательно, и величины массы ТЗС будут, соответственно, больше.

В состав ТЗС могут входить и смеси порошкообразных металлов, например магния, алюминия, титана или их сплавов (например, смесь порошков алюминия и титана, см. табл. 1), вступающие при повышенной температуре в самопроизвольную экзотермическую реакцию с образованием интерметаллидов. Но теплота, выделяемая такими составами, существенно ниже, чем это имеет место в ТЗС, где тепловыделение есть результат окисления металлического порошка кислородсодержащим окислителем (например, хлоратами, перхлоратами, даже оксидами менее активных металлов, например оксидом меди). Так, например, для ТЗС, состоящей из смеси порошков алюминия и титана (63:37), величина Q составляет лишь 1.14 МДж/кг, тогда как у ТЗС на базе хлоратов и перхлоратов с порошками магния, алюминия, титана Q - величина от 7 до 11 МДж/кг. Потому при использовании ТЗС на базе смеси порошков алюминия и титана (63:37) для достижения величины ΔТ всего лишь 180° нужна масса ТЗС около 19% от массы ГО.

Введение небольшого количества связующего в композицию ТЗС может быть полезным для создания жесткой структуры покрытия или специального слоя ТЗС, чтобы он надежно держался на поверхности ГО. Небольшое количество связующего, способное обеспечить необходимые механические характеристики ТЗС, несущественно влияет на необходимую массу ТЗС. В том случае, если ТЗС будет вводится внутри сотовой конструкции оболочки ГО, то он может не использоваться.

Как следует из результатов, приведенных в табл.1, при использовании разных составов ТЗС требуется различное значение массы ТЗС для обеспечения заданного прироста температуры, в частности при использовании ТЗС на базе хлората или перхлората калия и порошков металлов для повышения температуры системы «конструкция оболочки ГО+ТЗС» на 300° требуется масса ТЗС менее 4% от массы конструкции оболочки ГО.

После отделения от РН створки ГО в полете вращаются, поэтому можно допустить, что температура поверхности конструкции оболочки ГО усредненная.

В соответствии с приведенными расчетами в табл. 1 для повышения температуры на ~300° для приведенного примера ГО для РН «Ариан» требуется разместить ТЗС, например, KClO3+Al (122.5: 54, Q=9,7 МДж/кг) 3.2% от массы ГО ~2.4 т, что соответствует ~ 7.3 кг на 2 створки ГО, что лежит внутри интервала (5).

Площадь внутренней поверхности одной створки ГО ~3.14·2.7·17~144 м2, т.е. на 1 м2 внутренней поверхности конструкции одной створки оболочки ГО надо разместить 38.7 кг/144 м2 ~ 0.27 кг/м2 ТЗС.

Следует отметить такой факт, что оболочки конструкций створок ГО изготавливаются на специализированных заводах по сложной технологии изготовления композиционных материалов (например, научно-производственное предприятие «Технология» г. Обниск Калужской области), далее они поступают на завод-изготовитель РН (например, ФГУП ГК НПЦ им. Хруничева М.В., г. Москва, Омск - филиал), где на них устанавливается ряд систем: замки для фиксации створок в полете, системы отделения, проверка совместимости с полезной нагрузкой, а также осуществляется анализ обеспечения динамики безударного отделения от РН в полете, обеспечение условий эксплуатации ГО как на заводе-изготовителе РН, так и эксплуатации на техническом и стартовом комплексах РН, в полете РН, а также условий его утилизации в районах падения.

С точки зрения реализации размещения ТЗС непосредственно в конструкции ГО, с учетом его производственного цикла, это может быть в следующих вариантах:

- размещение ТЗС внутри пустых сот (фиг. 2 поз. 5) даже без использования связующего компонента, например коллоксилина, но этот вариант размещения ТЗС предусматривается в процессе изготовления трехслойной оболочки на специализированных предприятиях, а в ряде случаев технология получения композиционного материала предусматривает спекание слоев композиционного материала и металлических сот при повышенной температуре, давлении, что может привести к инициализации ТЗС или изменению ее физико-химических характеристик;

- размещение ТЗС в виде пластин, например, 78 шт. по 1 кг, которые фиксируются по внутренней поверхности ГО (фиг. 3 поз. 6) так, чтобы не сместить центр масс ГО, или 156 шт. по 0.5 кг и т.д. уже на готовом ГО в сборочном цехе на заводе-изготовителе РН с учетом конкретной компоновки полезной нагрузки;

- равномерная фиксация ТЗС по внутренней поверхности конструкции оболочки ГО ~ 270 г/м2 для приведенного примера по аналогии нанесения краски, что может быть сделано как на предприятии-изготовителе ГО или заводе-изготовителе РН.

Рекомендации для размещения ТЗС на внутренней поверхности ГО.

1. Нанесение ТЗС на внутреннюю поверхность ГО должно обеспечиваться с учетом минимального изменения моментно-центровочных характеристик системы «конструкция оболочки створки ГО+ТЗС».

Эта рекомендация обусловлена тем, что процессы динамики отделения створки ГО от РН очень сложны, т.к. это осуществляется при работе маршевого двигателя, должно быть обеспечено условие безударности процесса пролета относительно корпуса РН после отделения створок ГО. Доработка системы отделения ГО при установке ТЗС должна быть минимальной.

2. Должна быть обеспечена подача тепла от ТЗС ко всей поверхности конструкции оболочки ГО для ее оперативного нагрева, воспламенения и сгорания за минимальное время полета с целью минимизации тепловых потерь за счет уноса тепла набегающим потоком воздуха, ограниченным интервалом времени поступления максимального количества тепла от аэродинамического потока.

3. Не должно происходить отслаивания ТЗС от поверхности ГО на всех этапах эксплуатации ГО, вплоть до его сгорания.

Использование предлагаемого технического решения позволит:

- существенно сократить затраты на эксплуатацию районов падения РН за счет отсутствия необходимости как выделения дополнительных площадей для падения ГО, так и поиск и утилизацию ГО;

- увеличить массу выводимого полезного груза за счет снятия ограничения по координатам точки падения ГО при выборе программы тангажа, например, для РН «Союз-2.1.в» увеличение массы полезного груза за счет снятия ограничений по району падения ГО составляет 4-5% (~120 кг) с учетом увеличения массы ГО на 70 кг (3% от массы полезного груза).

При традиционной схеме выведения РН с космодрома Восточный для обеспечения падения ГО в разрешенный район предусматривается сброс ГО через ~150 с после достижения скоростного аэродинамического напора равного нулю, что приводит к дополнительным потерям в массе полезного груза до 120 кг.

1. Головной обтекатель (ГО) для ракеты космического назначения, представляющий собой трехслойную конструкцию из полимерных композиционных материалов в виде двухстворчатой оболочки переменной кривизны, содержащей внешний несущий слой из углепластика, внутренний несущий слой с заполнителем между ними, отличающийся тем, что заполнитель содержит термитно-зажигающую смесь (ТЗС), воспламеняющуюся при достижении оболочкой ГО заданной температуры воспламенения.

2. ГО по п. 1, отличающийся тем, что масса ТЗС удовлетворяет соотношению где mго, mтзс - масса конструкции оболочки ГО, ТЗС соответственно, кг;Q - теплота, выделяющаяся при сгорании ТЗС, кДж/кг;ΔТ=Т1-Т0, град.;Т0 - средняя температура конструкции оболочки ГО на момент вхождения в плотные слои атмосферы, где следует начинать процесс сжигания ГО, K;T1 - температура, необходимая для обеспечения начала самопроизвольного процесса горения конструкции оболочки ГО, K.

3. ГО по п. 1, отличающийся тем, что ТЗС размещена в сотах металлического сотового заполнителя, расположенного между внешним и внутренним несущими слоями оболочки ГО.

4. ГО по п. 1, отличающийся тем, что заполнитель выполнен в виде сформированных одинаковых по массе и размеру пластин ТЗС, зафиксированных на внутреннем несущем слое оболочки ГО.

5. ГО по п. 1, отличающийся тем, что заполнитель выполнен в виде слоя ТЗС, нанесенного на внутренний несущий слой оболочки ГО.

6. ГО по п. 1, отличающийся тем, что в состав ТЗС входят окислитель и порошкообразный металл.

7. ГО по п. 6, отличающийся тем, что в качестве окислителя используют смеси хлората калия или перхлората калия, а в качестве порошкообразного металла - порошки магния, или алюминия, или титана, или их сплавов.

8. ГО по п. 6, отличающийся тем, что в состав ТЗС входят смеси порошкообразных металлов магния, алюминия, титана или их сплавов, вступающих при повышенной температуре в самопроизвольную экзотермическую реакцию с образованием интерметаллидов.

9. ГО по п. 6, отличающийся тем, что в состав ТЗС дополнительно входит связующее.

10. ГО по п. 9, отличающийся тем, что в качестве связующего ТЗС содержит коллоксилин.