Регенеративная горелка реверсного типа и способ нагрева печи

Иллюстрации

Показать всеИзобретение относится к области энергетики. Регенеративное горелочное устройство содержит кожух горелки с проходящим сквозь него газовым каналом; одноступенчатый теплорегенератор с корпусом, вмещающим флюидопроницаемый теплорегенеративный слой, имеющий верхнюю поверхность и нижнюю поверхность, причем в указанном корпусе имеется проем, сообщающийся с наружной стороной указанного устройства; первый газовый тракт в указанном корпусе, напрямую соединяющий газовый канал кожуха горелки с нижней поверхностью теплорегенеративного слоя; и второй газовый тракт в указанном корпусе, соединяющий указанный проем в корпусе, сообщающийся с наружной стороной, с верхней поверхностью теплорегенеративного слоя, причем первый и второй газовые тракты сообщаются друг с другом по существу только через теплорегенеративный слой, корпус включает в себя камеру для сбора жидкости непосредственно под нижней поверхностью теплорегенеративного слоя. Указанная камера для сбора жидкости включает, в нижней своей стенке, отстойник. Изобретение позволяет снизить потери тепла, загрязнения теплорегенеративной среды. 3 н. и 24 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству регенеративной горелки реверсного типа, используемой для нагрева печей и аналогичного оборудования с целью ограничения потерь тепла. Конкретнее, изобретение относится к способам и устройствам, решающим проблемы загрязнения теплообменной среды, используемой в таких устройствах.

Уровень техники

Топливные горелки на горючем топливе часто используют для нагрева печей, предназначенных для плавления металлов, например, алюминиевого скрапа, стекла и других материалов. Горелки требуют подвода воздуха для горения и вырабатывают значительный объем горячих дымовых газов, которые направляются в печь. Регенеративные горелки предназначены для улучшения топливной эффективности за счет рециркуляции тепла от выходящих из печи дымовых газов, которое иначе тратилось бы впустую. Обычно используют тандем из двух топливных горелок, соединенных с двумя флюидопроницаемыми телами теплопоглощающего материала, обычно представленными регенеративными слоями из частиц огнеупорного материала. Регенеративные слои поглощают тепло проходящего через них газа, или передают им тепло в зависимости от соотношения температур газа и слоев на момент их соприкосновения. Когда работает первая из двух горелок, выработанный ею дымовой газ с течением времени выводят из печи и пропускают через второй из двух регенеративных слоев для подогрева теплообменной среды. Газ для горения первой горелки, обычно являющийся воздухом, при этом пропускают через первый теплорегенеративный слой, где он нагревается теплообменной средой, уже подогретой работой предыдущей горелки. По истечении времени, требуемого для максимизации эффективности (часто от 30 секунд до трех минут), первую горелку гасят, а вторую горелку поджигают. Затем газ для горения второй горелки пропускают через второй теплорегенеративный слой (который уже нагрет отработанным газом от первой горелки), а отработанный дымовой газ от второй горелки выводят из печи и пропускают через первый теплорегенеративный слой, снова нагревая его. Попеременной работой горелок таким методом извлекают большую часть тепла и перенаправляют обратно в печь, в результате чего она работает с повышенной эффективностью. Очевидна возможность применения более двух горелок на одну печь, если отработанные газы от одной группы горелок использовать для подогрева газов для горения горелок другой группы посредством соединенных регенеративных слоев, или если эксплуатировать горелки попарно с различными циклами нагрева.

Недостатком используемых таким образом регенеративных горелок является то, что связанные с ними теплорегенеративные слои часто загрязняются компонентами отработанных газов, выведенных из печи и пропускаемых через слои. Природа этих загрязняющих веществ зависит от того, какой материал нагревают в печи. Например, если печь используют для переплавки алюминиевого скрапа, то часто вносят солевые флюсы для того, чтобы металл лучше плавился и не слишком окислялся. Солевые флюсы частично испаряются при рабочей температуре печи, а затем конденсируются в теплорегенеративных слоях, затрудняя протекание газа через них и, в конце концов, закупоривая их. Испарившиеся солевые флюсы сначала конденсируются в виде жидкости, но со временем затвердевают по мере прохождения через слои в более холодные зоны. В предшествующем уровне техники данная проблема хорошо известна, и предпринимались многочисленные попытки решить ее путем удаления загрязняющих отложений теми или иными способами.

В опубликованной патентной заявке US 2002-0072020 (Крейн и др., публикация от 13 июня 2002 года) раскрывается типичная комбинация горелки/теплорегенеративного слоя типа, применяемого в металлоплавильных печах. Публикацией раскрывается удобный путь замены всего регенеративного слоя после его загрязнения до недопустимой степени. Удаленный таким образом слой в кратчайшие сроки заменяют запасным теплорегенеративным слоем, который содержит новую, восстановленную или избавленную от загрязнений каким-либо другим способом теплообменную среду.

Патент US 4944670 (Ватсон, выданный 31 июля 1990 г.) описывает печь с двумя горелками, имеющими теплорегенеративные слои, которую можно применять при плавлении алюминия. В патенте отмечается, что теплорегенеративные слои подвергаются загрязнению солями и т.п. и раскрывается система управления, которая периодически позволяет нагревать слои до повышенной температуры для плавления поглощенных солей, которые затем можно собрать и удалить в отходы.

Патент US 4807695 (Ворд, выданный 28 февраля 1989 г.) раскрывает проект регенератора, предназначенного для использования в системе регенеративной горелки для плавления стекла или цветных металлов. Изобретение предусматривает впускное отверстие для добавления чистых огнеупорных шариков (частиц теплообменной среды теплорегенеративного слоя) на одном конце слоя и средств удаления загрязненных шариков на другом конце слоя. Таким способом происходит удаление загрязняющих веществ и обновление теплорегенеративного слоя.

Патент US 4923391 (Гитман, выданный 8 мая 1990 г.) раскрывает систему управления регенеративной горелкой для плавления алюминия, в которой можно обеспечить обход теплорегенеративного слоя на некоторых стадиях цикла нагревания, когда уровни загрязнений особенно высоки. Таким способом возможно уменьшить загрязнение теплорегенеративного слоя.

Патентная заявка GB 2209386 А (Вилле, и др., опубликованная 10 мая 1989 г.) раскрывает систему регенеративной горелки, предназначенную для плавления стекла, в которой предусматривается использование промежуточной ступени охлаждения (между двумя теплорегенеративными слоями), чтобы загрязняющие вещества могли конденсироваться на участке воздуховода, который легко чистить.

Патентная заявка GB 2192264 А (Гудфеллоу, опубликованная 6 января 1988 г.) раскрывает систему регенеративной горелки, в которой теплорегенеративный слой выполнен в двух участках таким образом, что газ проходит вниз через первый участок, а затем вверх через второй участок. Профиль распределения температур организован так, что загрязненная зона расположена рядом с самым нижним слоем первого участка регенеративного слоя, вследствие чего относительно небольшие изменения в температурном профиле вызывают перемещение засоряющего материала с первого участка теплорегенеративного слоя в расплавленном состоянии. Загрязняющие вещества собирают и удаляют.

Патентная заявка US 2006/0093978 А1 от 04 мая 2006 года раскрывает способ и устройство для очистки теплорегенеративного слоя пропусканием через него быстрого потока очищающего газа для того, чтобы заставить частицы двигаться друг относительно друга для оттирки твердых загрязняющих веществ.

Хотя эти решения проблемы и могут быть в некотором роде эффективными, у них, тем не менее, имеются недостатки, такие как потребность в дорогостоящей модификации устройства или необходимость частой замены теплорегенеративной среды. Таким образом, существует потребность в других подходах к решению проблемы загрязнения теплорегенеративной среды, которое уменьшает расход газа через теплорегенеративные слои, особенно когда дымовые газы содержат способные конденсироваться загрязняющие вещества.

Раскрытие изобретения

В одном примере осуществления изобретения предлагается регенеративное горелочное устройство. Устройство включает в себя кожух горелки, предпочтительно кожух топливной горелки, работающей на горючем топливе, имеющий проходящий сквозь него газовый канал, а также включает в себя одноступенчатый тепловой регенератор, оборудованный корпусом, в который помещен имеющий верхнюю и нижнюю поверхности теплорегенеративный флюидопроницаемый слой теплообменной среды. В корпусе имеется проем, сообщающийся с наружной стороной устройства, обычно (хотя и не обязательно) через дополнительные трубопроводы, трубы или вентиляционные отверстия. Первый газовый тракт в корпусе напрямую соединяет газовый канал кожуха горелки с нижней поверхностью теплорегенеративного слоя. Второй газовый тракт в корпусе соединяет сообщающийся с наружной стороной проем в корпусе с верхней поверхностью теплорегенеративного слоя. Первый и второй газовые тракты сообщаются друг с другом главным образом только через теплорегенеративный слой так, что газ, переходящий из одного тракта в другой, обязательно проходит через слой. Естественно, что в реальных условиях может наблюдаться незначительная утечка газа по периферии слоя, которая незначительно влияет на общую эффективность устройства.

Отмечается, что термин «одноступенчатый», которым здесь характеризуется теплорегенеративный слой или регенератор, означает, что обмен теплом с огнеупорной средой происходит только в одной непрерывной и единой зоне теплопередачи. Этим указывается на отличие от двойных или многоступенчатых теплорегенеративных слоев или регенераторов, таких как, например, показан в упомянутой выше публикации GB 2192264 A, и который имеет два слоя среды с разделителем, образованным каналом, ведущим от одного слоя среды к другому.

Такая компоновка создает условия для того, чтобы горячие отработанные дымовые газы проходили снизу вверх через регенеративный слой таким образом, чтобы все содержащиеся в газах и способные конденсироваться загрязняющие вещества конденсировались в жидкость внутри слоя среды и самотеком вытекали из слоя, не успев отвердеть. Жидкое загрязняющее вещество затем можно удалить из регенератора в месте, расположенном под слоем. При этом в процессе того как горячие дымовые газы выпускаются из печи или аналогичного устройства через первый проем, проходя сквозь слой среды, сконденсировавшиеся загрязняющие вещества самотеком перемещаются в направлении более горячей поверхности слоя среды (а нижняя поверхность при этом нагревается горячими дымовыми газами), а не в направлении более холодной верхней поверхности, имея при этом меньшую вероятность кристаллизоваться и отвердеть до покидания слоя среды.

Как уже было отмечено, первый канал соединяет первый проем с нижней поверхностью флюидопроницаемого тела напрямую. Говоря «напрямую», мы имеем в виду то, что проходящие по каналу газы не встречают каких-либо объектов или устройств, которые обмениваются с газами сколь-нибудь значимым количеством тепла, кроме того тепла, которое естественным образом теряется на стенках канала. Следовательно, когда горячие отработанные дымовые газы проходят по первому каналу, то дымовые газы, полностью напитанные испарившимися загрязняющими веществами, направляются напрямую к нижней поверхности флюидопроницаемого тела без потери того количества тепла, которое могло бы вызвать значительную конденсацию испарившихся загрязняющих веществ до попадания газа в флюидопроницаемое тело через его нижнюю поверхность.

В предпочтительном варианте, непосредственно под нижней поверхностью теплорегенеративного слоя среды в корпусе имеется коллектор сбора жидкости, который может включать в себя расположенный в нижней стенке камеры отстойник, в качестве опции покрытый перфорированной плоской крышкой или оставленный непокрытым. В камере или отстойнике может иметься выпуск для жидкости, в качестве опции снабженный съемной заглушкой, предназначенный для периодического удаления жидких загрязняющих веществ. Или же выпуск может быть соединен с открытой дренажной трубой для того, чтобы загрязняющие вещества выводились непрерывно.

Теплорегенеративный слой может быть выполнен в виде уплотненного слоя разрозненных частиц огнеупорного материала, имеющих сферическую или другую правильную или неправильную форму. В другом варианте слой среды может быть флюидопроницаемым монолитом с каналами или соединенными друг с другом порами.

Корпус регенератора предпочтительно выполняют в двух частях, чтобы нижняя часть удерживала теплорегенеративный слой, а верхняя часть была отсоединяемой от нижней части. Обе части соединяют друг с другом по меньшей мере одной петлей на одной стороне корпуса, а на другой стороне корпуса устанавливают разъемный крепежный элемент, удерживающий части скрепленными до тех пор, пока не понадобится доступ к теплорегенеративному слою.

По меньшей мере первый тракт корпус регенератора предпочтительно облицовывают слоем футеровки из теплоизолирующего огнеупорного материала.

Согласно другому примеру осуществления предлагается одноступенчатый регенератор для устройства регенеративной горелки, содержащий корпус, вмещающий флюидопроницаемый теплорегенеративный слой, имеющий верхнюю и нижнюю поверхности, причем в корпусе имеется проем, сообщающийся (напрямую или опосредованно) с наружной стороной устройства, и порт, выполненный с возможностью присоединения к кожуху горелки. В корпусе имеется первый газовый тракт, напрямую соединяющий порт с нижней поверхностью теплорегенеративного слоя, и второй газовый тракт, соединяющий сообщающийся с наружной стороной проем в корпусе с верхней поверхностью теплорегенеративного слоя, причем первый и второй газовые тракты сообщаются друг с другом только через теплорегенеративный слой.

Согласно еще одному примеру осуществления предлагается способ нагрева печи, вмещающей подлежащую нагреву загрузку и способное испаряться загрязняющее вещество, в котором по меньшей мере два регенеративных горелочных устройства используют поочередно для подачи нагретых дымовых газов в печь и извлечения тепла из вентилируемых из печи горячих дымовых газов, а в каждом из двух регенеративных горелочных устройств используют одноступенчатый теплорегенеративный слой, имеющий верхнюю поверхность и нижнюю поверхность, причем способ предусматривает поочередное пропускание через теплорегенеративные слои горячих дымовых газов из печи, а затем наружного воздуха для горения, причем горячие дымовые газы от печи пропускают снизу вверх по меньшей мере через один из слоев от нижней до верхней поверхности последнего, а наружный воздух для горения пропускают сверху вниз по меньшей мере через один из слоев от верхней до нижней поверхности последнего. Загрязняющее вещество в жидком состоянии удаляют из устройств из-под по меньшей мере одного теплорегенеративного слоя.

Во всех осуществлениях настоящего изобретения предпочтительно оптимизировать протекающий через слой газовый поток для максимально возможного препятствования осаждению твердых загрязняющих веществ. Согласно наблюдениям, при низкой просветности решеток, несущих теплорегенеративный слой, сконденсированная в жидкость соль может стекать не полностью, в результате чего затвердевшие загрязняющие вещества могут, в конце концов, закупорить слой. Известно, что теоретически причиной проблемы может быть недостаточная просветность решетки в комбинации с чрезмерно сильным потоком газа на выпускной фазе рабочего цикла. Когда горелка не работает, а отходящий из печи газ протекает через слой, захваченная отходящим потоком газообразная соль превращается в жидкость при соприкосновении со слоем. Однако значительная доля соли не может вытечь из-за того, что площадь просветов решетки слишком мала по сравнению с площадью сплошных участков решетки. Проблема может усугубляться значительным скоростным напором потока выхлопного газа на данной фазе рабочего цикла, который будет стремиться проталкивать соль еще глубже в слой. Сочетание этих двух факторов со временем может заставить соль накапливаться в точке, где она может проникнуть на треть толщины слоя (от низа), то есть там, где достаточно холодно, чтобы соль могла кристаллизоваться и образовать твердую корку.

Возможным решением этой проблемы может стать увеличение просветности решетки по мере необходимости, то есть когда проблема проявляется для конкретной конструкции регенеративного устройства и решетки. Пропускное сечение решетки, выражаемое в процентах от общей покрываемой решеткой площади (в виде в плане, то есть на верхней поверхности решетки) предпочтительно находится в диапазоне от 30 до 90%, а более предпочтительно - в диапазоне от 40 до 70%.

Другим относящимся к данной проблеме фактором является пористость самого тела, которая зависит от составляющих слой частиц, а также взаимоотношение просветности решетки и пористости слоя. Прежде всего, просветы решетки предпочтительно имеют удлиненную, а не круглую форму, чтобы их не могла полностью перекрыть сферическая частица слоя. Жесткое задание фактического отношения длины просветов к их ширине не является обязательным, но в целом длина просветов обычно по меньшей мере в два раза больше их ширины, а в предпочтительном варианте длина просветов больше их ширины по меньшей мере в пять раз. Конечно, все просветы не обязательно должны быть одного размера и одной формы, и часто полезно иметь просветы разного размера и формы для наилучшего расположения опорных стоек и по другим конструктивным соображениям.

Еще одним требующим учета фактором является то, что по мере увеличения ширины просвета, частицы слоя могут все глубже садиться в просветы, увеличивая сечение сплошного материала в верхней части просвета и повышая тем самым сопротивление газовому потоку. Этот эффект можно парировать увеличением размера частиц, но это может изменить общую пористость слоя. Например, оказалось, что если слой состоит из сферических частиц, например алюминиевых или керамических, диаметром один дюйм (25 мм), а просветы имеют ширину 0,88 дюйма (22 мм), а не 0,75 дюйма (19 мм), то сферы стремятся глубже сесть в более широких просветах, уменьшая «эффективное» пропускное сечение. Для парирования этого можно применять более крупные сферы, размером от 1 до 1,5 дюйма (от 25 до 38 мм). По имеющимся оценкам, более крупные сферы увеличивают эффективное пропускное сечение примерно на 40%.

Как отмечалось выше, скоростной напор газового потока на выпускной фазе рабочего цикла также влияет на проблему твердых скоплений в слое. Отходящий газ на границе между слоем и решеткой обычно имеет скорость порядка 1890 футов в минуту (576 м/мин), что может быть достаточно сильным препятствием для вытекания соли из слоя. На расход газа в этой точке непосредственно влияет просветность решетки; то есть скорость газа будет тем ниже, чем выше будет просветность решетки. При увеличении просветности решетки, тот же самый поток газа движется с меньшей скоростью продвижения, что эквивалентно большему пропускному сечению просвета. Теоретически, в базовом варианте осуществлении изобретения, скорость потока газа на границе между слоем и решеткой в любой точке может составлять от 100 до 2000 футов в минуту (от 30 до 610 м/мин), а слой может оставаться эффективно работающим. На значении 100 фут/мин (30 м/мин) ожидается хорошее стекание соли в широком диапазоне просветности решеток, но на значении 2000 фут/мин (610 м/мин) количество стекающей из слоя соли будет резко ограничено. В сочетании с открытой конструкцией решетки предпочтительная скорость газа находится в диапазоне от 800 до 1300 фут/мин (от 244 до 396 м/мин), в котором хорошее стекание будет сбалансировано с оптимальными рабочими характеристиками печи/слоя.

В случаях, когда обнаруживается, что конструктивно решетка не обеспечивает должной просветности, и пока не удается заменить ее на новую с большим пропускным сечением, образование твердых отложений можно минимизировать описанным ниже методом. Данный метод включает в себя периодическое уменьшение интенсивности горения горелки с целью снижения скорости отходящего газа. Горелки работают попарно с переключением каждую минуту или каждые несколько минут. Метод предусматривает кратковременное (на 2-8 минут, предпочтительно - примерно на 5 минут) 30%-ное снижение расхода газа для горения через пару горелок через каждый час работы. Этим накапливающейся за каждый час соли предоставляется дополнительное время на то, чтобы вытечь из слоев. В более крупных печах с многочисленными спаренными горелками периоды пониженной производительности горелок могут быть распланированы так, чтобы не происходило перекрывания друг с другом каких-либо двух периодов. Такой метод может рассматриваться как вариант постоянного решения проблемы или же как временная мера до установки более просветной решетки.

Краткое описание чертежей

Далее подробно описываются примеры осуществления изобретения со ссылкой на предлагающиеся чертежи, на которых:

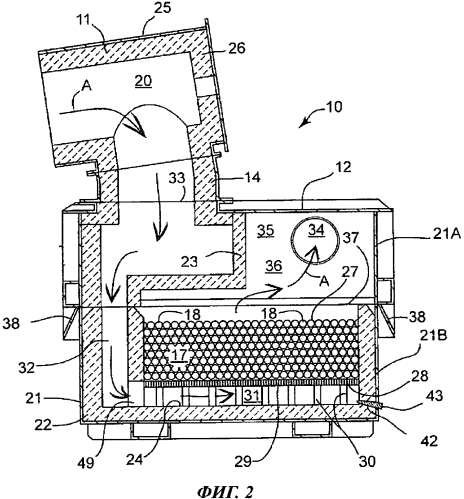

Фиг.1 является приведенным для сравнения схематическим видом в вертикальном разрезе обычного регенеративного горелочного устройства и части связанной с ним печи; устройство включает в себя топливную горелку для направления горячих дымовых газов в печь;

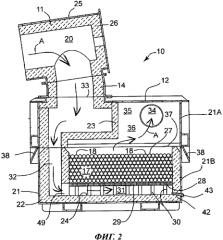

Фиг.2 является видом в вертикальном разрезе одно примера осуществления регенеративного горелочного устройства, пригодного для использования совместно с топливной горелкой, например, такого типа, какой показан на Фиг.1;

Фиг.3 является видом в перспективе теплорегенератора по другому примеру осуществления изобретения, из которого для улучшения наглядности снят кожух горелки;

Фиг.4 является видом в вертикальном разрезе теплорегенератора по линии IV-IV Фиг.3;

Фиг.5 является видом сверху нижней части другого варианта осуществления регенератора с удаленным теплорегенеративным слоем, причем данный вид демонстрирует конструкцию несущей решетки;

Фиг.6 является видом в перспективе осуществления по Фиг.5;

Фиг.7 является видом в перспективе решетчатой плитки, из которой собирают наборную решетку, показанную на Фиг.5 и Фиг.6;

Фиг.8 является видом сверху, аналогичным приведенному на Фиг.5, но для другого варианта осуществления с другой конструкцией решетки;

Фиг.9 является видом сверху плитки, используемой с другими идентичными плитками для сборки показанной на Фиг.8 наборной решетки;

Фиг.10 является видом сбоку решетчатой плитки, показанной на Фиг.9;

Фиг.11 является видом сбоку с другой стороны решетчатой плитки, показанной на Фиг.9;

Фиг.12 является видом в перспективе еще одного варианта осуществления решетчатой плитки; и

Фиг.13 является видом сверху решетчатой плитки по Фиг.12.

Осуществление изобретения

В нижеследующем описании похожие или эквивалентные элементы на чертежах в различных видах обозначены одинаковыми позиционными ссылочными номерами. Однако использование одного и того же ссылочного номера для обозначения элементов на различных видах не обязательно подразумевает идентичности этих элементов. Любые различия станут очевидными из описания и из самих чертежей.

На Фиг.1 показано регенеративное топливное горелочное устройство типа, показанного в упомянутой выше патентной заявке US 2002-0072020 A1 (Крейн и др.), описание которой специально включено в настоящее изобретение посредством настоящей ссылки. Как было заявлено выше, показанное горелочное устройство работает в паре со вторым идентичным или аналогичным устройством. Горелочное устройство в целом обозначается ссылочным номером 10. Устройство включает в себя кожух 11, заключающий в себе топливную горелку, и регенератор 12, соединенный с кожухом 11 трубчатым элементом 14. Кожух 11 выступает внутрь печи 15 (показанной только частично), направляя тем самым горячие дымовые газы от горелки 13 во внутренность печи, после того как горелку 13 поджигают и она начинает работать. Печь 15 можно использовать, например, для расплавления или сплавления металлов, в частности, алюминия и алюминиевых сплавов, содержащих способные испаряться солевые флюсы. На фазе нагрева воздух для горения снаружи устройства затягивается в регенератор 12 через впуск 16 и протекает по трубчатому элементу 14 в кожух 11 для обеспечения кислородом горелки 13. Проходящий данный путь воздух горения вынужден проходить через теплорегенеративный слой 17, состоящий из совокупности отдельных огнеупорных частиц 18, предпочтительно сферической формы. Если частицы остались нагретыми от предшествующего цикла, то воздух для горения отберет тепло от сфер и перенесет тепло в печь. При неработающей горелке 13 кожух 11 выполняет роль выпуска горячих отработанных дымовых газов из печи 15, то есть тех отработанных дымовых газов, которые были введены в печь смежным регенеративным горелочным устройством (не показано) в процессе цикла сжигания топлива. Горячие отработанные дымовые газы протекают через регенератор 12 к проему 16 и при этом проходят через слой 17, отдавая тепло частицам 18 для поднятия их температуры для следующего цикла подачи заряда воздуха горения. В результате, воздух горения и отработанные дымовые газы попеременно протекают через трубчатый элемент, что показано двусторонней стрелкой 19. Пока горелка 13 не работает, горячие отработанные дымовые газы проходят сверху вниз через слой 17 и охлаждаются. Когда горелка 13 работает, холодный воздух горения проходит через слой снизу вверх и нагревается.

Присущая данной конструкции проблема заключается в том, что загрязняющие вещества, содержащиеся в горячем отработанном дымовом газе из печи, осаждаются внутри слоя 17 и, постепенно ограничивая поток газов через слой, могут закупорить его окончательно. Особую проблему представляет содержание в отработанном дымовом газе способных конденсироваться загрязняющих веществ, таких как солевых флюсы. В процессе прохождения отработанных дымовых газов сверху вниз через слой, солевой флюс конденсируется в жидкость, которая под воздействием гравитации и давления газа перетекает в нижние части слоя, в которых температура может быть достаточно низкой для того, чтобы жидкость отвердела, образовав твердые отложения. Твердые отложения стремятся забиться в зазоры между частицами, возможно, связывая частицы друг с другом, и, в конце концов, могут полностью перекрыть поток газа.

На Фиг.2 показан один из примеров осуществления настоящего изобретения. Показан вид в разрезе по вертикали регенеративного горелочного устройства 10. Устройство имеет кожух 11 горелки и теплорегенератор 12, соединенные друг с другом трубчатым элементом 14. Устройство с целью упрощения показано без горелки, но на работающем устройстве в кожухе 11 установлена горелка, например, такая как показанная на Фиг.1 горелка 13. Кожух 11 горелки, имеющий наружную металлическую оболочку 25 с огнеупорной футеровкой 26, ограничивает собой газовый канал 20, сообщающийся с внутренностью трубчатого элемента 14. Регенератор 12 имеет выполненный из металла корпус 21 с огнеупорной футеровкой 22, установленной, по меньшей мере, на тех внутренних поверхностях, которые без этой футеровки контактировали бы с горячими газами. Огнеупорная футеровка 22 обеспечивает теплоизоляцию для минимизации потерь тепла через корпус и не позволяет горячим газам вызывать коррозию внутри корпуса. Кроме того, горячие газы от более холодных газов физически и термически отделяет разделительная стенка 23 из огнеупорного материала. В нижней части разделительной стенки 23 имеется проем 49 вблизи нижней поверхности 24 корпуса 21. Корпус 21 вмещает в себя флюидопроницаемый одноступенчатый теплорегенеративный слой 17, состоящий из слоев разрозненных огнеупорных частиц 18, предпочтительно имеющих сферическую форму, формирующих флюидопроницаемое тело, которое газы и жидкости могут проходить насквозь. Следует отметить, что хотя в данном примере осуществления слой предпочтительно состоит из разрозненных огнеупорных частиц, в этом и других вариантах осуществления можно использовать иные флюидопроницаемые тела, например монолитное тело из огнеупорного материала с многочисленными проходящими сквозь него узкими каналами или содержащее распределенные по нему и соединенные друг с другом полые ячейки. Имеющий верхнюю поверхность 27 и нижнюю поверхность 28 теплорегенеративный слой 17 покоится на перфорированном основании, состоящем из огнеупорной решетки 29, держащейся над нижней поверхностью 24 корпуса регенератора на серии разнесенных друг от друга и в целом вертикальных опорных стоек 30. Пространство, занимаемое стойками 30 под теплорегенеративным слоем 17, образует нижнюю (горячегазовую) камеру 31, которая в процессе использования заполняется горячими газами, то есть или отработанными дымовыми газами из печи или горячим воздухом для горения из теплорегенеративного слоя, что зависит от того, на какой фазе рабочего цикла находится горелка. Этой горячегазовой камерой формируется часть первого (горячегазового) тракта 32 в регенераторе 12, напрямую соединяющего порт 33 кожуха горелки с нижней поверхностью 28 регенеративного слоя через проем 49 в разделительной стенке 23. В свою очередь, порт 33 сообщается с внутренностью трубчатого элемента 14, газовым каналом 20 кожуха 11 горелки, и, в конце концов, с внутренностью печи (не показана). Таким образом, горячие газы подают непосредственно в место между печью и нижней поверхностью 28 теплорегенеративного слоя 17 через первый газовый тракт 32, выполненный с возможностью (за счет сплошной огнеупорной футеровки) минимизировать снижение температуры по ходу потока. Первый газовый тракт 32 не имеет препятствий и, так как устройство использует одноступенчатый теплорегенеративный слой 17, не содержит какого-либо еще теплорегенеративного слоя или части такового слоя, или прочего оборудования, которое могло бы существенно изменить температуру проходящих по тракту газов.

Корпус 12 регенератора имеет проем 34 над теплорегенеративным слоем 17, сообщающийся с наружностью устройства и служащий для впуска воздуха для горения в корпус или для выпуска охлажденных дымовых газов из корпуса, что зависит от того, на которой фазе рабочего цикла находится горелочный агрегат. Проем 34 может быть соединен с трубопроводом (не показан), ведущим к вентиляционному отверстию, находящемуся в подходящем месте, например на наружной стене здания печи. Кроме этого в качестве опции к трубопроводу может быть подсоединено оборудование защиты окружающей среды, предназначенное для удаления вредных компонентов из проходящих по трубопроводу отработанных дымовых газов. Внутренность корпуса 21 регенератора над теплорегенеративным слоем 17 формирует верхнюю (холодногазовую) камеру 35, которая в процессе использования заполняется холодными газами, то есть либо поступающим снаружи воздухом для горения, либо отработанными дымовыми газами, охлажденными при прохождении через теплорегенеративный слой 17. Верхняя камера 35 функционирует как второй газовый тракт 36 в корпусе 21 регенератора, напрямую соединяя верхнюю поверхность 27 регенеративного слоя с проемом 34, сообщающимся с наружным пространством.

В приведенном примере осуществления холодногазовая камера 35 расположена непосредственно над теплорегенеративным слоем 17, а горячегазовая камера 31 расположена непосредственно под теплорегенеративным слоем, причем первый газовый тракт 32 (включающий в себя камеру 31) и второй газовый тракт 36 (включающий в себя камеру 35) сообщаются друг с другом только через пористый теплорегенеративный слой 17.

Как показано стрелками А на Фиг.2, пока присоединенный к регенератору 20 горелочный модуль не работает, горячие отработанные дымовые газы из печи поступают в газовый канал 20 в кожухе 11 горелки, по трубчатому элементу 14 заходят в корпус 21 регенератора через порт 33, проходят через первый газовый тракт 32, через проем 49, попадая в нижнюю камеру 31, затем проходя между стойками 30 в нижней камере 31 попадают в слой 17 через его нижнюю поверхность 28, выходят через его верхнюю поверхность 27, попадая в верхнюю камеру 35, образующую второй газовый тракт 36, а затем через проем 34 выходят наружу. Когда горелочный модуль работает, поток газа направлен в обратном направлении, представляя собой воздух для горения, через проем 34 поступающий снаружи, проходящий через слой 17 к порту 33 и через него попадающий в кожух 11 горелки.

Протекая через регенератор 12, горячий газ для горения проходит снизу вверх сквозь слой 17. По мере охлаждения газа огнеупорными частицами нижняя поверхность 28 становится нагретой поверхностью слоя, а верхняя поверхность 27 становится охлажденной поверхностью слоя. При этом температура слоя понижается в направлении снизу вверх. Пар какого-либо содержащегося в отработанном дымовом газе загрязняющего вещества, например, солевого флюса, будет конденсироваться в жидкость на том уровне слоя, где температура окажется ниже температуры конденсации загрязняющего вещества. Если на этом уровне слоя все способное конденсироваться загрязняющее вещество полностью превратится в жидкость, тогда в идущем далее вверх по слою отработанном газе больше не будет содержаться способного конденсироваться загрязняющего вещества, и там не будет образовываться твердых загрязнений, даже если температура слоя будет ниже температуры затвердевания загрязняющего вещества. Если же в отработанном газе даже и останется небольшое количество способного конденсироваться загрязняющего вещества, которое поднимется выше уровня конденсации и войдет в зону с температурой ниже температуры затвердевания, то образуется лишь немного твердой фазы, в то время как большая часть загрязняющего вещества останется в зоне конденсации. Кроме того, если загрязняющее вещество, сконденсировавшееся в жидкость, будет способно к самотеку, то оно будет стекать вниз через слой в направлении нагретой нижней поверхности 28 и, в конце концов, просочится или вытечет из слоя. Загрязняющееся вещество останется в жидкой фазе, не затвердевая, так как камера 31 под слоем всегда остается горячей. Жидкое загрязняющее вещество, в конце концов, стечет к нижней поверхности 24 корпуса, где соберется лужей в камере 31. Боковая стенка корпуса снабжена дренажным отверстием 42, устроенным вблизи нижней поверхности 24 или непосредственно в ней, чтобы периодически сливать из корпуса собранное в жидком виде загрязняющее вещество. Дренажное отверстие 42 временно можно закрывать съемной керамической заглушкой 43. В другом варианте дренажное отверстие 42 можно подсоединить к сливной трубе (не показана) для постоянного сливания жидкого загрязняющего вещества. Когда загрязняющее вещество большей частью представлено конденсатом печного солевого флюса, его можно возвратить обратно в печь, предварительно выполнив несложную операцию отверждения и гранулирования. Обычно никакой другой обработки не требуется.

Для того чтобы еще больше снизить вероятность затвердевания загрязняющего вещества в слое 17, глубину этого слоя между верхней и нижней поверхностями 27 и 28 можно сделать такой, чтобы температура верхней поверхности 27 оставалась выше температуры затвердевания загрязняющего вещества на все время прохождения горячих дымовых газов через теплорегенеративный слой. Любое оставшееся в отработанном газе загрязняющее вещество при прохождении через слой никак не сможет отложиться в нем в твердом виде. Разумеется, загрязняющее вещество может затем отложиться в твердом виде на частях устройства далее по потоку от слоя, но такие отложения не будут способны закупорить сам слой. Такая компоновка, тем не менее, не является предпочтительной, так как она противоречит намерению передать как можно большего количества тепла от отработанного дымового газа теплорегенеративному слою, так как газ будет выходить из слоя при большей температуре, чем требовалась бы иначе. Однако такая компоновка может быть желательной в обстоятельствах, когда существует опасность быстрого закупоривания слоя твердыми отложениями или необходимость частой чистки.

Следует помнить, что при начале движения горячего дымового газа через слой, последний будет полностью находиться при достаточно низкой температуре (так как он до этого будет охлажден при контакте с взятым снаружи воздухом для горения во время работы горелки). Поэтому загрязняющее вещество может сконденсироваться в жидкость, а затем затвердеть в начале пропускания потока горячих дымовых газов, пока слой не получил от них еще достаточного тепла. Это не опасно, так как по мере прогрева слоя ранее затвердевшее и осевшее загрязняющее вещество снова расплавится и вытечет из слоя самотеком. Кроме того, предполагается, что профиль температуры в слое время от времени будет меняться (даже при постоянном движении через слой горячих дымовых газов), вызывая некоторую степень кри