Реактор деструкции отходов твердых сплавов газообразным цинком

Иллюстрации

Показать всеИзобретение относится к металлургии вторичных цветных металлов. Реактор включает футерованный корпус, расположенный внутри корпуса графитовый пенал, выполненный в виде двух стаканов, один из которых расположен в зоне нагрева, а другой - в зоне конденсации, нагревательный элемент, размещенный с внешней стороны стакана в зоне нагрева и соединенный через графитовые электроды с трансформатором, и размещенную в месте контакта стаканов перегородку с осевым отверстием, которая уплотнена высокотемпературной прокладкой. Нагревательный элемент может быть выполнен в виде тонкостенного графитового цилиндра с прорезями. Обеспечивается снижение продолжительности дистилляции цинка и увеличение пористости получаемого продукта. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к металлургии вторичных цветных металлов и может быть использовано для переработки кусковых отходов твердых сплавов на основе карбида вольфрама, титана, тантала с кобальтовой или никелевой связкой.

Известно устройство для переработки лома и отходов твердых сплавов в компрессионно-вакуумном аппарате, соединенном с водоохлаждаемым конденсатором и помещенном в вакуумную печь с нихромовыми нагревателями. Внутри аппарата на графитовом основании, соединенном патрубком с конденсатором, установлен составной реактор из столба фасонных цилиндрических графитовых тарелок с осевыми сквозными патрубками (см. патент ФРГ №3144284, МПК С22В 7/00, С22С 3/00, опубл. 19.05.83).

Недостатками данного устройства являются сложность конструкции, большой расход электроэнергии, а также сложность технологического процесса.

Наиболее близким к заявляемому техническому решению является аппарат для переработки отходов твердых сплавов цинковым способом, включающий вакуумный реактор с графитовым пеналом, выполненным в виде двух стаканов, один из которых расположен в зоне нагрева, а другой - в зоне конденсации, и нагревательный элемент (см. патент РФ №2341571, МПК7 С22В 34/36, 7/00, опубл. 20.12.2008 г.).

Недостатками прототипа являются использование безраздельного реакционного пространства, что снижает массу перерабатываемого материала и, как следствие, снижается производительность аппарата, а также в качестве нагревателя используют толстые стенки графитового стакана, что вынуждает применять высокие токи силового печного трансформатора, что увеличивает расход электроэнергии, снижает скорость разогрева, увеличивает продолжительность процесса.

Задачей предлагаемого технического решения является снижение расхода электроэнергии и стоимости переработки отходов твердых сплавов.

Данный технический результат достигается тем, что в реакторе деструкции отходов твердых сплавов газообразным цинком, включающем вакуумный реактор с графитовым пеналом, выполненным в виде двух стаканов, один из которых расположен в зоне нагрева, а другой в зоне конденсации, и нагревательный элемент, согласно изобретению, графитовый пенал в месте контакта стаканов снабжен перегородкой с осевым отверстием, которая уплотнена высокотемпературной прокладкой, а нагревательный элемент расположен с внешней стороны стакана, расположенного в зоне нагрева, и соединен через графитовые электроды с трансформатором.

Нагревательный элемент выполнен в виде тонкостенного графитового цилиндра с прорезями.

Данная конструкция позволит снизить расход электроэнергии и стоимость переработки отходов твердых сплавов за счет снижения продолжительности дистилляции цинка.

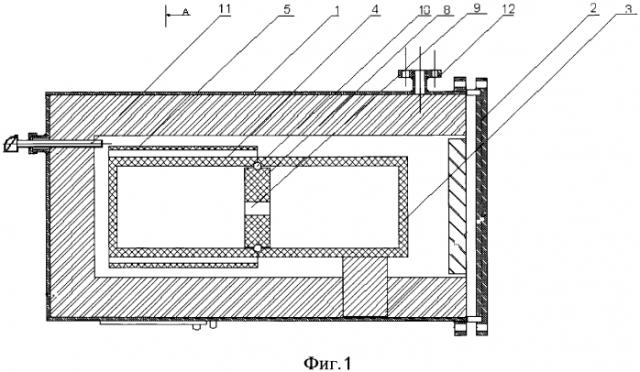

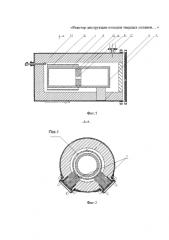

Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид реактора в разрезе, на фиг. 2 - разрез по Α-A, на фиг. 3 - нагревательный элемент.

Реактор деструкции отходов твердых сплавов газообразным цинком состоит из корпуса 1 с загрузочным люком 2, графитового пенала, выполненного в виде двух стаканов 3, 4, один из которых расположен в зоне нагрева, а другой в зоне конденсации, нагревательного элемента 5, расположенного с внешней стороны стакана 4 и выполненного в виде тонкостенного графитового цилиндра с прорезями 6, и соединен через графитовые электроды 7 с трансформатором (на фиг. 2 не показан).

Графитовый пенал разделен перегородкой 8 с осевым отверстием 9 и уплотнен высокотемпературной прокладкой 10 в месте контакта стаканов 3, 4.

Для контроля и регулирования температуры в зоне нагрева установлена термопара 11, а для создания вакуума корпус 1 снабжен патрубком 12.

Реактор деструкции отходов твердых сплавов газообразным цинком работает следующим образом.

В реактор 1 через загрузочный люк 2 устанавливали графитовый пенал (см. фиг. 1).

В стакан 4 графитового пенала загружали цинк, который располагали в горячей зоне, а в холодную зону стакана 3 загружали отходы твердых сплавов. Внутри реактора, после его герметизации, создавали вакуум через патрубок 12. Нагрев стакана 4 до температуры 950°С осуществляли с помощью нагревательного элемента 5, расположенного с внешней стороны стакана 4, ток к которому поступал от трансформатора через графитовые электроды 7 (см. фиг. 2). Температуру в горячей зоне контролировали при помощи термопары 11.

Газообразный цинк проникал из горячей зоны в зону конденсации через осевое отверстие 9 в перегородке 8 и приводил к деструкции отходов твердых сплавов. После деструкции твердого сплава полученный продукт представлял собой хрупкий пористый цинксодержащий материал, который перемещали из холодной зоны реактора в горячую. Далее процесс повторялся с очередной загрузкой твердых сплавов в холодную зону.

Высокотемпературная прокладка 10 предотвращала проникновение паров цинка из реакционной зоны в вакуумную систему.

Использование предлагаемой конструкции реактора позволит по сравнению с прототипом увеличить пористость продукта, резко снизить продолжительность операции дистилляции цинка и, следовательно, расход электроэнергии и стоимость переработки отходов твердых сплавов.

1. Реактор деструкции отходов твердых сплавов газообразным цинком, включающий футерованный корпус, внутри которого расположен графитовый пенал, выполненный в виде двух стаканов, один из которых расположен в зоне нагрева, а другой - в зоне конденсации, и нагревательный элемент, отличающийся тем, что графитовый пенал в месте контакта стаканов снабжен перегородкой с осевым отверстием, которая уплотнена высокотемпературной прокладкой, а нагревательный элемент расположен с внешней стороны стакана в зоне нагрева и соединен через графитовые электроды с трансформатором.

2. Реактор по п. 1, отличающийся тем, что нагревательный элемент выполнен в виде тонкостенного графитового цилиндра с прорезями.