Способ определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны

Иллюстрации

Показать всеИзобретение относится к измерительной технике для определения контактной жесткости. Сущность: поверхности контактирующих деталей с определенными упругими константами материалов прижимают к друг другу с заданной силой F, нормальной к плоскости стыка, определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, с последующим определением коэффициента j нормальной жесткости упругопластического контакта деталей двоякой кривизны. Предварительно измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта, по которым определяют приведенную пластическую твердость НДпр контактирующих деталей, затем определяют суммарную остаточную часть сближения hΣ в центре контакта деталей, с учетом которой определяют суммарное упругое сближение αy,Σ в центре контакта деталей, с последующим определением суммарного полного сближения αΣ и коэффициента j нормальной жесткости упругопластического контакта деталей двоякой кривизны. Технический результат: создание нового универсального способа определения коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей, который справедлив при произвольном сочетании твердостей материалов контактирующих деталей. 3 табл.

Реферат

Изобретение относится к измерительной технике для определения контактной жесткости.

Известен традиционный способ определения коэффициента нормальной контактной жесткости экспериментальным путем, заключающийся в том, что к стыку деталей с первоначально точечным контактом прикладывают нормальную силу F и измеряют возникающее при этом сближение в контакте α. Коэффициент нормальной жесткости контакта j определяют по формуле

Недостатком этого способа является то, что полученные значения j справедливы только для тех условий (размеры индентора, механические свойства и упругие константы материалов детали и индентора), для которых проводилось измерение. Следовательно при изменении этих условий необходимо вновь опытным путем определять соответствующие значения j.

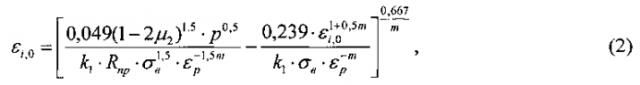

Наиболее близким по технической сущности является способ определения коэффициента нормальной жесткости упругопластического контакта детали и индентора двоякой кривизны (патент №2027984, МКл. G01N 3/00, заявл. 07.03.1991, опубл. 27.01.1995, бюл. №3), заключающийся в том, что поверхности детали и индентора с определенными геометрическими параметрами шероховатости и упругими константами материалов прижимают друг к другу с заданной силой F, нормальной к плоскости стыка, определяют остаточную и упругую части полного сближения и по их сумме - величину полного сближения α в контакте и коэффициент j нормальной контактной жесткости, при этом дополнительно определяют предел текучести σт, временное сопротивление σв и предельную равномерную деформацию εр материала детали при растяжении, с учетом которых определяют интенсивность εi,0 упругопластической деформации в центре упругопластического отпечатка по формуле

а остаточную часть сближения h в центре контакта определяют с учетом εi,0 по формуле

где µ1 и µ2 - соответственно коэффициент Пуассона для материала индентора и детали;

k1 и k2 - соответственно константа упругости для материала индентора и детали;

m - коэффициент, зависящий от механических характеристик детали;

Rпр - приведенный радиус кривизны детали и индентора.

Недостатком этого способа является то, что он полностью теряет свою достоверность в тех случаях, когда обе детали упругопластически деформируются в контакте, поскольку в указанном способе предусмотрено, что только одна из деталей может упругопластически деформироваться в контакте, а вторая деталь всегда деформируется только упруго (и поэтому называется - индентор), то есть индентор внедряется в поверхность детали.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют определять коэффициент нормальной жесткости, если обе детали упругопластически деформируются в зоне контакте. Необходимо отметить, что контактное взаимодействие деталей, твердости материалов которых отличаются менее чем в 2 раза (в таких условиях обе детали упругопластически деформируются в контакте), наиболее часто реализуется в современной технике.

В этой связи важнейшей задачей является создание нового универсального способа определения коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей, который был бы справедлив при произвольном сочетании твердостей материалов контактирующих деталей.

Техническим результатом заявленного способа является создание нового универсального способа определения коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей, который справедлив при произвольном сочетании твердостей материалов контактирующих деталей.

Указанный технический результат достигается тем, что в способе определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны, заключающемся в том, что поверхности контактирующих деталей с определенными упругими константами материалов прижимают к друг другу с заданной силой F, нормальной к плоскости стыка, определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, с последующим определением коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны, при этом предварительно измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта, по которым определяют приведенную пластическую твердость НДпр контактирующих деталей по формуле

определяют суммарную остаточную часть сближения hΣ в центре контакта деталей по формуле

с учетом которой определяют суммарное упругое сближение αу,Σ в центре контакта деталей по формуле

(6)

с последующим определением суммарного полного сближения αΣ=hΣ+αу,Σ, a коэффициент j нормальной жесткости упругопластического контакта деталей двоякой кривизны определяют по формуле

где НДпр - приведенная пластическая твердость контактирующих деталей;

НД1 - пластическая твердость первой детали;

НД2 - пластическая твердость второй детали;

hΣ - суммарная остаточная часть сближения в центре контакта;

Rпр - приведенный радиус кривизны контактирующих деталей;

F0 - контактная нагрузка, соответствующая появлению остаточной деформации в центре контакта;

F - рабочая контактная нагрузка;

a и b - коэффициенты, зависящие от соотношения пластических твердостей материала деталей НД1/НД2 в зоне контакта;

αу,Σ - суммарная упругая часть сближения в центре контакта;

π=3,14;

k1 и k2 - константы упругости материала первой и второй детали;

;

µ и E - соответственно коэффициент Пуассона и модуль нормальной упругости (индексы 1 и 2 относятся к материалам первой и второй детали);

αΣ - суммарное полное сближение в центре контакта.

Существенным отличием предлагаемого способа является то, что предварительно измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта. Это позволяет установить наличие или отсутствие упругопластической деформации в контакте на поверхности каждой из деталей. Необходимо подчеркнуть, что если значения пластической твердости НД1 и НД2 отличаются в 2 раза и более, то упругопластическая деформация в зоне контакта возникает на поверхности в зоне контакта той из деталей, твердость которой существенно меньше. Если же пластические твердости НД1 и НД2 соизмеримы, то есть отличаются менее чем в 2 раза, то упругопластическая деформация в зоне контакта одновременно возникает на поверхностях обеих деталей.

Существенным отличием является и то, что с учетом значений пластических твердостей НД1 и НД2 материалов деталей определяют предложенный авторами новый параметр - приведенную пластическую твердость НДпр контактирующих деталей в зоне контакта, что позволяет при определении коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей одновременно учесть упругопластические деформации обеих деталей в зоне контакта.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новые зависимости для определения приведенной пластической твердости, суммарной остаточной части сближения hΣ в центре контакта. Это позволяет при определении коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей одновременно учитывать пластическую твердость материала обеих контактирующих деталей, а также суммарную остаточную часть сближения hΣ в центре контакта, которая в общем случае является суммой остаточных частей сближения на поверхности каждой из контактирующих деталей. Новой является также и зависимость для определения суммарного упругого сближения αу,Σ в центре контакта деталей. Таким образом, предложенные зависимости в новой форме устанавливают взаимосвязи между всеми указанными выше существенными факторами, определяющими основные параметры при определении коэффициента нормальной жесткости первоначально точечного упругопластического контакта деталей двоякой кривизны (приведенной пластической твердости контактирующих деталей, рабочей контактной нагрузки, приведенного радиуса кривизны контактирующих деталей, соотношения пластических твердостей материала деталей в зоне контакта, суммарной остаточной части сближения hΣ в центре контакта деталей и суммарного упругого сближения αу,Σ в центре контакта деталей). Это позволяет определять коэффициент нормальной жесткости упругопластического контакта деталей двоякой кривизны при произвольном сочетании значений пластических твердостей НД1 и НД2 в зоне контакта, что и делает предлагаемый способ универсальным.

Способ определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны реализуется следующим образом.

Определяют упругие константы материала первой детали (E1, µ1) и второй детали (E2, µ2). Значения модулей нормальной упругости E1, E2 и коэффициент Пуассона µ1, µ2 можно определить экспериментально или по справочным данным (см., например, значения E в книге Крагельского И.В., Добычина М.Н.. Комбалова B.C. Основы расчетов на трение и износ. М.: Машиностроение, 1977. - 526 с., на стр. 467-470, а значения µ в книге Марковца М.П. Определение механических свойств металлов по твердости. М.: Машиностроение, 1979. - 191 с., на стр. 38).

Измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта согласно ГОСТ 18835-73 "Металлы. Метод измерения пластической твердости".

По измеренным значениям НД1 и НД2 определяют приведенную пластическую твердость НДпр контактирующих деталей по формуле (4)

НДпр=1/0,66(1/НД1+1/НД2);

при этом, если НД1≥2НД2, то есть происходит внедрение первой детали во вторую, то принимают НД1=2НД2 и согласно формуле (4) приведенная твердость НДпр=НД2; если НД1≤0,5НД2, то есть происходит контактное сплющивание первой детали, то принимают НД1=0,5НД2 и согласно формуле (4) приведенная твердость НДпр=НД1; если пластическая твердость первой детали находится в диапазоне 0,5НД2>НД1<2НД2, то значение приведенной пластической твердости НДпр вычисляют по измеренным значениям НД1 и НД2 по формуле (4).

Определяют (согласно, например, книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина. Инженерные расчеты упругопластической контактной деформации. - М.: Машиностроение, 1986. - 221 с. на стр. 41 приведенный радиус кривизны Rпр в зоне контакта двух деталей

где А и В соответственно меньшая и большая из следующих двух сумм (см. книгу М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М: Машиностроение, 1986. - 221 с. на стр. 32)

знаки "+" и "-" относятся соответственно к случаям контакта первой детали, ограниченной выпуклым контуром, со второй деталью, сечение которой в данной плоскости кривизны ограничено выпуклым или вогнутым контуром;

R1,1, R2,1 - радиусы кривизны первой детали, a R1,2, R2,2 - радиусы кривизны второй детали в сечениях двумя главными плоскостями кривизны;

nр, nσ - коэффициенты, зависящие от соотношения главных кривизн А/В и приведены в указанной выше книге М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 213-214.

Суммарную остаточную часть сближения hΣ в центре контакта деталей определяют с учетом НДпр при заданной рабочей контактной нагрузке F по формуле (5)

,

при этом значения F0 можно определить (см., например, книгу М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 19) по формулам

Коэффициенты а и b, зависящие от соотношения пластических твердостей материала деталей НД1/НД2 в зоне контакта, определяют по предложенным авторами новым формулам (13)

Необходимо подчеркнуть, что формула (5), определяющая суммарную остаточную часть сближения hΣ в центре контакта деталей, является универсальной и справедлива для всех явлений (одновременная упругопластическая в зоне контакта первой и второй детали, упругопластическое внедрение в одну из деталей в зоне контакта, упругопластическое сплющивание одной из деталей в зоне контакта), которые могут иметь место в зоне контакте деталей:

1. Случай упругопластического внедрения, например, первой, гораздо более твердой (НД1≥2НД2) детали во вторую; при этом для крайнего значения НД1=2НД2 коэффициенты согласно формул (13) будут соответственно a=0,159, b=1, а формула (5) преобразуется к известному (см., например, книгу М.С. Дрозда, М.М. Матлина, Ю.И. Сидякина «Инженерные расчеты упругопластической контактной деформации». - М.: Машиностроение, 1986. - 221 с. на стр. 53, а также описание прототипа по патенту 2027984, МКл. G01N 3/00, заявл. 07.03.1991, опубл. 27.01.1995, бюл. №3) виду (при НДпр=НД2)

2. Случай упругопластического сплющивания первой гораздо менее твердой (НД1≤0,5НД2) детали второй деталью; при этом для крайнего значения НД1=0,5НД2 коэффициенты согласно формул (13) будут соответственно a=0,33, b=1,23, а формула (5) преобразуется к известному (см., например, книгу Матлина, М.М., С.Л. Лебского, А.И. Мозгуновой "Закономерности упругопластического контакта в задачах поверхностного пластического упрочнения" / М.: Машиностроение-1, 2007. - 219 с., на стр. 43) виду (при НДпр=НД1)

3. Случай упругопластического контакта деталей, материалы которых имеют близкие твердости (0,5НД2>НД1<2НД2), то есть отличаются менее чем в 2 раза. При этом коэффициенты a и b определяют по формулам (13) по измеренному соотношению пластических твердостей НД1/НД2 материалов первой и второй деталей в зоне контакта

Определяют суммарное упругое сближение αу,Σ из уравнения (6)

и суммарное полное сближение в контакте

а затем по формуле (7) определяют коэффициент нормальной жесткости упругопластического контакта деталей двоякой кривизны.

Пример. Проведена экспериментальная проверка предложенного способа.

Определение коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны провели на деталях, изготовленных их сталей различного уровня пластической твердости НД. Упругие константы материалов деталей µ1=µ2=0,28, E1=E2=2·105 МПа.

В таблице 1 представлены геометрические параметры, пластическая твердость испытанных деталей и приведенная твердость контактирующих деталей, а также указаны явления, протекающие в зоне силового контакта деталей.

Результаты сравнительных испытаний приведены в таблицах 2 и 3. Как видно из таблицы 2, при использовании предлагаемого способа определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны, который предусматривает предварительное измерение пластической твердости НД1 и НД2 каждой детали в зоне контакта, по которым определяют приведенную пластическую твердость НДпр контактирующих деталей, обеспечивается определение суммарной остаточной части сближения hΣ в центре контакта деталей с погрешностью, не превышающей 5% по сравнению с данными эксперимента при любом соотношении пластических твердостей контактирующих деталей, в то время как по способу-прототипу погрешность достигает 39%.

Из таблицы 3 видно, что аналогичные результаты получены и для коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны: у предлагаемого способа погрешность не превышает 5%, а у способа-прототипа может достигать 45%. При этом с ростом рабочей контактной нагрузки (то есть с увеличением упругопластической деформации в зоне контакта) погрешность определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны по способу-прототипу возрастает.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны не превышает 5%. При этом способ является универсальным и сохраняет свою достоверность при любом сочетании пластических твердостей контактирующих деталей двоякой кривизны, то есть пригоден для использования при всех возможных явлениях, протекающих в зоне упругопластического контакта (упругопластическое внедрение или сплющивание, а также одновременная упругопластическая деформация деталей в контакте).

В связи с этим предлагаемый способ позволяет повысить точность определения коэффициента нормальной жесткости упругопластического контакта как единичного контакта деталей двоякой кривизны (например, в контакте тяжело нагруженных деталей фрикционных передач, шариковых подшипников качения, опорных катков и т.п., то есть в тех случаях, когда в зоне контакта может возникнуть упругопластическая деформация), так и сопряжения шероховатых поверхностей деталей (в тех случаях, когда микровыступы описываются поверхностями двоякой кривизны), и тем самым повысить точность, надежность, а значит и качество машины (или ее узла) в целом.

Кроме того, предлагаемый способ может быть использован для определения режимов поверхностного пластического деформирования, например, при упрочнении дробеобработкой поверхностей деталей, пластическая твердость материала которых соизмерима с пластической твердостью инструмента (дроби): при этом дробинки не только образуют остаточные отпечатки на упрочняемой поверхности, но и сами частично сплющиваются; такие явления возникают при дробеобработке цементованных поверхностей зубьев зубчатых передач.

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, что поверхности контактирующих деталей с определенными упругими константами материалов прижимают к друг другу с заданной силой F, нормальной к плоскости стыка, определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, с последующим определением коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны, при этом предварительно измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта, по которым определяют приведенную пластическую твердость НДпр контактирующих деталей, определяют суммарную остаточную часть сближения hΣ в центре контакта деталей, с учетом которой определяют суммарное упругое сближение αу,Σ в центре контакта деталей, с последующим определением суммарного полного сближения αΣ и коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны.

Способ предназначен для использования в промышленности для определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны.

Способ определения коэффициента нормальной жесткости упругопластического контакта деталей двоякой кривизны, заключающийся в том, что поверхности контактирующих деталей с определенными упругими константами материалов прижимают к друг другу с заданной силой F, нормальной к плоскости стыка, определяют остаточную h и упругую αy части полного сближения в контакте, по их сумме определяют величину полного сближения α в контакте, с последующим определением коэффициента j нормальной жесткости упругопластического контакта деталей двоякой кривизны, отличающийся тем, что предварительно измеряют пластическую твердость НД1 и НД2 каждой детали в зоне контакта, по которым определяют приведенную пластическую твердость НДпр контактирующих деталей по формулеНДпр=1/0,66(1/НД1+1/НД2),определяют суммарную остаточную часть сближения hΣ в центре контакта деталей по формуле с учетом которой определяют суммарное упругое сближение αy,Σ в центре контакта деталей по формуле с последующим определением суммарного полного сближения αΣ=hΣ+αy,Σ, а коэффициент j нормальной жесткости упругопластического контакта деталей двоякой кривизны определяют по формуле где НДпр - приведенная пластическая твердость контактирующих деталей;НД1 - пластическая твердость первой детали;НД2 - пластическая твердость второй детали;hΣ - суммарная остаточная часть сближения в центре контакта;Rпр - приведенный радиус кривизны контактирующих деталей;F0 - контактная нагрузка, соответствующая появлению остаточной деформации в центре контакта;F - рабочая контактная нагрузка;а и b - коэффициенты, зависящие от соотношения пластических твердостей материала деталей НД1/НД2 в зоне контакта;αy,Σ - суммарная упругая часть сближения в центре контакта;π=3,14;k1 и k2 - константы упругости материала первой и второй детали; µ и Е - соответственно коэффициент Пуассона и модуль нормальной упругости (индексы 1 и 2 относятся к материалам первой и второй детали);αΣ - суммарное полное сближение в центре контакта.