Способ испытания на совместимость порошка ядерного топлива с материалом оболочки твэла

Иллюстрации

Показать всеПредлагаемое изобретение относится к способам определения совместимости различных видов ядерного топлива и конструкционных материалов. Способ испытания на совместимость порошка ядерного топлива с материалом оболочки твэла заключается в отжиге диффузионной пары порошка ядерного топлива и оболочки твэла. Из материала оболочки твэла изготавливают тигель с полированной внутренней поверхностью, а также крышку, после чего в него запрессовывают порошок испытуемого ядерного топлива с имитаторами продуктов деления и проводят герметизацию тигля в инертной газовой среде с последующим отжигом в диапазоне температур 600-1000°C. Для испытания использует порошки сплавов урана или мононитрида урана крупностью 10-20 мкм. Для изготовления тигля и крышки используют коррозионно-стойкую сталь или сплавы циркония, а в качестве имитаторов химически активных продуктов деления йод и/или цезий, и/или теллур. Технический результат - надежный контакт (адгезия) топливного и конструкционного материалов, что повышает надежность и информативность диффузионных испытаний. 7 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к атомной промышленности и может найти использование в научно-исследовательских лабораториях, занимающихся определением свойств ядерного топлива и обоснованием работоспособности твэлов нового поколения с высокоплотным ядерным топливом.

В настоящее время в качестве ядерного топлива современных реакторов рассматриваются оксидное (UO2), смешанное оксидное (UPuO2), металлическое (U, U-Pu), нитридное (UN) и смешанное нитридное ядерное топливо (UPuN). В качестве конструкционного материала оболочки твэла предложено использовать коррозионно-стойкие стали ферритно-мартенситного и аустенитного классов (стали ЭП-450 и 450 ДУО, 823, Х18Н10Т и т.п.), а также циркониевые сплавы (сплавы Э-110, Э-125). Одним из ключевых моментов эксплуатации композиции «ядерное топливо - материал оболочки твэла» является вопрос взаимодействия ядерного топлива и оболочки из стали или циркония, которое наступает по достижению выгораний 8-12% ТА, в диапазоне рабочих температур (400-700°C), что связано с повышенным содержанием в ядерном топливе углерода и кислорода (для нитридного топлива), высокий кислородный потенциал (для оксидного топлива) а также наличие химически активных продуктов деления, образующихся в процессе облучения топлива (йод, цезий, теллур). Обозначенная проблема требует применения различных технологических мер. Проверка реализуемости предложенных методов по снижению взаимодействия может быть проведена в ходе реакторных испытаний или диффузионных лабораторных испытаний. Для предварительной оценки характера взаимодействия ядерного топлива с оболочкой твэла применяются диффузионные испытания, результаты которых позволяют проводить предварительное обоснование и поиск методов по снижению взаимодействия в системе «ядерное топливо - оболочка твэла».

Известен способ получения диффузионных пар топливо - оболочка, так называемых «сэндвичей» путем деформации и диффузионной сварки (см. патент US 3927817 А). Способ основан на соединении металлических заготовок в многослойную структуру, которые затем подвергаются горячей прокатке, в результате пластической деформации слоев происходит диффузионная сварка. После прокатки удается получить «пакет», который может быть использован как для изготовления промышленных изделий, так и для лабораторных испытаний.

Также известен способ испытания на совместимость и исследование взаимной диффузии (Гуров К.П., Карташкин Б.А., Угастэ Ю.Э. Взаимная диффузия в многофазных металлических системах. - М.: Наука, 1981. - 350 с. ), принятый в качестве прототипа, заключающийся в том, что формируют диффузионную пару топливо-оболочка за счет прижима в струбцине из молибдена или тантала исследуемой пары топливо-оболочка и подвергают отжигу в инертной атмосфере сборку «струбцина-топливо-оболочка». После отжига диффузионную пару топливо-оболочка извлекают из струбцины, разрезают поперек и проводят исследование слоя взаимодействия методами микрорентгеноспектрального анализа, оптической микроскопии и т.д.

Основные недостатки известного способа связаны с тем, что на стадии прижима в случае испытаний твердых материалов (особенно керамических) невозможен плотный контакт исследуемых материалов (адгезии), в результате чего взаимная диффузия затруднена. Сильное сжатие образцов ядерного топлива и конструкционного материала приводит к растрескиванию топлива. Также в указанном способе приготовления диффузионных пар за счет соединения двух образцов исключено введение имитаторов химически активных продуктов деления.

Таким образом, технический результат направлен на повышение контакта (адгезии) образцов ядерного топлива и конструкционного материала при проведении диффузионных испытаний металлического и керамического ядерного топлива (нитридного или оксидного ядерного топлива) и оболочек из коррозионно-стойких сталей или циркония, что позволит повысить качество диффузионных испытаний. Кроме того, результат диффузионных испытаний приближен к реакторным за счет введения между исследуемыми материалами имитаторов продуктов деления, в том числе и химически активных.

Технический результат достигается тем, что в предлагаемом способе испытания на совместимость порошка ядерного топлива с материалом оболочки твэла, заключающемся в отжиге диффузионной пары порошка ядерного топлива и оболочки твэла, предварительно из материала оболочки твэла изготавливают тигель с крышкой, причем внутреннюю поверхность тигля полируют, после чего в тигель запрессовывают порошок испытуемого ядерного топлива вместе с имитаторами продуктов деления и проводят герметизацию тигля в инертной газовой среде с последующим отжигом в диапазоне температур 600-1000°C.

В частном случае в качестве ядерного топлива используют порошок урана, полученный или помолом стружки, или методом гидрирования-дегидрирования.

В частном случае в качестве ядерного топлива используют порошок мононитрида урана крупностью 10-20 мкм, полученного из исходного металлического урана путем последовательного гидрирования-дегидрирования и азотирования урановой стружки. В этом случае порошок мононитрида урана характеризуется меньшим содержанием кислорода и углерода (менее 0,01 мас. % для каждого элемента), что существенно снижает величину взаимодействия с конструкционным материалом.

В частном случае для изготовления тигля и крышки используют коррозионно-стойкую сталь или сплавы циркония.

В частном случае внутреннюю поверхность тигля полируют до значений шероховатости Ra=0,16-0,125 мкм, что позволяет улучшить контакт между частицами порошка и внутренней поверхностью тигля.

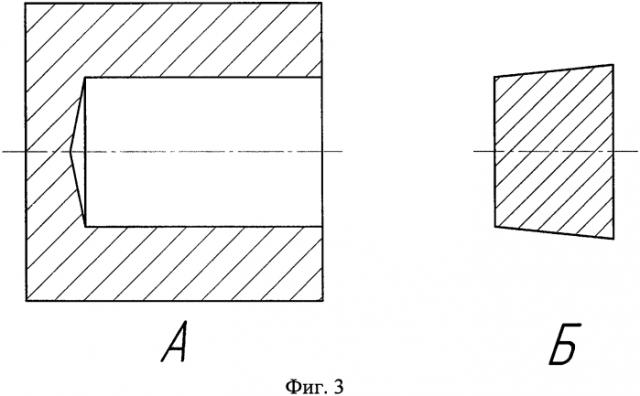

В частном случае крышку тигля изготавливают в виде усеченного конуса.

В частном случае в тигель загружают порошок ядерного топлива с добавками имитаторов химически активных продуктов деления.

В частном случае в качестве имитаторов химически активных продуктов деления используют йод, и/или цезий, и/или теллур, количество которых соответствует глубине выгорания ядерного топлива в интервале 60-150 ГВтсут/тU.

Предложенный способ диффузионных испытаний позволяет проводить дореакторные испытания на совместимость ядерного топлива с конструкционными материалами, а также иных материалов высокой твердости. Применение порошковой засыпки позволяет проводить диффузионные испытания в присутствии имитаторов химически активных продуктов деления.

Ниже приведены примеры реализации предлагаемого способа диффузионных испытаний ядерного топлива и конструкционного материала (оболочки).

Пример 1. Для оценки взаимодействия металлического топлива с оболочкой из коррозионно-стойкой стали применяли порошки сплавов урана с молибденом и урана с цирконием, для получения которых использовали прутки сплава урана с молибденом или цирконием, которые разрезали дисковой фрезой (скорость вращения 180 об/мин, подача 28 мм/мин), зону фрезерования непрерывно охлаждали маслом И-20А. При указанных параметрах резания на выходе получили чешуеобразную стружку размером ~4 мм. Стружку промывали ацетоном и дихлорэтаном для удаления масла. Для удаления оксидной пленки с поверхности стружки ее поместили на 15 мин в 20% раствор азотной кислоты. Для удаления кислоты стружку промывали дистиллированной водой 3 раза. Сразу после травления всю стружку загрузили в стаканы высокоэнергетической шаровой мельницы и провели помол при скорости вращения стаканов 400 об/мин, в течение 15 минут, при указанных значениях помола получили порошок уранового сплава крупностью 10-25 мкм.

Пример 2. Для предварительной оценки взаимодействия нитридного топлива с коррозионно-стойкой сталью использовали порошок мононитрида урана. Для получения порошка мононитрида урана использовали стружку металлического урана крупностью 1-3 мм, которую загрузили в стакан из оксида бериллия, который поместили в вакуумную печь типа СШВЛ. Затем провели откачку форвакуумным и диффузионным насосами до остаточного давления 5·10-3 Па. Провели отжиг стружки в вакууме при 250-300°C, что позволило удалить адсорбированные газы, а также активировать поверхность порошка. Заполнили объем печи водородом и нагрели до 250°C и выдержали 30 мин, затем перекрыли подачу водорода, температуру повысили до 400°C и проводили откачку ампулы с порошком в течение 1 часа до остаточного давления 5·10-3 Па. На этой стадии металлический уран в ходе последовательного гидрирования-дегидрирования превратился в активный порошок с развитой удельной поверхностью, который впоследствии хорошо реагирует с азотом. Затем снизили температуру до 250°C, снова заполнили печь водородом, после выдержки 30 мин перекрыли подачу водорода, повысили температуру до 400°C и снова откачивали ампулу в течение 1 часа при этой температуре. В результате проведенных циклов «гидрирования-дегидрирования» получили порошок металлического урана крупностью 15-20 мкм. Увеличение количества циклов «гидрирования-дегидрирования» приводит к уменьшению крупности порошка. После 3 циклов «гидрирования-дегидрирования» заполнили объем печи азотом, температуру повысили до 800°C и выдержали порошок урана в течение 1 часа. В результате был получен порошок полуторного нитрида U2N3, крупность которого составила ~15 мкм. После получения порошка U2N3 приступили к получению мононитрида урана, для чего перекрыли подачу азота и повысили температуру до 1100°C при непрерывной откачке. Длительность этой стадии составила ~30 мин. По окончанию процесса был получен мононитрид урана с крупностью порошинок ~10 мкм (см. Фиг. 1 и 2).

Пример 3. Для проведения диффузионных экспериментов ядерное топливо - оболочка твэла изготовили тигли из исследуемых сталей ЭП-450, ЭП-450 ДУО, ЭП-823, Х18Н10Т с внутренним диаметром 5 мм, а также конические крышки, внешний вид которых представлен на фиг. 3. Внутренняя поверхность тигля шлифована и протравлена в 5% спиртовом растворе азотной кислоты. В тигле разместили порошок нитрида урана в количестве 900 мг в инертной среде. Для выявления влияния химически активных элементов цезия, йода и теллура последние добавляли в порошок UN в количестве 7,0 мг, 2 мг, 2 мг соответственно, что определено для выгорания 100 ГВт·сут/тU, затем сверху поместили крышку и запрессовали с усилием 1 МПа. После диффузионного отжига тигель разрезали на электроискровом станке поперек на расстоянии 5 мм от одного из краев. Затем провели металлографическую подготовку образца (в условиях инертной атмосферы). При этом не использовали воду и водосодержащие растворители во избежание окисления. В качестве основного метода анализа использовали сканирующий электронный микроскоп с приставками микроанализа. Определили толщину слоя взаимодействия и концентрацию таких элементов, как азот, кислород, уран в слое стали, граничащем с топливом. В свою очередь в топливе определили содержание хрома, железа, никеля. По результатам определения концентрации элементов были построены концентрационные кривые и рассчитана энергия активации. В случае исследований в присутствии химически активных элементов дополнительно определили содержание йода, теллура и цезия, как по отдельности, так и интегральное влияние.

Таким образом, предлагаемый способ по сравнению с ранее известными позволяет получить надежный контакт (адгезию) между образцами ядерного топлива и конструкционного материала, что дает возможность проводить испытания на совместимость ядерного топлива с конструкционными материалами (сплавы циркония и коррозионно-стойкие стали), а также проводить дореакторные исследования и предварительные оценки взаимодействия в топливных композициях. Что, в свою очередь, позволит проводить более качественные реакторные испытания и повышать выгорание и эксплуатационные параметры топлива реакторов на быстрых нейтронах.

1. Способ испытания на совместимость порошка ядерного топлива с материалом оболочки твэла, заключающийся в отжиге диффузионной пары порошка ядерного топлива и оболочки твэла, отличающийся тем, что предварительно из материала оболочки твэла изготавливают тигель с крышкой, причем внутреннюю поверхность тигля полируют, после чего в него запрессовывают порошок испытуемого ядерного топлива вместе с имитаторами продуктов деления и проводят герметизацию тигля в инертной газовой среде с последующим отжигом в диапазоне температур 600-1000°C.

2. Способ по п. 1, отличающийся тем, что в качестве ядерного топлива используют порошок урана, полученный или помолом стружки, или методом гидрирования-дегидрирования.

3. Способ по п. 1, отличающийся тем, что в качестве ядерного топлива используют порошок мононитрида урана крупностью 10-20 мкм, полученного из исходного металлического урана путем последовательного гидрирования-дегидрирования и азотирования урановой стружки.

4. Способ по п. 1, отличающийся тем, что для изготовления тигля и крышки используют коррозионно-стойкую сталь или сплавы циркония.

5. Способ по п. 1, отличающийся тем, что внутреннюю поверхность тигля полируют до значений шероховатости Ra=0,16-0,125 мкм.

6. Способ по п. 1, отличающийся тем, что крышку тигля изготавливают в виде усеченного конуса.

7. Способ по п. 1, отличающийся тем, что в тигель загружают порошок ядерного топлива с добавками имитаторов химически активных продуктов деления.

8. Способ по п. 1, отличающийся тем, что в качестве имитаторов химически активных продуктов деления используют йод, и/или цезий, и/или теллур, количество которых соответствует глубине выгорания ядерного топлива в интервале 60-150 ГВтсут/тU.