Способ повторного использования абразивной пыли и побочного продукта гипсокартонных панелей

Иллюстрации

Показать всеИзобретение относится к способу повторного использования абразивной пыли гипсоволоконных панелей и побочного продукта гипсокартонных изделий. Технический результат заключается в улучшении характеристики отсасывания нормального гипса для изготовления гипсоволоконных панелей. Способ для повторного использования абразивной пыли, образующейся при изготовлении гипсоволоконных панелей, или отходов производства гипсокартонных панелей, содержащих гипс и волокна бумаги, включающий в себя этапы: увеличение размера зерна гипса в абразивной пыли до среднего размера зерна от 20 до 60 мкм посредством преобразования к виду α-гипса; добавление гипса с увеличенным размером зерна в количестве от 1 до 50-процентного весового содержания по доле гипса в композицию гипса для изготовления гипсоволоконных панелей. 8 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу повторного использования абразивной пыли гипсоволоконных панелей и побочного продукта гипсокартонных панелей.

Гипсоволоконные панели содержат наряду с гипсом волокна целлюлозы. В отличие от гипсокартонных панелей для достижения необходимой стабильности не требуется покрытия основных сторон картоном.

Для изготовления высокопрочных гипсоволоконных панелей осуществляется смешивание суспензии гипса с волокнами, в частности волокнами целлюлозы, и ее формование. После этого полученный продукт обезвоживается посредством прессования и в завершение отверждается.

При последующей обработке полученных продуктов образуется большое количество пыли, возникающей при резке и шлифовании панелей. В дальнейшем она обобщенно называется абразивной пылью. Абразивная пыль состоит из волокон бумаги, а также смесей дигидрата гипса и, по мере надобности, полугидратов гипса.

Уже предпринимались попытки повторного использования абразивной пыли в технологии изготовления гипсоволоконных панелей. Высокопрочные панели, использующиеся при изготовлении элементов полых пространств полов, ранее не допускали этой возможности. Абразивная пыль ведет к существенному ухудшению характеристик отделения влаги, в результате чего соответствующие испытания завершились неудачей. При изготовлении гипсоволоконных панелей водная суспензия гипса обезвоживается посредством прессования через сита. Вследствие тонкодисперсности абразивной пыли ухудшается фильтрационная способность сит, и они быстрее засоряются.

Документ EP 0163963 представляет способ утилизации побочного продукта, возникающего при производстве изделий из гипса. Обработка производится при температуре около 50°C, так что в лучшем случае может происходить образование кальций сульфат β-полугидрата. Этот β-полугидрат непригоден для изготовления гипсоволоконных панелей вследствие своего нестабильного гипсового зерна и связанного с этим ухудшения отделения влаги.

По этой причине абразивную пыль ранее приходилось складировать. Поскольку при изготовлении гипсоволоконных панелей соответствующие количества абразивной пыли достигают тысяч тонн в год, это складирование нежелательно по соображениям защиты окружающей среды и с точки зрения рентабельности.

При изготовлении гипсокартонных панелей также возникают отходы, например, при резке, вырубке и т.п.

Задача настоящего изобретения состоит в создании такого способа, с помощью которого могли бы быть устранены по меньшей мере некоторые недостатки, известные из уровня техники, в частности, могла бы быть обеспечена возможность повторного использования абразивной пыли и отходов гипсокартонных панелей.

Задача решается с помощью способа со следующими признаками:

Способ повторного использования абразивной пыли, образующейся при изготовлении гипсокартонных панелей, и отходов гипсокартонных панелей, содержащих гипс и волокна бумаги, включающий в себя этапы:

- увеличение размера зерна гипса в абразивной пыли до среднего размера от 20 до 60 мкм за счет преобразования к виду α-гипса;

- добавление гипса с увеличенным размером зерна в количестве от 1 до 50-процентного массового содержания относительно доли гипса в композицию гипса для изготовления гипсоволоконных панелей.

Таким образом, в соответствии с изобретением используются абразивная пыль и отходы гипсокартонных панелей. С помощью способа увеличивается размер зерна гипса в абразивной пыли. В типичном случае абразивная пыль образуется со средним размером зерна приблизительно от 5 до 15 мкм. За счет соответствующей изобретению обработки увеличивается ее размер зерна и уменьшается скорость распада в воде.

Этот способ также позволяет использовать отходы гипсокартонных панелей без отделения бумаги и гипса. За счет этого возможна также выработка смеси волокон α-гипса с названными выше свойствами в отношении стабильности зерна и характеристикой отсасывания.

Особенно пригодным является размер зерна после обработки в интервале от 30 до 50 мкм.

В случае обсуждаемых в соответствии с изобретением материалов происходит не простое склеивание или спекание частиц, а действительно рост кристаллов, за счет которого увеличивается размер зерна. Тем самым соответствующий изобретению способ отличается от способов, при которых более крупные частицы образуются, например, за счет прессования.

В качестве среднего размера зерна указывается величина d50, то есть размер зерна, при котором 50-процентное массовое содержание гипса больше или 50-процентное массовое содержание меньше этого размера зерна.

Обработанный таким образом гипс в завершение может вновь вводиться в композицию гипса для изготовления гипсоволоконных панелей. Применительно к доли гипса от 1 до 30% процентной массовой доли, предпочтительно 1-20-процентная массовая доля, или от 10 до 50-процентной массовой доли могут заменяться обработанным в соответствии с изобретением гипсом. Последующие доли гипса в композиции гипса состоят предпочтительно из природного гипса или REA-гипса.

Способ для увеличения размера зерна представляет собой преобразование абразивной пыли или продуктов отходов строительных гипсовых панелей в α-гипс (кальций гидрат α-полугидрат). Это преобразование в основном известно специалисту. Оно может выполняться в виде как непрерывного, так и дискретного процесса. Подробности могут быть заимствованы, например, из Энциклопедии технической химии Ульмана,

4-е вновь переработанное издание, поисковое слово «гипс». Типичным образом α-гипс получают за счет использования тепла при повышенном давлении. По сравнению с кальций сульфат β-полугидратом (β-гипсом) кристаллы α-гипса являются более компактными, не распадаются в воде и обладают более узким распределением размеров зерна.

При сухом методе гипс дополнительно обрабатывается посредством контакта с горячим водяным паром под давлением. Для протекания реакции в автоклавах требуется от 3 до 24 часов.

При способах влажной обработки используют тот факт, что при температурах свыше приблизительно 97°C из раствора кальция и сульфатов выкристаллизовывается α-полугидрат. Полученный α-полугидрат может отфильтровываться и подвергаться сушке.

Согласно одной форме осуществления изобретения абразивная пыль до ее преобразования орошается водой.

При преобразовании в α-гипс могут по отдельности или в комбинации друг с другом использоваться катализаторы кристаллизации, например, дикарбоновые кислоты или производные дикарбоновых кислот, сульфаты алюминия и т.п. В случае дикарбоновых кислот наиболее пригодны, в частности, янтарная кислота, малоновая кислота, глутаровая кислота и их соли, например, сукцинаты натрия. В качестве производных дикарбоновых кислот могут использоваться также сложные эфиры, такие как сложные диэтиловые эфиры янтарной кислоты, сложные диметиловые полиэфиры малеиновой кислоты.

При соответствующем изобретению способе в процесс преобразования могут вовлекаться также натуральный или REA-гипс.

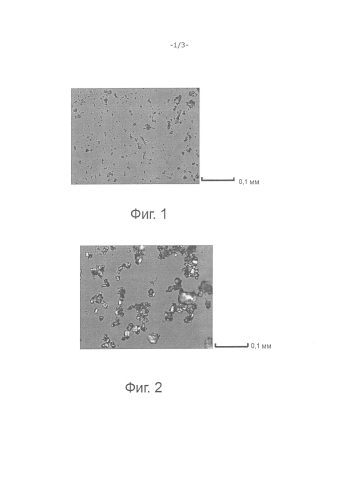

Фиг.1 показывает микроскопический прием необработанной абразивной пыли (после удаления волокон бумаги).

Фиг.2 показывает продукт согласно примеру 1.

Фиг.2 показывает продукт согласно примеру 2.

Фиг.4 показывает продукт согласно примеру 3.

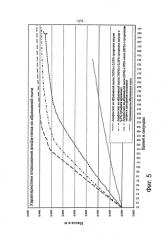

Фиг.5 показывает характеристики отсасывания соответствующих изобретению материалов в сравнении с необработанной абразивной пылью.

Способ поясняется более подробно на основании следующих примеров:

Пример 1

2,5 кг абразивной пыли перемешивались в течение ночи в дистиллированной воде, в завершение в них были добавлены 4 л дистиллированной воды и сукцинат натрия в 0,25-процентном массовом содержании. Суспензия автоклавировалась в лабораторном автоклаве. Обработка осуществлялась под давлением от 2,5 до 2,7 бар в течение приблизительно 2 часов. В завершение суспензия была отфильтрована, дальнейшая реакция остановлена путем промывки ацетоном, и продукт был подвергнут сушке.

Пример 2

2,5 кг абразивной пыли перемешивались в течение ночи в дистиллированной воде, после чего в них были добавлены 4 л дистиллированной воды и сульфат алюминия в 0,25-процентном массовом содержании. Суспензия автоклавировалась в одном лабораторном автоклаве. Обработка производилась под давлением от 2,5 до 2,7 бар в течение приблизительно 2 часов. В завершение суспензия была отфильтрована, последующая реакция была остановлена путем промывки ацетоном, и продукт был подвергнут сушке.

Пример 3

0,5 кг абразивной пыли смешивались в течение ночи с дистиллированной водой, после чего в них были добавлены 2,0 кг гипса и сукцинат натрия в 0,25-процентном массовом содержании. Суспензия автоклавировалась в лаборатоторном автоклаве. Обработка осуществлялась под давлением от 2,5 до 2,7 бар в течение приблизительно 2 часов. В завершение суспензия отфильтровывалась, последующая реакция была остановлена путем промывки ацетоном, и продукт был подвергнут сушке.

Измерение характеристики обезвоживания

Полученные продукты исследовались на предмет их характеристики отсасывания. С помощью характеристики отсасывания можно оценить характеристику обезвоживания. Водоотдача измеряется в кг на протяжении времени, необходимого для 20-процентного массового содержания суспензии из того или иного материала.

Было установлено, что за счет добавления малых количеств преобразованной абразивной пыли достигалось улучшение характеристики отсасывания нормального гипса для изготовления гипсоволоконных панелей.

1. Способ для повторного использования абразивной пыли, образующейся приизготовлении гипсоволоконных панелей, или отходов производства гипсокартонных панелей, содержащих гипс и волокна бумаги, включающий следующие этапы:- увеличение размера зерна гипса в абразивной пыли до среднего размера зерна от 20 до 60 мкм посредством преобразования в α-гипс;- добавление гипса с увеличенным размером зерна в количестве от 1 до 50-процентного массового содержания относительно доли гипса в композицию для изготовления гипсоволоконных панелей.

2. Способ по п.1, отличающийся тем, что для преобразования к виду α-гипса используют дискретный процесс.

3. Способ по п.1, отличающийся тем, что для преобразования к виду α-гипса используют непрерывный процесс.

4. Способ по любому из пп.1-3, отличающийся тем, что используют средний размер зерна в диапазоне от 30 до 50 мкм.

5. Способ по любому из пп.1-3, отличающийся тем, что количество добавляемого гипса составляет от 5 до 10-процентного массового содержания.

6. Способ по любому из пп.1-3, отличающийся тем, что абразивную пыль перед преобразованием к виду α-гипса увлажняют водой.

7. Способ по любому из пп.1-3, отличающийся тем, что производят добавление катализатора кристаллизации, такого как дикарбонатные кислоты и производные дикарбонатных кислот, сульфаты алюминия, сульфаты калия.

8. Способ по любому из пп.1-3, отличающийся тем, что преобразование осуществляют вместе с природным гипсом или REA-гипсом.

9. Способ по любому из пп.1-3, отличающийся тем, что преобразование к виду α-гипса осуществляют путем автоклавирования.