Система и способ осушения обломков выбуренной породы

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазодобывающей отрасли, в частности к очистке буровых растворов, применяемых при бурении скважин. Устройство включает первую систему сбора текучей среды для функционального размещения под фильтром вибрационного сита и несущей системой для сбора бурового раствора от первой секции фильтра сита и несущей системы, вторую систему сбора текучей среды для присоединения при модификации к вибрационному ситу. Вторая система включает удлинитель фильтра и фильтр, функционально соединенные с фильтром вибрационного сита и несущей системой и выступающие за пределы первоначальной длины фильтра вибрационного сита и несущей системы, и вакуумную систему, функционально соединенную с обратной стороной удлинителя фильтра для воздействия разрежением на фильтр удлинителя и сбора с него бурового раствора. Повышается эффективность очистки в широком интервале размеров ячейки фильтров, расходов разрежения и конструкций вакуумной системы. 3 н. и 26 з.п. ф-лы, 29 ил., 2 табл.

Реферат

Родственные заявки

Настоящая заявка претендует на приоритет родственных предварительных заявок US 61/334117, поданной 12 мая 2010 г., US 61/411298, поданной 8 ноября 2010 г., и US 61/417390, поданной 26 ноября 2010 г., каждая из которых включена в настоящее описание посредством ссылки.

Область техники

В настоящей заявке описаны системы для отделения текучих сред от обломков выбуренной породы, и соответствующие способы. В частности, изобретение относится к вибрационным ситам, которые модифицированы введением вакуумной системы и(или) перегородок, и способам использования таких вибрационных сит для достижения высокой степени отделения текучей среды. Системы и способы обладают эффективностью в широком интервале размеров ячейки сита, расходов разрежения и конструкций вакуумной системы. Особенно эффективна данная система для отделения газов от буровых растворов.

Уровень техники

Потери бурового раствора в промышленности разведки и добычи ископаемых источников энергии создают ряд проблем в отношении технологии и издержек добычи. Эти проблемы в основном связаны с потерями бурового раствора за счет его ухода в породу, с извлечением бурового раствора на поверхности и(или) удалением бурового шлама или обломков выбуренной породы, загрязняющих буровой раствор. В настоящем описании, под "буровым раствором" понимаются как промывочная жидкость, приготовленная на поверхности и используемая в неизменном виде для бурения, так и все текучие среды, выходящие из скважины, которые могут включать различные загрязнители из скважины, в том числе, воду и углеводороды (как жидкие, так и газообразные).

Известно из практики, что в процессе горных работ и бурения, потери бурового раствора при выполнении программы бурения могут достигать 300 кубометров. При использовании некоторых буровых растворов, стоимость которых превышает 1600$ за кубометр, потеря таких объемов раствора оборачивается значительными затратами компаний, проводящих буровые работы. Специалистам известно, что буровые растворы обычно имеют водную основу или нефтяную основу и могут включать большое количество дорогих и специализированных химических веществ. Желательно поэтому, чтобы в процессе выполнения программы бурения терялось минимальное количество бурового раствора, и для достижения этого были разработаны многочисленные способы, позволяющие уменьшить потери бурового раствора, как в скважине, так и на поверхности.

Кроме того, в некоторых районах доставка нефти или воды для приготовления буровых растворов для ряда работ может требовать больших затрат, в частности, в пустынях, на морском шельфе или даже некоторых территориях, где местные жители не допустят использования воды для подобных нужд.

Как отмечалось выше, одной из конкретных задач является извлечение из породы на поверхности земли бурового раствора и любых углеводородов, которые могли налипнуть на обломки выбуренной породы (объединены здесь термином "текучие среды"). Для эффективного удаления различных текучих сред из выбуренных обломков использовались различные способы, включая применение, среди прочего, гидроциклонных сепараторов, глиноотделителей, вибрационных сит с линейным перемещением, шнековых центрифуг, вертикальных корзиночных центрифуг, вакуумных устройств и вихревых сепараторов. Специалистам известно, что обычно аренда таких устройств стоит от $1000 до $2000 в день и требует больших расходов от компаний, проводящих буровые работы. Поэтому для того чтобы операция по извлечению текучих сред была экономически оправданной, необходимо, чтобы стоимость извлеченной текучей среды превышала стоимость аренды оборудования. Дневная арендная плата за использование специализированного сепарационного оборудования может окупаться при выполнении земельных работ, где теряются большие количества дорогого бурового раствора (например, более трех кубометров в день). Кроме того, компания-оператор также скорее всего учтет при разработке систем отделения/восстановления буровых растворов/обломков породы экологические воздействия и(или) стоимость утилизации обломков породы, загрязненных буровым раствором.

Более того, существующие технологии извлечения бурового раствора из выбуренных обломков также включали использование систем распыления жидкости для подачи "моющих" жидкостей к обломкам породы при их обработке над вибрационными ситами. Такие моющие жидкости и соответствующие системы снабжения текучими средами используются для подачи различных моющих жидкостей при обработке обломков породы над вибрационным ситом, и могут включать самые разнообразные конструкции для подачи различных моющих текучих сред, в зависимости от типа обрабатываемого бурового раствора. Например, моющие жидкости могут состоять из нефти, воды или гликоля, в зависимости от бурового раствора и выбуренных осколков, обрабатываемых над вибрационным ситом. Обычно, эти моющие жидкости используются для снижения вязкости и(или) сил поверхностного натяжения текучих сред, прилипших к обломкам породы, что позволяет сделать извлечение более эффективным. К сожалению, рентабельность этих способов при использовании в отношении многих буровых растворов получается невысокой из-за того, что применение разбавляющих текучих сред часто приводит к неприемлемому увеличению объема бурового раствора и(или) изменениям его химического состава и, вследствие этого, реологических свойств бурового раствора.

Таким образом, несмотря на то, что различные сепарационные системы отличаются эффективностью и рентабельностью, обеспечивая определенный уровень отделения текучих сред/обломков породы, каждая разновидность процесса разделения эффективна, как правило, только в определенном диапазоне условий или параметров, и при определенных затратах. Например, стандартные вибрационные сита, использующие фильтры, обладают относительно высокой эффективностью и постоянством параметров при удалении определенного объема текучей среды из обломков породы и, при типовых условиях работы вибрационного сита, компания-оператор обычно получает степень разделения бурового раствора и обломков породы на уровне 12-40 масс.% отношения раствора к обломкам породы (т.е., 12-40% полного веса извлеченных обломков составляет буровой раствор). Интервал весового процентного соотношения буровой раствор/обломки породы обычно регулируется размером ячейки сита, при этом оператор может обеспечить более высокую степень разделения бурового раствора и обломков, используя сита с большими ячейками (например, 50-75 меша), и меньшую степень разделения бурового раствора и обломков, используя сита с меньшими ячейками (например, до 325 меша). Выбор между использованием сита с большими ячейками и сита с малыми ячейками определяется влиянием размера ячейки сита на количество твердого вещества, прошедшего сквозь сито. При этом, хотя оператор может снизить количество текучих сред, оставшихся на обломках после вибрационного сита с фильтром с большими ячейками (50-75 меш), через фильтр сита пройдет значительно большее количество твердого вещества, что окажет сильное влияние на реологию и плотность извлеченных текучих сред, и(или) потребует использования дополнительной и возможно менее эффективной технологии разделения для удаления этого твердого вещества из извлеченного бурового раствора. И, наоборот, при использовании фильтра сита с мелкой ячейкой, и ослаблении тем самым необходимости использования дополнительного разделения на последующих этапах для удаления твердого вещества из извлеченного бурового раствора, значительно большие объемы бурового раствора окажутся не извлеченными, поскольку они, скорее всего, пройдут над ситом, что приведет к потере бурового раствора и(или) потребует дальнейшей обработки.

В соответствии со сказанным, во многих случаях, оператор будет подвергать извлеченную из вибрационного сита текучую среду дополнительной обработке в устройстве, использующем центробежную силу, для снижения плотности текучей среды и удаления из нее как можно больше мелких твердых частиц, перед повторным использованием или регенерацией бурового раствора. Однако подобное доведение до нужного качества требует более дорогого оборудования, например, центрифуг, шнековых центрифуг, гидроциклонных сепараторов и т.д., что увеличивает общую стоимость извлечения. Эти технологии обработки также напрямую зависят от качества обрабатываемой текучей среды, поэтому текучие среды, предварительно обработанные на вибрационных ситах, не будут оптимизированы в той же степени, как полученные из сит с более тонкими фильтрами.

Кроме того, работа центрифуг и гидроциклонных сепараторов, и другого оборудования напрямую зависит от вязкости и плотности подаваемой в них текучей среды. Поэтому для оборудования для извлечения бурового раствора, направляющего тяжелые, нагруженные твердым веществом текучие среды в установки вторичной обработки, требуются более интенсивные технологии, например, использующие большие ускорения и(или) вакуум для осуществления разделения, которое обычно сопровождается разрушением обломков породы.

Более того, такое оборудование вторичной обработки обычно не в состоянии выполнять обработку обломков выбуренной породы и буровых растворов с той же производительностью, что и вибрационное сито, в результате чего может потребоваться дополнительное сепарационное оборудование или резервуары-хранилища для временного хранения накопившегося бурового раствора.

При этом оператор постарается найти компромисс между стоимостью потерянного бурового раствора и качеством извлеченной текучей среды, вместе с другими факторами. В то время как у операторов обычно не столь велик выбор среди имеющихся технологий обработки выбуренной породы и извлечения текучих сред, многие из них используют сепарационное оборудование так, чтобы извлечь буровой раствор с плотностью, превышающей примерно на 200-300 кг/м3 плотность циркулирующей в системе текучей среды. Эта более тяжелая текучая среда будет содержать значительное количество высокодисперсного твердого вещества, которое, будучи оставленным в буровом растворе, сразу же или с течением времени ухудшит работу бурового раствора или любой другой текучей среды.

В результате, сохраняется потребность в системах, которые без роста затрат увеличат объем извлекаемой текучей среды из вибрационного сита, не ухудшая реологические свойства извлеченного бурового раствора. В частности, требуются сепарационные системы, с помощью которых можно получить текучую среду, плотность которой превышает на 5-100 кг/м3 плотность исходной текучей среды, и которые не изменяют реологические свойства, например, пластическую вязкость и стойкость геля.

Кроме этого, необходимо создание недорогой технологии модификации оборудования, позволяющей повысить степень извлечения при затратах, составляющих долю тех, что характерны для оборудования и технологий, используемых в настоящее время. Далее, требуются технологии модификации, которые могут быть использованы применительно к различным вибрационным ситам различных производителей, и которые позволят улучшить производительность существующих вибрационных сит.

Помимо этого, существует нужда в разработке сепарационных технологий, которые улучшают работу оборудования вторичного разделения.

Одним из способов улучшения отделения бурового раствора было использование вакуумной технологии. Однако вакуумная технология сама по себе создает различные проблемы, включая недостаточное разделение обломков породы и текучих сред, что, как отмечалось выше, требует дополнительной дорогостоящей последующей обработки, и неспособна эффективно отделить мелкие частицы от извлекаемого бурового раствора, что приводит к росту плотности извлеченного бурового раствора. Более того, вакуумные системы с интенсивной обработкой также разрушают обломки, вследствие чего проблема образования мелких частиц только нарастает.

Помимо этого, различные вакуумные технологии также могут создавать проблему запыленности и тумана на рабочих местах, поскольку существующие технологии вакуумного разделения требовали регулярной промывки забитых фильтров сит вакуумных установок. Промывка сит под высоким давлением порождает висящую в воздухе пыль и мглу, что представляет опасность для персонала. Таким образом, необходима технология, сводящая к минимуму потребность в промывке сит.

Далее, существовала потребность в усовершенствованных системах отделения текучей среды с обратной стороны фильтра вакуумного сита, обеспечивающих эффективное и рентабельное отделение относительно больших объемов воздуха, втягиваемых сквозь фильтр вакуумного сита, от относительно небольшого объема бурового раствора, втягиваемого сквозь фильтр вакуумного сита. Другими словами, требуется усовершенствованная система разделения текучей среды и воздуха. Также требуются вакуумные технологии, способствующие окислению жирных кислот в буровом растворе, что может снизить потребность в дополнительных эмульгаторах.

Также существовала потребность в усовершенствованных способах эксплуатации вакуумных систем, обеспечивающих существенное снижение риска засорения фильтров и, при этом, возможность использования более тонких фильтров сит.

Далее, существовала потребность в системах, обеспечивающих возможность рентабельной замены фильтров сит, с использованием усовершенствованных прокладок и уплотнителей между вакуумной системой и ситами.

Кроме того, требовались модифицированные системы, которые могли быть адаптированы к стандартным вибрационным ситам, без существенной модификации существующих вибраторов, и которые обеспечивали бы быструю и простую установку на производственной площадке. Также требовались модифицированные системы, которые легко бы разбирались для транспортировки и(или) обслуживания.

Также существовала потребность в системах, позволяющих улучшить в целом отделение твердого вещества в ходе буровых работ, для обеспечения большей гибкости использования сепарационного оборудования с тем, чтобы на оборудование вторичной обработки подавалось меньше текучей среды, и в которых извлечение более дорогих буровых растворов производилось бы с большей эффективностью и рентабельностью.

Дегазация

Известно, что в процессе бурения в циркулирующий буровой раствор регулярно попадает газ из породы, при этом находящиеся под давлением газы из породы смешиваются с буровым раствором и растворяются в нем, причем, в зависимости от количества и давления газа, может произойти полное насыщение бурового раствора. Особенно сильно это появляется, если буровое долото входит в продуктивный пласт внутри породы, и приток пластового газа в буровую скважину приводит к насыщению бурового раствора пластовым газом. Когда буровой раствор поднимается на поверхность и давление падает, газ может выделяться из бурового раствора.

На поверхности, одним из первых признаков "проявления" или неуправляемого попадания газа в систему циркуляции бурового раствора, является появление вспененного раствора на вибрационном сите, когда пузырьки газа образуются внутри вязкого бурового раствора. Вспенивание бурового раствора обычно приводит к потерям бурового раствора на вибрационном сите, поскольку пузырьки газа могут не разрушаться над ситом и(или) сводить к минимуму контакт обломков породы с фильтром сита, что сокращает обычную производительность работы сита. Другими словами, создаваемые вибрационным ситом ускорения могут быть недостаточны для немедленного преодоления сил поверхностного натяжения на пузырьках газа.

Эту проблему часто решают, увеличивая размер ячейки сита (т.е., используя более грубый фильтр), однако, как было отмечено выше, это приводит к снижению качества извлеченного бурового раствора. В альтернативном варианте, эту проблему часто решают, используя другое сепарационное оборудование в обход вибрационного сита, что может вызвать ухудшение параметров бурового раствора.

В результате, также существовала потребность в системах, улучшающих разделение газа и бурового раствора на вибрационном сите, а также предоставляющих оперативную информацию операторам о расположении бурового долота относительно продуктивного пласта.

Обзор уровня техники

Обзор известного уровня техники показывает, что в прошлом для отделения бурового раствора от обломков породы использовались различные вакуумные технологии, включая вибрационные сита.

Например, в US 4350591 описаны устройство очистки бурового раствора, имеющее наклонный движущийся ленточный фильтрующий слой вибрационного сита, и установка дегазации, имеющая вытяжной колпак и нагнетательный вентилятор. В патентной публикации US 2008/0078700 раскрывается самоочищающееся вибрационное сито, имеющее сменные распылительные форсунки для очистки фильтров сит. В канадской патентной заявке 2664173 описано вибрационное сито с системой создания перепада давлений, прилагающей прерывистое давление по фильтру сита, а другие известные решения, включая US 6092390, US 6170580, патентную публикацию US 2006/0113220 и публикацию РСТ 2005/054623, описывают различные сепарационные технологии.

Таким образом, несмотря на то, что известные технологии обладают определенной эффективностью в осуществлении разделения бурового раствора и обломков породы, в них не проработаны особенности конструкции и работы устройств разделения, обеспечивающих более эффективное извлечение текучих сред. В частности, в уровне техники не описывается достижение остаточного уровня текучей среды на обломках породы, составляющее примерно 12 масс.%, и отсутствие негативного воздействия на плотность извлеченного бурового раствора.

Примеры существующих систем и способов, используемых для обнаружения наличия газа в скважинах, включают такие системы и способы, раскрытые в патентной публикации US 2006/0254421, US 6389878, US 4635735, US4492862 и US4298572.

Раскрытие изобретения

В настоящем изобретении предлагаются усовершенствованные системы вибрационного сита и способы, для разделения бурового раствора и обломков выбуренной породы, дегазации буровых растворов, и для обработки твердого вещества в буровых растворах.

Согласно первому варианту выполнения, предложена усовершенствованная система отделения бурового раствора от обломков породы на вибрационном сите, имеющем фильтр вибрационного сита и несущую систему, на которую внутри вибрационного сита опираются обломки породы, загрязненные буровым раствором; при этом установка включает: первую систему сбора текучей среды для ее функционального размещения под фильтром вибрационного сита и несущей системой для сбора бурового раствора от первой секции фильтра сита и несущей системы; и вторую систему сбора текучей среды для ее функционального размещения под фильтром вибрационного сита и несущей системой для сбора бурового раствора от второй секции фильтра сита и несущей системы.

В одном варианте выполнения, буровой раствор собирается от каждой из первой и второй систем сбора текучей среды и обрабатывается независимо от другой.

В другом варианте выполнения, вторая система сбора текучей среды включает удлинитель фильтра и фильтр для присоединения, при модификации, к фильтру вибрационного сита и несущей системе, при этом удлинитель фильтра и фильтр выступают за пределы первоначальной длины фильтра вибрационного сита и несущей системы; и модифицирующую систему сбора бурового раствора, функционально присоединенную к удлинителю фильтра для сбора текучей среды с фильтра удлинителя фильтра.

В другом варианте выполнения, над каждой из первой и второй систем сбора текучей среды функционально размещены отдельные фильтры с различным размером ячеек фильтра.

В одном варианте выполнения, по меньшей мере одна из первой и второй систем сбора текучей среды имеет приемную воронку.

В другом варианте выполнения, система также включает по меньшей мере третью систему сбора текучей среды для ее функционального размещения под фильтром вибрационного сита и несущей системой, для сбора буровою раствора с третьей секции фильтра вибрационного сита и несущей системы, и в которой отдельные фильтры, имеющие различный размер ячейки сита, функционально расположены над каждой из первой и второй, и по меньшей мере третьей, системами сбора текучей среды.

В других вариантах выполнения, по меньшей мере одна секция системы сбора текучей среды включает вакуумную систему; первая и вторая системы сбора текучей среды разделены окружающей перегородкой; и(или) окружающие перегородки сделаны регулируемыми, что позволяет оператору изменять относительные размеры каждой из первой и второй систем сбора текучей среды.

В другом варианте выполнения, система также включает систему сбора тумана, функционально расположенную над фильтром вибрационного сита и несущей системой, для сбора тумана бурового раствора, образующегося при работе вибрационного сита. Система сбора тумана может включать поглотитель влаги.

В другом варианте выполнения, система включает резервуар первичного разделения, функционально соединенный с первой системой сбора текучей среды, в который подается буровой раствор, собираемый первой системой сбора текучей среды, и резервуар вторичного разделения, функционально соединенный со второй системой сбора текучей среды, в который поступает буровой раствор, собираемый второй системой сбора текучей среды.

В другом варианте выполнения, каждая из первой и второй секций фильтра вибрационного сита и несущей системы представляет собой функциональную основу фильтров с различным размером ячейки сита, при этом фильтр с ячейками меньшего размера находится в секции, располагающейся во входной (расположенной выше по потоку) секции фильтра вибрационного сита и несущей системы.

В других вариантах выполнения, буровой раствор из резервуара вторичного разделения подается в систему вторичного разделения для удаления твердого вещества, подается в систему первичного разделения, после чего повторно используется для бурения.

В другом варианта выполнения, часть выходной секции фильтра вибрационного сита и несущей системы включает вакуумную систему, функционально соединенную с вибрационным ситом и несущей системой и резервуаром вторичного разделения, предназначенную для воздействия разрежением на секцию фильтрующего слоя вибросита. В предпочтительном варианте выполнения, вакуумная система включает дренажный клапан вблизи фильтра вибрационного сита и несущей системы, для подачи объема воздуха в вакуумную систему для возбуждения турбулентности в вакуумной системе для усиления разделения газа и жидкости. Вакуумная система также может включать сепаратор газ и жидкости, имеющий датчик газа для определения концентрации пластового газа в буровом растворе.

В одном варианте выполнения, вакуумная система включает вакуумный коллектор для функционального соединения с фильтром и вакуумный дренаж, прилегающий к вакуумному коллектору, или составляющий его часть, для регулирования уровня разрежения внутри коллектора.

В одном варианте выполнения, удлинитель фильтра и модифицированный фильтр для фильтра вибрационного сита и несущей системы включают коллектор для функциональной связи с системой сбора текучей среды.

В одном варианте выполнения, к фильтру вибрационного сита и несущей системе присоединена приемная воронка, которая вибрирует вместе с фильтром вибрационного сита и несущей системой при работе вибрационного сита.

Согласно другой особенности, в изобретении предложен способ отделения обломков выбуренной породы от буровых растворов на вибрационном сите, имеющем фильтр вибрационного сита, при выполнении которого: подвергают буровой раствор и обломки породы разделению на фильтре на первой и второй секциях фильтра вибрационного сита; и собирают буровой раствор с первой и второй секций в первой и второй системах сбора текучей среды, соответственно. Фильтры первой и второй секций могут иметь разный размер ячейки сита.

Способ может также включать дополнительные шаги, при выполнении которых подвергают буровой раствор после второй системы сбора текучей среды вторичному разделению для удаления твердого вещества; подвергают часть бурового раствора после второй секции вакуумному разделению на фильтре вибрационного сита с использованием вакуумной системы; и(или) управляют воздушным потоком сквозь фильтр вибрационного сита для улучшения стойкости эмульсии бурового раствора, извлеченного посредством вакуумной системы.

В другом варианте выполнения, вакуумная система включает сепаратор газа и жидкости и газовый датчик, а способ дополнительно включает шаг мониторинга концентрации пластового газа, выделенного из бурового раствора.

Согласно другой особенности, в изобретении предложена модульная удлинительная система (МУУ) для функционального присоединения к выходному концу вибрационного сита, включающая: корпус, выполненный с возможностью функционального присоединения к фильтрующему слою на вибрационном сите, с закрепленными на корпусе фильтром и системой сбора текучей среды, функционально присоединенной к фильтру.

В другом варианте выполнения, корпус включает: открытый воронкообразный коллектор для отведения бурового раствора к отверстию вакуумного коллектора, включающего вакуумную соединительную систему для подсоединения к вакуумной системе.

В другом варианте выполнения, МУУ включает передний элемент, задний элемент и боковые накладки, функционально соединенные с воронкообразным коллектором, при этом передний элемент, задний элемент и боковые накладки служат функциональной опорой для фильтра и несущей системы фильтра.

В еще одном варианте выполнения, боковые накладки включают кронштейны для функционального присоединения боковых накладок к раме вибрационного сита.

Краткое описание чертежей

Настоящее изобретение описано со ссылками на приложенные чертежи, на которых:

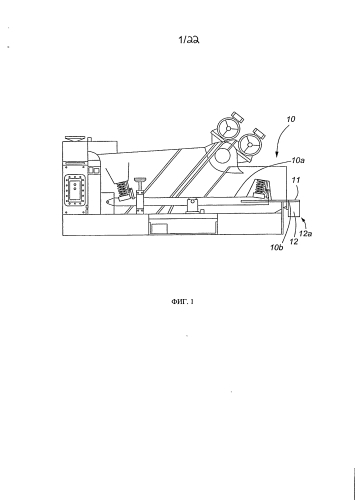

на фиг.1 представлен вид сбоку модифицированного вибрационного сита с удлиненным фильтром и вакуумным коллектором, в соответствии с одним вариантом выполнения изобретения;

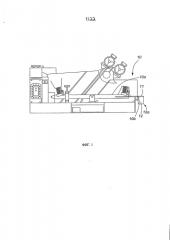

на фиг.2 представлен вид в плане модифицированного вибрационного сита с удлиненным фильтром и вакуумным коллектором, в соответствии с одним вариантом выполнения изобретения;

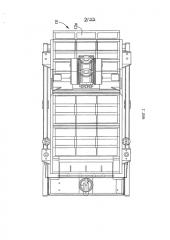

на фиг.3 представлен вид с торца модифицированного вибрационного сита с удлиненным фильтром и вакуумным коллектором, в соответствии с одним вариантом выполнения изобретения;

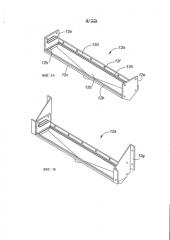

на фиг.3А-3З представлены в перспективе типичные модульные удлинительные узлы (МУУ) для компоновки с различными вибрационными ситами;

на фиг.4 представлен вид сбоку модифицированного вибрационного сита с системой сбора тумана и системой обезвоживания, в соответствии с одним вариантом выполнения изобретения;

на фиг.5 представлен вид сбоку модифицированного вибрационного сита с фильтром сита с сегментированной панелью и тремя фильтрами, системой сбора тумана и вакуумным коллектором, в соответствии с одним вариантом выполнения изобретения;

на фиг.6 представлен вид сбоку модифицированного вибрационного сита с фильтром сита с сегментированной панелью и тремя фильтрами, и двойной системой сбора текучей среды, в соответствии с одним вариантом выполнения изобретения;

на фиг.6А схематически представлена система разделения бурового раствора и обломков породы, в соответствии с одним вариантом выполнения изобретения;

на фиг.6Б представлен вид сбоку модифицированного вибрационного сита с секционированным поддоном, в соответствии с одним вариантом выполнения настоящего изобретения;

на фиг.6В представлен вид сбоку секционированного поддона вибрационного сита, показанного на фиг.6Б;

на фиг.6Г представлен вид в плане секционированного поддона вибрационного сита, показанного на фиг.6Б;

на фиг.6Д представлен вид сбоку системы сбора отделенной текучей среды, в соответствии с одним вариантом выполнения изобретения;

на фиг.6Е представлен вид в плане системы сбора отделенной текучей среды, в соответствии с одним вариантом выполнения изобретения;

на фиг.7 представлена графическая зависимость от скорости вращения вязкости контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.8 представлена графическая зависимость от скорости вращения вязкости контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой, с логарифмическим масштабом по осям;

на фиг.9 представлена графическая зависимость пластической вязкости, предела текучести, и 10-минутной и 10-секундной стойкости геля контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.10 представлена графическая зависимость распределения твердого вещества контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.11 представлена графическая зависимость стойкости эмульсии контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.12 представлена зависимость распределения размеров частиц контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.13 представлена зависимость распределения размеров частиц (менее 2 мкм) контрольного бурового раствора, раствора после вакуумного фильтра и после разделения центрифугой;

на фиг.14 представлен эскиз основных взаимодействий обломков выбуренной породы с фильтром, имеющим вакуумную систему в соответствии с изобретением;

на фиг.15 представлена зависимость относительного разрежения, требуемого для преодоления сил поверхностного натяжения для ряда различных текучих сред при разных размерах ячейки сита.

Подробное описание осуществления изобретения

Приводится описание, со ссылками на чертежи, вариантов выполнения усовершенствованных систем разделения обломков выбуренной породы и бурового раствора.

Фильтр вибрационного сита с удлинителем

В различных вариантах выполнения, показанных на фиг.1-3 и 3А-3З, представлено вибрационное сито 10, имеющее удлиненный фильтр 11 и модульные удлинительные узлы (МУУ) 12а. В частности, варианты выполнения МУУ дают возможность провести технически необходимую модификацию вибрационных сит различных производителей добавлением удлиненного фильтрующего слоя, включая введение вакуумного коллектора 12 или двойной, или разделенной, системы сбора текучей среды, как это более подробно будет показано ниже.

В частности, в некоторых конструкциях вибрационных сит, технически достаточно сложно прикрепить к вибрационному ситу систему 12 вакуумного коллектора, как это описано в находящихся в совместном рассмотрении заявках Заявителя, когда объем или пространство под фильтрующим слоем вибрационного сита недостаточны для размещения вакуумного коллектора. Кроме того, в некоторых конструкциях, установка вакуумных трубопроводов под фильтрующим слоем вибрационного сита может привести к преждевременному износу и(или) отказу вакуумных трубопроводов из-за опасности столкновений/трения с различными конструкциями вибрационного сита.

Как показано на фиг.1-3 и фиг.3А-3З, может быть введен удлинитель вибрационного сита в форме МУУ 12а для формирования фильтрующего слоя большего размера с тем, чтобы к фильтрующему слою вибрационного сита мог быть добавлен дополнительный фильтр, выходящий за пределы обычного размера вибрационного сита. Как показано на фиг.1, МУУ также дает возможность скомпоновать вакуумный коллектор 12 с удлиненной частью фильтрующего слоя вибросита и фильтра так, как это описано в заявках Заявителя, находящихся в совместном рассмотрении, и в настоящем описании.

В непродленной части фильтрующего слоя вибросита, текучая среда будет проходить сквозь фильтр 10а и собираться обычной системой сбора текучей среды вибрационного сита (обычно, это поддон со сливным патрубком). В продленной части фильтра 11 текучая среда собирается отдельно, например, вакуумным коллектором 12, скомпонованным с МУУ 12а.

В результате, благодаря удлинению, вакуумный коллектор 12, вакуумный трубопровод 16 и другое вакуумное оборудование может быть легко размещено вокруг наружной части вибрационного сита, что дает ряд преимуществ по сравнению с известными системами. Например, использование МУУ может существенно снизить расходы на монтаж вибрационных сит определенных производителей, поскольку время и стоимость рабочей силы на проведение модификации может быть существенно сокращено, по сравнению с модификацией вакуумной коллекторной системы внутри основной конструкции вибрационного сита. Кроме того, использование МУУ может упростить конструкцию в случаях, когда один вакуумный насос должен работать более чем с одним вакуумным коллектором на разных вибрационных ситах, так как может быть упрощена система соединительных труб. Помимо этого, в случае закупорки, в процессе работы, отсасывающих труб, нет необходимости останавливать вибрационное сито (и создавать помеху проведению бурильных работ), так как МУУ находится снаружи сита и может быть обеспечен доступ к закупоренным трубам при работающем вибрационном сите.

На фиг.2 показан вид сверху, а на фиг.3 показан вид с торца вибрационного сита 10 с МУУ 12а с удлиненным фильтрующим слоем. Как хорошо видно на фиг.3, МУУ включает прикрепленные к нему вакуумный коллектор 12 и вакуумный трубопровод 16. Также надо заметить, что на фиг.1 показан вариант выполнения вибрационного сита, в котором имеется ступенька на фильтрующем слое между верхней частью 10а и нижней частью 10b.

Как правило, фильтрующий слой может быть удлинен путем приваривания или прикрепления болтами удлинителей к вибрирующему лотку, например, модульного удлинительного узла (МУУ) 12а. В этом случае, МУУ включает различные фланцы, накладки и(или) кронштейны, обеспечивающие присоединение МУУ 12 к фильтрующему слою вибросита.

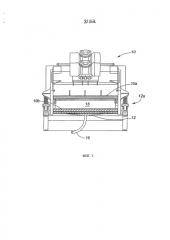

На фиг.3А, МУУ показан с одним коллектором 12b фильтра, через который днище МУУ соединяется с вакуумным трубопроводом. МУУ включает передний элемент 12с, задний элемент 12d и боковые накладки 12е, образующие концы МУУ. Задний элемент и боковые накладки имеют соответствующие отверстия 12f под болты для соединения МУУ с конкретным вибрационным ситом и(или) присоединения дополнительных кронштейнов. Например, как показано на фиг.3Б, МУУ может включать дополнительные кронштейны 12g с соответствующими отверстиями, обеспечивающими присоединение к конкретному вибрационному ситу. Как показано на фиг.3А, задний элемент, боковые накладки и передний элемент каждый включают соответствующую рельсовую направляющую 12h в качестве функциональной опоры рамы фильтра.

На фиг.3В и 3Г показан другой вариант выполнения, в котором МУУ имеет другие боковые накладки 12е, кронштейны 12g и задний элемент 12d для присоединения к другому вибрационному ситу. На фиг.3Г фильтрующий слой 13 показан прикрепленным к МУУ. В данном примере, фильтрующий слой имеет свою собственную раму 13а с боковыми брусками 13b, что позволяет разместить раму 13а фильтра на МУУ, при этом боковые бруски 13b фиксируют раму фильтра внутри паза, образованного угловыми кронштейнами 12i и МУУ.

На фиг.3Д-3З показаны другие примеры боковых накладок и кронштейнов. Важно отметить, что МУУ может быть использован как с вакуумом, так и без него. Другими словами, МУУ может быть использован для удлинения фильтрующего слоя вибрационного сита, упрощения компоновки с фильтром отличающегося размера и(или) для объединения с вакуумной системой.

Различные размеры ячеек сита в разных секциях

В другом варианте выполнения, представленном на фиг.6-6Е, показана система вибрационного сита, использующая фильтры 3, 4 и 5 с разным размером ячеек. В этих вариантах выполнения, оператор может захотеть использовать фильтр с более крупной ячейкой в позиции 5 на выходной секции вибрационного сита, и фильтры с более мелкой ячейкой в позициях 3, 4 на входной секции(-ях) сита. Например, хотя обычно стремятся использовать как можно более тонкий фил