Керамический материал с низкой диэлектрической проницаемостью

Иллюстрации

Показать всеИзобретение относится к радиоэлектронной технике. Технический результат изобретения заключается в получении плотного керамического материала с низкой диэлектрической проницаемостью ε′=4,2±0,2, сравнимой с органическими диэлектриками, с малыми диэлектрическими потерями tgδε≤7·10-4 и влагопоглощением менее 0,1%. Керамический материал с низкой диэлектрической проницаемостью содержит, вес. %: MgO 13,8-6,40; Al2O3 32,0-35,6; ZnO 0,2-13,5; SiO2 - остальное. 2 табл.

Реферат

Изобретение относится к радиоэлектронной технике и касается создания керамических материалов с низкой диэлектрической проницаемостью, предназначенных для использования в высокочастотном и сверхвысокочастотном диапазонах. Высокодобротные керамические материалы с диэлектрической проницаемостью от 5 до 140 обычно используются совместно с ферритовыми компонентами в вентилях, циркуляторах и фазовращателях, а также в качестве подложек для гибридных интегральных микросхем.

Основными характеристиками керамических материалов являются:

- заданная величина действительной составляющей комплексной диэлектрической относительной проницаемости на функциональной частоте - ε′;

- тангенс угла диэлектрических потерь - tgδε;

- плотность материала, г/см3 - ρ;

- влагопоглощение, % - W.

Для высокочастотных микроволновых применений керамический материал должен обладать малыми диэлектрическими потерями (tgδε≤7·10-4), плотностью, близкой к теоретической, и минимальным влагопоглощением (<0,1%)

В настоящее время не выявлено плотных керамических материалов с диэлектрической проницаемостью ниже чем ε′=4,7.

При необходимости использовать диэлектрик с меньшим значением ε′, применяют плавленый кварц с ε′=3,9±1. Однако из-за трудностей, возникающих при механической обработке изделий из кварца с высокой точностью, предпочтение отдают керамическим материалам.

В случае потребности материала с ε′=4 можно также использовать твердые органические диэлектрики, но по сравнению с керамическими диэлектриками, их диэлектрические потери гораздо выше, а температура размягчения очень низкая (~200°C). Эти факторы ограничивают их применение в СВЧ приборах.

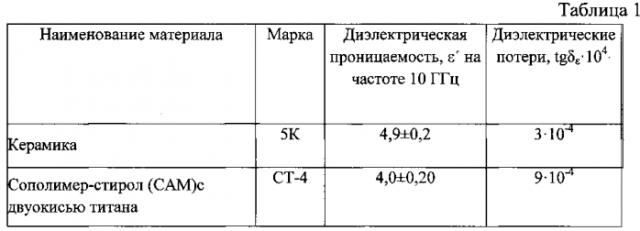

Известны отечественные аналоги керамических материалов с наименьшей из известной диэлектрической проницаемости. Так в каталоге ОАО «НИИ «Феррит-Домен»» «Приборы. Изделия. Материалы» имеется материал 5К, а в ОСТ4ГО.023.600 органический диэлектрик СТ-4. Параметры этих материалов приведены в Таблице 1.

Среди зарубежных аналогов известен патент США №6094106, в котором предлагается диэлектрический фарфор с ε′=4,7-8,0, созданный на базе сложного оксида, содержащего Mg, Al, Si. Его состав по x, y, z меняется в значительных пределах:

xMgO·yAl2O3·zSiO2,

где 10≤x≤40; 10≤y≤40; 20≤z≤80.

Однако у этого материала большие диэлектрические потери tgδε=(0,8÷1)·10-3, которые объясняются тем, что кроме основной фазы кордиерита материал содержит набор сопутствующих фаз, таких как, форстерит, шпинель, энстантин, муллит. Для расширения технологических возможностей получения материала за счет увеличения температурного диапазона спекания керамики предлагается использовать оксиды элементов группы III периодической системы элементов Менделеева, т.е. Sc, Y, и все лантаноиды, особенно рекомендован Yb2O3 в количестве от 0,1 до 10% сверх весового состава. Однако даже в этом случае отсутствуют материалы с диэлектрической проницаемостью ниже 4,7 и малыми диэлектрическими потерями.

В патенте США №6440883 предложен основной состав керамики такой же, как в патенте №6094106, но материал дополнительно содержит окислы щелочных металлов, таких как K2O, в количестве не более 0,1% от общей массы керамики. Присутствие окислов щелочных металлов, образуя стеклофазу, способствуют снижению температуры спекания до 1450°C. Положительным результатом помимо снижения температуры спекания является также уменьшение диэлектрических потерь на отдельных составах. Среди примеров различного состава приводится также керамический материал с диэлектрическими свойствами: ε′=4,8 и tgδε=4·10-4, по своим свойствам соответствующий отечественному керамическому материалу 5К, разработанному ранее.

В патенте США №6684764 предложен диэлектрический фарфор, основной химический состав которого аналогичен составу материала патентов №6094106, №6440883, а кроме того, содержится редкоземельные элементы Tb, Dy, Ho, Er, Yb, и Lu и оксиды щелочноземельных металлов.

Сложный оксид xMgO·yAl2O3·zSiO2, в пределах значений x, y, z, указанных для патента №6094106, можно выразить в весовом процентном соотношении:

MgO=6,47-13,77;

Al2O3=16,38-59,0;5

SiO2=77,15-17,62.

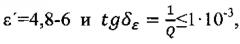

Предложенный материал на основании рассмотренных примеров имеет следующие диэлектрические параметры:

где Q - добротность.

Среди рассмотренных зарубежных аналогов керамического материала с диэлектрической проницаемостью менее 4,7 получено не было.

Материал по патенту США №6864764 является наиболее близким аналогом заявленного изобретения по совокупности существенных признаков и достигаемому результату и взят за прототип.

Целью изобретения является получение плотного керамического материала с низкой диэлектрической проницаемостью, сравнимой с органическими диэлектриками, но с малыми диэлектрическими потерями tgδε≤7·10-4 и низким влагопоглощением (W<0,1%) для высокочастотного применения.

Для этого предлагается керамический материал, который содержит в качестве базового состава оксиды магния, алюминия и кремния, отличающийся тем, что он дополнительно содержит оксид цинка, при следующем соотношении компонентов, вес. %:

Оксид магния (MgO) - 13,8-6,40;

Оксид алюминия (Al2O3) - 32,0-35,6;

Оксид цинка (ZnO) - 0,2-13,5;

Оксид кремния (SiO2) - остальное.

Предлагаемый керамический материал получают по следующей технологии.

Исходные компоненты, взятые в необходимых соотношениях, перемешиваются в дистиллированной воде в шаровой мельнице в течение 20-24 часов при соотношении масса : шары : вода (м:ш:в), равном 1:2:2,5. В качестве мелющих тел используются алундовые цилиндры диаметром и высотой 12 мм. Высушенную смесь протирают через капроновые сита и синтезируют при температуре 1280-1300°C в течение 4-6 часов на воздухе. После чего шихта подвергается мокрому помолу по режиму, описанному выше.

Пресс-порошок готовится путем введения 1/5 части от веса шихты 1,5% раствора метилцеллюлозы. Спрессованные при удельном давлении 1 т/см2 образцы спекаются на воздухе при температуре 1320-1380°C в течение 2-4 часовой выдержки.

На спеченных образцах измерялись следующие параметры: плотность, диэлектрическая проницаемость, диэлектрические потери и влагопоглощение.

Плотность ρ определялась методом гидростатического взвешивания. Действительная составляющая комплексной диэлектрической относительной проницаемости (ε′) и тангенс угла диэлектрических потерь (tgδε) измерялись резонансным методом на частоте 6,5 ГГц на шлифованных дисках толщиной 2÷3 мм, полученных в результате спекания образцов. Влагопоглощение W рассчитывают по формуле:

где q0 - первоначальный вес, q1 - вес после 24 ч погружения в дистиллированную воду.

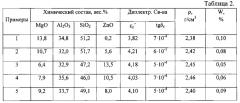

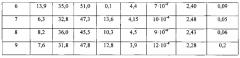

Примеры полученной керамики, их химический состав и электрофизические свойства приведены в таблице 2.

В примерах №1, 2, 3, 4, 5 даны химические составы в пределах заявленных процентных соотношений и соответствующие им электрофизические свойства, полученные в результате испытаний по стандартным методикам.

Пример №6. Увеличение содержания MgO и уменьшение ZnO, по сравнению с заявленными пределами, приводит к росту диэлектрической проницаемости.

Пример №7. Уменьшение содержание MgO и увеличение ZnO, по сравнению с заявленным пределами, приводит к увеличению диэлектрических потерь.

Пример №8. Увеличение содержания Al2O3, по сравнению с заявленными пределами, приводит к увеличению диэлектрической проницаемости и росту диэлектрических потерь.

Пример №9. Уменьшение содержания Al2O3, по сравнению с заявленными пределами, приводит к увеличению диэлектрических потерь, кроме того, становится невозможным получить хорошо спеченный материал, поэтому возрастает влагопоглощение.

Предлагаемое изобретение было создано в процессе выполнения тематического плана предприятия «Исследование возможности получения керамического материала с диэлектрической проницаемостью ». В дальнейшем при соответствующей технологической отработке будет выпущена документация на данный керамический материал марки 4К.

Создание керамического материала с низкой диэлектрической проницаемостью позволит расширить номенклатуру материалов и создаваемых на их основе современных радиоэлектронных устройств.

Керамический материал с низкой диэлектрической проницаемостью, содержащий оксид магния, алюминия, кремния, отличающийся тем, что он содержит оксид цинка при следующем соотношении компонентов, вес. %:

| Оксид магния (MgO) | 13,8-6,40 |

| Оксид алюминия (Al2O3) | 32,0-35,6 |

| Оксид цинка (ZnO) | 0,2-13,5 |

| Оксид кремния (SiO2) | остальное |