Фильтр

Иллюстрации

Показать всеИзобретение относится к технике фильтрования. Фильтр содержит корпус с патрубками подвода исходной жидкости и отвода очищенного продукта, размещенный в корпусе фильтр-элемент, включающий перфорированный каркас. Количество фильтр-элементов составляет не менее семи штук, выполненных цилиндрической формы и равномерно размещенных по всей окружности фильтра на расстоянии не менее 10 мм друг от друга и от стенок корпуса фильтра. Перфорированный каркас каждого фильтр-элемента покрыт тонким металлическим волокном на основе комбинированного пористо-сетчатого материала с размером ячеек 0,2 мкм. Фильтр-элементы установлены между опорным листом с креплениями для фильтр-элементов и направляющим и удерживающим листом с отверстиями под фильтр-элементы. Фильтр установлен на опоры-стойки. Технический результат: повышение производительности фильтра и качества очистки рабочего раствора ТЭГ. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технике фильтрования, а именно к патронным фильтрам, предназначенным для очистки жидкости в различных отраслях промышленности, в частности для очистки рабочего раствора абсорбента - триэтиленгликоля (ТЭГ) от продуктов его деструкции и механических примесей в газодобывающей промышленности.

Известен фильтр для очистки жидкостей (А.с. СССР №1542579, опубл. 15.02.1990 г.), содержащий корпус с патрубками для подачи и вывода фильтруемой и промывной жидкости, фильтрующий элемент выполнен в виде спирали из проволоки, навитой на перфорированный стакан.

Известен также фильтр (А.с. СССР №1556713, опубл. 15.04.1990 г.), содержащий цилиндрический корпус с входным патрубком, торцевые крышки, одна из которых имеет выходной патрубок, установленные внутри корпуса втулки и фильтрующий элемент, включающий перфорированный каркас с фильтрующей сеткой.

Известен принятый за прототип фильтр для очистки жидкости (А.с. СССР №1560267, опубл. 30.04.1990 г.), содержащий корпус с патрубками подвода исходной жидкости, отвода фильтрата и отвода загрязнений, размещенный в корпусе с образованием кольцевого зазора полый сетчатый фильтрующий элемент с основанием.

Общими недостатками известных фильтров являются: низкая производительность, недостаточная эффективность при очистке таких растворов, как, например, рабочий раствор триэтиленгликоля (ТЭГ) от продуктов его деструкции и механических примесей, низкие адсорбционные свойства применяемых фильтрующих материалов для необходимого качества очистки ТЭГ.

Задачей, на решение которой направлено предлагаемое изобретение, является улучшение эксплуатационных свойств фильтра путем устранения вышеперечисленных недостатков.

Техническим результатом, достигаемым при использовании предлагаемого технического решения, является повышение производительности фильтра и повышение качества очистки рабочего раствора ТЭГ, что повышает надежность и обеспечивает безаварийную работу системы регенерации ТЭГ.

Технический результат достигается тем, что в фильтре, содержащем корпус с патрубками подвода исходной жидкости и отвода очищенного продукта, размещенный в корпусе фильтр-элемент, включающий перфорированный каркас, согласно изобретению количество фильтр-элементов составляет не менее 7 штук, выполненных цилиндрической формы и радиально равномерно размещенных по всей окружности фильтра на расстоянии не менее 10 мм друг от друга и от стенок корпуса фильтра. Перфорированный каркас каждого фильтр-элемента покрыт тонким металлическим волокном на основе комбинированного пористо-сетчатого материала с размером ячеек 0,2 мкм. Фильтр-элемент установлен между опорным листом и направляющим и удерживающим листом. Опорный лист выполнен с креплениями для фильтр-элементов, а направляющий лист выполнен с отверстиями под фильтр-элементы. Фильтр установлен на опоры-стойки.

Между отличительными признаками и достигаемым техническим результатом существует следующая причинно-следственная связь.

Использование для фильтрования нескольких фильтр-элементов цилиндрической формы, равномерно размещенных по всей окружности фильтра на расстоянии не менее 10 мм друг от друга и от стенок корпуса фильтра, покрытых тонким металлическим волокном на основе комбинированного пористо-сетчатого материала с размером ячеек 0,2 мкм, позволяет повысить производительность фильтра и качество очистки рабочего раствора.

Использование не менее 7 фильтр-элементов позволяет добиться оптимальной степени очистки триэтиленгликоля и оптимального гидравлического сопротивления фильтр-элементов;

- фильтр-элемент с применением комбинированного пористо-сетчатого материала с размером ячеек менее 0,2 мкм приведет к быстрому загрязнению фильтр-элемента продуктами деструкции, а более 0,2 мкм приведет к недостаточной степени очистки триэтиленгликоля от продуктов деструкции;

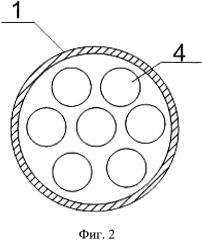

- радиальное равномерное расположение фильтр-элементов по всей окружности фильтра на расстоянии не менее 10 мм друг от друга и от стенок корпуса фильтра позволяет равномерно, в полном объеме, использовать всю площадь фильтрации.

Опытным путем выявлено, что при расположении фильтр-элементов, например, по оси симметрии, в процессе фильтрации используется только половина площади фильтр-элементов, на которую попадает загрязненный триэтиленгликоль, а другая половина площади фильтр-элементов не используется в полном объеме.

Цилиндрическая форма фильтр-элементов позволяет получить равномерное покрытие продуктами деструкции на наружной части фильтр-элементов, а также позволяет добиться увеличения межсервисного периода очистки от продуктов деструкции фильтр-элементов.

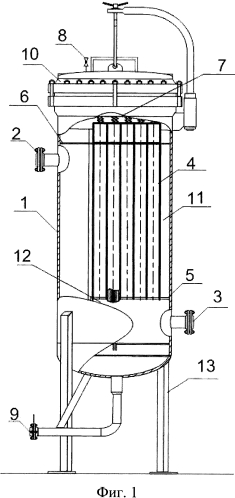

Сущность предлагаемого технического решения поясняется чертежами, где:

на фиг. 1 изображен общий вид фильтра,

на фиг. 2 - расположение фильтр-элементов.

Фильтр содержит: корпус 1 (фиг. 1) с патрубками 2, 3 с фланцевыми соединениями подвода исходного рабочего раствора и отвода очищенного продукта соответственно, фильтр-элементы 4 (фиг. 1, 2) в количестве семи штук цилиндрической формы и расположенные радиально равномерно по всей окружности фильтра. Каждый фильтр-элемент 4 включает перфорированный каркас, покрытый тонким металлическим волокном на основекомбинированного пористо-сетчатого материала, изготовленного согласно эксплуатационным характеристикам фильтруемой среды (ТЭГ) и необходимыми размерами фильтр-элемента 4. Размер ячеек комбинированного пористо-сетчатого материала составляет 0,2 мкм.

Монтаж металлического волокна на перфорированный каркас фильтр-элемента 4 осуществляется с помощью диффузионной сварки и лазерных технологий, что позволяет получить проницаемый материал с заданной точностью фильтрации.

Фильтр-элементы 4 равномерно устанавливаются в опорный лист 5 с креплениями, обеспечивающими их быструю замену. Расстояние на опорном листе 5 между фильтр-элементами 4 и стенками корпуса 1 составляет 10 мм.

Направляющий и удерживающий лист 6 выполнен с отверстиями под фильтр-элементы 4. Лист 7 прижимает фильтр-элементы 4. Штуцер 8 служит для стравливания воздуха после ремонта фильтра и перед запуском его в эксплуатацию. Патрубок 9 с фланцем используется для дренажа рабочего раствора. Фильтр также содержит крышку 10, камеру 11 с загрязненным раствором, камеру 12 для очищенной жидкости и установлен на опоры-стойки 13.

Фильтр работает следующим образом.

Рабочий раствор ТЭГ поступает в фильтр через патрубок 2 в камеру 11 загрязненной жидкости, откуда, пройдя через внешнюю боковую поверхность фильтр-элементов 4, очищается от продуктов деструкции ТЭГ и механических примесей, которые оседают на порах применяемого материала. Очищенная жидкость поступает в центральную часть фильтр-элементов 4, далее - в камеру 12 очищенной жидкости и затем через патрубок 3 с фланцевым соединением очищенный абсорбент поступает в систему регенерации ТЭГ.

Предлагаемый фильтр был использован на Западно-Таркосалинском газовом промысле. В ходе эксплуатации фильтра был проведен сравнительный анализ лабораторных исследований до и после замены фильтра. Исследования показали возросшее качество фильтрации рабочего раствора ТЭГ и как следствие значительное снижение механических примесей и продуктов его деструкции в системе регенерации ТЭГ. В процессе работы фильтра в составе технологической схемы регенерации ТЭГ за счет однородности фильтрующего материала возросла его производительность, вследствие чего существует возможность вывести в резерв параллельно работающий фильтр.

1. Фильтр, содержащий корпус с патрубками подвода исходной жидкости и отвода очищенного продукта, размещенный в корпусе фильтр-элемент, включающий перфорированный каркас, отличающийся тем, что количество фильтр-элементов составляет не менее семи штук, выполненных цилиндрической формы и равномерно размещенных по всей окружности фильтра на расстоянии не менее 10 мм друг от друга и от стенок корпуса фильтра, при этом перфорированный каркас каждого фильтр-элемента покрыт тонким металлическим волокном на основе комбинированного пористо-сетчатого материала с размером ячеек 0,2 мкм.

2. Фильтр по п. 1, отличающийся тем, что фильтр-элементы установлены между опорным листом и направляющим и удерживающим листом.

3. Фильтр по п. 2, отличающийся тем, что опорный лист выполнен с креплениями для фильтр-элементов.

4. Фильтр по п. 2, отличающийся тем, что направляющий и удерживающий лист выполнен с отверстиями под фильтр-элементы.

5. Фильтр по п. 1, отличающийся тем, что установлен на опоры-стойки.